一种集成有线圈的基座及其生产工艺和音圈马达的制作方法

1.本发明涉及一种集成有线圈的基座及其生产工艺和音圈马达的技术领域,尤其是涉及一种电子设备领域用基座及其生产工艺和音圈马达。

背景技术:

2.现有的具有线圈的基座及音圈马达,通常包括基座、注塑于基座内的金属线路、与金属线路焊接的电子元器件、绕线形成的或者贴装组装的线圈及与线圈相互作动的磁性结构等驱动组件。一般音圈马达的组装厂商需要将以上基础零部件进行电性装配,为了匹配各种零组件的布局和安装的需求,通常各零部件的布局难度较大,且需要预留一些额外的装配空间给转接零部件,例如需要集成ic或者线圈的柔性电路板(fpc,flexible printed circuit),则需要预留至少一部分垂直空间,且需要设计集成ic或者线圈与fpc的组配空间。

3.具体例如,一种音圈马达,通常采用柔性电路板(fpc,flexible printed circuit)表面组装工艺,以将线圈设置于柔性电路板并与基座中的金属电路焊接以达到线路连通作用。如公告号为cn209134273u的发明专利,揭示了一种应用于音圈马达中的连接结构,包括注塑件和柔性电路板(fpc)。所述注塑件具有若干依次环绕连接形成所述中空腔体的侧壁,其中一个所述侧壁上开设有贯通于所述中空腔体的定位腔,所述柔性电路板fpc与具有所述定位腔的所述侧壁贴合,所述fpc贴装或者绕线集成有ic及线圈,以达到电路导通的作用。

4.又如公开号为cn108989511a的发明专利申请,一种具有电子元件的基座及音圈马达,所述电子元件是集成在塑胶的垂直面上,后续贴装的线圈亦是贴装在塑胶的垂直面上,后续需要经过smt(surfacc mount technology)贴装,又由于smt贴装要求被贴装的面的一侧是开放式的,线圈绕线或者贴装难度比较大,对于线圈的位置设计要求非常高。故在垂直面上进行集成电子元件(ic,integrated circuit)或者线圈,很难自动化,需要进行繁琐的人工操作,效率低下,品质安定性差。而当ic或者线圈在位于水平面的底座上进行集成,也只能一个一个来做组装,组装的自动化效率非常低。并且现在市面上的smt贴装设备全部都是一块处理底座的,没有批量性处理的。

5.以上问题集中发生于现有的音圈马达厂商生产音圈马达时,需要外购零部件,再对诸如柔性电路板/弹片等元器件进行定位组装,定位、加工及装配工序复杂,操作空间有限,容易造成零部件的不良,进而引起整体成本过高。同时,由于这些外购的零部件再生产时,并未考虑到其组合的情况,忽略组合空间设计的问题,那么在设计音圈马达的时候需要预留一些安装位,造成了空间浪费,使得产品的结构无法紧凑及小型化。又由于原有的线圈一般需要通过集成在独立的fpc上进行与基座内的金属电路的集成,fpc本身厚度很薄,而且很脆弱,成本很高,要在fpc上面去绕线线圈或者贴装线圈,难度很大,容易引起不良,且可以绕线的圈数和线圈的厚度会受到fpc的厚度的影响,进而影响线圈通电电流的大小,增加了电路的损耗。此外,将线圈缠绕或贴装在独立的fpc上,由于fpc很柔软,在电子设备坠

落时,具有固定于fpc的线圈的音圈马达很容易因为本身集成强度较弱,造成整体失效。

6.因此,确有必要提供一种新的具有线圈的基座及音圈马达及其制造方法,以克服上述缺陷。

技术实现要素:

7.本发明的目的在于提供一种一体集成有线圈的的基座及具有该基座的音圈马达。

8.本发明的目的通过以下技术方案一来实现:一种具有线圈的基座,其特征在于,包括:水平设置的绝缘底座、嵌设于所述绝缘底座的金属电路、与所述金属电路电性连接的线圈及竖直设置的塑胶挡墙;所述塑胶挡墙与所述绝缘底座通过二次注塑成型的方式连接为一体,所述线圈设置在所述塑胶挡墙的侧面,所述金属电路包括若干支路,所述若干所述支路的一端平行且间隔排布以形成暴露于所述绝缘底座外的引脚,所述支路的另一端的一部分嵌设于所述塑胶挡墙内并暴露于所述塑胶挡墙的一侧面以与线圈连接,所述若干支路的引脚与所述另一端之间连接有连接部,所述每一连接部弯折以形成弯折部,所述弯折部位于所述塑胶挡墙外且位于所述绝缘底座内。

9.进一步,所述支路设有暴露在所述塑胶挡墙的侧面并间隔设置的焊接位,所述线圈设置两个焊接引脚,所述两个焊接引脚分别对应焊接于暴露在所述塑胶挡墙侧面的焊接位。

10.进一步,所述基座设置至少两个线圈,所述每一线圈对应所述支路中的焊接位焊接,所述每个支路与所述每个线圈焊接的一端被注塑成型于所述塑胶挡墙内,所述每个支路的所述连接部均发生弯折。

11.进一步,所述基座对应所述至少两个线圈设置至少两个塑胶挡墙,所述每个线圈独立定位于其中一塑胶挡墙的一侧面。

12.进一步,所述至少两个塑胶挡墙同时位于一第二平面或者分别位于不同于所述第二平面的其他平面,所述绝缘底座位于一第一平面,所述第一平面与所述第二平面及其他平面垂直,所述其他平面与所述第二平面平行或者垂直。

13.进一步,对应同一线圈的两个焊接引脚进行焊接的焊接位间隔形成在同一支路中的不同位置,所述塑胶挡墙设有焊接槽以暴露对应的焊接位。

14.进一步,所述基座的塑胶挡墙上还焊接有至少一电子元件,所述若干支路的与所述引脚相对的另外一端的末端排布形成电性连接至所述电子元件的引脚的焊脚,所述若干支路的连接部形成于所述引脚和所述焊脚之间,所述焊脚嵌设于所述塑胶挡墙内并暴露于所述塑胶挡墙的一侧面,所述电子元件焊接于所述焊脚,所述电子元件与所述线圈位于所述塑胶挡墙的同一侧面。

15.进一步,所述支路的与所述线圈焊接的一部分位于所述焊脚与所述弯折部之间。

16.进一步,所述支路的与所述线圈焊接的一部分呈直线延伸。

17.进一步,所述线圈通过绕线方式固定于所述塑胶挡墙,所述塑胶挡墙设置有一对间隔设置的绕线柱,所述线圈绕线固定于所述绕线柱。

18.进一步,所述塑胶挡墙设置有一对定位柱,所述线圈具有一对引线端,所述引线端固定于所述定位柱,所述绕线柱和所述定位柱可为为塑胶、金属或陶瓷制成。

19.本发明的目的通过以下技术方案二来实现:一种音圈马达包括上述的具有线圈的

基座、位于所述基座上方的外壳体及收容于所述外壳体的包括镜头、承载镜头的支架及磁性元件的可动模块。

20.进一步,所述线圈为推动所述可动模块进行移动的推动线圈或防止所述可动模块抖动的功能线圈或控制所述音圈马达动作的阻尼线圈。

21.进一步,所述音圈马达为弹片式音圈马达,包括位于所述可动模组上方的上弹片及位于所述可动模组下方的下弹片。

22.进一步,所述音圈马达为潜望式音圈马达,包括反光镜或棱镜。

23.进一步,所述音圈马达为闭环音圈马达,所述可动模块包括霍尔磁石,所述基座的所述塑胶挡墙上还焊接有至少一电子元件,所述电子元件包括用以感测所述霍尔磁石的霍尔元件。

24.进一步,所述音圈马达为光学防抖音圈马达,包括为所述磁性元件提供推力的柔性线圈及吊环线。

25.进一步,所述音圈马达为滚珠式音圈马达,包括固持于所述可动模块的滚珠。

26.进一步,所述音圈马达为具有防抖功能的滚珠式音圈马达,包括承载壳体、装载于所述承载壳体的防抖磁性元件、滚珠及装载所述滚珠的滚珠导引框及与所述承载壳体相互扣合的固定所述自动对焦磁性元件。

27.进一步,所述音圈马达为形态记忆金属音圈马达,包括集成有形态记忆金属电路的集成座,所述集成座位于基座的下方。

28.本发明的目的通过以下技术方案三来实现:一种制造具有线圈的基座的制造方法,包括如下步骤:

29.第一步,在料带上成型间隔设置的若干独立的金属电路,所述金属电路包括若干支路,所述若干支路的一端平行且间隔排布以形成引脚,所述支路的另一端排布形成间隔且水平设置的焊接位,所述引脚与所述焊接位之间形成连接部;

30.第二步,于每一所述金属电路的对应所述焊接位处一次注塑成型有水平设置的塑胶挡墙,此时所述连接部位于所述塑胶挡墙外,所述焊接位暴露在所述塑胶挡墙的侧面;

31.第三步,于所述塑胶挡墙定位水平设置的线圈,所述线圈设置两个焊接引脚,所两个焊接引脚分别对应所塑胶挡墙侧面上的焊接位设置;

32.第四步,弯折所述支路的连接部使得每一连接部具有一弯折部并使得所述塑胶挡墙及线圈从水平设置转换成竖直设置,进而形成第一半成品;

33.第五步,在所述第一半成品上进行二次注塑成型以形成若干连在一起的基座;

34.第六步,对所述连接若干基座的料带进行裁切,进而形成若干独立完整的基座。

35.进一步,在第一步中,所述若干支路的与所述引脚相对的另外一端的末端排布形成焊脚,在第二步中,所述塑胶挡墙对应所述焊脚的位置处设置焊接凹槽,在第二步与第三步之间增加一第七步,于所述焊接凹槽通过回流焊对电子元件进行贴装。

36.进一步,在第二步成型所述塑胶挡墙的过程中,所述塑胶挡墙上还设有一对绕线柱和一对定位柱,在所述第三步中,所述线圈绕线于所述绕线柱并通过所述定位柱固定所述线圈具有的一对引线端。

37.进一步,在第五步中二次注塑成型的基座包括注塑成型在金属电路的连接部上的绝缘底座,所述绝缘底座呈水平设置并与塑胶挡墙一体连接。

38.本发明中的集成有线圈的基座,通过在基座上设置金属电路及集成有与磁性元件相互作用的线圈,且先在与绝缘底座同一平面的第一平面注塑成型有塑胶挡墙,通常该第一平面为水平面,并在该水平面的塑胶挡墙上集成线圈和/或基座,再弯折金属电路所具有的连接部,使连接部于弯折处成型有弯折部并使得塑胶挡墙位于不同于第一平面的第二平面,通常该第二平面是竖直平面,以实现立体结构的基座。无需再进行柔性电路板的贴装,使得组装成本降低,良品率提高。同时解决了线圈及电子产品无法垂直贴装的技术难题,有助于提高音圈马达的设计的自由度。且由于线圈及电子元件均集成在塑胶挡墙上,使得产品的结构更加紧凑小型化。在电子设备掉落时,也不会因为线圈附着的绕线柱太柔软进而造成失效的后果。并且由于基座是在同一平面进行注塑塑胶挡墙,且在线圈及电子元件贴装后再进行折弯,则位于同一料带上可以制造多个基座,可以实现批量性生产,实现自动化。

附图说明

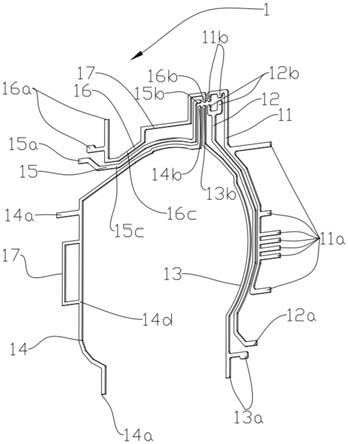

39.图1为本发明的一种开环音圈马达的立体分解图。

40.图2为本发明的一种闭环音圈马达的立体分解图。

41.图3为本发明的一种光学防抖音圈马达的立体分解图。

42.图4为本发明的一种滚珠式音圈马达的立体分解图。

43.图5为本发明的另一种滚珠式音圈马达的立体分解图。

44.图6为本发明的一种记忆金属音圈马达的立体分解图。

45.图7为基座的立体示意图。

46.图8为基座除去胶板的立体示意图。

47.图9为图8另一角度的立体示意图。

48.图10为图8的部分放大图。

49.图11为基座的立体分解图。

50.图12为基座的另一立体分解图。

51.图13为金属电路未折弯前的的立体示意图。

具体实施方式

52.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或组件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

53.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”应做广义理解,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

54.现有技术中,通常音圈马达中的线圈和电子元件都是集成在柔性电路板(fpc)上后贴装在在垂直平面内,若希望线圈和电子元件集成在垂直平面内,则需要在竖直平面内对线圈或电子元件进行绕线或者贴装,操作空间有限,且定位集成难度非常大,且加工集成仅限于单片基座和单个线圈或者电子元件,集成效率较低,不利于自动化批量生产的成本

的降低和效率的提高,本发明中通过先在与金属电路1位于同一平面的水平面一次注塑成型塑胶挡墙3,再将电子元件2和线圈5电性组装或者贴装于所述塑胶挡墙3,再将塑胶挡墙3相对部分金属电路1进行折弯,使得音圈马达中的线圈5和电子元件2集成于与水平面垂直的竖直平面的底座上,无需进行柔性电路板(fpc)和线圈的完成注塑成型后的再次组装贴装,使得组装成本降低,良品率提高;且解决了绕制的空心线圈5及电子元件2垂直贴装难度较高的技术难题(电性贴装仅适用于贴装表面垂直对应的空间为垂直开放的,才利于贴装,但若存在两个贴装面于垂直方向上间隔平行的时候,则不利于采用贴装方式电性组装,则被迫只能采用人工方式),有助于提高音圈马达1000的内部空间设计的自由度,音圈马达产品的内部结构也更加紧凑且小型化。以下,将结合图1至图13介绍本发明的基座100及具有所述基座100的音圈马达1000及其制造方法。

55.在本发明中,涉及一种音圈马达(vcm,voice coil motor)1000,vcm马达是用于摄像头调焦、防抖的重要组成部分。音圈马达的主要原理是在一个永久磁场内,通过改变马达内线圈的直流电流大小,来控制弹簧片的拉伸位置,从而带动镜头上下运动。手机摄像头广泛的使用音圈马达实现自动对焦功能,通过音圈马达可以调节镜头的位置,呈现清晰的图像。所述音圈马达1000包括外壳体101、磁性元件104、镜头103、承载所述镜头103的支架106及集成有与所述磁性元件104相互作用的线圈5的基座100。所述磁性元件104、所述镜头103及承载所述镜头103的支架106被称为可动模块。在本发明中通过在基座100集成线圈5,进而与可动模块实现各个方向的运动,以实现音圈马达1000的各种功能。该音圈马达还可称为弹片式音圈马达,所述弹片式音圈马达进一步包括位于所述可动模块上方的上弹片102及位于所述可动模块下方的下弹片105。其中所述磁性元件104为自动对焦磁性元件。

56.传统的音圈马达存在三种类型——开环(open loop)音圈马达、闭环(close loop)音圈马达及光学防抖(optical image stabilization,ois)音圈马达。其中自动对焦(af,auto focusing)开环音圈马达的驱动无法得知对焦时所需要移动的行程,需走完全行程,并靠如对比度等参数满足条件,并记录于电流,再次供给音圈马达线圈电流后合焦。闭环音圈马达在内部的驱动ic中,有承载霍尔传感器,该传感器属于一种位置传感器,可测定磁场中的磁通量(高斯值),进而判断物体的位置;闭环音圈马达则利用了此传感器来确定所需施加电流的大小,相当于多了负回馈的闭环控制,使得镜头每次移动可以更精准,即可减少镜头来回移动次数,提高对焦速度。开环音圈马达的线性度取决在于线圈及自动对焦磁性元件在不同行程上磁推力大小变化以及弹片非线性导致的变化;闭环音圈马达则完全取决于霍尔传感器与霍尔磁性元件的配置与驱动ic的线性度补偿。光学防抖音圈马达的优点是具有防抖功能,成像清晰,降低噪点,提升了暗光环境下的拍摄质量,其缺点是国内技术较不成熟,制作工艺相当复杂,并且成本较高。本发明的具体实施方式中公开的音圈马达涉及以上三种类型。

57.请参照图1及图7至图13的第一实施方式为一种开环音圈马达,所述开环音圈马达1000中自上而下包括所述外壳体101、上弹片102、用于与基座100内的线圈5进行周向相互作用的磁性元件104、所述镜头103、所述支架106、下弹片105及所述基座100。所述上弹片102及所述下弹片105固持于所述支架106上以提供可动模块中的周向(x、y或者z方向)移动过程中的平衡力。且在所述开环音圈马达中,不具有感测功能的电子元件。开环音圈马达的类型还可以具体的选择为潜望式马达,所述潜望式音圈马达包括反光镜或棱镜。

58.请参照图2及图7至图13的第二实施方式为一种闭环音圈马达,所述闭环音圈马达1000中自上而下包括所述外壳体101、上弹片102、用于与基座100内的线圈5进行周向相互作用的磁性元件104、所述镜头103、所述支架106、下弹片105及所述基座100。所述上弹片102及所述下弹片105固持于所述支架106上以提供可动模块中的周向移动过程中的平衡力。所述可动模块还包括一霍尔磁石108,所述闭环音圈马达1000中包括有集成在基座100的塑胶挡墙3中的电子元件2,所述电子元件2为霍尔元件或包括霍尔元件的集成电路元件,用以感测霍尔磁石108,借以得知可动模块相对于基座100的位置变化。

59.请参照图3及图7至图13的第三实施方式为一种光学防抖音圈马达,所述光学防抖音圈马达1000包括外壳体101、上弹片102、具有磁性元件104、收容于所述外壳体101的镜头103及承载所述镜头的支架106的可动模块、位于所述支架106下方的下弹片105及集成有线圈5的基座100,所述光学防抖音圈马达1000还包括一为所述磁性元件104提供推力的柔性线圈110及吊环线109。所述柔性线圈110还可以作为可动模块的下撞击面。

60.请参照图4及图7至图13的第四实施方式为一种滚珠式音圈马达,所述滚珠式音圈马达1000包括外壳体101、具有磁性元件104、滚珠107、镜头103及承载所述镜头103的支架106的可动模块以及集成有线圈5的基座100。此类音圈马达1000采用滚珠107提供平衡作用,为可动模块提供力平衡。该磁性元件104为一自动对焦磁性元件。

61.请参照图5及图7至图13的第五实施方式为一种滚珠式闭环式的且带有防抖功能的音圈马达1000,所述滚珠式音圈马达1000包括外壳体101、承载壳体111、装载于所述承载壳体111的防抖磁性元件104’、镜头103、承载所述镜头103的支架106、滚珠107及装载所述滚珠107的滚珠导引框112、与所述承载壳体111相互扣合的固定件113、固定于所述固定件113的自动对焦磁性元件104及集成有线圈5的基座100。相较图4所示的音圈马达,该音圈马达设置防抖磁性元件104’,并配合该防抖磁性元件104’额外设置集成在基座100上的驱动线圈5,通过集成在基座100上的驱动线圈5驱动防抖磁性元件104’和自动对焦磁性元件104实现滚珠式音圈马达的防抖功能及周向的运动。

62.请参照图6至图13的第六实施方式为一种形态记忆金属音圈马达1000,其可在闭环音圈马达(1000’号)的下方进一步设置一集成有形态记忆金属电路1’的集成座100’。记忆金属音圈马达1000将形态记忆金属电路集成于集成座100’内部,进而可以通过集成座100’实现形态记忆金属在不同电流状态下的对于可移动部分的水平或者垂直方向的驱动,进而达成防止抖动或平衡力矩的功能。

63.当然在本发明中只列举了以上的音圈马达的种类,事实上,具有该基座100的还可以是一种振动马达或潜望式音圈马达,以下,本发明将结合图1至图13具体描述。

64.所述外壳体101用于固定、安装、保护音圈马达1000的外部物理结构,通常采用金属材质制作。镜头103,用于实现镜头在水平或者垂直方向的移动,实现对焦和防抖控制,可动模块通常通过弹片或者精密簧片与底座连接。上弹片102,用于承载支架106,平衡力矩,部分音圈马达亦用于导电,为镜头提供调焦的周向运动提供回弹力,上弹片102通常与下弹片105配合起作用。磁性元件104,产生磁场,通常与线圈5相互作用起到移动调节效果。线圈5,通电产生驱动力矩,与磁性元件104产生的用磁场相互配合作用以移动调节所述镜头103。支架106,用于安装、承载镜头103。下弹片105,用于支架106,与上弹片102配合工作,产生平衡力矩,进而实现支架106联动镜头103的对焦移动。基座100,用于固定以上各类部件,

同时提供线圈104、支架106中安装的调焦线圈供电的电路。在现有技术中的开环音圈马达中,所述承载镜头103的支架106上具有绕设于支架106外周的空心线圈,进而与磁性元件104相互作用,以对镜头进行调节。在本发明中,在承载镜头103的支架106上不设置线圈5,而将线圈5集成在基座10上。同时本发明中的磁性元件104可以与线圈5相互作用实现水平面的移动或者竖直方向的移动,在此处并不限制。

65.请参照图7至图13,在本发明中主要涉及一种可以应用于如上各种实施方式中所述的音圈马达内,该基座100配合不同音圈马达的对焦功能及防抖功能,对应设置水平部分及垂直地设置于所述水平部分外沿处的垂直部分,所述垂直部分上对应于不同音圈马达类型的磁性元件位置和磁性驱动需求,至少设置具有感应功能的电子元件和线圈。若集成有电子元件,则该电子元件可以实现对焦的闭环控制功能,若集成有对应的线圈,则线圈可以与对应的两对磁性元件、一对磁性元件配合以实现对焦驱动和防抖驱动。所述电子元件的数量不限,电子元件的数量可以根据音圈马达具体需要集成的感应数量对应。所述线圈的数量也不做限制,可以根据音圈马达所要驱动的磁性元件组合的数量对应。所述线圈的形式也可以采用绕线式的中空线圈或者贴片式的柔性电路线圈(fp ccoil)等,具体线圈的形式本发明内不做限定,但本发明最优方式中采用绕线式或者贴片式柔性电路线圈5。

66.所述基座100包括绝缘底座4、埋设于所述绝缘底座4的金属电路1、与所述金属电路1焊接的电子元件2、与所述金属电路1电性连接的线圈5、定位所述线圈5的塑胶挡墙3及密封所述线圈5于所述塑胶挡墙3的胶板6。所述金属电路1包括若干支路10,与所述电子元件2的若干引脚电性连接,若干所述支路10的一端平行且间隔排布以形成暴露于所述绝缘底座4外的引脚1a,所述支路10的另一端的一部分被注塑成型于所述塑胶挡墙3内并暴露于所述塑胶挡墙3的一侧面以与线圈5焊接。具体地,所述支路10的另一端的另一部分端点排布形成电性连接至所述电子元件2的引脚的焊脚1b。所述支路10的所述引脚1a与所述焊脚1b之间形成有连接部1c。在本发明中,所述塑胶挡墙3与所述绝缘底座4不共面且通过二次注塑成型的方式连接为一体。所述每一连接部1c弯折以使所述塑胶挡墙3和所述绝缘底座4不共面,所述连接部1c被弯折的部分形成弯折部1d,所述弯折部1d位于所述塑胶挡墙3外且位于所述绝缘底座4内。所述支路10的与所述线圈5焊接的一部分位于所述焊脚1b与所述弯折部1d之间。

67.所述绝缘底座4位于第一平面p1,所述塑胶挡墙3位于第二平面p2,所述引脚1a位于所述第一平面p1,所述焊脚1b位于所述第二平面p2。所述线圈5及所述电子元件2均位于所述塑胶挡墙3上,且所述第一平面p1与所述第二平面p2位于不同平面。在本发明中,所述第一平面p1与所述第二平面p2垂直,所述第二平面p2为竖直设置的平面,即所述塑胶挡墙3位于竖直平面,且所述线圈5与所述电子元件2均位于竖直平面内。此处位于所述第二平面p2的塑胶挡墙3为第一塑胶挡墙36。但在其他实施方式中,所述基座100还可以于所述绝缘底座4的其他位置处连接有位于其他平面的第二塑胶挡墙37,所述第二塑胶挡墙37不同于第一塑胶挡墙36,且相对位于一第三平面p3,所述第三平面p3可同时相对第一平面p1和第二平面p2垂直,所述第三平面p3也可同时相对第一平面p1或者第二平面p2平行(所述第三平面p3与所述第一平面p1平行,或者所述第三平面p3与所述第二平面p2平行(第二塑胶挡墙37与第一塑胶挡墙36于垂直方向上叠置或者二者于绝缘底座4的两相对侧相对设置)。所述第二平面p2也可以为与第一平面p1呈一角度的另一平面。具体地第二平面p2的设置需要

根据音圈马达的设计需要做改变,此处不限制。所述绝缘底座4的第一侧边41进一步设有沿第二平面p2延伸的一对凸柱45,该对凸柱45一体包覆在对应第一塑胶挡墙36的两侧。

68.在本发明中,所述塑胶挡墙3包括位于第二平面p2的第一塑胶挡墙36及位于第三平面p3的第二塑胶挡墙37。所述第一塑胶挡墙36和第二塑胶挡墙37所在平面与所述绝缘底座4所在平面相互垂直,则在所述第一塑胶挡墙36和第二塑胶挡墙37位于竖直平面时,所述线圈5与电子元件2均位于竖直平面,此时所述第一塑胶挡墙36和第二塑胶挡墙37具有靠近所述绝缘底座4的内侧面34及远离所述绝缘底座4的外侧面35。所述线圈5和电子元件2至少位于所述内侧面34及外侧面35之一者,即所述线圈5可以位于所述内侧面34或外侧面35,亦或者所述线圈5可以设置若干,同时设置于所述内侧面34及外侧面35。所述电子元件2的设置同理。在其他实施方式中,所述基座100可以设置若干塑胶挡墙3,所述线圈5和电子元件2可以同时设置于同一个塑胶挡墙3亦或者设置于不同的塑胶挡墙3,此处并不限制。最优地,在本发明中,所述基座100包括两个分别为所述第一塑胶挡墙36和第二塑胶挡墙37,其中一个上同时设置线圈5及电子元件2,另外一个只设置有线圈5,这将影响金属电路1的焊脚1b的位置排布。

69.所述塑胶挡墙3间隔设置两焊接槽38以暴露所述其中一支路10上的两个间隔的焊接位17,所述线圈5设置两个焊接引脚54,所述两个焊接引脚54分别对应所述塑胶挡墙3的两个焊接槽38以焊接于所述其中一支路10。在本发明中,所述支路10的与所述线圈5焊接的一部分呈直线延伸,即所述间隔的两个焊接位17呈直线设置。在其他实施方式中,对应两个焊接引脚54的焊接位也可以设置在两个不同的支路10上,且该焊接位也可以凸伸出所述塑胶挡墙3而直接暴露在塑胶挡墙3的侧面,即不需要设置焊接槽38。

70.在本发明中,所述线圈5固持于所述塑胶挡墙3的方式可以选择在塑胶挡墙3上实现线圈5的绕制或者选择采用smt(surface mount technology)方式贴装贴片式的线圈。选择第一种方式组装线圈,则焊接槽38需要在塑胶挡墙3上设置绕线柱32和定位柱33,但绕线柱32与定位柱33的设置数量不限制,根据产品的需要设置。若选择第二种方式,则无需设置绕线柱32和定位柱33。但在两种方式中均需要设置焊接槽38以使得所述线圈5与所述金属电路1实现焊接。在本实施例中,所述线圈5通过绕线方式固定于所述塑胶挡墙3,所述塑胶挡墙3设置有一对间隔设置的绕线柱32及位于所述绕线柱32下方的定位柱33,且此处的焊接槽38在上下方向上设置于所述绕线柱32与定位柱33之间。所述线圈5绕线固定于一对所述绕线柱32,所述线圈5还设置有一对引线端51,所述引线端51固定于所述定位柱33。最终所述线圈5的引线端51内侧的焊接引脚54焊接于所述焊接槽38,且所述焊接引脚54外侧的部分会被裁切掉。所述绕线柱32和所述定位柱33可以为塑胶、金属或陶瓷制成。又所述塑胶挡墙3间隔设置的所述两焊接槽38对应所述其中一支路10上的两个间隔的焊接位17,即此处可以通过支路10的所述焊接位17与所述线圈5的所述焊接引脚54实现焊接电性连接。

71.所述基座100设置至少两个线圈5,所述每一线圈5对应所述若干支路10中的其中一个支路10焊接,所述每个支路10与所述每个线圈5焊接的一端被注塑成型于所述塑胶挡墙3内,所述每个支路10的所述连接部1c均发生弯折。所述基座100对应所述至少两个线圈5设置至少两个塑胶挡墙3(第一塑胶挡墙36及第二塑胶挡墙37),所述每个线圈5独立定位于其中一塑胶挡墙3的一侧面(内侧面34或外侧面35)。

72.所述胶板6覆盖所述线圈5与塑胶挡墙3固持的位置,在线圈5与所述金属电路1实

现焊接之后,再进行点胶以形成所述胶板6。但在这里值得说明和强调的是,此处的点胶固定与现有技术的点胶固定线圈具有本质的区别,因为现有的线圈是独立的,其铜线线头处于游离状态,需要精准的进行定位点胶,否则,后续的焊接工序将无法进行,但本实施例只是利用点胶的方式将原本相对位置确定的铜线固定在底座上,无需现有点胶技术中的对准要求,这一结构的改变不仅对于产品安装稳定性和可靠性做出贡献,同时因结构的变化亦必然带来的安装工艺和流程的简化,对效率的提高。

73.具体地,请参考图1及图6至图13,所述绝缘底座4呈四边形结构,包括相对设置的第一侧边41及第三侧边43以及连接所述第一侧边41及第三侧边43的第二侧边42及第四侧边44。所述绝缘底座4位于第一平面p1。所述塑胶挡墙包括两个,分别为位于所述第一侧边41的第一塑胶挡墙36及位于所述第二侧边42的第二塑胶挡墙37。未贴装所述线圈5及所述电子元件2前所述金属电路1未发生形成第二平面p2和第三平面p3相对第一平面p1的弯折,也即埋设所述塑胶挡墙3内的金属电路1与整体金属电路1位于同一平面,所述引脚1a、所述焊接位17与所述焊脚1b是位于同一平面(第一平面p1)。

74.在金属电路1的支路10的连接部1c未发生弯折之前,所述金属电路1具有6条所述支路10。所述支路10包括位于所述第四侧边44的最外侧的呈弧形弯折的第一支路11、位于所述第四侧边44的所述第一支路11内侧的第二支路12、位于所述第二支路12内侧的的第三支路13、位于所述第二侧边42的呈弧形弯折设置的第四支路14、位于所述第一侧边41的最外侧的第六支路16及位于所述第六支路16与所述第四支路14之间的第五支路15。所述金属电路1的六条支路10整体上承弧形布置,且于所述弧形的中间部分向弧形的径向外侧延伸形成埋设于塑胶挡墙内的金属电路1部分。在本实施方式中,包括两个埋设于塑胶挡墙内的金属电路部分1,其中一部分包括第一支路11、第二支路12、第三支路13、第四支路14、第五支路15及第六支路16的焊脚1b,另一部分包括第四支路14及第六支路16向弧形的径向外侧延伸的一部分。

75.所述第一支路11包括延伸于所述第一侧边41的一对第一焊脚11b、延伸出所述第四侧边44的自左向右排列的七个第一引脚11a及位于所述第一焊脚11b与所述第一引脚11a之间的第一连接部11c,所述第一连接部11c于所述第一侧边41处发生弯折使得所述第一连接部11c具有露出于所述第一塑胶挡墙36外的且位于所述绝缘底座4的第一弯折部11d。

76.所述第二支路12包括延伸于所述第一侧边41的与所述第一焊脚11b对称设置的一对第二焊脚12b、位于所述第四侧边44的一个第二引脚12a及位于所述第二焊脚12b及第二引脚12a之间的第二连接部12c,所述第二连接部12c于所述第一侧边41处发生弯折使得所述第二连接部12c具有露出于所述第一塑胶挡墙36外的且位于所述绝缘底座4的第二弯折部12d。

77.所述第三支路13包括延伸于所述第一侧边41的与所述第二焊脚12b相邻设置的一个第三焊脚13b、分别位于所述第四侧边44及第三侧边43的两个第三引脚13a及位于所述第三焊脚13b及第三引脚13a之间的第三连接部13c,所述第三连接部13c于所述第一侧边41处发生弯折使得所述第三连接部13c具有露出于所述第一塑胶挡墙36外的且位于所述绝缘底座4的第三弯折部13d。

78.所述第四支路14包括延伸于所述第一侧边41的与所述第三焊脚13b相邻设置的第四焊脚14b及分别位于所述第三侧边43及第二侧边42的两个第四引脚14a及位于所述两个

第四引脚14a之间的位于所述第二侧边42的一呈直线设置的具有两所述焊接位17的一预留金属层(也即第四支路14向弧形的径向外侧延伸的一部分)。所述第四焊脚14b与第四引脚14a之间设有一第四连接部14c,所述第四连接部14c于所述第一侧边41及所述第二侧边42处发生弯折使得所述第四连接部14c具有露出于所述第一塑胶挡墙36和第二塑胶挡墙37外的且位于所述绝缘底座4的两个第四弯折部14d。

79.所述第五支路15包括延伸于所述第一侧边41的与所述第四焊脚14b相对设置的第五焊脚15b及位于所述第二侧边42的第五引脚15a及位于所述第五焊脚15b及第五引脚15a之间的第五连接部15c,所述第五连接部15c于所述第一侧边41处发生弯折使得所述第五连接部15c具有露出于所述第一塑胶挡墙36外的且位于所述绝缘底座4的第五弯折部15d。

80.所述第六支路16包括延伸于所述第一侧边41的与所述第三焊脚13b相对设置的第六焊脚16b及位于所述第一侧边41及第二侧边42的两个第六引脚16a及位于所述第六焊脚16b与所述第六引脚16a之间的位于所述第一侧边41的另一呈直线设置的具有两所述焊接位17的一所述预留金属层(第六支路16向弧形的径向外侧延伸的一部分)。所述第六焊脚16b与第六引脚16a之间设有一第六连接部16c,所述第六连接部16c于所述第一侧边41处发生弯折使得所述第六连接部16c具有露出于所述第一塑胶挡墙36外的且位于所述绝缘底座4的第六弯折部16d。

81.所述第一引脚11a、第二引脚12a、第三引脚13a、第四引脚14a、第五引脚15a及第六引脚16a统称为引脚1a,所述第一焊脚11b、第二焊脚12b、第三焊脚13b、第四焊脚14b、第五焊脚15b及第六焊脚16b统称为焊脚1b。所述第一连接部11c、第二连接部12c、第三连接部13c、第四连接部14c、第五连接部15c及第六连接部16c统称为连接部1c。所述第一弯折部11d、第二弯折部12d、第三弯折部13d、第四弯折部14d、第五弯折部15d及第六弯折部16d统称为弯折部1d。

82.焊接到同一电子元件2的所有所述焊脚1b位于同一平面,在本发明中,所述电子元件2包括埋设于所述塑胶挡墙3设置的焊接凹槽31中的第一电子元件21和第二电子元件22,在其他实施方式中,所述电子元件2还可以包括其他电子元件,电子元件的数量会影响所述支路10的数量和排布,对应地,所属塑胶挡墙3设置对应数量的焊接凹槽31以便于焊接所述电子元件21。所述第二电子元件22具有两个引脚且分别与其中之一的所述第一焊脚11b及其中之一的所述第二焊脚12b焊接。所述第一电子元件21具有六个引脚且分别与另一所述第一焊脚11b、另一所述第二焊脚12b、所述第三焊脚13b、所述第四焊脚14b、所述第五焊脚15b及所述第六焊脚16b焊接。另一所述第一焊脚11b与所述第六焊脚16b及第五焊脚15b位于同一列,另一所述第二焊脚12b与所述第三焊脚13b及第四焊脚14b位于同一列。在金属电路1经过折弯之后,位于所述第一侧边41的所述第一弯折部11d、第二弯折部12d、第三弯折部13d、第四弯折部14d、第五弯折部15d及第六弯折部16d的上方的第一塑胶挡墙36位于垂直于第一平面p1的竖直的第二平面p2,此时所述所述焊脚1b及所述第六支路16的所述预留金属层亦位于第二平面p2内。位于所述第二侧边42的所述第四弯折部14d上方的第二塑胶挡墙37位于垂直于第一平面p1的第三平面p3,此时所述第四支路14的所述预留金属层亦位于所述第三平面。

83.所述第一塑胶挡墙36设有靠近所述绝缘底座4的内侧34和远离所述绝缘底座4的外侧35,所述内侧34设有与所述焊脚1b对应位置设置的焊接凹槽31、一对绕线柱32及位于

所述绕线柱32下方的位于所述第六支路16所述预留金属层上对应的焊接位17外侧的焊接槽38及位于所述焊接槽38下方的定位柱33。所述第二塑胶挡墙37的内侧34上仅设有一对绕线柱32及位于所述绕线柱32下方的位于所述第四支路14的预留金属层上对应的焊接位17外侧的焊接槽38及位于所述焊接槽38下方的定位柱33。因为在第二塑胶挡墙37上并未对应设置有金属电路1的焊接部1b。所述绕线柱32及所述定位柱33可以为塑胶、金属或陶瓷制成,所述陶瓷为导电陶瓷。

84.所述线圈5包括设置于所述第一塑胶挡墙36的第一线圈52及设置于所述第二塑胶挡墙37的第二线圈53。所述第一线圈52及所述第二线圈53均设有一对引线端51。所述第一线圈52及所述第二线圈53均通过绕线的方式固持于一对所述绕线柱32,并经由所述一对引线端51固持于一对所述定位柱33,同时所述第一线圈52及第二线圈53均设置有一对焊接引脚54对应所述焊接位17设置,且对应所述塑胶挡墙3上的所述焊接槽38设置。由于所述焊接槽38对应于所述焊接位17设置,所述焊接引脚54于所述焊接槽38处与所述预留金属层对应的金属电路1的焊接位17焊接固持以实现线圈5与金属电路1的导通,再经由通电线圈5与磁性元件104作用以实现对镜头103的调整。同时,在本发明中具有两个塑胶挡墙3,每个塑胶挡墙3上设置有一个线圈5,对应地再与磁性元件104相互作用,实现可动模块不同方向的移动以更好地对镜头103进行调整。

85.在上述实施例中,所述线圈5可以是推动所述可动模块进行移动的推动线圈、亦可以为防止所述可动模块抖动的防抖线圈或者是控制所述音圈马达精确动作的阻尼线圈,这些线圈的选择可根据产品功能需求来选择。

86.在其他实施方式中,可以为一种振动马达,包括上述基座100实现其功能;也可以为一种弹片式音圈马达,其包括位于所述可动模块上方的上弹片102及位于所述可动模块下方的下弹片105。

87.在图1所述的开环音圈马达1000中,集成于所述第一塑胶挡墙36及第二塑胶挡墙37上的自动对焦线圈5与具有与自动对焦线圈5相互作用以实现自动对焦功能的磁性元件104,实现可动模块在周向方向的运动。且所述第一塑胶挡墙36及第二塑胶挡墙37上均未设置电子元件。

88.在图2所示的闭环音圈马达1000中,包括上述基座100,所述电子元件2为霍尔元件或包括霍尔元件的集成电路元件(integrated circuit)。在现有技术中的闭环音圈马达,具有一独立的柔性电路板(fpc),所述柔性电路板上设置有霍尔元件以及与金属电路焊接的引脚位,同时承载镜头103的支架106外周上亦套设有线圈,而在本实施方式中,所述霍尔元件(电子元件)及线圈均集成在基座100的竖直设置的塑胶挡墙3上,无需额外再设置柔性电路板(fpc)。且所述闭环音圈马达中的自动对焦磁性元件104与集成在基座100上的线圈5及电子元件2(霍尔元件)相互作用,并使得霍尔元件对电流进行检测,形成一个负回馈的闭环控制,使得所述镜头103每次移动可以更精确。且在该实施方式中,所述霍尔元件(电子元件2)与所述线圈5位于两个不同的塑胶挡墙3上。

89.在图4所述的滚珠式音圈马达1000,所述磁性元件104与所述自动对焦线圈5相互作用,实现镜头103的自动对焦,此时滚珠式音圈马达具有一个所述塑胶挡墙3,且于所述塑胶挡墙3上集成有所述自动对焦线圈5。此类音圈马达1000采用滚珠107替代平衡作用的上弹片和下弹片,为可动模块提供力平衡。在现有技术中的滚珠式音圈马达有对应所述自动

对焦(af,auto focusing)磁性元件设置的柔性电路板(fpc)及贴装于所述柔性电路板的线圈,在本实施例中,将所述柔性电路板取消,将线圈5集成于基座100的竖直设置的塑胶挡墙3上。在本实施方式中,所述自动对焦磁性元件104为一个磁石,对应地,在基座100内设置的塑胶挡墙3为一个,且对应所述自动对焦磁性元件104前后方向设置。

90.在图5所示的另一种具有防抖功能的滚珠式音圈马达。所述防抖磁性元件104’与所述防抖线圈相互作用实现防抖功能,所述自动对焦磁性元件104与所述自动对焦线圈相互作用实现自动对焦功能。此类音圈马达1000采用滚珠107替代平衡作用的上弹片和下弹片,为可动模块提供力平衡。此实施方式中,防抖磁性元件104’为位于前后方向的一个磁石和位于左右方向的一个磁石,所以在基座100已经设置了与前后方向对应的塑胶挡墙3的基础上,所述基座100还设置有位于水平面前后方向和左右方向各一个塑胶挡墙3,每个塑胶挡墙3上设置一个防抖线圈。即在本实施方式中,所述基座设置有三个塑胶挡墙3,每个塑胶挡墙3上设置一个线圈5。

91.本发明还涉及一种制造具有线圈的基座100的制造方法,具体包括以下步骤:

92.在同一料带上成型间隔设置的若干独立的金属电路1,所述金属电路1包括若干支路10,所述若干支路10的一端平行且间隔排布以形成引脚1a,所述支路10的另一端排布形成间隔且水平设置的焊接位17,所述若干支路10的与所述引脚1a相对的另外一端的末端排布形成焊脚1b,所述引脚1a与所述焊接位17之间形成连接部1c;此时所述引脚1a与所述焊脚1b位于同一平面,且定义为第一平面p1。每一个独立的金属电路1上预设有相对设置的第一侧边41及第三侧边43以及连接所述第一侧边41及第三侧边43的第二侧边42及第四侧边。所述支路10包括位于所述第四侧边44的最外侧的呈弧形弯折的第一支路11、位于所述第四侧边44的所述第一支路11内侧的第二支路12、位于所述第二支路12内侧的的第三支路13、位于所述第二侧边42的呈弧形弯折设置的第四支路14、位于所述第一侧边41的最外侧的第六支路16及位于所述第六支路16与所述第四支路14之间的第五支路15。在本实施方式中,包括两个埋设于塑胶挡墙内的金属电路部分1,其中一部分包括第一支路11、第二支路12、第三支路13、第四支路14、第五支路15及第六支路16的焊脚1b,另一部分包括第四支路14及第六支路16向弧形的径向外侧延伸的一部分。所述第四支路14于所述第二侧边42设置有一呈直线状的具有所述焊接位17的预留金属层,所述第六支路16于所述第一侧边设置有另一呈直线状的具有所述焊接位17的预留金属层17。此时,其中第六支路16的所述预留金属层与所述支路10的焊脚1b靠近。于每一所述金属电路1的对应所述焊接位17处进行一次注塑成型有塑胶挡墙3,即具有位于所述第一侧边41的第一塑胶挡墙36及位于第二侧边42的第二塑胶挡墙37。此时所述连接部1c均位于所述塑胶挡墙3外且位于第一平面p1,所述第一塑胶挡墙36及所述第二塑胶挡墙37均位于第一平面p1,所述塑胶挡墙3间隔设置两焊接槽38以暴露所述其中一支路10的所述焊接位17;

93.所述第一塑胶挡墙36对应所述焊脚1b的位置处设置焊接凹槽31(该步骤在开环音圈马达中不具有);

94.于所述焊接凹槽31通过回流焊对水平设置的电子元件2进行贴装(该步骤在开环音圈马达中不具有);

95.于所述塑胶挡墙3设置水平设置的线圈5,所述线圈5设置两个焊接引脚54,所两个焊接引脚54分别对应所塑胶挡墙3的两个焊接槽38设置,所述塑胶挡墙3上还设有一对绕线

柱32和一对定位柱33,所述线圈5绕线于所述绕线柱32并通过所述定位柱33固定所述线圈具有的一对引线端51,在此步骤中,有可能线圈5是直接通过smt贴装上塑胶挡墙3的,当线圈5固定于所述塑胶挡墙3的方式为smt贴装,则成型塑胶挡墙3的时候,不需要设置绕线柱32及定位柱33。所述线圈5具有固持于所述第一塑胶挡墙36的第一线圈52及固持于所述第二塑胶挡墙37的第二线圈53;

96.弯折所述支路的连接部1c使得每一连接部1c具有一弯折部1d并使得所述塑胶挡墙3、电子元件2及线圈5从水平设置转换为竖直设置,也即使所述塑胶挡墙3位于与第一平面p1不同的第二平面p2或其他平面;在进行连接部1c的折弯的同时,将所述第一支路10的位于第四侧边44中间部分的第一引脚11a进行折弯,使其垂直于第一平面p1向下延伸竖直设置。

97.于所述第一半成品上进行二次注塑成型以形成若干连在一起的基座100;

98.第六步,对所述连接若干基座的料带进行裁切,形成若干独立完整的基座100。

99.在本发明中,通过两次注塑成型,将线圈5设置在竖直设置的塑胶挡墙3上,形成立体结构的基座100,其中,所述绝缘底座4呈水平设置并与塑胶挡墙3一体连接,在此过程中,先在与料带位于同一平面的第一平面p1内第一次注塑成型有塑胶挡墙,并在该塑胶挡墙3贴装电子元件2和线圈5,再对该塑胶挡墙3进行折弯,使得集成有所述线圈5与电子元件2的塑胶挡墙位于与第一平面p1垂直的第二平面p2或者第三平面p3,再经过第二次注塑成型有位于第一平面p1内的其他金属电路1的绝缘底座4,以实现立体结构的基座100。无需再进行柔性电路板(fpc)和柔性线圈的贴装,使得组装成本降低,良品率提高。同时解决了线圈及电子产品无法垂直贴装的技术难题,有助于提高音圈马达的设计的自由度。且由于线圈5及电子元件2均集成在塑胶挡墙3上,使得产品的结构更加紧凑小型化。而且由于绕线柱32是塑胶、金属或者陶瓷制成,相较于以往柔软和薄的柔性电路板,线圈的圈数不会受到本身的绕线柱32的固定强度影响,且在电子设备掉落时,也不会因为线圈附着的绕线柱太柔软进而造成失效的后果。并且由于基座100是在同一平面进行注塑塑胶挡墙,且在线圈及电子元件贴装后再进行折弯,则位于同一料带上可以制造若干基座,可以实现批量性生产,实现自动化。

100.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

101.以上所述仅为本发明的部分实施方式,不是全部的实施方式,本领域普通技术人员通过阅读本发明说明书而对本发明技术方案采取的任何等效的变化,均为本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1