输送装置及输送方法与流程

1.本发明涉及在将可动线性模块相对于固定线性模块定位之后使滑动件在固定线性模块与可动线性模块之间换搭来输送输送对象物的输送技术。

背景技术:

2.近年来,提出了使用动磁式线性电动机来输送输送对象物的输送装置。例如,在专利文献1中,固定配置有将具有定子的线性模块在第一方向上连结的第一直线输送部。另外,与第一直线输送部相同结构的第二直线输送部在与第一方向正交的第二方向上分离地并列配置。在此,在第一直线输送部中,通过控制向定子的线圈的通电,具有动子的滑动件沿着线性模块的定子移动。由此,保持于滑动件的输送对象物由第一直线输送部在第一方向上输送。

3.另外,为了将输送对象物从第一直线输送部移载到第二直线输送部而使输送方向转换,在第一方向上的两个直线输送部的一端侧设置有第一方向转换部。该第一方向转换部具有构成为在第二方向上移动自如的可动线性模块。并且,在进行从第一直线输送部向第二直线输送部的移载时,可动线性模块被定位于与构成第一直线输送部的一端的固定线性模块连结的连结位置。接着,通过控制向定子的线圈的通电,滑动件从第一直线输送部转搭到第一方向转换部。然后,在保持滑动件的可动线性模块通过第一方向转换部被移动到与构成第二直线输送部的一端的固定线性模块连结的连结位置之后,通过控制向定子的线圈的通电,滑动件从第一方向转换部转搭到第二直线输送部。接着,在第二直线输送部中,通过控制向定子的线圈的通电,滑动件向与第一直线输送部相反的方向移动而将输送对象物向第二直线输送部的另一端侧输送。

4.而且,在第一方向上的两个直线输送部的另一端侧设置有与第一方向转换部相同结构的第二方向转换部。因此,与第一方向转换部同样地,能够使滑动件按照第二直线输送部、第二方向转换部和第一直线输送部的顺序移动而将输送对象物向第一直线输送部的另一端侧输送。这样,在专利文献1所记载的输送装置中,能够使滑动件循环移动。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开第2018/055709号

技术实现要素:

8.发明所要解决的课题

9.然而,为了顺畅地进行滑动件在直线输送部与方向转换部之间的转搭,需要在第二方向上将方向转换部的线性模块相对于直线输送部的线性模块高精度地定位。因此,在现有的输送装置中,在可动线性模块的移动过程中使方向转换部的一部分与预先固定配置的定位构件抵接而将可动线性模块定位于转搭位置。由于这样进行机械定位,所以存在由于方向转换部、定位构件等的因温度变动引起的变形、磨损等而定位精度降低,顺畅的滑动

件的转搭变得困难的情况。

10.另外,能够通过定期的保养来维持转搭精度。但是,在现有装置中,由于不能定量地测定转搭精度,所以需要另外使用千分表等测定单元进行的精度调整,耗费工时。另外,启动时也同样,精度调整耗费工时。

11.本发明是鉴于上述课题而完成的,其目的在于提供一种不进行特别的精度调整,就能够长期稳定地进行滑动件在线性模块间的转搭,良好地输送输送对象物的输送技术。

12.用于解决课题的技术方案

13.本发明的一个方式是一种输送装置,使保持输送对象物的滑动件移动来输送输送对象物,其特征在于,具备:第一直线输送部,通过固定在第一基座上的第一固定线性模块使滑动件在第一方向上移动;模块移动部,使保持可动线性模块的模块保持构件在与第一方向不同的第二方向上移动,将可动线性模块定位于与第一固定线性模块连结的第一连结位置而能够在可动线性模块与第一固定线性模块之间进行滑动件的转搭;线性标尺,具有在第二方向上延伸设置的标尺和检测标尺的传感器,并将标尺和传感器中的一方安装于第一直线输送部,将另一方安装于模块移动部;及控制部,基于传感器的检测结果取得表示可动线性模块相对于第一固定线性模块的在第二方向上的位置的第一模块位置信息,并基于第一模块位置信息控制模块保持构件的移动。

14.另外,本发明的另一方式是一种输送方法,使保持输送对象物的滑动件在直线输送部与模块移动部之间移动来输送输送对象物,所述直线输送部通过固定在基座上的固定线性模块使滑动件在第一方向上移动,所述模块移动部使保持可动线性模块的模块保持构件在与第一方向不同的第二方向上移动,所述输送方法的特征在于,在直线输送部和模块移动部中的一方以在第二方向上延伸设置的方式安装标尺,在另一方安装检测标尺的传感器,所述输送方法包括:基于传感器的检测结果取得表示可动线性模块相对于固定线性模块的在第二方向上的位置的模块位置信息的工序;基于模块位置信息使模块保持构件在第二方向上移动,将可动线性模块定位于与固定线性模块连结的连结位置而能够在可动线性模块与固定线性模块之间进行滑动件的转搭的工序;及使滑动件在相互连结起来的固定线性模块与可动线性模块之间沿第一方向移动的工序。

15.在这样构成的发明中,在第二方向上延伸设置的标尺安装于直线输送部(或模块移动部)。另一方面,传感器安装于模块移动部(或直线输送部),能够检测标尺。因此,能够根据传感器的检测结果准确地取得表示可动线性模块相对于固定线性模块的在第二方向上的位置的模块位置信息。并且,基于该模块位置信息可动线性模块被定位于与固定线性模块连结的连结位置。其结果是,在固定线性模块与可动线性模块之间稳定地进行滑动件的转搭。

16.在此,模块移动部也可以构成为具有:移动机构,使模块保持构件在第二方向上移动;及编码器,取得表示模块保持构件在第二方向上的位置的编码器信息。在该情况下,控制部可以基于传感器的检测结果和编码器信息取得第一模块位置信息,并基于第一模块位置信息将可动线性模块定位于第一连结位置。这样,为了取得第一模块位置信息,不仅使用传感器的检测结果,还使用编码器信息,由此在第二方向上应由线性标尺检测的区间变短,能够实现标尺的小型化及由此带来的低成本化。

17.作为如上述那样并用传感器的检测结果和编码器信息的一例,可以将在第二方向

上传感器检测标尺的区间设为线性标尺区间,将传感器不检测标尺的区间设为非线性标尺区间。在该情况下,控制部可以在线性标尺区间中基于传感器的检测结果取得第一模块位置信息,在非线性标尺区间中基于编码器信息取得第一模块位置信息。这样,线性标尺区间缩短了设置非线性标尺区间的量,由此能够实现标尺的小型化。

18.另外,作为如上述那样并用传感器的检测结果和编码器信息的其他例子,也可以将在第二方向上传感器检测标尺的区间设为线性标尺区间,将传感器不检测标尺的区间设为非线性标尺区间,并将线性标尺区间中的与非线性标尺区间相邻的一部分区间设为合成区间。并且,在合成区间中,通过基于传感器的检测结果和编码器信息取得第一模块位置信息,能够如后面详细叙述的那样抑制第一模块位置信息的不连续性。

19.另外,为了完全消除不连续性,例如也可以为构成为,在合成区间中,求出与传感器的检测结果相应的加权系数k(其中,0≤k≤1),并基于下式

20.(第一模块位置信息)=(传感器的检测结果)*k+(编码器信息)*(1-k)求出第一模块位置信息。由此,能够抑制第一模块位置信息不连续地变化的情况,能够顺畅地进行可动线性模块的移动。其结果是,能够更稳定地输送输送对象物。

21.另外,也可以还设置第二直线输送部,该第二直线输送部通过固定在第二基座上的第二固定直线模块使滑动件在第一方向上移动,所述第二基座在第二方向上与第一基座分离设置。并且,模块移动部也可以构成为,将可动线性模块定位于与第二固定线性模块连结的第二连结位置而能够在可动线性模块与第二固定线性模块之间进行滑动件的转搭。而且,控制部也可以构成为,基于传感器的检测结果取得表示可动线性模块相对于第二固定线性模块的在第二方向上的位置的第二模块位置信息,并基于第一模块位置信息和第二模块位置信息使可动线性模块在第一连结位置与第二连结位置之间移动。由此,能够按照第一固定线性模块、第一连结位置、可动线性模块、第二连结位置和第二固定线性模块的顺序或者其相反的顺序使滑动件移动,能够在大范围内输送输送对象物。

22.另外,模块移动部也可以构成为具有:第一移动机构,与模块保持构件的第一保持部位连结而使模块保持构件在第二方向上移动;第二移动机构,与模块保持构件的不同于第一保持部位的第二保持部位连结而使第二模块保持构件在第二方向上移动。并且,也可以与第一移动机构和第二移动机构分别对应地设置线性标尺。在该情况下,能够相互独立地进行第一移动机构对第一保持部位的移动控制和第二移动机构对第二保持部位的移动控制,能够使可动线性模块的移动姿势稳定。其结果是,能够进一步稳定地输送输送对象物。

23.而且,控制部也可以构成为具有:主机,指示可动线性模块的移动目的地;及专用驱动器部,在接收到移动目的地时,与主机独立地基于传感器的检测结果控制模块保持构件的移动而将可动线性模块定位于移动目的地。这样,由于可动线性模块的移动及定位控制由与主机独立的专用驱动部完成,所以装置整体结构简化,并且能够进行高速的定位。

24.发明效果

25.如上所述,不进行特别的精度调整,就能够长期稳定地进行滑动件在线性模块间的转搭,良好地输送输送对象物。

附图说明

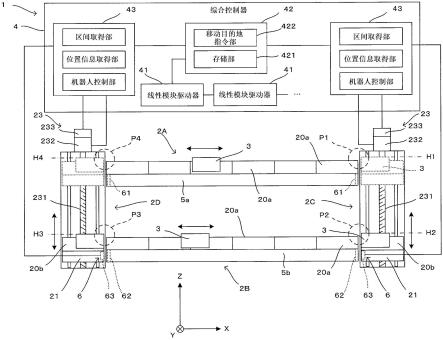

26.图1是表示本发明所涉及的输送装置的第一实施方式的整体结构的图。

27.图2是表示装备于图1所示的输送装置的垂直移动部的结构的图。

28.图3是表示图1所示的输送装置对输送对象物的输送动作的一例的流程图。

29.图4a是示意性地表示将保持输送对象物的滑动件从固定线性模块转搭到可动线性模块的动作的图。

30.图4b是示意性地表示将保持输送对象物的滑动件从固定线性模块转搭到可动线性模块的动作的图。

31.图4c是示意性地表示将保持输送对象物的滑动件从固定线性模块转搭到可动线性模块的动作的图。

32.图5是表示基于编码器信息和线性标尺信息而取得的可动线性模块的高度位置的图表。

33.图6是表示可动线性模块的上升、定位处理的流程图。

34.图7是表示可动线性模块的下降、定位处理的流程图。

35.图8是表示本发明所涉及的输送装置的第二实施方式中的垂直移动部的结构的立体图。

36.图9是表示本发明所涉及的输送装置的第三实施方式的图。

37.图10是表示装备于图9所示的输送装置的水平移动部的结构的图。

具体实施方式

38.图1是表示本发明所涉及的输送装置的第一实施方式的整体结构的图。该输送装置1在垂直面内循环输送输送对象物。为了以后的说明,如图1所示设定xyz坐标轴。这里,xy平面是水平面,x方向相当于左右方向(-x为左,+x为右),y方向相当于前后方向(-y为前,+y为后),z方向相当于上下方向(+z为上,-z为下)。

39.输送装置1具有一对直线输送部2a、2b、一对垂直移动部2c、2d、多个滑动件3、控制装置整体的综合控制器4。直线输送部2a设置在架台(省略图示)的上方基座5a上。另一方面,直线输送部2b在架台的下方基座5b上与直线输送部2a平行而且向-z侧(图1的下方侧)分离地配置。在这些直线输送部2a、2b中,装备定子的线性模块20a在x方向上排列有多个(图1中为六个),并分别固定于上方基座5a和下方基座5b。另外,多个滑动件3相对于直线输送部2a、2b在x方向上移动自如地设置。在各滑动件3连接有动子。

40.为了单独地控制这12个线性模块20a及后面说明的两个线性模块20b,在综合控制器4设置有多个线性模块驱动器41。例如线性模块驱动器41具有对设置于线性模块20a、20b的定子的线圈单独地通电的功能。即,线性模块驱动器41针对每个线圈而设置,并具有对该线圈单独地通电的功能。在本实施方式中,例如在各线性模块20a装备有五个线圈,在各线性模块20b装备有两个线圈。因此,图1所示的输送装置1装备有64个(=5

×

12+2

×

2)线圈,并且与之对应地装备有64个线性模块驱动器41。这些线性模块驱动器41与综合控制器4的主机42级联连接。当从主机42输出了与滑动件3的移动目的地相关的指令(以下称为“移动目的地指令”)时,与该移动目的地指令相应的线性模块驱动器41向与其对应的线圈通电,由此产生磁推力而使滑动件3在x方向上移动。另外,线性模块20a及滑动件3的结构与专利

文献1所记载的装置相同,因此省略该结构的说明。另外,在区别说明直线输送部2a、2b时,将前者称为“上方直线输送部2a”,另一方面,将后者称为“下方直线输送部2b”,在不区别两者的情况下,仅称为“直线输送部2a、2b”。

41.垂直移动部2c与直线输送部2a、2b的+x侧(该图的右侧)的侧端部对应地设置。垂直移动部2c具有使线性模块20b在上下方向z上移动而与直线输送部2a、2b的线性模块20a连结的功能。该线性模块20b具有与线性模块20a相同的结构,但在可动这一点上与始终固定的线性模块20a不同。因此,在本说明书中,在区别说明线性模块20a、20b时,将前者称为“固定线性模块20a”,另一方面,将后者称为“可动线性模块20b”,在不区别两者的情况下,仅称为“线性模块20a、20b”。

42.图2是表示垂直移动部的结构的图。垂直移动部2c具有从下方保持可动线性模块20b的板状的模块保持构件21。该模块保持构件21沿着一对导轨22、22在上下方向z上移动自如地设置,该一对导轨22、22跨越上方基座5a和下方基座5b地在上下方向z上延伸设置。而且,相对于模块保持构件21连接有单轴机器人23。

43.该单轴机器人23例如是具备与z方向平行的滚珠丝杠231和旋转驱动滚珠丝杠231的电动机232的移动机构。另外,在单轴机器人23的电动机232安装有编码器24。该编码器24输出与电动机232的旋转相关的旋转信息,并提供给对该单轴机器人23进行控制的专用的单轴机器人用驱动器43。另外,在单轴机器人23中,螺母233相对于滚珠丝杠231螺合,并且在该螺母233安装有模块保持构件21。另外,电动机232和编码器24与综合控制器4的单轴机器人用驱动器43电连接。而且,在单轴机器人用驱动器43电连接有在后面详述的线性标尺的传感器。

44.这样,在本实施方式中,从编码器24和线性标尺向单轴机器人用驱动器43输入与可动线性模块20b在上下方向z上的高度位置相关的信息。另外,单轴机器人用驱动器43基于这些信息驱动控制电动机232而使螺母233沿着导轨234在上下方向z上移动。由此,螺母233、模块保持构件21和可动线性模块20b一体地在上下方向z上移动。例如,如图1和图2所示,可动线性模块20b通过单轴机器人23被移动到-z方向侧的端部而在上下方向z上被定位于与下方直线输送部2b相对的高度位置(连结位置)h2。由此,可动线性模块20b位于转搭位置p2而与直线输送部2b的固定线性模块20a排成一列。即,与构成直线输送部2b的固定线性模块20a中的位于最+x侧的固定线性模块20a连结。其结果是,能够使滑动件3在垂直移动部2c与直线输送部2b之间移动。

45.另一方面,虽然在图1中省略了图示,但可动线性模块20b通过单轴机器人23被移动到+z方向侧的端部而在上下方向z上被定位于与上方直线输送部2a相对的高度位置(连结位置)h1,由此能够使滑动件3在垂直移动部2c与直线输送部2a之间移动。因此,通过经由垂直移动部2c,能够进行滑动件3从直线输送部2a向直线输送部2b的移动和滑动件3从直线输送部2b向直线输送部2a的移动。这样,在直线输送部2a和直线输送部2b分别相当于本发明的“第一直线输送部”和“第二直线输送部”时,高度位置h1、h2分别相当于本发明的“第一连结位置”和“第二连结位置”的一例,直线输送部2a的固定线性模块20a相当于本发明的“第一固定线性模块”的一例,并且直线输送部2b的固定线性模块20a相当于本发明的“第二固定线性模块”的一例。另外,关于线性标尺的结构和单轴机器人用驱动器43对可动线性模块20b的移动控制,将在后面详细叙述。

46.垂直移动部2d与直线输送部2a、2b的-x侧(该图的右侧)的侧端部对应地设置。垂直移动部2d的结构与垂直移动部2c相同。因此,能够在-x侧进行滑动件3从直线输送部2a向直线输送部2b的移动和滑动件3从直线输送部2b向直线输送部2a的移动。

47.综合控制器4具有控制装置整体的主机42。该主机42具有移动目的地指令部422,该移动目的地指令部422按照存储在存储部421中的程序决定滑动件3及可动线性模块20b的移动目的地,并输出到线性模块驱动器41和单轴机器人用驱动器43。

48.线性模块驱动器41针对定子的每个线圈而设置。各线性模块驱动器41根据滑动件3的移动目的地而控制向成为控制对象的线圈的通电。由此,在线性模块20a、20b的定子与连接于滑动件3的动子之间产生磁推力而使滑动件3在x方向上移动。

49.另外,单轴机器人用驱动器43针对每个垂直移动部2c、2d而设置。各单轴机器人用驱动器43根据可动线性模块20b的移动目的地而控制成为控制对象的电动机232的旋转。即,在进行滑动件3在直线输送部2a与垂直移动部2c、2d之间的转搭、及滑动件3在直线输送部2b与垂直移动部2c、2d之间的转搭时,对单轴机器人用驱动器43提供可动线性模块20b的移动目的地的指令。例如,在经由垂直移动部2c从上方直线输送部2a向下方直线输送部2b输送输送对象物的情况下,从主机42的移动目的地指令部422提供将垂直移动部2c的可动线性模块20b移动并定位到高度位置(连结位置)h1的意思的移动目的地指令。接收到该移动目的地指令的垂直移动部2c用的单轴机器人用驱动器43与主机42独立地控制垂直移动部2c的各部。然后,线性模块驱动器41驱动直线输送部2a的固定线性模块20a和垂直移动部2c的可动线性模块20b。更具体地,与主机42独立地执行图3中所示的动作。

50.图3是表示图1所示的输送装置对输送对象物的输送动作的一例的流程图。另外,图4a至图4c是示意性地表示将保持输送对象物的滑动件从固定线性模块转搭到可动线性模块的动作的图。如图4a所示,保持有输送对象物wk的滑动件3通过线性模块驱动器41被移动到转搭位置p1(步骤s1)。另外,与此并行地,接收到可动线性模块20b向高度位置h1的移动目的地指令的单轴机器人用驱动器43基于来自编码器24及线性标尺的各种信息,将空的可动线性模块20b上升并定位到高度位置h1(步骤s2)。在此,在通过单轴机器人用驱动器43进行的可动线性模块20b的上升、定位处理的说明之前,参照图2、图4a至图4c对作为本发明的技术特征之一的线性标尺的结构等进行说明。

51.线性标尺6具有在上下方向z上延伸设置的两个标尺61、62和检测设置于各标尺61、62的位置数据的传感器63。作为位置数据的读取方式,主要有利用磁的方式和利用光的方式,但在本实施方式中采用磁方式。即,标尺61、62是磁性标尺,传感器63是磁传感器。

52.如图4a~图4c所示,标尺61安装于上方基座5a的+x侧的端面,标尺62在标尺61的下方安装于下方基座5b的+x侧的端面。这样,在本实施方式中,标尺61、62在上下方向z上分离地固定配置于架台(省略图示)。另外,以下,为了区别说明标尺61、62,将前者称为“上方标尺61”,并且将后者称为“下方标尺62”。

53.传感器63在从上方标尺61和下方标尺62向+x侧分离的位置处固定于模块保持构件21的-x侧的端面。随着模块保持构件21及可动线性模块20b的上下移动,传感器63在上下方向z上移动。特别是,如图4a所示,传感器63在通过上下方向z上的上方线性标尺区间ls1的期间,与上方标尺61相对而读取位置数据。该读取的位置数据包含与可动线性模块20b相对于上方直线输送部2a在上下方向z上的位置相关的信息。另外,如图4c所示,传感器63在

通过上下方向z的下方线性标尺区间ls2的期间,与下方标尺62相对而读取位置数据。该读取的位置数据包含与可动线性模块20b相对于下方直线输送部2b在上下方向z上的位置相关的信息。另一方面,在传感器63通过上方线性标尺区间ls1、ls2之间的期间,传感器63不与上方标尺61和下方标尺62中的任一个相对,不能读取位置数据。

54.这样,在本实施方式中,能够取得能够利用线性标尺6检测出的与可动线性模块20b的位置相关的信息(以下称为“线性标尺信息”)的范围被限定于上方线性标尺区间ls1和下方线性标尺区间ls2。与此相对,在从编码器24输出的信号中包含与可动线性模块20b在上下方向z上的位置相关的信息(以下称为“编码器信息”)。即,能够根据编码器信息取得可动线性模块20b的高度位置。因此,在线性标尺区间ls1、ls2中可以基于线性标尺信息取得与可动线性模块20b的高度位置相关的信息,并基于此控制可动线性模块20b。另外,在线性标尺区间ls1、ls2以外的区间(包括后面说明的非线性标尺区间)中可以基于编码器信息取得与可动线性模块20b的高度位置相关的信息,并基于此控制可动线性模块20b。但是,编码器24是检测由电动机232引起的滚珠丝杠231的旋转量的构件,难以根据该旋转量准确地求出可动线性模块20b相对于直线输送部2a、2b的高度位置。

55.因此,在本实施方式中,如图4a~图4c所示,使求取编码器信息的范围es与线性标尺区间ls1、ls2一部分重复,在上下方向z上设定了五个区间。即,这五个区间为,

56.(1)非线性标尺区间nls:

57.仅基于由编码器24检测出的编码器信息取得可动线性模块20b的高度位置的区间;

58.(2)上方合成区间uss:

59.上方线性标尺区间ls1中的与非线性标尺区间nls相邻的一部分区间,且基于由传感器63检测上方标尺61而读取到的线性标尺信息和由编码器24检测出的编码器信息,取得可动线性模块20b的高度位置的区间;

60.(3)上方精密检测区间ufs:

61.上方线性标尺区间ls1中的除了区间uss以外的区间,且仅基于由传感器63检测上方标尺61而读取到的线性标尺信息,在高度位置h1的附近高精度地取得可动线性模块20b的高度位置的区间;

62.(4)下方合成区间dss:

63.下方线性标尺区间ls2中的与非线性标尺区间nls相邻的一部分区间,且基于由传感器63检测下方标尺62而读取到的线性标尺信息和由编码器24检测出的编码器信息,取得可动线性模块20b的高度位置的区间;及

64.(5)下方精密检测区间dfs:

65.下方线性标尺区间ls2中的除了区间uss以外的区间,且仅基于由传感器63检测下方标尺62而读取到的线性标尺信息,在高度位置h2的附近高精度地取得可动线性模块20b的高度位置的区间。

66.另外,如图5所示,设置上方合成区间uss和下方合成区间dss的理由是为了消除编码器信息与线性标尺信息的不连续性而使可动线性模块20b顺畅地移动。

67.图5是表示基于编码器信息和线性标尺信息而取得的可动线性模块的高度位置的图表。在该图表中,示出了仅根据线性标尺信息取得了朝向目标位置即连结位置h1上升的

可动线性模块20b的当前高度位置的情形(单点划线)和仅根据编码器信息取得了朝向目标位置即连结位置h1上升的可动线性模块20b的当前高度位置的情形(双点划线)。将它们进行比较可以明确,两者是不连续的。例如,在可动线性模块20b进入上方线性标尺区间ls1而能够通过线性标尺6进行检测的时间点,基于线性标尺信息的高度位置hl与基于编码器信息的高度位置he大不相同。因此,当将可动线性模块20b的上升移动控制从编码器信息切换为线性标尺信息时,可动线性模块20b的移动速度有时会急剧变动。其结果是,对滑动件3施加冲击,难以顺畅地稳定输送输送对象物wk,在最坏的情况下,输送对象物wk从滑动件3脱落。

68.因此,在本实施方式中,设置上方合成区间uss,基于线性标尺信息和编码器信息取得可动线性模块20b的高度位置。更详细地说,如该图所示,求出与线性标尺信息(传感器63的检测结果)相应的加权系数k(其中,0≤k≤1),并基于下式

69.高度位置=(线性标尺信息)*k+(编码器信息)*(1-k)

…

(1)式

70.求出可动线性模块20b的高度位置。由此,在上方合成区间uss中,也能够连续地取得可动线性模块20b的高度。通过基于此控制可动线性模块20b的上升移动,能够使可动线性模块20b顺畅地上升而接近高度位置h1。并且,最终能够基于准确地表示可动线性模块20b相对于直线输送部2a的高度位置的线性标尺信息,将可动线性模块20b定位于高度位置h1。另外,设置下方合成区间dss这一点也与上方合成区间uss相同。

71.接着,参照图4a~图4c和图6对可动线性模块20b的上升、定位处理(步骤s2)进行说明。图6是表示可动线性模块的上升、定位处理的流程图。该上升、定位处理由单轴机器人用驱动器43基于从传感器63输出的线性标尺信息和从编码器24输出的编码器信息执行。单轴机器人用驱动器43重复执行以下的步骤s201~s211,直到空的可动线性模块20b上升到高度位置h1而被定位为止。

72.在步骤s201中,取得从编码器24输出的编码器信息。与此并行地取得由传感器63检测出的位置数据hs(步骤s202),然后对该位置数据hs实施校正处理而求出与可动线性模块20b相对于直线输送部2a的高度位置相当的线性标尺信息(步骤s203)。更具体而言,从非线性标尺区间nls切换到上方合成区间uss时的编码器信息ha和线性标尺信息hb预先由操作者示教,并存储于单轴机器人用驱动器43的存储器(省略图示)。然后,在步骤s203中,基于下式

73.线性标尺信息=(hs-hb)*ks+ha

…

(2)式,

74.其中,ks是编码器与线性标尺之间的比例系数,计算与可动线性模块20b的高度位置相当的线性标尺信息。

75.基于这样得到的与可动线性模块20b的高度位置相关的两个信息,判定可动线性模块20b所处的区间(以下称为“当前区间”)(步骤s204)。然后,在当前区间是精密检测区间的情况下(在步骤s205中为“是”),校正后的线性标尺信息被作为可动线性模块20b的高度位置、即第一模块位置信息(步骤s206)。另外,在当前区间是合成区间的情况下(在步骤s207中为“是”),基于上述(1)式计算高度位置,作为第一模块位置信息(步骤s208)。而且,在当前区间既不是上方精密检测区间ufs也不是上方合成区间uss,即,是非线性标尺区间nls的情况下(在步骤s205中为“否”),编码器信息被作为可动线性模块20b的高度位置、即第一模块位置信息(步骤s209)。

76.然后,基于如上述那样决定的可动线性模块20b的第一模块位置信息,通过单轴机器人23对可动线性模块20b进行上升驱动(步骤s210)。接着,判定可动线性模块20b是否到达高度位置h1(步骤s211)。在可动线性模块20b未到达高度位置h1的期间(在步骤s211中为“否”),返回到步骤s201、s202而重复上述一系列的工序,可动线性模块20b逐渐接近高度位置h1。

77.另一方面,当确认了可动线性模块20b到达高度位置h1时,停止单轴机器人23对可动线性模块20b的上升驱动,可动线性模块20b被定位于高度位置h1(步骤s212)。由此,如图4c所示,可动线性模块20b被定位于转搭位置p1,并与位于上方直线输送部2a的最+x侧的固定线性模块20a连结。

78.返回图3继续输送处理的说明。当如上所述那样完成滑动件3向转搭位置p1的移动(步骤s1)和可动线性模块20b的定位(步骤s2)而完成了滑动件3在转搭位置p1处的转搭准备(步骤s3中为“是”)时,在接下来的步骤s4中执行滑动件3的转搭。即,线性模块驱动器41控制向定子的线圈的通电,如图4c的箭头所示那样使保持有输送对象物wk的滑动件3从固定线性模块20a移动到可动线性模块20b。由此,输送对象物wk在被保持于滑动件3的状态下从上方直线输送部2a移动到垂直移动部2c(步骤s4)。

79.接着,主机42向用于驱动控制垂直移动部2c的单轴机器人用驱动器43提供高度位置h2作为可动线性模块20b的移动目的地。接收到该移动目的地指令的单轴机器人用驱动器43基于来自编码器24和线性标尺6的位置数据,将保持着输送对象物wk的可动线性模块20b下降并定位到高度位置h2(步骤s5)。

80.图7是表示可动线性模块的下降、定位处理的流程图。该下降、定位处理由单轴机器人用驱动器43以与上升、定位处理(步骤s2)同样的方法执行。即,单轴机器人用驱动器43执行与可动线性模块20b在上下方向z上的高度位置相关的信息、即本发明的“第二模块位置信息”的取得(步骤s501~s509)和基于第二模块位置信息的可动线性模块20b的下降驱动(步骤s510),直到保持着输送对象物wk的可动线性模块20b下降到高度位置h2而被定位为止。由此,在可动线性模块20b未到达高度位置h2的期间(步骤s511中为“否”),重复上述一系列的工序(步骤s501~s510),可动线性模块20b逐渐接近高度位置h2。

81.另一方面,当确认了可动线性模块20b到达高度位置h2时,停止单轴机器人23对可动线性模块20b的下降驱动,可动线性模块20b被定位于高度位置h2(步骤s512)。由此,可动线性模块20b在保持输送对象物wk的状态下被定位于转搭位置p2,并与位于下方直线输送部2b的最+x侧的固定线性模块20a连结。

82.返回图3继续输送处理的说明。当如上述那样完成了可动线性模块20b向高度位置h2的定位(步骤s5)时,在接下来的步骤s6中执行滑动件3的转搭。即,线性模块驱动器41控制向定子的线圈的通电,使保持有输送对象物wk的滑动件3从可动线性模块20b移动到固定线性模块20a。由此,输送对象物wk在被保持于滑动件3的状态下从垂直移动部2c移动到下方直线输送部2b(步骤s6)。

83.另外,标尺61、62分别安装于上方基座5a及下方基座5b的-x侧(图1的左手侧)的端面,并且固定于垂直移动部2d的模块保持构件21的+x侧的端面。并且,经由垂直移动部2d的从下方直线输送部2b向上方直线输送部2a的输送对象物wk的输送也与上述同样地执行。这样,在第一实施方式中,能够以所谓的纵向循环来输送输送对象物wk。

84.如上所述,在第一实施方式中,在上下方向z上延伸设置的标尺61、62分别安装于直线输送部2a、2b,另一方面,传感器63安装于垂直移动部2c、2d。即,通过线性标尺6,能够准确地取得表示可动线性模块20b相对于固定线性模块20a的在上下方向z上的位置的第一模块位置信息和第二模块位置信息。并且,基于第一模块位置信息和第二模块位置信息,可动线性模块20b被准确地定位于高度位置h1、h2。另外,在垂直移动部2d中也与垂直移动部2c同样地,可动线性模块20b被准确地定位于高度位置h3、h4(图1)。其结果是,无需进行如现有技术那样的特别的精度调整,就能够长期稳定地进行滑动件3在固定线性模块20a与可动线性模块20b之间的转搭。其结果是,能够良好地输送输送对象物wk。

85.另外,为了通过传感器63取得表示可动线性模块20b在上下方向z上的位置的模块位置信息,例如也可以使标尺从上方基座5a延伸设置到下方基座5b。但是,由于标尺的长尺寸化而导致线性标尺6的成本上升。与此相对,在第一实施方式中,设置有适合于取得第一模块位置信息的短尺寸的标尺61和适合于取得第二模块位置信息的短尺寸的标尺62。即,由于通过所需最小限度的标尺取得模块位置信息,因此能够有效地抑制线性标尺6的成本。

86.另外,在第一实施方式中,在垂直移动部2c中,对于上下方向z中的不能由线性标尺6进行检测的非线性标尺区间nls,基于编码器信息使可动线性模块20b移动。而且,在上方合成区间uss和下方合成区间dss中,合成编码器信息和线性标尺信息来取得模块位置信息。因此,能够防止可动线性模块20b的移动速度急剧地变动的情况,能够使可动线性模块20b在高度位置h1、h2之间顺畅地移动。关于这一点,在垂直移动部2d中也是同样的,能够使可动线性模块20b在高度位置h3、h4(图1)之间顺畅地移动。其结果是,能够稳定地进行转搭位置p3、p4(图1)处的滑动件3在固定线性模块20a与可动线性模块20b之间的转搭。

87.而且,在第一实施方式中,单轴机器人用驱动器43在从主机42接收到移动目的地指令时,根据编码器信息和线性标尺信息判定可动线性模块20b所存在的区间,并以与之相应的方式取得模块位置信息,并且基于该模块位置信息控制单轴机器人23。即,如图1所示,单轴机器人用驱动器43具备区间判别部、位置信息取得部和机器人控制部,并作为与主机42独立地进行可动线性模块20b的移动及定位控制的专用驱动器部发挥功能。因此,简化了输送装置1的结构、特别是控制结构,并且能够进行可动线性模块20b的高速定位。其结果是,能够提高输送装置1的吞吐量。

88.这样,在第一实施方式中,上方基座5a和下方基座5b分别相当于本发明的“第一基座”和“第二基座”的一例。另外,x方向和z方向分别相当于本发明的“第一方向”和“第二方向”。另外,垂直移动部2c、2d相当于本发明的“模块移动部”的一例。另外,由传感器63检测出的位置数据相当于本发明的“传感器的检测结果”的一例。另外,综合控制器4相当于本发明的“控制部”的一例。

89.图8是表示本发明所涉及的输送装置的第二实施方式中的垂直移动部的结构的立体图。该第二实施方式与第一实施方式(图2)大不相同的点是垂直移动部2c(2d)的结构,其他结构与第一实施方式相同。因此,以下以不同点为中心进行说明,对于相同结构标注相同标号并省略说明。

90.在第二实施方式中,模块保持构件21与两个单轴机器人23连结。更详细而言,模块保持构件21的后侧部位与后侧的单轴机器人23a的螺母233接合。另外,模块保持构件21的前侧部位与前侧的单轴机器人23b的螺母(省略图示)接合。另外,虽然在图8中未图示,但针

对每个单轴机器人23a、23b设置有线性标尺(参照图1、图4a~图4c)和单轴机器人用驱动器43。

91.在这样构成的垂直移动部2c(2d)中,当从主机42接收到移动目的地指令时,单轴机器人23a、23b相互独立地动作,而使模块保持构件21的后侧部位和前侧部位分别向同一方向z升降。由此,模块保持构件21整体地升降。在此,例如如该图所示,当滑动件3上的输送对象物wk向后侧(+y侧)突出,其重心位置(省略图示)偏向后侧时,可动线性模块20b有时会与之相应地倾斜。在该状态下,不能顺畅地进行转搭动作。

92.因此,在第二实施方式中,独立地执行基于设置于前侧的线性标尺的传感器的检测结果的由前侧的单轴机器人23b进行的模块保持构件21的移动控制、和基于设置于后侧的线性标尺的传感器的检测结果的由后侧的单轴机器人23a进行的模块保持构件21的移动控制。由此,可动线性模块20b的倾斜被校正,与固定线性模块20a连结。其结果是,可动线性模块20b的倾斜被校正,能够顺畅地稳定进行与固定线性模块20a的转搭。

93.这样,在第二实施方式中,单轴机器人23a、23b分别相当于本发明的“第一移动机构”和“第二移动机构”的一例。另外,模块保持构件21的后侧部位和前侧部位分别相当于本发明的“第一保持部位”和“第二保持部位”的一例。

94.另外,本发明并不限定于上述实施方式,只要不脱离其主旨,就能够对上述的实施方式加以各种变更。因此,例如在上述第一实施方式和第二实施方式中,对所谓的纵向循环式的输送装置1应用了本发明,但例如如图9和图10所示,能够应用于所谓的水平循环式的输送装置1。

95.图9是表示本发明所涉及的输送装置的第三实施方式的图。输送装置1具有一对直线输送部2a、2b、水平移动部2e、2f和多个滑动件3。直线输送部2a设置在架台(省略图示)的基座5c上。另一方面,直线输送部2b在从基座5c向+y侧分离地平行配置的基座5d上与直线输送部2a平行地配置。另外,直线输送部2a、2b的结构与第一实施方式相同。水平移动部2e与直线输送部2a、2b的+x侧(该图的右侧)的侧端部对应地设置。水平移动部2e具有使可动线性模块20b在水平方向y上移动而与直线输送部2a、2b的固定线性模块20a连结的功能。

96.图10是表示水平移动部的结构的图。水平移动部2e具有从下方保持可动线性模块20b的截面大致l字状的模块保持构件21。该模块保持构件21沿着跨越基座5c、5d在水平方向y上延伸设置的一对导轨22、22在水平方向y上移动自如地设置。并且,相对于模块保持构件21连接有单轴机器人23。

97.该单轴机器人23例如是具备与y方向平行的滚珠丝杠(省略图示)和旋转驱动滚珠丝杠的电动机232的移动机构。另外,在单轴机器人23的电动机232安装有编码器24而将与电动机232的旋转相关联的旋转信息输出到对该单轴机器人23进行控制的专用的单轴机器人用驱动器(省略图示)。在单轴机器人23中,当通过单轴机器人用驱动器驱动控制电动机232时,模块保持构件21和可动线性模块20b沿着导轨22、22一体地在水平方向y上移动。由此,例如如图9所示,可动线性模块20b位于水平位置l2而在转搭位置p2处与直线输送部2b的固定线性模块20a排成一列。另外,当相反地使电动机232反向旋转时,例如如图10所示,可动线性模块20b位于水平位置l1而在转搭位置p1处与直线输送部2a的固定线性模块20a排成一列。由此,能够进行在转搭位置p1、p2处的滑动件3的转搭。另外,水平移动部2f也与水平移动部2e同样地构成,通过可动线性模块20b的水平移动,能够进行在转搭位置p3、p4

处的滑动件3的转搭。

98.在这样构成的输送装置1中,将在y方向上延伸设置的标尺61、62分别安装于基座5c、5d。另外,在水平移动部2e的模块保持构件21安装有传感器63。这样,线性标尺6设置于水平移动部2e侧。另外,在水平移动部2f侧也同样地设置有线性标尺6。

99.传感器63与单轴机器人用驱动器(省略图示)电连接。并且,单轴机器人用驱动器与第一实施方式同样地基于传感器62的检测结果,取得表示可动线性模块20b相对于固定线性模块20a的在水平方向y上的位置的模块位置信息。并且,单轴机器人用驱动器基于该模块位置信息控制模块保持构件21的移动而将可动线性模块20b定位于位置l1、l2。其结果是,无需进行如现有技术那样的特别的精度调整,就能够长期稳定地进行滑动件3在固定线性模块20a与可动线性模块20b之间的转搭。其结果是,能够良好地输送输送对象物wk。

100.这样,在第三实施方式中,基座5c、5d分别相当于本发明的“第一基座”和“第二基座”的一例。另外,y方向相当于本发明的“第二方向”。另外,水平移动部2e、2f相当于本发明的“模块移动部”的一例。

101.另外,在上述实施方式中,在直线输送部2a、2b安装标尺61、62,并且在模块移动部(垂直移动部2c、2d、水平移动部2e、2f)安装传感器63。但是,标尺与传感器的配设关系也可以与上述实施方式相反。

102.另外,在第一实施方式中,在上方合成区间uss和下方合成区间dss中始终合成编码器信息和线性标尺信息来取得模块位置信息,但也可以考虑线性标尺6的检测特性。该检测特性是指,即使是合成区间uss、dss,但在靠近非线性标尺区间的区域、即相对于标尺61、62而传感器63开始相对的区域中,基于传感器63的检测不稳定的特性。在具有该检测特性的线性标尺6中,有时无法从传感器63输出正确的位置数据。因此,也可以在判定位置数据是否从传感器63正常地输出的基础上决定线性标尺信息(位置数据)的利用。即,也可以构成为在判定为位置数据的输出异常的期间,与区间无关地仅根据编码器信息取得模块位置信息(第四实施方式)。

103.另外,在上述实施方式中,对于具有两个直线输送部2a、2b的输送装置1应用了本发明,但对于具有三个以上的直线输送部的输送装置也能够应用本发明。

104.另外,在上述实施方式中,构成各直线输送部2a、2b的固定线性模块20a的个数为“6”,但该个数并不限定于此,是任意的。

105.产业上的可利用性

106.本发明能够应用于在将可动线性模块相对于固定线性模块定位之后使滑动件在固定线性模块与可动线性模块之间换搭来输送输送对象物的所有输送技术。

107.标号说明

[0108]1…

输送装置;

[0109]

2a

…

上方直线输送部;

[0110]

2b

…

下方直线输送部;

[0111]

2c、2d

…

垂直移动部(模块移动部);

[0112]

2e、2f

…

水平移动部(模块移动部);

[0113]3…

滑动件;

[0114]4…

综合控制器(控制部);

[0115]

5a

…

上方基座(第一基座);

[0116]

5b

…

下方基座(第二基座);

[0117]

5c

…

基座(第一基座);

[0118]

5d

…

基座(第二基座);

[0119]6…

线性标尺;

[0120]

20a

…

固定线性模块;

[0121]

20b

…

可动线性模块;

[0122]

21

…

模块保持构件;

[0123]

23

…

单轴机器人(移动机构);

[0124]

23a

…

单轴机器人(第一移动机构);

[0125]

23b

…

单轴机器人(第二移动机构);

[0126]

24

…

编码器;

[0127]

43

…

单轴机器人用驱动器(专用驱动器部);

[0128]

61

…

上方标尺;

[0129]

62

…

下方标尺;

[0130]

63

…

传感器;

[0131]

dfs

…

下方精密检测区间;

[0132]

dss

…

下方合成区间;

[0133]

h1

…

高度位置(第一连结位置);

[0134]

h2

…

高度位置(第二连结位置);

[0135]

l1

…

水平位置(第一连结位置);

[0136]

l1

…

水平位置(第一连结位置);

[0137]

nls

…

非线性标尺区间;

[0138]

p1、p2、p3、p4

…

转搭位置;

[0139]

uls

…

上方精密检测区间;

[0140]

uss

…

上方合成区间;

[0141]

wk

…

输送对象物;

[0142]

x

…

第一方向;

[0143]y…

水平方向(第二方向);

[0144]z…

上下方向(第二方向)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1