一种组合式玻璃钢电缆沟的制作方法

1.本实用新型属于市政设施技术领域,具体是一种组合式玻璃钢电缆沟。

背景技术:

2.传统的电缆沟主要采用砖混结构或现浇钢筋混凝土结构,施工程序复杂,施工步骤繁琐,施工周期较长,耗费的人力,物力较多,造成工作效率较低,并且当工作人员需要对电缆沟内部情况进行检查或作业时,将盖板掀开费时费力,此外,传统的电缆沟在多雨、潮湿等恶劣环境下,零部件容易受到锈蚀而损坏;现有技术中,设计的电缆沟盖板无法有效改善施工程序,而cn106159865a公开的一种全玻璃钢新型电缆沟,虽然采用了玻璃钢制作电缆沟箱体,但是将侧板与电缆支架一体成型,无疑会提高加工成本,当侧板损坏需要更换时提高了更换维护成本;因此,本实用新型提供一种结构简单、组装效率高、替换成本低、防潮防腐、使用方便的组合式玻璃钢电缆沟是非常有必要的。

技术实现要素:

3.本实用新型的目的是针对以上问题,本实用新型提供了一种组合式玻璃钢电缆沟,具有结构简单、组装效率高、替换成本低、防潮防腐、使用方便的优点。

4.为实现上述目的,本实用新型提供如下技术方案:一种组合式玻璃钢电缆沟,包括立板、盖板和底板,所述立板、所述盖板和所述底板组合安装构成箱体式的电缆沟,所述立板的上侧边间隔设置有上凸块,所述立板的下侧边设置有与上凸块对称的下凸块,所述盖板的上下部分别对称设置有盖板空槽,所述底板的上下部分别对称设置有底板空槽,所述立板通过下凸块插接在底板空槽上与底板安装连接,所述盖板通过盖板空槽插接在上凸块上与立板安装连接,所述立板、所述盖板和所述底板均采用玻璃钢板材制成。

5.作为本实用新型的一种优选技术方案,所述盖板空槽的宽度和所述底板空槽的宽度相同,均比所述上凸块和所述下凸块的凸块宽度大0.1-0.5mm。

6.作为本实用新型的一种优选技术方案,所述立板、所述盖板和所述底板相互交错连接。

7.作为本实用新型的一种优选技术方案,所述上凸块和所述下凸块的凸块长度与相邻两个上凸块的间距、相邻两个下凸块的间距相同,位于最外侧的上凸块和下凸块与对应立板侧边的距离是凸块长度的一半,所述上凸块和所述下凸块在立板上左右对称。

8.作为本实用新型的一种优选技术方案,所述盖板空槽的长度与相邻两个盖板空槽的间距相同,位于最外侧的盖板空槽与对应盖板侧边的距离是盖板空槽长度的一半,盖板空槽在盖板上左右对称。

9.作为本实用新型的一种优选技术方案,所述底板空槽的长度与相邻两个底板空槽的间距相同,位于最外侧的底板空槽与对应底板侧边的距离是底板空槽长度的一半,底板空槽在底板上左右对称。

10.作为本实用新型的一种优选技术方案,所述立板、所述盖板和所述底板的长度均

相同。

11.作为本实用新型的一种优选技术方案,所述立板、所述盖板和所述底板的厚度均为15mm。

12.与现有技术相比,本实用新型的有益效果如下:本实用新型提供的一种组合式玻璃钢电缆沟采用立板、盖板和底板组合安装构成箱体式的电缆沟,相比传统砖混结构或现浇钢筋混凝土结构,大大减少了施工程序,提高了工作效率,另外省略了与电缆支架的整体加工,降低了加工成本和替换成本,提高了电缆沟内的平整度;本实用新型采用凸块与空槽的插接配合,不仅组装方便,而且方便打开盖板进行作业;本实用新型的立板、盖板和底板均采用玻璃钢板材制成,不仅硬度好,耐腐蚀,保证了电缆沟的内部环境,而且重量较轻,便于施工安装和后续更换;本实用新型具有结构简单、组装效率高、替换成本低、防潮防腐、使用方便的优点。

附图说明

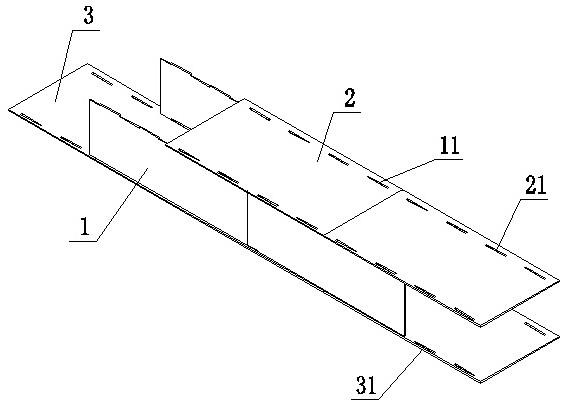

13.图1为本实用新型一种组合式玻璃钢电缆沟的整体结构示意图。

14.图2为本实用新型一种组合式玻璃钢电缆沟的端面图。

15.图3为本实用新型一种组合式玻璃钢电缆沟的立板结构示意图。

16.图4为本实用新型一种组合式玻璃钢电缆沟的盖板结构示意图。

17.图5为本实用新型一种组合式玻璃钢电缆沟的底板结构示意图。

18.图中:1、立板;11、上凸块;12、下凸块;2、盖板;21、盖板空槽;3、底板;31、底板空槽;w1、凸块宽度;w2、盖板空槽宽度;w3、底板空槽的宽度;l1、立板长度;l2、盖板长度;l3、底板长度;l4、凸块长度;l5、盖板空槽长度;l6、底板空槽长度。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一个实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.如图1-5所示,一种组合式玻璃钢电缆沟,包括立板1、盖板2和底板3,所述立板1、所述盖板2和所述底板3组合安装构成箱体式的电缆沟,所述立板1的上侧边间隔设置有上凸块11,所述立板1的下侧边设置有与上凸块11对称的下凸块12,所述盖板2的上下部分别对称设置有盖板空槽21,所述底板3的上下部分别对称设置有底板空槽31,所述立板1通过下凸块12插接在底板空槽31上与底板3安装连接,所述盖板2通过盖板空槽21插接在上凸块11上与立板1安装连接,所述立板1、所述盖板2和所述底板3均采用玻璃钢板材制成。

21.其中,所述盖板空槽21的宽度和所述底板空槽31的宽度相同,均比所述上凸块11和所述下凸块12的凸块宽度大0.1-0.5mm,在本实施例中,盖板空槽宽度w2=底板空槽宽度w3=15.3mm,凸块宽度w1=15mm,保证上凸块11和下凸块12分别紧密插接在盖板空槽21和底板空槽31内。

22.为了更好的效果,所述立板1、所述盖板2和所述底板3相互交错连接,提高本实用新型的稳定性。

23.其中,所述上凸块11和所述下凸块12的凸块长度l4与相邻两个上凸块11的间距、相邻两个下凸块12的间距相同,位于最外侧的上凸块11和下凸块12与对应立板1侧边的距离是凸块长度l4的一半,本实施例中,立板长度l1=2000mm,凸块长度l4=250mm,相邻凸块的间距为250mm,最外侧的凸块与立板1侧边的距离为125mm,凸块在立板1上左右对称。

24.所述盖板空槽21的长度与相邻两个盖板空槽21的间距相同,位于最外侧的盖板空槽21与对应盖板2侧边的距离是盖板空槽长度l2的一半,本实施例中,盖板长度l2=2000mm,盖板空槽长度l5=250mm,最外侧的盖板空槽21与对应盖板2侧边的距离为125mm,盖板空槽21在盖板2上左右对称。

25.所述底板空槽31的长度与相邻两个底板空槽31的间距相同,位于最外侧的底板空槽31与对应底板3侧边的距离是底板空槽长度l6的一半,本实施例中,底板长度l3=2000mm,底板空槽长度l6=250mm,位于最外侧的底板空槽31与对应底板3侧边的距离为125mm,底板空槽31在底板3上左右对称。

26.其中,所述立板1、所述盖板2和所述底板3的长度均相同,本实施例中,立板长度l1=盖板长度l2=底板长度l3=2000mm,在交错组装时,立板1与底板3错开1000mm安装,盖板2与立板1同向错开1000mm安装,提高了电缆沟的稳定性。

27.为了更好的效果,所述立板1、所述盖板2和所述底板3的厚度均为15mm,提高了本实用新型的坚固性,延长其使用寿命,且与凸块宽度l4相同,使组装后立板1的上凸块11和下凸块12分别与盖板2和底板3平齐,保证本实用新型组装整齐。

28.本实用新型在组装时,首先将底板3放置在待施工的位置上,然后将立板1的下凸块12朝下插接在底板3的底板空槽内31,由于下凸块12与底板空槽31的尺寸相匹配,下凸块12在立板1上的分布位置与底板空槽31在底板3的分布位置相同,立板长度l1与底板长度l3的长度相同,且最外两侧的下凸块12在立板1上左右对称,并与立板1侧边的距离均是凸块长度l4的一半,因此,可以顺利将立板1与底板3错开半个底板长度l3,由于,盖板2的尺寸和盖板空槽21的对应位置与底板3及其底板空槽31完全相同,且立板1的上凸块11和下凸块12上下对称,因此,同样可以顺利将盖板2与立板1同向错开半个立板长度l1,使盖板空槽21对应插接在立板1的上凸块11上,照此方式,依次将立板1、盖板2和底板3交错连接,最后组装成需要长度的电缆沟。

29.本实用新型提供的一种组合式玻璃钢电缆沟采用立板1、盖板2和底板3组合安装构成箱体式的电缆沟,结构简单,均为平面板材,相比传统砖混结构或现浇钢筋混凝土结构,大大减少了施工程序,提高了工作效率,另外省略了与电缆支架的整体加工,降低了加工成本和替换成本,提高了电缆沟内的平整度;本实用新型采用上凸块11和下凸块12分别与盖板空槽21和底板空槽31插接配合的方式,不仅组装方便,而且在需要打开盖板2时,可以直接将盖板2从立板1上提起,更加方便快捷;本实用新型的立板1、盖板2和底板3均采用玻璃钢板材制成,不仅硬度好,耐腐蚀,保证了电缆沟的内部环境,而且重量较轻,便于施工安装,另外,本实用新型盖板2和底板3的形状尺寸相同,在后续更换时能够替补;本实用新型具有结构简单、组装效率高、替换成本低、防潮防腐、使用方便的优点。

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1