一种降低PCB线路退膜药水损耗的生产段结构及方法与流程

本发明涉及pcb生产工艺,尤其涉及一种降低pcb线路退膜药水损耗的生产段结构及方法。

背景技术:

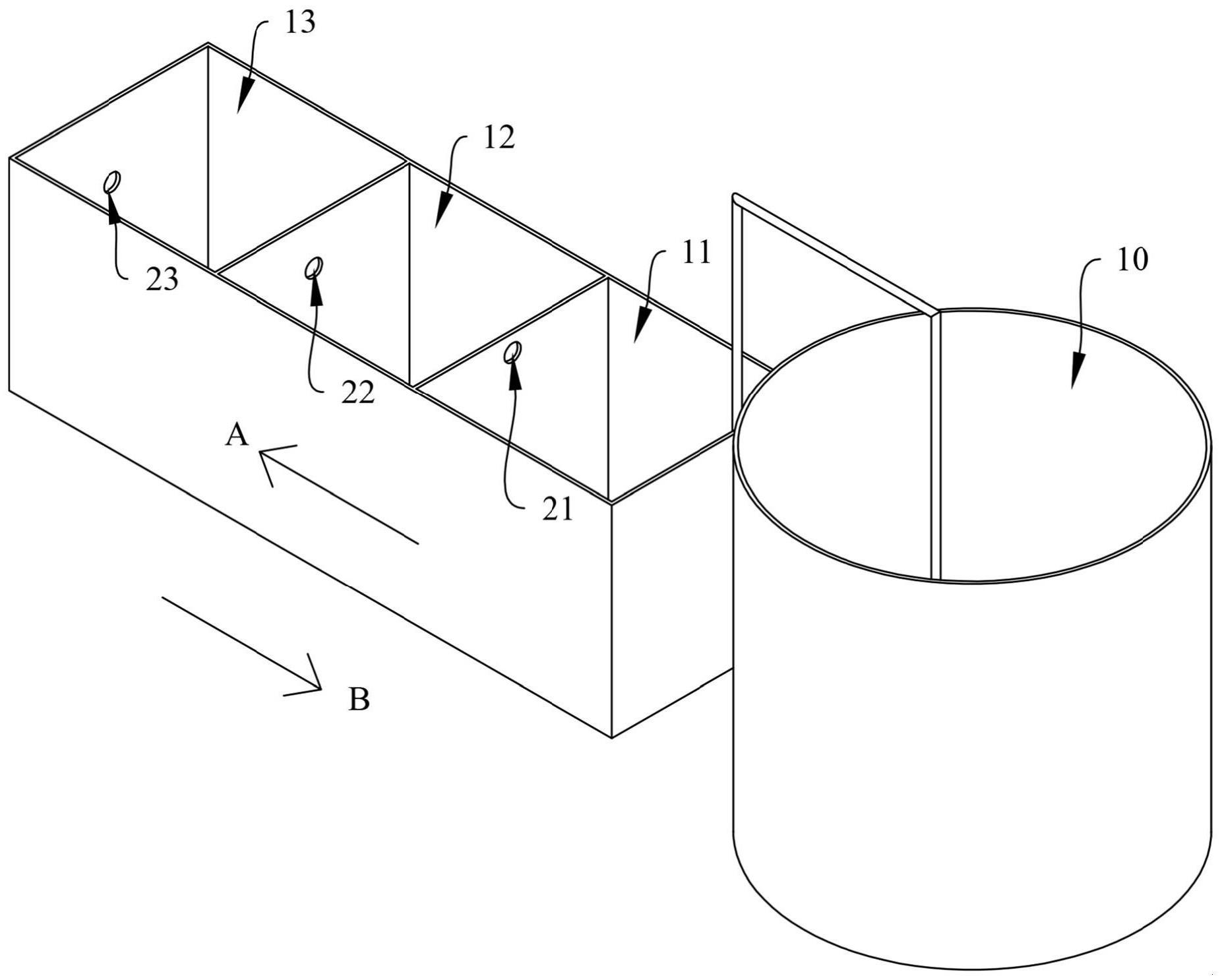

1、印制电路板(pcb)退膜需要经过多次药水浸泡处理。退膜生产段结构如图1所示。原液缸10通过独立的控制管路分别对三个并列的缸体输入退膜药水,每个缸体分别设置一等高的泄液口。未退膜的工件首先被放入第三退膜缸13中进行处理,然后在工作线控制下进入第二退膜缸12进行第二次处理,最后进入第一退膜缸11进行第三次处理。经过三次浸泡处理,工件的退膜结果已经满足加工需求。

2、退膜药水的特性是必须流动保持活性,这是退膜工艺固有的技术性要求。所以即使第一退膜缸11内的药水相对第二退膜缸12和第三退膜缸13都要干净很多,仍然被控制输入与其他两个缸等量的药水,以及排出等量的药水。

3、三个缸输入和排出的药水均是等量的,而排出药水的洁净度则是差异较大。第二退膜缸12排出的药水相对第三退膜缸13的干净,第一退膜缸11排出的药水相对第二退膜缸12的干净。导致第二退膜缸12出现一定的药水浪费,而第一退膜缸11则是很大的浪费。

技术实现思路

1、本发明目的在于提供一种降低pcb线路退膜药水损耗的生产段结构及方法,以解决上述现有技术存在的问题。

2、本发明中所述一种降低pcb线路退膜药水损耗的生产段结构包括依次相邻的第三退膜缸、第二退膜缸和第一退膜缸;以及包括用于存放退膜药水原液的原液缸;其中第三退膜缸用于处理工件的第一退膜阶段,第二退膜缸用于处理工件的第二退膜阶段,第一退膜缸用于处理工件的第三退膜阶段;

3、原液缸通过一路控制管路连接第一退膜缸,用于对第一退膜缸输入退膜药水;第一退膜缸设有第一泄液口连通第二退膜缸,第二退膜缸设有第二泄液口连通第三退膜缸,第三退膜缸设有第三泄液口连通外部;且第三泄液口的水平高度低于第二泄液口,第二泄液口的水平高度低于第一泄液口。

4、本发明中所述一种降低pcb线路退膜药水损耗的生产方法是利用所述生产段结构对工件进行退膜处理。

5、本发明中所述一种降低pcb线路退膜药水损耗的生产段结构及方法,其优点在于,保证三个缸的退膜药水流进流出的量是相等的,而且保证了缸内退膜药水的流动性,满足工艺需求。可以节约52%药水消耗量,减少了污水处理量52%。

技术特征:

1.一种降低pcb线路退膜药水损耗的生产段结构,包括依次相邻的第三退膜缸(13)、第二退膜缸(12)和第一退膜缸(11);以及包括用于存放退膜药水原液的原液缸(10);其中第三退膜缸(13)用于处理工件的第一退膜阶段,第二退膜缸(12)用于处理工件的第二退膜阶段,第一退膜缸(11)用于处理工件的第三退膜阶段;

2.一种降低pcb线路退膜药水损耗的生产方法,其特征在于,利用权利要求1所述生产段结构对工件进行退膜处理。

技术总结

本发明公开了一种降低PCB线路退膜药水损耗的生产段结构及方法,涉及PCB生产工艺,针对现有技术中退膜药水浪费较多的问题提出本方案。原液缸通过一路控制管路连接第一退膜缸,用于对第一退膜缸输入退膜药水;第一退膜缸设有第一泄液口连通第二退膜缸,第二退膜缸设有第二泄液口连通第三退膜缸,第三退膜缸设有第三泄液口连通外部;且第三泄液口的水平高度低于第二泄液口,第二泄液口的水平高度低于第一泄液口。方法是利用所述生产段结构对工件进行退膜处理。优点在于,保证三个缸的退膜药水流进流出的量是相等的,而且保证了缸内退膜药水的流动性,满足工艺需求。可以节约52%药水消耗量,减少了污水处理量52%。

技术研发人员:常选委,黄李海,许伟廉,李志鹏,郭茂桂,韩志伟,徐缓,徐豪

受保护的技术使用者:博敏电子股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!