面向结构健康监测的非晶纤维基复合材料及其方法和应用与流程

[0001]

本发明属于复合材料制备及成型领域,涉及一种面向结构健康监测的非晶纤维基复合材料及其方法和应用。

背景技术:

[0002]

纤维增强的树脂基复合材料作为一种新兴的复合材料,因为具有轻质高强的优点而在航空航天及汽车行业受到广泛的关注和应用。随着纤维增强复合材料的需求日益增长,多功能化成为复合材料下一次迭代发展的新趋势;同时由于复合材料服役期间,材料本省会承受复杂、长时间的疲劳载荷,除此以外,服役的环境温度、湿度变化以及遭遇严苛天气都有可能使得复合材料发生性能退化甚至受到破坏。对复合材料进行有效的结构健康监测,对于整个复合材料服役过程至关重要。因此,兼具优良力学性能及自感应的结构健康监测的功能复合材料亟待开发。

[0003]

非晶合金纤维,通常是指以co、fe、ni元素为主,辅以b、si等半金属元素及其他微量(通常为cr、mo、nb等过渡金属)元素,快速凝固形成的非晶态为主的微米级金属纤维。其制备方法目前有ulitovskiy-taylor法、内圆水纺法、快淬法、熔体抽拉、气雾化等,其中ulitovskiy-taylor法是目前应用最为广泛和商业化的制备工艺,该技术可制备得到非晶合金纤维直径在1-80μm,纤维长度可达上千米,且具有具备良好的力学性能(拉伸强度~1000mpa)。该类非晶合金纤维具有巨磁阻抗效应和应力阻抗效应,且其电磁性能随着磁场、力场、温度场均可调控,在开发具有结构健康监测功能性的复合材料具有明显优势。

[0004]

在现有技术中已经公开了一些带有吸波或屏蔽功能非晶纤维基的功能材料。如cn200910238377.x的专利申请公开了含有非晶丝材的电磁波吸收材料及其制备方法以及专利cn201510281776.x的专利申请公开了一种非晶态金属纤维复合磁屏蔽壁纸及其制备方法。两项公开专利均以非晶态丝材作为功能项,但得到的材料整体力学性能较差,难以应用到实际的工程领域。

技术实现要素:

[0005]

本发明的目的在于克服现有技术中的缺陷,并提供一种面向结构健康监测的非晶纤维基复合材料及其方法和应用。本发明的非晶纤维基复合材料能提供较好的电磁屏蔽或选频透波功能,同时还具有较强的力学性能,可作为工程领域的屏蔽或透波材料。此外,基于非晶合金纤维的巨磁阻抗效应和应力阻抗效应,可应用于复合材料的结构健康监测,实现复合材料的多功能化。

[0006]

本发明所采用的具体技术方案如下:

[0007]

一种面向结构健康监测的非晶纤维基复合材料的制备方法,其包括如下步骤:

[0008]

s1:将连续的非晶合金纤维在预浸料的表面铺丝,得到非晶合金纤维阵列预浸料;所述非晶合金纤维阵列预浸料的一面为预浸料层,另一面为一层或多层的非晶合金纤维层;每层非晶合金纤维层上的非晶合金纤维均为等间距平行排布,非晶合金纤维在长度方

向上连续无断裂;

[0009]

s2:将若干预浸料和非晶合金纤维阵列预浸料铺层叠加,得到非晶纤维基复合材料前体;所述非晶纤维基复合材料前体含有至少一层非晶合金纤维阵列预浸料;

[0010]

s3:将非晶纤维基复合材料前体铺贴在平面模具或曲面模具上密封抽真空后,在110~250℃、0.1~0.6mpa的条件下固化成形,得到非晶纤维基复合材料。

[0011]

作为优选,所述预浸料为玻璃纤维或碳纤维。

[0012]

作为优选,所述非晶合金纤维为钴基或铁基的非晶合金纤维,直径在10~50μm之间,连续长度在300m以上。

[0013]

进一步的,所述非晶合金纤维通过ulitovskiy-taylor玻璃包覆法、熔体抽拉法或内圆纺丝法制备得到。

[0014]

作为优选,不同层所述非晶合金纤维层上的非晶合金纤维之间的夹角α为0

°

≤α≤90

°

。

[0015]

作为优选,每层所述非晶合金纤维层上的非晶合金纤维为1~12mm等间距平行排布。

[0016]

作为优选,所述s1中制备非晶合金纤维阵列预浸料的具体过程如下:

[0017]

s11:将预浸料绕缠固定在纤维缠绕机的绕线辊表面;

[0018]

s12:将非晶合金纤维穿过浸胶槽的丝嘴并固定在绕线辊上的预浸料表面;在浸胶槽中导入纤维表面处理剂,用于处理非晶合金纤维以提高其与预浸料的结合能力;

[0019]

s13:利用数控设备将非晶合金纤维在预浸料表面铺丝,得到非晶合金纤维阵列预浸料。

[0020]

进一步的,所述纤维表面处理剂为含0.5wt%~10wt%硅烷偶联剂的乙醇稀释溶液或含环氧树脂的乙醇稀释溶液。

[0021]

本发明的第二目的在于提供一种根据上述任一所述制备方法制备得到的非晶纤维基复合材料。

[0022]

本发明的第三目的在于提供一种根据上述非晶纤维基复合材料在结构健康状况监测上的应用。

[0023]

本发明相对于现有技术而言,具有以下有益效果:

[0024]

1)本发明在制备非晶纤维基复合材料的过程中,设计并应用非晶合金纤维半自动化的铺丝方法,相比于人工铺丝,可极大提高铺丝效率和精度,具备大规模量产的特征。

[0025]

2)本发明的非晶纤维基复合材料中采用玻璃纤维或碳纤维预浸料以及非晶合金纤维材料复合而成,得到的复合材料具有轻质高强,在航空航天领域具有极大的应用价值;基于非晶合金纤维阵列的电磁特性,可通过阵列结构设计,可实现电磁波的透波或屏蔽等功能,在民用和军用领域均有巨大的应用前景。

[0026]

3)本发明的结构健康监测是基于非晶合金纤维的巨磁阻抗效应和应力效应,以非晶合金纤维作为复合材料嵌入式传感元器件,通过电磁传感的方式实现对复合材料的结构进行检测,利用电磁信号实现材料内部分层、裂纹等缺陷的检测。

[0027]

4)本发明通过在传统的结构型纤维增强树脂基复合材料内部嵌入非晶合金纤维阵列结构,制备同时具有优异力学性能和高自感应能力的多功能化复合材料。本发明技术设计思想是在不破坏原结构的力学性能甚至是加强原由结构力学性能的情况下,通过嵌入

非晶合金纤维阵列,利用非晶合金阵列的电磁传感特性,实现复合材料的自感应结构健康监测。

[0028]

5)本发明的复合材料集成结构和功能于一体,可同时具有电磁屏蔽或透波能力、结构健康监测和优异的力学性能。该复合材料面向工程应用领域,可以替代目标本体上对应的金属结构,具有轻量化多功能化的特点。

附图说明

[0029]

图1为实施例1中的co基非晶合金纤维的sem图;

[0030]

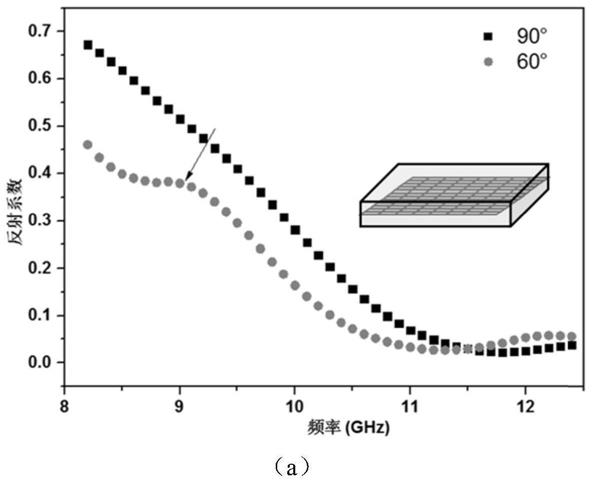

图2为实施例1中含有不同非晶纤维阵列的复合材料的反射参数图谱(a)和透射参数图谱(b);

[0031]

图3为实施例2中不同缺陷位置的复合材料的微波反射参数图;

[0032]

图4为本发明非晶纤维基复合材料的制备过程示意图。

具体实施方式

[0033]

下面结合附图和具体实施方式对本发明做进一步阐述和说明。本发明中各个实施方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

[0034]

如图4所示,本发明提供了一种面向结构健康监测的非晶纤维基复合材料的制备方法,包括如下步骤:

[0035]

1)通过ulitovskiy-taylor玻璃包覆法、熔体抽拉法或内圆纺丝法制备得到钴基或铁基的非晶合金纤维。通过控制拉丝速度、熔池拉伸区长度、冷却速度等制备参数,得到性能优良且连续的非晶合金纤维,其直径尺寸在10~50μm之间,非晶合金纤维的连续长度在300m以上,并且该非晶合金纤维具有良好的力学性能和磁学性能。

[0036]

由于制备非晶合金纤维的技术手段已知的方法有很多,本实施例中仅以ulitovskiy-taylor法制备非晶合金纤维为例进行说明,具体如下:

[0037]

通过高频感应方式将置于玻璃管内的内的合金原料融化并带动外部玻璃壳层软化,经由外部机械应力牵引,熔融合金与软化的玻璃层一起被拉出,通过冷却液流后缠绕到收丝滚轮上,以备后续应用。采用该方法制备得到的非晶合金纤维直径在1~80μm之间,玻璃层厚度可通过调整熔体和玻璃层移动速度控制,制备得到的纤维长达上千米。在本实施例中,采用直径为10~50μm的非晶合金纤维,用于后续制备复合材料。

[0038]

2)将通过上述方法得到的连续非晶合金纤维在预浸料的表面铺丝,以便得到非晶合金纤维阵列预浸料。预浸料可以采用玻璃纤维或碳纤维材料。具体步骤如下:

[0039]

将预浸料缠绕在直径10-100cm、长度为100cm的圆形芯模辊上。将非晶合金纤维穿过浸胶槽的丝嘴,浸胶槽内装有纤维表面处理剂,而后固定在绕线辊上的预浸料表面。根据不同的性能要求,进行设计计算得到非晶合金纤维的间距分布,通过数控设备调整非晶合金纤维缠绕的间距分布、绕丝速度和缠绕长度后进行布丝,最后得到非晶合金纤维阵列预浸料。

[0040]

非晶合金纤维阵列预浸料的一面为预浸料层,另一面为一层或多层的非晶合金纤维层。该一层或多层的非晶合金纤维层共同构成功能和传感单元,是整个非晶纤维基复合材料的核心。

[0041]

每层非晶合金纤维层上的非晶合金纤维均为1~12mm等间距平行排布,相邻非晶合金纤维层上的非晶合金纤维相互连续且中间无断裂,不同层所述非晶合金纤维层上的非晶合金纤维之间的夹角α为0

°

≤α≤90

°

。也就是说,不同层间的取向可在0

°

到90

°

之间选择,通过平行、正交或者斜交方式组成的一种二维或三维阵列结构。通过对非晶合金纤维阵列的结构设计,如合金纤维的间距和夹角,实现对复合材料内部感应区域的控制。

[0042]

纤维表面处理剂可以采用环氧树脂或含0.5wt.%-10wt.%硅烷偶联剂的乙醇稀释溶液,用于处理非晶合金纤维以提高其与预浸料的结合能力。其中,硅烷偶联剂具有以下结构式:y-r-si(or)3,y为有机官能基,sior为硅烷氧基,r为烷基。

[0043]

3)将若干预浸料和非晶合金纤维阵列预浸料铺层叠加,得到非晶纤维基复合材料前体,该非晶纤维基复合材料前体含有至少一层非晶合金纤维阵列预浸料。也就是说,对预浸料和非晶合金纤维阵列预浸料采用不同的铺层角度和顺序进行铺层,得到的非晶纤维基复合材料前体中,具有至少一层预浸料和至少一层非晶合金纤维阵列预浸料。预浸料和非晶合金纤维阵列预浸料的铺层顺序可以根据实际情况进行设置,从而使得非晶合金纤维阵列预浸料中的功能和传感单元位于整个非晶纤维基复合材料的表面或内部任意位置。相邻层间的叠加角度也可以根据需要进行调整。

[0044]

4)将非晶纤维基复合材料前体铺贴在平面模具或曲面模具上,并放入真空袋中抽真空,直至袋内压强在94.6~104.7kpa范围内进行预压。密封抽真空后,放入真空热压罐或真空烘箱中,在110~250℃、0.1~0.6mpa的条件下固化成形,具体如下:

[0045]

以2.4℃/min的升温速率加热到110-250℃,保温2小时后自然随炉冷却,同时以0.07mpa/min加压到0.62mpa后保压270min,随后以0.07mpa/min的降压速率下降到大气压。

[0046]

最后将固化成形的材料进行简单的表面清理、机械加工,得到非晶纤维基复合材料。

[0047]

上述的制备方法中,纤维的制备方法和铺层顺序安排均为本领域技术人员所了解的方法,本领域技术人员能够根据具体的需求选择合适的工艺参数和铺层顺序。

[0048]

本发明制备的非晶纤维基复合材料可应用于在航空、舰船等工程的电磁防护、雷达隐身等功能性原材料,具有可选择的电磁屏蔽或透波功能。除此之外,本发明的非晶纤维基复合材料还可应用在航空、舰船等领域的无损结构健康监测等领域,具有在不破坏原有力学性能结构甚至是加强原有的力学性能的情况下对材料的结构健康状况进行监测的功能。

[0049]

本发明提供的非晶纤维基复合材料可通过优化非晶合金纤维阵列结构,来实现不同的功能,如屏蔽、透波、复合材料结构健康监测等性能。非晶纤维基复合材料的性能通过测试时矢量网络分析仪得到的s

11

和s

21

参数推算的反射系数r:r=(s

11

)2、透波系数t:t=(s

21

)2和吸波系数a:a=1-(s

11

)

2-(s

21

)2来表征。在本发明的实施例中的复合材料测试采用波导进行测试,但在实际应用中,测试方法包括并不局限于波导测试。

[0050]

实施例1:

[0051]

采用ulitovskiy-taylor法制备的co基非晶合金纤维,其直径为22μm,玻璃层厚度为2.5μm,该co基非晶合金纤维的形貌如图1所示。

[0052]

将300*300mm的玻璃纤维预浸料缠绕在纤维缠绕机的绕丝辊上,通过计算得到数控参数:x62.0、y1910.08,绕丝速度设为100,采用2wt%的硅烷偶联剂的乙醇溶液作为表面

活性剂倒在浸胶槽中,进行绕丝,在该参数下得到纤维间距为5mm的非晶合金纤维阵列预浸料。采用两层非晶合金纤维之间夹角为60

°

和90

°

分别得到两层非晶合金纤维层,实际结构如2图插图所示。

[0053]

按照[0,90,90,0]

4s

的要求进行铺层,并且使非晶合金纤维阵列预浸料中的功能和传感单元位于第8层和第9层之间,得到非晶纤维基复合材料前体。之后通过真空热压罐在0.6mpa、120℃条件下对其进行固化,得到非晶纤维基复合材料。

[0054]

实施例2:

[0055]

采用实施例1中同样的非晶合金纤维。以同样的绕丝参数得到丝间距为2mm的非晶合金纤维阵列后,采用600*700mm玻璃纤维预浸料,按照[0,90,90,0]

2s

进行铺层,并且使非晶合金纤维阵列预浸料中的功能和传感单元位于第4层和第5层之间,得到非晶纤维基复合材料前体。之后通过真空热压罐在0.5mpa、120℃条件下进行材料固化,得到非晶纤维基复合材料。

[0056]

该复合材料对于复合材料内部的预制的圆片损伤具有明显的微波响应能力,并且可以根据不同微波反射和吸收参数的变化可以初步判断复合材料内部缺陷或损伤的位置,如图3所示。

[0057]

本发明通过在传统的结构型纤维增强树脂基复合材料内部嵌入非晶合金纤维阵列结构,制备同时具有优异力学性能和高自感应能力的多功能化复合材料。本发明技术设计思想是在不破坏原结构的力学性能甚至是加强原由结构力学性能的情况下,通过嵌入非晶合金纤维阵列,利用非晶合金阵列的电磁传感特性,可以应用于航空、舰船等领域,从而实现复合材料的自感应结构健康监测。

[0058]

以上所述的实施例只是本发明的一种较佳的方案,然其并非用以限制本发明。有关技术领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此凡采取等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1