聚丙烯薄膜及其制备方法和纸塑热复合基材与流程

1.本发明涉及薄膜技术领域,特别是涉及一种聚丙烯薄膜及其制备方法和纸塑热复合基材。

背景技术:

2.目前市场上的环保纸塑热复合用聚烯烃薄膜主要为bopp预涂膜,bopp预涂膜是bopp基膜与乙烯-醋酸乙烯酯共聚物(eva)热熔胶形成的复合薄膜,预先将成品bopp基膜通过涂覆工艺底涂ac剂(以聚乙烯亚胺pei为有效组分的甲醇水溶液),烘干,电晕收卷后再涂覆eva热熔胶,再与纸张印刷品在纸塑覆膜机上进行热压复合。但是现有的bopp预涂膜的制备仍然属于两步法工艺,由bopp基膜上涂覆eva热熔胶层,其中bopp基膜是由上游企业提供的标准厚度的薄膜,现有的预涂膜的两步法工艺制备的预涂膜总厚度无法根据需要在线有效地进行控制;另外由于eva热熔胶层不经过拉伸,使得eva热熔胶在挤出模头需要与预涂膜母卷的宽度合适匹配(如1850-2500mm),加快涂覆热熔胶层的速度以满足生产速度(如250-350m/min)的要求,如此制备的预涂膜存在厚度均匀性不够、热熔胶层厚度标准偏差过大的问题,特别是eva热熔胶层的厚度小于4-5μm甚至更薄的情况下,可能存在横向均匀性明显下降,往往存在局部“漏涂”及“缺胶”的问题,导致存在无法有效覆膜的风险,而且现有bopp预涂膜的粘合力仍不足以满足目前一些高端应用中对薄膜与油墨、纸基材等之间的界面作用及复合材料柔韧性结合的适用性,比如作为高端包装的专色、厚墨、实地印刷品或者木纹专色图案保护的ebpp复合装饰膜,无法满足覆膜后“突刺”状凹凸压纹或精装书册封面的精深横切压纹的工艺要求。

3.中国专利cn201810170971.9公开了一种含双层热复合树脂的聚丙烯薄膜及其制备方法和应用,提供一种含双层热复合树脂的聚丙烯薄膜,其具有直接进行纸塑热复合的性能,且热复合树脂层的表面具有粗化的特点,使得薄膜卷绕时里外层间的空气产生阻隔效果,能够克服传统的纸塑热复合薄膜解卷不顺畅的问题。但是该方案对上述专色、厚墨、实地纸张印刷品的精深后加工工艺同样存在粘合力不足的问题。

4.紫外光(uv)辐照交联反应是指利用紫外光作为能源,引发具有化学反应活性的液态物质或热塑性物质快速转变为固态或热固性树脂的化学反应。相较于电子束(eb)辐照交联投资成本相对高、环保防护及操作维修相对困难、不利于普及推广的问题,uv辐照交联工艺投资成本不到eb辐照交联的1/3,维修简单,使用便利,具有环保节能、交联均匀、交联度高、工艺简单、适用性强的特点,但若将uv辐照交联工艺直接用于现有的聚丙烯薄膜与印刷油墨或纸张的复合,经uv辐照交联后聚丙烯薄膜表层与油墨或纸张之间形成新的化学键,由线型转变为网状结构,阻止了分子的相对滑移,刚性增加,存在所制得的纸塑热复合基材刚性过大而无法满足精深后加工工艺的柔韧性要求的问题。

技术实现要素:

5.基于此,本发明的目的在于克服现有技术的不足,提供一种聚丙烯薄膜,本发明的

聚丙烯薄膜具有可uv辐照交联的超薄功能层表层与更厚的热复合功能层基体层,将所述聚丙烯薄膜与印刷品经纸塑覆膜机热复合形成的覆膜件在uv辐照交联工艺下辐照,纸塑覆膜过程中,在所述功能层基体层与超薄的所述功能层表层的协同作用下获得的聚丙烯薄膜与油墨或纸张之间热复合界面结合力得到进一步提高,同时又保持薄膜适宜的柔韧性和薄膜整体厚度的高均匀性,改进纸塑热复合基材后道凹凸压纹、模切压印精深加工适用性的同时,使得本发明薄膜产品整体轻量化,且纸塑热复合工艺简单,环保卫生,有利于纸塑热复合薄膜的轻量化推广。

6.一种聚丙烯薄膜,包括依次设置的功能层表层、功能层基体层、芯层、下表层;所述功能层表层为由乙烯-醋酸乙烯酯共聚物、光引发剂、抗氧剂和光稳定剂组成的混合物,所述光引发剂在所述功能层表层中的含量为1000-2000ppm;所述功能层基体层为乙烯-醋酸乙烯酯共聚物;所述功能层表层、所述功能层基体层中,所述乙烯-醋酸乙烯酯共聚物的熔点均为75-95℃;所述功能层表层的厚度为0.25-0.95μm,所述功能层基体层的厚度为1.5-5.2μm,所述薄膜的总厚度为10-20μm,所述薄膜的厚度标准偏差σ≤0.4%。

7.本发明所述的聚丙烯薄膜是通过共挤出-双向拉伸工艺制备,含功能层基体层的熔体流延铸片线速度通常控制在50~100m/min,模头宽度通常在560~1200mm,功能层基体层经过大倍率双向拉伸,从而实现流延厚片减薄。行业中普通技术人员均知晓,工业化bopp生产线上,t形模头宽度越宽,熔体横向流道分布均匀性越差,即横向厚度均匀性越差;流延铸片速度越快,熔体离模牵引比加大,成型厚度稳定性下降。本发明的聚丙烯薄膜采用的是一步法即共挤出-双向拉伸工艺制备,与传统的两步法bopp预涂膜工艺即在已有的bopp薄膜的基础上涂覆eva热熔胶层相比,本发明所述的聚丙烯薄膜的生产采用的t形模头宽度更窄,熔体在模腔横向分布均匀性更好,使包括功能层表层、功能层基体层在内的薄膜横向厚度均匀性更好,含功能层基体层的熔体流延铸片线速度相对更慢,熔体牵引比相对更低,厚片成型稳定性相对更高,从而纵向厚度稳定性也相对更高,所以本发明薄膜整体厚度均匀性更好,所述薄膜的厚度标准偏差σ≤0.4%,所述功能层表层与所述功能层基体层协同组成的功能层(即热熔胶层)的厚度精度比预涂膜工艺高约5倍以上。

8.本发明人经过大量的试验验证和深入研究,将uv辐照交联巧妙地应用于聚丙烯薄膜与油墨或纸张的复合,将含适量的光引发剂的功能层表层通过在线涂覆的方式引入到聚丙烯薄膜,同时对所述功能层表层和所述功能层基体层进行差异性厚度设计,基于二者的协同作用,一方面,所述聚丙烯薄膜与油墨和纸张热压覆膜时,聚丙烯薄膜中更厚的所述功能层基体层中部分熔体与超薄的所述功能层表层相互融合渗透,使聚丙烯薄膜与油墨或纸张充分复合,聚丙烯薄膜的超薄的所述功能层表层与油墨或纸张通过在线uv辐照交联后能够相互渗透形成交联网状结构,纸塑覆膜过程中所述功能层基体层与超薄的所述功能层表层的协同作用下获得的薄膜与油墨或纸张之间热复合界面结合力得到进一步提高,若所述功能层表层的厚度太厚,则会加入更多的光引发剂,使聚丙烯薄膜在uv辐照交联后的刚性增加,不利于薄膜整体的柔韧性;另一方面,更厚的所述功能层基体层和所述芯层属于热塑性树脂层,又赋予了薄膜适宜的柔韧性,特别是保持包括所述功能层表层、所述功能层基体层的所述聚丙烯薄膜的整体厚度的高均匀性,使所述聚丙烯薄膜的厚度标准偏差σ≤0.4%,改进纸塑热复合基材后道高端凹凸压纹、模切压印精深加工适用性。

9.本发明所述的聚丙烯薄膜,充分考虑到后道应用加工中对聚丙烯薄膜与油墨或纸

张之间热复合界面结合力及薄膜柔韧性之间的性能平衡。所述功能层表层为由乙烯-醋酸乙烯酯共聚物、光引发剂、抗氧剂以及光稳定剂组成的共混物,所述光引发剂在所述功能层表层中的含量为1000-2000ppm;所述功能层基体层为乙烯-醋酸乙烯酯共聚物。在紫外光(uv)辐照下,所述光引发剂转变成可反应的活性自由基,引发所述功能层表层中乙烯-醋酸乙烯酯共聚物(eva)中醋酸乙烯酯(va)的极性部分与油墨或纸张中的组分发生交联反应,形成大分子交联网状结构,纸塑覆膜过程中,在所述功能层基体层与超薄的所述功能层表层的协同作用下获得的薄膜与油墨或纸张之间热复合界面结合力得到进一步提高,有效防止印刷过程中油墨或纸张与所述功能层表层发生脱层的现象。所述光引发剂在所述功能层表层中的含量为1000-2000ppm,若所述光引发剂的含量过低,则所述功能层表层与油墨或纸张之间无法有效充分地渗透交联,也就无法有效获得高的界面结合力;若含量过高,则会使所制得的纸塑热复合基材刚性过大,无法满足后道凹凸压纹精深加工的柔韧性要求,另外因光引发剂通常为极性小分子材料,若含量过高,则易导致光引发剂回迁至薄膜的芯层或其他层,拉伸过程中容易粘附在拉伸辊,导致无法连续稳定生产。在所述功能层表层中加入所述抗氧剂,防止功能层表层在高温挤出过程中发生热氧降解,以保证在薄膜制备过程中的稳定性;在所述功能层表层中加入所述光稳定剂有利于薄膜在用于热压覆膜前的质量稳定,同时对uv辐照敏感的所述引发剂也有一定的抑制作用,有利于延长薄膜存储期。所述功能层表层的厚度为0.25-0.95μm,所述功能层基体层的厚度为1.5-5.2μm,所述薄膜的总厚度为10-20μm。通过对所述功能层表层和所述功能层基体层进行差异性厚度设计,在所述功能层表层和所述功能层基体层二者的协同作用下,保证热压复合时超薄的所述功能层表层的熔体能够及时从更厚的所述功能层基体层得到补充,有利于薄膜与纸张或油墨充分复合,有利于提高薄膜与纸张或油墨之间的热复合界面结合力,同时更厚的功能层基体层和芯层使薄膜获得了适宜的柔韧性,进而改进纸塑热复合基材后道凹凸压纹、模切压印精深加工适用性。所述功能层表层、所述功能层基体层中,所述乙烯-醋酸乙烯酯共聚物的熔点均为75-95℃,若乙烯-醋酸乙烯酯共聚物的熔点低于75℃,所述聚丙烯薄膜因为所述功能层表层接触横拉辊筒容易粘附在辊筒上而导致破损或印迹不能正常使用,往往为避免该问题选择降低拉伸温度而造成拉伸不均甚至破膜,导致无法连续生产;若乙烯-醋酸乙烯酯共聚物的熔点高于95℃,则不利于热复合工艺效率,同时也会导致薄膜收缩率增加从而影响有效尺寸。

10.作为一个优选的方案,所述功能层表层厚度为0.5-0.85μm,一方面利于薄膜整体通过横向拉伸单元而所述功能层表层不易脱层,另一方面利于所述功能层表层和所述功能层基体层的厚度控制偏差实现,即不会因为功能层表层厚度偏薄,相应挤出机转速偏低造成相对误差偏大。

11.进一步地,所述抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)和β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯(抗氧剂1076)中的一种或两种,所述抗氧剂在所述功能层表层中的含量为1000-1500ppm;所述光稳定剂在所述功能层表层中的含量为2000ppm。在所述功能层表层中加入适量的适用抗氧剂,有效防止所述功能层表层在高温挤出过程中发生热氧降解,以保证薄膜制备过程中的稳定性;在所述功能层表层中加入适量的光稳定剂,有利于薄膜在用于热压覆膜前的质量稳定,同时对uv辐照敏感的引发剂也有一定的抑制作用,有利于延长薄膜存储期。

[0012]

进一步地,所述光引发剂为二苯基-(2,4,6-三甲基苯甲酰)氧磷。所选择的光引发剂为二苯基-(2,4,6-三甲基苯甲酰)氧磷(tpo),属于酰基膦氧化物类裂解型自由基光引发剂,其光解产物为三甲基苯甲酰基自由基和二苯基膦酰自由基,都是引发活性很高的自由基,热稳定性优良,加热至180℃无化学反应发生,贮存稳定性好,不会造成所制备的聚丙烯薄膜发生黄变,且tpo熔点为89-92℃,与乙烯-醋酸乙烯酯共聚物的熔点相近,使生产时不会包裹螺杆,确保熔体挤出的稳定性,有利于在乙烯-醋酸乙烯酯共聚物熔体中分散均匀,且该熔点也与纸塑热复合的加工温度相匹配,利于功能层表层共混组分的快速流动与分散复合。

[0013]

进一步地,所述功能层表层中,所述乙烯-醋酸乙烯酯共聚物(eva)中醋酸乙烯酯(va)的含量为15-20wt%,所述乙烯-醋酸乙烯酯共聚物(eva)的熔融指数为12-18g/10min;所述功能层基体层中,所述乙烯-醋酸乙烯酯共聚物(eva)中醋酸乙烯酯(va)的含量为15-20wt%,所述乙烯-醋酸乙烯酯共聚物(eva)的熔融指数为15-25g/10min。限定所述功能层表层中,所述乙烯-醋酸乙烯酯共聚物(eva)中醋酸乙烯酯(va)的含量为15-20wt%和乙烯-醋酸乙烯酯共聚物(eva)的熔融指数控制在12-18g/10min,保证在加工生产过程中熔融流动性好,有利于所述功能层表层树脂熔体的有效挤出和在线涂覆且不会太黏,使生产顺畅,后续薄膜热复合时能够满足加工适用性要求。所述功能层基体层中,乙烯-醋酸乙烯酯共聚物(eva)中醋酸乙烯酯(va)的含量控制在15-20wt%,能够保证聚丙烯薄膜的制备过程顺畅,若乙烯-醋酸乙烯酯共聚物(eva)中的醋酸乙烯酯(va)的含量低于15wt%,所制得聚丙烯薄膜的粘合性不够,若乙烯-醋酸乙烯酯共聚物(eva)中的醋酸乙烯酯(va)的含量高于25%,则在共挤出过程中容易发生降解而拉伸破膜,以及在横向拉伸时容易粘辊而导致功能层表面印迹或破损,进而导致无法顺畅生产或薄膜无法正常使用。

[0014]

进一步地,所述芯层包括等规聚丙烯和0.2-0.8wt%乙烯-醋酸乙烯酯共聚物(eva),所述等规聚丙烯的等规度为95.5-97.5%,熔融指数为2.8-3.8g/10min;所述乙烯-醋酸乙烯酯共聚物(eva)中醋酸乙烯酯(va)的含量为8-14wt%,所述乙烯-醋酸乙烯酯共聚物(eva)的熔融指数为9-14g/10min。将所述芯层中的所述等规聚丙烯的熔融指数控制在2.8-3.8g/10min,并通过在所述芯层中添加乙烯-醋酸乙烯酯共聚物(eva),能够提高聚丙烯与功能层(由功能层表层与功能层基体层组成)eva之间的相容性及亲和力,改善薄膜的低温拉伸性能,避免聚丙烯薄膜容易出现层间剥离等问题,同时也有利于保持薄膜的柔韧性。

[0015]

进一步地,所述下表层为光亮层,所述下表层为含有聚丙烯与抗粘连剂的共混物,所述聚丙烯的等规度为95.5-97.5%,熔融指数为2.5-3.5g/10min,所述抗粘连剂在所述下表层中的含量为500-2500ppm,所述抗粘连剂为二氧化硅、聚甲基丙烯酸甲酯中的一种或多种;或者所述下表层为消光层,所述下表层为含有共聚聚丙烯、高密度聚乙烯和抗氧剂的共混物。所述下表层可根据实际应用需要选择设置为光亮层或消光层,所述下表层为光亮层时通过所述在下表层添加抗粘连剂,能够提高下表层的抗粘连性能,避免聚丙烯薄膜收解卷发粘等现象,保证收解卷顺畅。

[0016]

本发明还提供上述任一所述的聚丙烯薄膜的制备方法,包括以下步骤:将功能层基体层树脂、芯层树脂和下表层树脂,经由挤出机挤出工序共挤出加工成塑化、均化的熔体,熔体通过管道传输、过滤器过滤,经流道分配器到模头共挤出,通过流延铸片工序激冷

成厚片,厚片先经纵向拉伸工序拉伸成薄片,薄片经过一组由挤出机、模头、导辊构成的淋膜装置,将功能层表层树脂熔体通过在线涂覆工序涂覆在薄片的功能层基体层表面,再进入横向拉伸工序拉伸后成为薄膜,薄膜的厚度采用自动测厚装置控制,薄膜经在线修边工序进行修边宽度控制后,经电晕处理工序或火焰处理工序对薄膜进行单面或双面表面电晕或火焰处理,后经收卷工序牵引收成母卷,母卷经时效处理、分切工序制成薄膜成品。

[0017]

进一步地,功能层基体层树脂、芯层树脂和下表层树脂的纵向拉伸温度控制在50-140℃,拉伸比为4.5-5.5;功能层表层树脂和功能层基体层树脂的挤出温度控制在150-220℃,横向拉伸温度控制在140-160℃,拉伸比为6-10。

[0018]

进一步地,涂覆在薄片的功能层基体层表面的所述功能层表层树脂熔体的厚度为2.5-9.5μm,并控制在线修边工序前薄膜所含功能层表层的宽度小于或等于收卷母卷宽度,在线修边工序前薄膜所含功能层基体层的宽度大于收卷母卷宽度。考虑到薄膜边料在实际生产中是回收循环且光引发剂为极性材料,控制薄膜功能层表层的宽度小于或等于母卷宽度,如果所述功能层表层的边料中有光引发剂回收循环到薄膜的生产中,不利于薄膜的连续稳定生产;还考虑到为了保持薄膜具有适宜的柔韧性,须控制功能层基体层边料在线循环回收到薄膜的生产中,控制功能层基体层宽度大于收卷母卷宽度,是为了保证功能层基体层边料循环到芯层中。

[0019]

本发明的聚丙烯薄膜是通过共挤出-双向拉伸工艺制备,属于一步法,制备方法简单,与传统的bopp预涂膜的制备方法相比,可以在线调控薄膜各层的厚度且不受bopp基膜厚度的影响,由于所述功能层表层与所述功能层基体层协同组成的功能层(热熔胶层)会经过拉伸,使得热熔胶层的挤出不需要较宽的模头,涂覆所述功能层表层速度可以降低,就可以满足薄膜生产速度的要求,且制备得到薄膜产品厚度均匀性好,整体轻量化,有利于纸塑热复合薄膜的轻量化推广。

[0020]

本发明还提供一种纸塑热复合基材,包括上述任一所述的聚丙烯薄膜和设置在所述功能层表层上的纸张印刷品,由上述任一所述的聚丙烯薄膜和油墨或纸张经热压覆膜工艺,并在线经uv辐照交联工艺处理而成。

[0021]

本发明将uv辐照交联技术巧妙地应用于聚丙烯薄膜与油墨和纸张的复合,将含有适量光引发剂的功能层表层通过在线涂覆的方式引入到聚丙烯薄膜,同时对所述功能层表层和所述功能层基体层进行差异性厚度设计,所述聚丙烯薄膜与油墨或纸张经热压覆膜后,所述聚丙烯薄膜的超薄的所述功能层表层与油墨或纸张通过在线uv辐照交联后能够相互渗透形成交联网状结构,纸塑覆膜过程中功能层基体层与超薄功能层表层协同作用下获得的薄膜与油墨或纸张之间热复合界面结合力得到进一步提高,同时又保持了适宜的柔韧性,保持了包括功能层表层、功能层基体层的薄膜的整体厚度的高均匀性,改进纸塑热复合基材后道凹凸压纹、模切压印精深加工适用性的同时,使得本发明薄膜产品整体轻量化,且纸塑热复合工艺简单,环保卫生,有利于纸塑热复合薄膜的轻量化推广。

[0022]

为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

[0023]

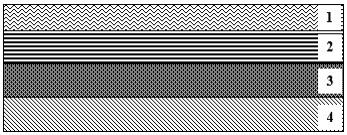

图1为本发明的聚丙烯薄膜的断面结构图;图2为本发明的聚丙烯薄膜的制备工艺流程图;其中:a为原料,b为熔体,c 为厚

片,d为薄膜,e为成品,f为挤出机挤出工序,g为流延铸片工序,h为纵向拉伸工序,i为在线涂覆工序,j为横向拉伸工序,k为电晕处理工序或火焰处理工序,l为收卷工序,m为时效处理、分切工序;图3为本发明的纸塑热复合基材的断面结构图。

具体实施方式

[0024]

下面结合附图对本发明作进一步的描述。

[0025]

请参阅图1,本发明的聚丙烯薄膜,包括依次设置的功能层表层1、功能层基体层2、芯层3和下表层4。在制备本发明的聚丙烯薄膜时,功能层基体层2、芯层3及下表层4为经双向拉伸的共挤出结构,功能层表层1通过在线涂覆的方式引入至功能层基体层2的表面上,以此四层膜体构成了本发明聚丙烯薄膜的四层结构。

[0026]

所述功能层表层1为由乙烯-醋酸乙烯酯共聚物(eva)、光引发剂、抗氧剂以及光稳定剂组成的共混物,所述光引发剂在所述功能层表层1的含量为1000-2000ppm;所述功能层基体层2为乙烯-醋酸乙烯酯共聚物(eva);所述功能层表层1、功能层基体层2中,所述乙烯-醋酸乙烯酯共聚物(eva)的熔点均为75-95℃;所述功能层表层1的厚度为0.25-0.95μm,所述功能层基体层2的厚度为1.5-5.2μm,所述薄膜的总厚度为10-20μm,所述薄膜的厚度标准偏差σ≤0.4%。

[0027]

所述抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)和β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯(抗氧剂1076)中的一种或两种,所述抗氧剂在所述功能层表层中的含量为1000-1500ppm;所述光稳定剂在所述功能层表层中的含量为2000ppm。

[0028]

所述光引发剂为二苯基-(2,4,6-三甲基苯甲酰)氧磷(tpo)。

[0029]

所述功能层表层1中,所述乙烯-醋酸乙烯酯共聚物(eva)中醋酸乙烯酯(va)的含量为15-20wt%,所述乙烯-醋酸乙烯酯共聚物(eva)的熔融指数为12-18g/10min;所述功能层基体层2中,所述乙烯-醋酸乙烯酯共聚物(eva)中醋酸乙烯酯(va)的含量为15-20wt%,所述乙烯-醋酸乙烯酯共聚物(eva)的熔融指数为15-25g/10min。

[0030]

所述芯层3包括等规聚丙烯和0.2-0.8wt%乙烯-醋酸乙烯酯共聚物(eva),所述等规聚丙烯的等规度为95.5-97.5%,熔融指数为2.8-3.8g/10min;所述乙烯-醋酸乙烯酯共聚物(eva)中醋酸乙烯酯(va)的含量为8-14wt%,所述乙烯-醋酸乙烯酯共聚物(eva)的熔融指数为9-14g/10min。

[0031]

所述下表层4为光亮层,所述下表层4为含有聚丙烯与抗粘连剂的共混物,所述聚丙烯的等规度为95.5-97.5%,熔融指数为2.5-3.5g/10min,所述抗粘连剂在所述下表层4中的含量为500-2500ppm,所述的抗粘连剂为二氧化硅、聚甲基丙烯酸甲酯中的一种或多种;或者所述下表层4为消光层,所述下表层4为含有共聚聚丙烯、高密度聚乙烯和抗氧剂的共混物。

[0032]

请参阅图2,本发明的聚丙烯薄膜的制备方法,其工艺流程为:其制备方法如下:将原料a(功能层基体层2树脂、芯层3树脂、下表层4树脂),经由挤出机挤出工序f共挤出加工成塑化、均化的熔体b,熔体b通过管道传输、过滤器过滤,经流道分配器到模头共挤出,通过流延铸片工序g激冷成厚片c,厚片c先经纵向拉伸工序h拉伸

成薄片,薄片经过一组由挤出机、模头、导辊构成的淋膜装置,将功能层表层1树脂熔体通过在线涂覆工序i涂覆在薄片的功能层基体层2表面,再进入横向拉伸工序j拉伸后成为薄膜d,薄膜d的厚度采用自动测厚装置测量,经在线修边工序进行修边宽度控制后,薄膜d经电晕处理工序或火焰处理工序k进行电晕或火焰处理后经收卷工序l牵引收成母卷,母卷经时效处理、分切工序m制成薄膜成品e。

[0033]

其中:薄膜的拉伸方法为共挤出-双向拉伸平膜法,挤出机、过滤器、模头的温度控制在220-270℃,流延铸片温度控制在15-40℃,在线涂覆单元挤出机、过滤器、模头的温度控制在150-220℃。

[0034]

在纵向拉伸过程中,功能层基体层2、芯层3树脂、下表层4树脂的拉伸温度控制在50-140℃,拉伸比为4.5-5.5;功能层表层1和功能层基体层2树脂的挤出温度控制在150-220℃;在横向拉伸过程中,功能层表层1和功能层基体层2的拉伸温度控制在140-160℃,芯层3和下表层4树脂的拉伸温度控制在150-165℃,拉伸比为6-10。涂覆在薄片的功能层基体层2表面的所述功能层表层1树脂熔体的厚度为2.5-9.5μm,并控制在线修边工序前薄膜所含功能层表层1的宽度小于或等于收卷母卷宽度,在线修边工序前薄膜所含功能层基体层2的宽度大于收卷母卷宽度。

[0035]

需要说明的是直到成品包装之前的制膜、分切工序,薄膜避免暴露在紫外光(uv)下,在分切成薄膜成品后,薄膜成品先用镀铝膜接触薄膜作为内包装,再用常规外包装,其中里层镀铝包装的目的也是保护薄膜在下游完成uv辐照加工前的有效储存。

[0036]

本发明还提供一种纸塑热复合基材,请参阅图3,包括上述任一所述的聚丙烯薄膜和设置在所述功能层表层1上的纸张印刷品5,由上述任一所述的聚丙烯薄膜与纸张印刷品5经纸塑热复合加工,并在线经uv辐照交联工艺处理而成。uv辐照交联工艺采用yfma-1200a覆膜机配套的高压汞灯,共两组,灯管功率:12w/支,长度是:1200mm,直径是:38mm,功率为18w,覆膜速度为60m/min。

[0037]

下面结合具体实施例来阐述本发明。以下实施例或对比例的所述占比均为重量百分比,以下实施例或对比例的物性指标及其测试方法如下:1、薄膜的厚度标准偏差σ通过以下公式计算:取薄膜同一方向上的n个点进行厚度的测量,每个点的厚度记为,为厚度均值。

[0038]

2、耐反折性评价方法:将已经覆膜加工成型的纸塑热复合基材下线后再23-25℃,55-65%湿度由自然冷却10分钟,裁一方形的纸塑热复合基材,选取一角,由纸张方向(里)向

薄膜方向(外)反折180℃,使直角与反折线形成一个直角三角形,用手抹平按压30秒,放开手,30秒后打开反折的直角三角形,观察反折线上的薄膜—纸张印刷品是否有泛白的外观,以及面积占比,按照外观评价标准判定“耐反折起白性”(简称“耐反折性”,下同)等级:优(无起白)、良(起白面积不超过1/5)、中(起白面积不超过1/3)、差(起白面积超过1/2)。本发明将所述实施例和对比例的聚丙烯薄膜分别与标准纸张印刷品,在覆膜机、及uv辐照加工工艺下获得的纸塑热复合基材进行纸塑剥离操作,本发明获得的聚丙烯薄膜纸塑复合基材在进行剥离时,或发生聚丙烯薄膜纸塑复合基材被整体撕烂、或发生纸张印刷品被撕烂、或发生聚丙烯薄膜被撕烂、或发生聚丙烯薄膜中芯层与功能层基体层剥离的情形,即难以实现纸张印刷品与聚丙烯薄膜有效剥离,进而无法获得剥离强度数据。起白是由复合界面分离导致的一种外观,纸塑覆膜行业中的“耐反折性”与覆膜品对专色、厚墨、实地纸张印刷品的凹凸深压纹或精深模切性能一致,故本专利采用“耐反折性”来衡量所述聚丙烯薄膜与纸张印刷品的热复合界面结合力,作为后道深加工适用性指标。

[0039]

3、标准纸张印刷品:本实施例和对比例中使用的标准纸张印刷品选用单面红色油墨层的白卡纸和单面黑色油墨的白卡纸(生产厂家:山东博汇纸业股份有限公司,其中红色为品红和青色两色100%网点套印而成,油墨层厚度为1μm;黑色为青色、品红、黄色、黑色四色100%网点套印而成,油墨层厚度为2μm)。

[0040]

4、纸塑覆膜机:关键单元为热复合组合辊,分别有直径为320μm的热压钢辊与直径为310μm的硅胶压辊组成,供应商:温州飞华印刷机械有限公司yfma-1200a全自动纸塑热复合机。

[0041]

5、uv辐照交联工艺:采用yfma-1200a覆膜机配套的高压汞灯,共两组,灯管功率:12w/支,长度是:1200mm,直径是:38mm,功率为18w,覆膜速度为60m/min。

[0042]

实施例1本实施例的聚丙烯薄膜,请参阅图1,包括依次设置的功能层表层1、功能层基体层2、芯层3和下表层4。

[0043]

本实施例的聚丙烯薄膜及其制备方法如下:(1)准备聚丙烯薄膜原料:功能层表层1:取99.45 wt%乙烯-醋酸乙烯酯共聚物(熔融指数为18.0 g/10min,va含量为20wt%,熔点为83℃)、2000ppmtpo、1500ppm抗氧剂1076与2000ppm光稳定剂(巴斯夫2020fdl)均匀混合,作为功能层表层1树脂。

[0044]

功能层基体层2:取100wt%乙烯-醋酸乙烯酯共聚物(va含量为15wt%、熔融指数为15 g/10min,熔点为95℃),作为功能层基体层2树脂。

[0045]

芯层3:取 99.8%的等规聚丙烯(等规度为95.5%、熔融指数为3.8 g/10min)和0.2wt%乙烯-醋酸乙烯酯共聚物(熔融指数为9.0 g/10min,va含量为8wt%)混合均匀,作为芯层3树脂;下表层4:取98wt%t36f聚丙烯树脂(生产厂家为中国石油化工股份有限公司,熔融指数为3.0g/10min),和2wt%ab6019pp抗粘连母料(生产厂家为苏州康斯坦普工程塑料有限公司,二氧化硅含量为5wt%),将两者混合均匀,得到下表层4树脂。

[0046]

(2)制备聚丙烯薄膜本实施例的聚丙烯薄膜采用一步法即共挤出-双向拉伸工艺制备,请参阅图2,将

原料a(功能层基体层2树脂、芯层3树脂和下表层4树脂),经由挤出机挤出工序f共挤出加工成塑化、均化的熔体b,熔体b通过管道传输、过滤器过滤,经流道分配器到模头共挤出,通过流延铸片工序g激冷成厚片c,厚片c先经纵向拉伸工序h拉伸成薄片,薄片经过一组由挤出机、模头、导辊构成的淋膜装置,将功能层表层1树脂熔体通过在线涂覆工序i涂覆在薄片的功能层基体层2表面,再进入横向拉伸工序j拉伸后成为薄膜d,薄膜d的厚度采用自动测厚装置测量,薄膜经在线修边工序进行修边宽度控制后,经电晕处理工序k进行电晕处理后经收卷工序l牵引收成母卷,母卷经时效处理、分切工序m制成薄膜成品e。其中,设备为德国bruckner 公司提供的平膜法聚丙烯薄膜生产线,主挤出机螺杆直径为 150mm,长径比为33∶1的单螺杆挤出机,辅助挤出机螺杆直径为90mm,长径比为30∶1的单螺杆挤出机。挤出机温度除喂料段为100℃外,其它各段均为245℃、过滤器各区温度均为250℃、模头各区温度均为235℃;骤冷(流延铸片)温度为25℃;纵向拉伸预热各区温度均为130℃、拉伸各区温度均为110℃、定型温度135℃,拉伸比为5;在线涂覆挤出机螺杆直径为120mm,长径比为35∶1的单螺杆挤出机,挤出机温度除喂料段为200℃ 外,其它各段均为210℃、过滤器各区温度均为220℃、模头各区温度均为 210℃,涂覆在薄片的功能层基体层2表面的功能层表层1树脂熔体的厚度为2.5μm,控制两边缘宽度以不粘横拉链夹为限;横向拉伸温度:预热各区均为150℃、拉伸各区均为140℃、定型各区均为140℃,拉伸比为10;电晕处理功率为22w

•

min/m2。

[0047]

本实施例制备得到的聚丙烯薄膜的总厚度为10μm,其中功能层表层1为0.25μm,功能层基体层2为1.5μm,芯层3为7.25μm,下表层4为1μm。

[0048]

实施例2本实施例的聚丙烯薄膜,请参阅图1,包括依次设置的功能层表层1、功能层基体层2、芯层3和下表层4。

[0049]

本实施例的聚丙烯薄膜及其制备方法如下:(1)准备聚丙烯薄膜原料:功能层表层1:取99.6 wt%乙烯-醋酸乙烯酯共聚物(熔融指数为12.0 g/10min,va含量为15wt%,熔点为95℃)、1000ppmtpo、1000ppm抗氧剂1010与2000ppm光稳定剂(巴斯夫2020fdl)均匀混合,作为功能层表层1树脂。

[0050]

功能层基体层2:取100wt%乙烯-醋酸乙烯酯共聚物(va含量为20wt%、熔融指数为25g/10min,熔点为75℃),作为功能层基体层2树脂。

[0051]

芯层3:取 99.2%的等规聚丙烯(等规度为97.5%、熔融指数为2.8 g/10min)和0.8wt%乙烯-醋酸乙烯酯共聚物(熔融指数为14.0 g/10min,va含量为14wt%)混合均匀,作为芯层3树脂。

[0052]

下表层4:取99.88wt%按重量比为45∶55配置的高密度聚乙烯(熔融指数为0.05g/10min)与乙烯-丙烯共聚物(熔融指数为8 g/10min)的共混物、1200ppm的抗氧剂(抗氧剂1010与抗氧剂168按400ppm:800ppm复配)混合均匀,作为下表层4树脂。

[0053]

(2)制备聚丙烯薄膜本实施例的聚丙烯薄膜的制备方法与实施例1基本相同,不同在于:涂覆在薄片的功能层基体层2表面的功能层表层1树脂熔体的厚度为9.5μm。

[0054]

本实施例制备得到的聚丙烯薄膜的总厚度为20μm,其中功能层表层1为0.95μm,功

能层基体层2为5.2μm,芯层3为12.25μm,下表层4为1.6μm。

[0055]

实施例3本实施例的聚丙烯薄膜,请参阅图1,包括依次设置的功能层表层1、功能层基体层2、芯层3和下表层4。

[0056]

本实施例的聚丙烯薄膜及其制备方法如下:(1)准备聚丙烯薄膜原料:功能层表层1:取99.53wt%乙烯-醋酸乙烯酯共聚物(熔融指数为16.0 g/10min,va含量为18wt%,熔点为83℃)、1500ppmtpo、1200ppm抗氧剂1010与2000ppm光稳定剂(巴斯夫2020fdl)均匀混合,作为功能层表层1树脂。

[0057]

功能层基体层2:取100wt%乙烯-醋酸乙烯酯共聚物(va含量为18wt%、熔融指数为20g/10min,熔点为83℃),作为功能层基体层2树脂。

[0058]

芯层3:取 99.4%的等规聚丙烯(等规度为96%、熔融指数为3.2 g/10min)和0.6wt%乙烯-醋酸乙烯酯共聚物(熔融指数为10.0 g/10min,va含量为10wt%)混合均匀,作为芯层3树脂。

[0059]

下表层4:取99.88wt%按重量比为45∶55配置的高密度聚乙烯(熔融指数为0.05g/10min)与乙烯-丙烯共聚物(熔融指数为8 g/10min)的共混物、1200ppm的抗氧剂(抗氧剂1010与抗氧剂168按400ppm:800ppm复配)混合均匀,作为下表层4树脂。

[0060]

(2)制备聚丙烯薄膜本实施例的聚丙烯薄膜的制备方法与实施例1基本相同,不同在于:涂覆在薄片的功能层基体层2表面的功能层表层1树脂熔体的厚度为5μm。

[0061]

本实施例制备得到的聚丙烯薄膜的总厚度为14μm,其中功能层表层1为0.5μm,功能层基体层2为3.2μm,芯层3为8.7μm,下表层4为1.6μm。

[0062]

实施例4本实施例的聚丙烯薄膜,请参阅图1,包括依次设置的功能层表层1、功能层基体层2、芯层3和下表层4。

[0063]

本实施例的聚丙烯薄膜及其制备方法如下:(1)准备聚丙烯薄膜原料:功能层表层1:取99.5wt%乙烯-醋酸乙烯酯共聚物(熔融指数为16.0 g/10min,va含量为18wt%,熔点为83℃)、1700ppmtpo、1300ppm抗氧剂1076与2000ppm光稳定剂(巴斯夫2020fdl)均匀混合,作为功能层表层1树脂。

[0064]

功能层基体层2:取100wt%乙烯-醋酸乙烯酯共聚物(va含量为18wt%、熔融指数为20g/10min,熔点为83℃),作为功能层基体层2树脂。

[0065]

芯层3:取 99.4%的等规聚丙烯(等规度为96%、熔融指数为3.2 g/10min)和0.6wt%乙烯-醋酸乙烯酯共聚物(熔融指数为10.0 g/10min,va含量为10wt%)混合均匀,作为芯层3树脂。

[0066]

下表层4:取99.88wt%按重量比为45∶55配置的高密度聚乙烯(熔融指数为0.05g/10min)与乙烯-丙烯共聚物(熔融指数为8 g/10min)的共混物、1200ppm的抗氧剂(抗氧剂1010与抗氧剂168按400ppm:800ppm复配)混合均匀,作为下表层4树脂。

[0067]

(2)制备聚丙烯薄膜

本实施例的聚丙烯薄膜的制备方法与实施例1基本相同,不同在于:涂覆在薄片的功能层基体层2表面的功能层表层1树脂熔体的厚度为4.8μm,横向拉伸比为6。

[0068]

本实施例制备得到的聚丙烯薄膜的总厚度为18μm,其中功能层表层1为0.8μm,功能层基体层2为3.8μm,芯层3为11.8μm,下表层4为1.6μm。

[0069]

对比例1本对比例的聚丙烯薄膜,其结构与实施例3相同,请参阅图1,包括依次设置的功能层表层1、功能层基体层2、芯层3和下表层4。

[0070]

本对比例的聚丙烯薄膜及其制备方法如下:(1)准备聚丙烯薄膜原料:功能层表层1:取99.85 wt%乙烯-醋酸乙烯酯共聚物(熔融指数为10 g/10min,va含量为25wt%,熔点为83℃)和1500ppm抗氧剂1076混合均匀,作为功能层表层1树脂。

[0071]

功能层基体层2:取100wt%乙烯-醋酸乙烯酯共聚物(va含量为18wt%、熔融指数为20g/10min,熔点为83℃),作为功能层基体层2树脂。

[0072]

芯层3:取 99.4%的等规聚丙烯(等规度为96%、熔融指数为3.2 g/10min)和0.6wt%乙烯-醋酸乙烯酯共聚物(熔融指数为10.0 g/10min,va含量为10wt%)混合均匀,作为芯层3树脂。

[0073]

下表层4:取99.88wt%按重量比为45∶55配置的高密度聚乙烯(熔融指数为0.05g/10min)与乙烯-丙烯共聚物(熔融指数为8 g/10min)的共混物和1200ppm的抗氧剂(抗氧剂1010与抗氧剂168按400ppm:800ppm复配)混合均匀,作为下表层4树脂。

[0074]

(2)制备聚丙烯薄膜本对比例的聚丙烯薄膜的制备方法与实施例3相同。

[0075]

本对比例制备得到的聚丙烯薄膜的总厚度为14μm,其中功能层表层1为0.5μm,功能层基体层2为3.2μm,芯层3为8.7μm,下表层4为1.6μm。

[0076]

对比例2本对比例的聚丙烯薄膜,其结构与实施例3相同,请参阅图1,包括依次设置的功能层表层1、功能层基体层2、芯层3和下表层4。

[0077]

本对比例的聚丙烯薄膜及其制备方法如下:(1)准备聚丙烯薄膜原料:功能层表层1:取97.65wt%乙烯-醋酸乙烯酯共聚物(熔融指数为16.0 g/10min,va含量为18wt%,熔点为83℃)、2wt%tpo、1500ppm抗氧剂1076与2000ppm光稳定剂(巴斯夫2020fdl)均匀混合,作为功能层表层1树脂。

[0078]

功能层基体层2:取100wt%乙烯-醋酸乙烯酯共聚物(va含量为18wt%、熔融指数为20g/10min,熔点为83℃),作为功能层基体层2树脂。

[0079]

芯层3:取 99.4%的等规聚丙烯(等规度为96%、熔融指数为3.2 g/10min)和0.6wt%乙烯-醋酸乙烯酯共聚物(熔融指数为10.0 g/10min,va含量为10wt%)混合均匀,作为芯层3树脂。

[0080]

下表层4:取99.88wt%按重量比为45∶55配置的高密度聚乙烯(熔融指数为0.05g/10min)与乙烯-丙烯共聚物(熔融指数为8 g/10min)的共混物和1200ppm的抗氧剂(抗氧剂1010与抗氧剂168按400ppm:800ppm复配)混合均匀,作为下表层4树脂。

[0081]

(2)制备聚丙烯薄膜本对比例的聚丙烯薄膜制备方法与实施例3相同。

[0082]

本对比例制备得到的聚丙烯薄膜的总厚度为14μm,其中功能层表层1为0.5μm,功能层基体层2为3.2μm,芯层3为8.7μm,下表层4为1.6μm。

[0083]

对比例3本对比例的聚丙烯薄膜,其结构与实施例4相同,请参阅图1,包括依次设置的功能层表层1、功能层基体层2、芯层3和下表层4。

[0084]

本对比例的聚丙烯薄膜及其制备方法如下:本对比例中功能层表层1、功能层基体层2、芯层3、下表层4的组分及含量实施例4相同。

[0085]

本对比例的聚丙烯薄膜制备方法与实施例4基本相同,不同在于涂覆在功能层基体层2的功能层表层1树脂熔体的厚度为18μm。

[0086]

本对比例制备得到的聚丙烯薄膜的总厚度为14μm,其中功能层表层1为3μm,功能层基体层2为2μm,芯层3为7.4μm,下表层4为1.6μm。

[0087]

对比例4本对比例的聚丙烯薄膜为bopp消光基膜与乙烯-醋酸乙烯酯共聚物(eva)热熔胶层形成的复合薄膜。

[0088]

本对比例的聚丙烯薄膜的制备方法为两步法,包括以下步骤:采用exc2300/90-b型预涂膜机(江门辉隆塑料机械有限公司)在15μm bopp消光基膜(生产厂家:广东德冠包装材料有限公司,mty15)的光面(电晕面)预涂ac剂(以聚乙烯亚胺pei为有效组分的甲醇水溶液),经烘道干燥溶剂后,涂覆乙烯-醋酸乙烯酯共聚物(熔融指数为16.0 g/10min,va含量为18wt%,熔点为83℃),同步对离模eva熔体进行臭氧处理(owa-150tb型臭氧发生器,bnp臭氧技术公司,氧气输出70升/分钟气体压强:0.3-0.4mpa),控制乙烯-醋酸乙烯酯共聚物(eva)热熔胶层厚度为5μm,乙烯-醋酸乙烯酯共聚物(eva)热熔胶层再经电晕处理,得到bopp预涂膜,即本对比例的聚丙烯薄膜。

[0089]

对比例5本对比例的聚丙烯薄膜为bopp消光基膜与含光引发剂、抗氧剂、光稳定剂的乙烯-醋酸乙烯酯共聚物(eva)热熔胶层形成的复合薄膜。

[0090]

本对比例的聚丙烯薄膜的制备方法为两步法,包括以下步骤:采用exc2300/90-b型预涂膜机(江门辉隆塑料机械有限公司)在15μm bopp消光基膜(生产厂家:广东德冠包装材料有限公司,mty15)的光面(电晕面)预涂ac剂(以聚乙烯亚胺pei为有效组分的甲醇水溶液),经烘道干燥溶剂后,涂覆99.43wt%乙烯-醋酸乙烯酯共聚物(熔融指数为16.0 g/10min,va含量为18wt%,熔点为83℃)、2500ppmtpo、1200ppm抗氧剂1010与2000ppm光稳定剂(巴斯夫2020fdl)的混合物,同步对离模eva熔体进行臭氧处理(owa-150tb型臭氧发生器,bnp臭氧技术公司,氧气输出70升/分钟气体压强:0.3-0.4mpa),控制乙烯-醋酸乙烯酯共聚物(eva)热熔胶层厚度为5μm,乙烯-醋酸乙烯酯共聚物(eva)热熔胶层再经电晕处理,得到含光引发剂的bopp预涂膜,即本对比例的聚丙烯薄膜。

[0091]

实施例5一种纸塑热复合基材,请参阅图3,包括实施例1-4任一所述的聚丙烯薄膜和设置

在所述功能层表层1上的标准纸张印刷品5。

[0092]

分别将实施例1-4制备得到的聚丙烯薄膜与所述标准纸张印刷品经纸塑热复合加工,热压复合是在13mpa,105℃下使用yfma-1200a覆膜机完成的。热压复合后随即在线进行uv辐照交联处理,uv辐照交联工艺采用yfma-1200a覆膜机配套的高压汞灯,共两组,灯管功率:12w/支,长度是:1200mm,直径是:38mm,功率为18w,覆膜速度为60m/min。

[0093]

对比例6将对比例1-5制备得到的聚丙烯薄膜与所述标准纸张印刷品经纸塑热复合加工,热压复合是在13mpa,105℃下使用yfma-1200a覆膜机完成的。热压复合后随即在线进行uv辐照交联处理, uv辐照交联工艺采用yfma-1200a覆膜机配套的高压汞灯,共两组,灯管功率:12w/支,长度是:1200mm,直径是:38mm,功率为18w,覆膜速度为60m/min。

[0094]

实施例1-4和对比例1-5的聚丙烯薄膜的性能测试结果如下:5的聚丙烯薄膜的性能测试结果如下:注:圆圈

○

表示“优”,方框

□

表示“中”,交叉

×

表示“差”。

[0095]

从实施例1-4可以看出,本发明制备的聚丙烯薄膜具有优异的耐反折性,通过uv辐照工序,纸塑覆膜过程中功能层基体层与超薄功能层表层协同作用下获得的薄膜与油墨或纸张之间热复合界面结合力得到进一步提高,同时又保持了薄膜适宜的柔韧性,保持了包括功能层表层、功能层基体层的薄膜的整体厚度的高均匀性。对比例1中的聚丙烯薄膜,其功能层表层1中未加入光引发剂(tpo),导致制备得到纸塑热复合基材的热复合界面结合力较低,使得其耐反折性不及实施例1-4;对比例2中的聚丙烯薄膜,在功能层表层1中加入了2wt%光引发剂(tpo),由于加入量超出了合适的范围,使所制得的纸塑热复合基材刚性过大,无法满足后道凹凸压纹深加工的柔韧性要求,耐反折性也不及实施例1-4;另外加入量过高易导致薄膜在拉伸过程中粘附在拉伸辊,不利于连续稳定生产。对比例3中的聚丙烯薄膜,其功能层表层1的厚度为3μm,存在含光引发剂的功能层表层1过厚的问题,在热压复合和uv辐照交联处理后,制得的纸塑热复合基材刚性过大,不利于后道凹凸压纹深加工的适宜柔韧性。对比例4的聚丙烯薄膜为传统的bopp预涂膜,其eva热熔胶层未引入光引发剂、抗

氧剂、光引发剂,亦未进行分层的差异性设计;与对比例4中传统的bopp预涂膜相比,本发明的薄膜具有适宜的柔韧性、优异的耐反折性,整体厚度均匀性更好。对比例5的聚丙烯薄膜,在eva热熔胶层中加入了0.25wt%tpo,胶层厚度为5μm,也无法获得优异的耐反折性,这是因为含光引发剂的eva热熔胶层过厚,在热压复合和uv辐照交联处理后,制得的纸塑热复合基材刚性过大,不利于后道凹凸压纹深加工的适宜柔韧性。

[0096]

另外,本发明的聚丙烯薄膜在制备过程中,通过巧妙控制在线修边工序前薄膜所含功能层表层的宽度小于或等于收卷母卷宽度,在线修边工序前薄膜所含功能层基体层的宽度大于收卷母卷宽度,使含光引发剂的薄膜功能层表层边料不循环到薄膜的生产中,利于薄膜的连续稳定生产,而功能层基体层边料在线循环回收到薄膜芯层中,相当于在薄膜的芯层中加入了少量的eva,降低芯层中聚丙烯的等规度,有利于双向拉伸,有利于薄膜具有适宜的柔韧性,使薄膜制造过程更加顺畅。从对比例4-5的杨氏模量数据也可看出,由于在预涂膜的生产过程中eva无法循环到聚丙烯基膜的芯层中,bopp预涂膜其杨氏模量相对更高。

[0097]

本发明通过对功能层表层和功能层基体层进行差异性厚度设计,薄膜与油墨或纸张经热压覆膜后,薄膜含光引发剂的超薄功能层表层与油墨或纸张通过在线辐照交联后能够相互渗透形成交联网状结构,功能层基体层与超薄功能层表层协同作用下获得的薄膜与油墨或纸张之间热复合界面结合力得到进一步提高,同时又保持了适宜的柔韧性,保持了包括功能层表层、功能层基体层的薄膜的整体厚度的高均匀性,改进纸塑热复合基材后道凹凸压纹、模切压印精深加工适用性的同时,使得本发明薄膜产品整体轻量化,且纸塑热复合工艺简单,环保卫生,有利于纸塑热复合薄膜的轻量化推广。

[0098]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,则本发明也意图包含这些改动和变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1