复合玻璃板和制造复合玻璃板的方法与流程

复合玻璃板和制造复合玻璃板的方法

1.本发明涉及制造复合玻璃板的方法。本发明还涉及复合玻璃板及其用途。

2.平视显示器(hud)目前经常用于运载工具和飞机。hud的工作原理在此通过使用成像单元来实现,该成像单元使用光学模块和投影面来投影图像,该图像被驾驶员感知为虚拟图像。如果该图像例如被作为投影面的挡风玻璃板反射,可以为用户显示重要信息,这明显改进交通安全性。

3.挡风玻璃板由通过热塑性层相互接合的两个玻璃板组成。如果挡风玻璃板应配备有特殊功能,其例如是吸收红外光、反射偏振光或红外光、导电的或用于美学目的,则有利的是使用功能性中间层或功能元件。从wo 2018/010865 a1、wo 2018/082920 a1和wo 2020/094422 a1已知使用多层复合层的复合玻璃。

4.所用的热塑性层可以由聚乙烯醇缩丁醛(pvb)组成,并以不同的厚度施加到功能性中间层上。为了不损害复合玻璃板的光学品质,所用的热塑性层必须比根据标准使用的复合玻璃中的热塑性层更薄。根据标准使用的复合玻璃具有0.38 mm或 0.76 mm的热塑性层厚度。

5.wo 2020/017502 a1公开了在外玻璃板和内玻璃板之间具有中间层的复合玻璃板,其通过热塑性层,优选pvb接合。由于中间层处太厚的热塑性层导致干扰hud图像,需要尽可能薄地施加胶粘剂层。但是,如果粘合剂层太薄地施加,可能会导致排气所需的压印不充分。这会导致复合玻璃品质变差。为了解决这个问题,公开了具有0.2

ꢀµ

m至70

ꢀµ

m的合适厚度的粘合层,其既减少hud图像的干扰、又改进层压复合玻璃板的制造过程中的排气。

6.本发明的目的是提供具有高光学品质的层压复合玻璃板。本发明的目的还在于提供其制造方法和其用途。

7.根据本发明,本发明的目的通过根据独立权利要求1的制造复合玻璃板的方法来实现。该目的进一步通过独立权利要求13和15实现。优选实施方案由从属权利要求得出。

8.本发明涉及制造复合玻璃板的方法。下面将该方法分为多个方法步骤。在第一方法步骤中,提供层序列。该层序列以下列顺序包括:第一保护层、布置在第一保护层上的功能层、布置在功能层上的内侧热塑性复合膜和布置在内侧热塑性复合膜上的第二保护层。在第二方法步骤中,从功能层上去除第一保护层。在第三方法步骤中,将外侧热塑性复合膜施加到功能层上。在第四方法步骤中,从内侧热塑性复合膜上去除第二保护层,其中在供应电离空气的情况下进行第二保护层的去除。在去除第二保护层之后,将外玻璃板布置在外侧热塑性复合膜上并将内玻璃板布置在内侧热塑性复合膜上以形成层堆叠体。在第五方法步骤中,将由第四方法步骤获得的层堆叠体层压以形成复合玻璃板。

9.在第一方法步骤中提供的层序列优选由牢固相互接合的层组成,特别地,功能层和内侧热塑性复合膜已经预层压。第一和第二保护层通过粘附层,优选胶粘剂与层序列的其它层接合。替代地,所提供的层序列也可以不牢固地相互接合,因此各个层可以松散地彼此叠置。

10.在第四方法步骤中,可以通过机械或手动操作在供应电离空气的情况下从内侧热塑性复合膜上剥除第二保护层。第二保护层优选在小于60.0秒,优选小于5.0秒,特别是小

于3.0秒的时间范围内被剥除。在剥除第二保护层之后,通过将外玻璃板布置在外侧热塑性复合膜上和将内玻璃板布置在内侧热塑性复合膜上来形成层堆叠体。布置成层堆叠体优选在小于10分钟内,特别优选小于5分钟内,特别是小于1分钟内进行。

11.在另一个优选实施方案中,在第四方法步骤中由梳型或锯齿型电离器产生该电离空气。梳型或锯齿型电离器借助高压产生氧离子。例如,可以通过电离辐射或所谓的电晕放电产生这些离子。

12.在另一个优选实施方案中,在第四方法步骤中由梳型或锯齿型电离器产生该电离空气。在第四方法步骤中通过吹气装置供应以此方式电离的空气。该吹风装置优选地包含鼓风机。

13.所述复合玻璃板优选地用作窗户玻璃板,其适用于并且被设置用于将内部空间与外部环境分隔开。在本发明的上下文中,内玻璃板是指复合玻璃板的面向内部空间(尤其是运载工具内部空间)的玻璃板。外玻璃板是指面向外部环境的玻璃板。

14.外玻璃板和内玻璃板分别具有外侧表面和内部空间侧的表面以及在它们之间延伸的环绕的侧边缘。在本发明的上下文中,外侧表面是指被设置用于在安装位置中面向外部环境的主表面。在本发明的上下文中,内部空间侧的表面是指被设置用于在安装位置中面向内部空间的主表面。外玻璃板的内部空间侧的表面和内玻璃板的外侧表面彼此面对并且在复合玻璃板中通过热塑性中间层相互接合。外侧热塑性复合膜、功能层和内侧热塑性复合膜以此顺序的布置在本发明的上下中被称为热塑性中间层。

15.所述功能层具有外侧的第一表面和内部空间侧的第二表面以及在它们之间延伸的环绕的侧边缘。在本发明的上下文中,功能层的第一表面是指被设置用于在安装位置中面向外部环境的表面。在本发明的上下文中,功能层的第二表面是指被设置用于在安装位置中面向内部空间的表面。功能层的第一表面与外侧热塑性复合膜接合,功能层的第二表面与内侧热塑性复合膜接合。

16.复合玻璃板被描述成外玻璃板的内部空间侧的表面和内玻璃板的外侧表面彼此面对并且它们通过热塑性中间层相互接合。

17.已经表明,在不使用电离空气的情况下,由于剥除保护层引起的吸引环境颗粒会导致层堆叠体受污染。在第四方法步骤中使用电离空气防止层序列的静电负荷,从而减少环境颗粒吸引到内侧热塑性复合膜上。通过在去除第二层保护层的情况下使用电离空气,使得用户能够无需使用较小iso等级的洁净室,这等于经济优势。

18.根据本发明的复合玻璃板通过层压来制造。可以通过本身已知的方法进行层压。外玻璃板、内玻璃板和位于其间的热塑性中间层相互层压,例如通过高压釜法、真空袋法、真空环法、压延法、真空层压机或其组合。外玻璃板和内玻璃板的接合在此通常在热、真空和/或压力的作用下进行。

19.在一个优选的实施变体中,层压在0.1巴至2巴,优选0.5巴至1巴的负压下进行。在这个压力范围内获得非常好的结果。

20.在另一个优选的实施变体中,通过高压釜法在800至15巴,优选10至13巴,特别是约12巴的超压下进行层压。该压力范围已被证明在高压釜法中特别有用。

21.在另一个特别优选的实施变体中,层压在120

°

c至150

°

c的温度下进行。该温度非常好地适合于层压,因为其对于许多热塑性材料而言高于其玻璃化转变温度。

22.在一个优选的实施方案中,外侧热塑性复合膜和内侧热塑性复合膜彼此独立地至少包含pvb、乙烯乙酸乙烯酯(eva)、聚氨酯(pu)或其混合物或共聚物或嵌段聚合物,优选pvb。这些材料已被证明用于复合玻璃板中的热塑性中间层而言有用,并建立与玻璃的粘附接合。因此,确保外玻璃板和内玻璃板与热塑性功能层的良好接合。

23.在一个优选的实施方案中,外侧热塑性复合膜和/或内侧热塑性复合膜不含或基本上不含增塑剂。在本发明的上下文中,“基本上不含增塑剂”是指外侧热塑性复合膜和/或内侧热塑性复合膜含有少于1%的增塑剂。这样的优点在于可以将更硬的热塑性复合膜制造,特别是挤出得更薄。在一个优选的实施方案中,热塑性复合膜因此具有尽可能少量的增塑剂,以能够将其制造得尽可能薄。

24.在一个优选的实施方案中,外侧热塑性复合膜的厚度为20

ꢀµ

m至2000

ꢀµ

m,优选300

ꢀµ

m至1000

ꢀµ

m,特别优选380

ꢀµ

m至900

ꢀµ

m,特别是510

ꢀµ

m至840

ꢀµ

m。所述范围内的中间层的效果在于有利于接合和重量。

25.外侧热塑性复合膜可以是功能性复合膜。“功能性复合膜”在此表示具有至少一种特殊功能,特别是声阻尼功能、着色功能、太阳能功能或这些功能的组合的外侧热塑性复合膜。在本发明的上下文中,“具有太阳能功能的热塑性复合膜”是指该热塑性复合膜吸收或反射红外辐射和/或uv辐射。在本发明的上下文中,具有太阳能功能的功能性复合膜是指太阳辐射被功能性复合膜吸收。在本发明的上下文中,具有着色功能的功能性复合膜是指该功能性复合膜具有着色。

26.声阻尼复合膜通常通过所谓的机械阻抗测量(mim,机械阻抗测量)来表征。这是根据iso 16940的标准化方法,由其可以通过测量固有频率来计算阻尼。根据如今的标准,将要检查的声阻尼复合膜层压在两个厚度为2.1 mm的玻璃板之间,以能够在不同的玻璃厚度的情况下进行相应比较。因此,使得本领域技术人员能够借助众所周知的标准化测量方法来选择合适的中间层。

27.机械阻抗测量最早在制造复合玻璃板后一个月进行。此外,声阻尼复合膜本身最早在其制造后一个月与厚度为2.1 mm的两个玻璃板层压以形成复合玻璃板。由此确保在测量的时刻已形成稳定状态。

28.已证明特别有利的是,将功能层与外玻璃板接合的外侧热塑性复合膜被设计为声阻尼复合膜。由此产生复合玻璃板的有利的声阻尼性能。

29.在本发明的另一个优选实施方案中,内侧热塑性复合膜的厚度为35

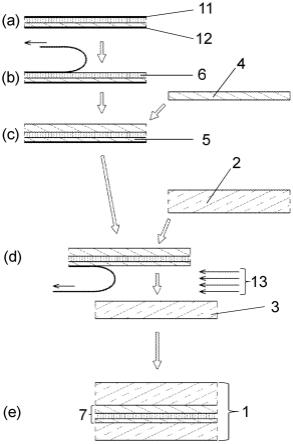

ꢀµ

m至250

ꢀµ

m,优选35

ꢀµ

m至150

ꢀµ

m,特别优选35

ꢀµ

m至100

ꢀµ

m,特别是35

ꢀµ

m至50

ꢀµ

m。

30.通过将内侧热塑性复合膜的厚度选择为大于 35

ꢀµ

m,可以使由于在热塑性中间层和内玻璃板之间嵌入颗粒而导致的光学缺陷最少化。在复合玻璃板的制造过程中,较高的厚度吸收直径为25

ꢀµ

m或更小的颗粒,由此在层压该层堆叠体以形成复合玻璃板时不出现点状区域。点状区域表示在复合玻璃板中以可与复合玻璃板的其余部分区分开的可见点形式出现的光学缺陷。通过热塑性中间层对所述一个或多个颗粒的完全吸收,产生复合玻璃板的改进的光学品质。

31.当非常洁净的环境空气有利时,则使用洁净室。医疗领域、生产车间或研究领域中可能是这种情况。洁净室是可精确控制温度、湿度和空气压力的封闭室。此外,还可以减少由于空气中和表面上的颗粒引起的污染。这种污染的原因尤其包括人类用户以及所使用的

器具和工艺等。各个洁净室的分级根据每立方米空气中的颗粒数量和尺寸来进行。根据en iso 14644 (en

ꢀ‑ꢀ

欧洲标准,iso

ꢀ‑ꢀ

国际标准化组织)的分级系统,将洁净室根据污染情况分为1至9的不同等级。例如,iso 8级洁净室允许每立方米空气包含例如3520000个直径≥ 0.5

ꢀµ

m的颗粒、 832000个直径≥ 1.0

ꢀµ

m的颗粒和29300个直径≥ 5.0

ꢀµ

m的颗粒。为了也可以近似估计较大颗粒的数量,下列公式已被证明有用:参数cn表示每立方米空气中大于或等于所考虑的颗粒尺寸的颗粒的最大允许浓度,其四舍五入到最接近的整数。参数n是iso等级的分级编号。n不允许大于9,并且iso等级之间的值可以通过0.1作为最小可能的增量示出。参数d是以微米为单位的所考虑的颗粒尺寸。

32.已可以发现,在使用厚度《 35

ꢀµ

m的内侧热塑性复合膜时,iso 5级洁净室是必要的,以使复合玻璃板上点状区域的出现域最少化。

33.在一个优选实施方案中,在iso 8级洁净室中制造复合玻璃板时使用厚度为35

ꢀµ

m至250

ꢀµ

m的内侧热塑性复合膜。已表明,统计观察而言,在iso 8 级洁净室中每立方米空气存在约1000 个直径≤ 25

ꢀµ

m的颗粒和2个直径≤ 500

ꢀµ

m的颗粒。还表明,统计观察而言,在iso 5级洁净室中每立方米空气存在仅1个直径≤ 25

ꢀµ

m的颗粒。通过使用厚度为35

ꢀµ

m至250

ꢀµ

m的内侧热塑性复合膜,复合玻璃板的制造可以在iso 8级洁净室中进行,其中获得特别好的结果。

34.在一个优选的方法变体中,使用iso 5、6、7或8级洁净室,优选iso 8级洁净室来制造复合玻璃板。在复合玻璃板的制造中使用具有较大iso等级的洁净室意味着经济优势,因为对环境空气洁净度提出的要求较低。还可以使操作方式变容易,因为在使用iso等级较小的洁净室时,人类用户需要更加小心。

35.在本发明的一个优选实施方案中,功能层具有诸如红外吸收、红外反射、偏振光反射、美学和/或特定着色、导电性或它们的组合之类的性能。这些性能对于具有光学要求的各种应用而言非常有利。功能层还可以具有防雾涂层(也被称为防雾)。在本发明的上下文中,防雾涂层是指透明表面的特殊表面处理,其防止水蒸气作用下的雾化,即冷凝。优选地,防雾涂层包含降低水的表面张力和/或水与经涂覆的表面的界面张力的润湿剂。优选地,所述润湿剂是表面活性剂。替代地,防雾涂层包含其中嵌入纳米颗粒的聚合物膜。优选地,防雾涂层由其中嵌入纳米颗粒的聚合物膜组成。纳米颗粒优选由至少95%的氧化硅组成。

36.在另一个优选的实施方案中,功能层是辐射率降低层。辐射率降低层是指热辐射反射层。这样的层通常也称为低辐射层或低辐射率层。它具有避免热量辐射到内部空间(来自玻璃板本身的热辐射)以及避免热量从内部空间辐射出去的功能。在本发明的上下文中,辐射率被理解为是指根据标准en 12898:2019在283 k下热辐射的标准辐射率。辐射率降低层是本领域技术人员已知的。它们例如可以如wo2018206236a1中所公开那样设计。

37.在本发明的一个优选实施方案中,功能层由无缝的平坦层组成,该层基于pet-(聚对苯二甲酸乙二醇酯)聚合物层,具有反射和/或吸收性能和/或具有特定和/或美学着色和/或导电性。功能层的导电性优选可以通过在功能层上具有金属的,优选银和/或铜的涂层来实现。由此产生改进的适用性,例如在hud系统中。

38.可用作虚拟图像的投影面的区域被称为hud系统。为此,在复合玻璃板后方安装传感器。光学模块将图像照射到传感器上,在其光路中存在复合玻璃板。图像可以被复合玻璃板中所用的反射性功能层反射。用户,例如载人机动车的驾驶员可以在视觉上感知被反射的图像。重要信息可以通过该图像传输给驾驶员,例如所用运载工具的速度或导航消息。

39.在本发明的一个特别优选的实施方案中,功能层是具有针对p偏振辐射的反射性能的反射膜。反射膜可以是具有反射涂层的载体膜或反射性聚合物膜。反射涂层优选包括至少一个基于金属的层或具有交替折射率的纯介电层序列。所述基于金属的层优选包含银和/或铝或由其组成。介电层序列优选包含氮化硅、氧化硅和/或氧化锌。反射性聚合物膜优选包含介电聚合物层或由其组成。介电聚合物层优选包含pet。这种组成的功能层适用于反射射到该层上的可见光谱范围内的p偏振光。该功能层在此优选反射p偏振光的至少5%,特别优选至少10%,尤其是20%。在该实施方案中,所述复合玻璃板优选用作具有p偏振hud的运载工具中的挡风玻璃板。该复合玻璃板是投影装置的一部分,其中功能层被投影器照射。由投影器产生的p偏振辐射图像在功能层上反射。投影器的辐射优选以45

°

至75

°

,尤其是60

°

至70

°

的入射角射到复合玻璃板上。在功能层上反射的图像可以作为虚拟图像被乘客,特别是驾驶员感知。由于与根据标准使用的热塑性复合膜相比内部空间侧的热塑性复合膜的厚度更薄,根据本发明的复合玻璃板在hud系统中的使用是特别合适的。如在根据标准使用的热塑性复合膜中使用的热塑性复合膜厚度可能会损害复合玻璃板的光学品质。

40.入射角是投影器辐射的入射矢量与hud区域的几何中心中的面法线之间的角度。由于对于hud投影装置而言典型的约65

°

的入射角相对接近空气-玻璃-过渡的布鲁斯特角(57.2

°

,钠钙玻璃),因此投影器发射的辐射的p偏振辐射比例几乎不被玻璃板表面反射。

41.所述功能层优选包含具有可电切换或可电调节的光学性能的功能元件或由其组成。例如,功能元件可以是聚合物分散液晶膜(pdlc)、有机发光二极管(oled)或液晶显示器(lcd)。

42.在pdlc功能层中,活性层包含嵌入到聚合物基质中的液晶。如果不对pdlc功能层的平面电极施加电压,则液晶以无序方式取向,这导致穿过活性层的光发生强烈散射。如果向平面电极施加电压,则液晶朝着共同方向取向,并且穿过活性层的光的透射率增加。原则上也可能的是,在pdlc功能层的平面电极上没有施加电压时液晶具有有序状态,并且在pdlc功能层的平面电极上施加电压时液晶处于无序状态。

43.在有机发光二极管(oled)的情况下,功能层包含电致发光材料,特别是有机电致发光材料,其发光通过施加电压被激发。电致发光功能层可以用作简单的光源或作为具有任意显示的显示器产生。这样的显示器可以例如用于挡风玻璃板中,以便为驾驶员插播信息。例如,可以显示当前速度或其它的状态参数。替代地,显示来自指向后方的摄像机的图像,以代替后视镜。当然,在显示器的情况下,各自总体上具有相同电位的简单平面电极是不够的——相反,必须单独控制各个像素。为此所需的措施本身对于本领域技术人员而言是已知的,并且oled显示膜是可商购的。

44.在液晶显示器(lcd)的情况下,功能层包含液晶活性层,其在施加特定电压时影响穿过功能层的光的偏振方向。

45.功能层优选具有20

ꢀµ

m至120

ꢀµ

m,特别优选30

ꢀµ

m至90

ꢀµ

m,非常特别优选55

ꢀµ

m至75

ꢀµ

m的厚度。功能层的这些厚度已被证明是特别有利的。

46.在一个优选实施方案中,第一保护层和第二保护层彼此独立地至少包含聚丙烯(pp)或聚乙烯(pe)、它们的共聚物或嵌段聚合物。该保护层尤其用于保护功能层免受污垢或刮擦。在层压以形成复合玻璃板时,必须在层压之前去除该保护层。

47.在另一个优选实施方案中,第一保护层和第二保护层彼此独立地至少包含pp或pe或其衍生物。此外,内部空间侧的热塑性复合膜含有厚度为35

ꢀµ

m至50

ꢀµ

m的pvb。已可发现,特别是在从热塑性pvb复合膜上去除含pp或含pe的保护层时可能发生静电负荷,这会导致吸引环境颗粒。当所述第一保护层和/或第二保护层包含pp或pe或由其组成时,根据本发明的方法是特别有效的。

48.在一个优选实施方案中,外玻璃板和/或内玻璃板可以包含石英玻璃、硼硅酸盐玻璃、钠钙玻璃或聚乙烯、聚丙烯、聚碳酸酯、聚甲基丙烯酸甲酯、聚苯乙烯、聚酰胺、聚酯或聚氯乙烯或由其组成。内玻璃板和外玻璃板优选由钠钙玻璃制成。内玻璃板和外玻璃板可以彼此独立地是清澈或着色的。

49.外玻璃板和内玻璃板可以是平坦的玻璃(平板玻璃)。这尤其对于用于建筑物领域而言是合适的。替代地,外玻璃板和内玻璃板也可以是弯曲的。这尤其对于用于运载工具领域而言是合适的。

50.内玻璃板和外玻璃板可以具有相同的厚度或不同的厚度。优选地,使用厚度为0.8 mm至5.0 mm,优选1.4 mm至2.5 mm的玻璃板。例如,使用1.6 mm或 2.1 mm的标准厚度。然而也可能的是,外玻璃板和/或内玻璃板具有0.55 mm或0.7 mm的厚度。

51.内玻璃板和/或外玻璃板可以具有本身已知的其它合适的涂层,例如防粘涂层、着色涂层、抗反射涂层、抗刮擦涂层或低辐射涂层(即辐射率降低涂层)。经涂覆的玻璃的实例是低辐射玻璃(低辐射率玻璃)。

52.在一个优选实施方案中,内侧热塑性复合膜具有0.2 mrad至1 mrad的楔角(α)。内侧热塑性复合膜的厚度从一个边缘到另一边缘持续增加。例如,在从挡风玻璃板的下边缘到上边缘的竖直走向中。由此形成的楔角改进将复合玻璃板用于hud系统。在内侧热塑性复合膜中使用楔角改进hud系统中的图像品质。

53.本发明还涉及通过根据本发明的方法制造或可制造的复合玻璃板。

54.本发明涉及根据本发明的复合玻璃板,其包含厚度为300

ꢀµ

m至1000

ꢀµ

m,优选380

ꢀµ

m至900

ꢀµ

m,特别优选510

ꢀµ

m至840

ꢀµ

m的外侧热塑性复合膜,厚度为55

ꢀµ

m至75

ꢀµ

m,优选55

ꢀµ

m至60

ꢀµ

m的功能层和厚度为35

ꢀµ

m至250

ꢀµ

m,优选35

ꢀµ

m至150

ꢀµ

m,特别优选35

ꢀµ

m至50

ꢀµ

m的内侧热塑性复合膜。

55.本发明涉及根据本发明的复合玻璃板在水陆空交通运输工具中,特别是在机动车中,例如作为挡风玻璃板、后玻璃板、侧玻璃板和/或玻璃顶,优选作为挡风玻璃板或作为功能性和/或装饰性单件,以及作为家具、器具和建筑物中的构件的用途。

56.本发明的实施例在附图中示出并且在下文中更详细地描述。该图是简化的并且不按真实比例。

57.显示了:图1在层压前(a)和层压后(b)穿过根据现有技术的复合玻璃板的边缘区域的竖直纵向截面,图2在层压前(a)和层压后(b)穿过根据本发明的复合玻璃板的边缘区域的竖直纵

向截面,图3通过中间阶段制造根据本发明的复合玻璃板的方法步骤。

58.以下参考附图根据结构和任选也根据所示本发明的操作模式来解释本发明。

59.图1显示了在层压前(a)和层压后(b)穿过根据现有技术的复合玻璃板1的局部的竖直纵向截面。

60.复合玻璃板1以图a中的所示顺序包括具有外侧表面i和内部空间侧的表面ii的外玻璃板2、外侧热塑性复合膜4、具有第一表面v和第二表面vi的功能层6、内侧热塑性复合膜5和具有外侧表面iii和内部空间侧的表面iv的内玻璃板3。将图a中的层堆叠体层压以形成图b中的复合玻璃板1。

61.第一颗粒8位于外玻璃板2和外侧热塑性复合膜4之间,且第二颗粒9位于内玻璃板3和内侧热塑性复合膜5之间。颗粒8和9来自环境空气的污染。在图b中,由第二颗粒9产生层压复合玻璃板1中的点状区域10。点状区域10是复合玻璃板1完成后呈可见点形式的光学缺陷。颗粒8在层压复合玻璃板中不导致可见点,因为外侧热塑性复合膜4相比于较薄的内侧热塑性复合膜5而言较厚并且对于颗粒较不敏感。

62.复合玻璃板1例如可以用作挡风玻璃板。外玻璃板2和内玻璃板3例如由钠钙玻璃构成。外玻璃板2例如具有2.1 mm的厚度;内玻璃板3例如具有1.6 mm的厚度。外侧热塑性复合膜4例如是0.81 mm厚度的pvb膜,其优选具有声阻尼性能。内侧热塑性复合膜5例如由厚度为20

ꢀµ

m的pvb膜构成。功能层6例如是基于聚对苯二甲酸乙二醇酯(pet)的聚合物层,其具有诸如红外吸收、红外反射、偏振光反射、防雾涂层、美学和/或特定着色、导电性或这些功能的组合之类的各种功能。例如,功能层6具有75

ꢀµ

m的厚度。颗粒8、9是来自iso 8级洁净室中存在的空气的环境颗粒。在根据en iso 14644分级系统的iso 8 级洁净室中,存在29300个直径≥ 5.0

ꢀµ

m的颗粒。例如,颗粒8、9的直径为25

ꢀµ

m。

63.外侧热塑性复合膜4与功能层6和内侧热塑性复合膜5可以概括为术语热塑性中间层7。内侧热塑性复合膜5例如25

ꢀµ

m的厚度比外侧热塑性复合膜4的810

ꢀµ

m的厚度薄一个数量级。由此可能在稍后的层压时产生由于颗粒9造成的点状区域10。

64.图2显示了在层压前(a)和层压后(b)穿过根据本发明的复合玻璃板1的局部的竖直纵向截面。图2显示了与图1所示的基本相同的特征,除了内侧热塑性复合膜5在此根据本发明更厚,其优选具有50

ꢀµ

m的厚度。由于内侧热塑性复合膜5的厚度增加,第二颗粒9完全被内侧热塑性复合膜5吸收。由于吸收第二颗粒9,点状区域10在复合玻璃板1完成之后不作为光学缺陷出现。图2还显示了通过根据图3的根据本发明的方法制造的复合玻璃板1。与现有技术相比,根据本发明的复合玻璃板1的光学性能因此可以得到改进。

65.图3显示了制造复合玻璃板1的根据本发明的方法的方法步骤,其中初始阶段和各个中间阶段由穿过边缘区域的竖直纵向截面示出。

66.在第一和第二方法步骤(a)和(b)中,显示了从所提供的初始阶段(a)转变到第一中间阶段(b)。初始阶段(a)的各个组件的布置从保护层11开始,该保护层施加到功能层6的表面v上。在功能层6的第二表面vi上施加内侧热塑性复合膜5,其又被保护层12覆盖。在方法步骤(b)中,去除保护层11,由此使功能层6的第一表面v暴露。分析表明,只有被内侧热塑性复合膜5覆盖的功能层6的第二表面vi倾向于由颗粒污染引起的光学缺陷。光学缺陷的原因是由于内侧热塑性复合膜5的厚度相比于外侧热塑性复合膜4而言更薄。因此,在该步骤

中没有去除保护层12。

67.初始阶段(a)优选包括含pet的功能层6以及内侧热塑性复合膜5和第一保护层11和第二保护层12。功能层6具有例如75

ꢀµ

m的厚度。内侧热塑性复合膜5例如为50

ꢀµ

m厚度的pvb膜。例如,第一保护层11和第二保护层12由pp或pe化合物构成。

68.在第三方法步骤(c)中,将外侧热塑性复合膜4布置在功能层6的第一表面v上。外侧热塑性复合膜4例如是0.81 mm厚度的具有声阻尼性能的pvb膜。

69.在第四方法步骤(d)中,去除第二保护层12,并且优选此后紧接着将现有的中间阶段转移到外玻璃板2和内玻璃板3上,其中外玻璃板2以内部空间侧的表面ii且内玻璃板3以外部空间侧的表面iii压制到热塑性中间层7上。在供应电离空气13的情况下从内侧热塑性复合膜5上剥除保护层12,以便补偿在去除第二保护层12时的静电负荷。由于电离空气13用于去除第二保护层12并且功能层6以及外侧热塑性复合膜4和内侧热塑性复合膜5在去除后的30.0秒内组装到内玻璃板3和外玻璃板2中的事实,基本上避免了来自环境颗粒的污染。电离空气13例如通过使用锯齿型电离器的电晕放电产生,并且在去除保护层12时优选通过鼓风机供应。外玻璃板2和内玻璃板3例如由钠钙玻璃构成。外玻璃板2例如具有2.1 mm的厚度;内玻璃板3例如具有1.6 mm的厚度。

70.在第五方法步骤(e)中,将产生的层堆叠体层压以形成复合玻璃板1。图3的复合玻璃板1根据第五方法步骤(e)显示了图2中的根据本发明的复合玻璃板1。所有方法步骤(a)至(e)优选在iso 8级洁净室中进行。例如,iso 8级洁净室是根据en iso 14644分级所使用的室。洁净室是可以控制温度、湿度和空气压力的封闭室。此外,还可以减少由空气中和表面上的颗粒造成的污染。在iso 8级洁净室中,不允许每立方米空气存在大于29300个直径≥ 5.0

ꢀµ

m的颗粒。

71.复合玻璃板1根据图3中的根据本发明的方法制造,其具有比50

ꢀµ

m薄的内侧热塑性复合膜5。在根据图3中的根据本发明的方法进行制造时,没有形成光学缺陷。

实施例

72.使用根据图3的根据本发明的方法制造根据图2的根据本发明的复合玻璃板1。在第一方法步骤(a)中,首先提供以下列顺序由第一保护层11、功能层6、内侧热塑性复合膜5和第二保护层12构成的初始阶段。通过在方法步骤(b)中手动剥除第一保护层11,将初始阶段转变到第一中间阶段。在第三方法步骤(c)中,通过将外侧热塑性复合膜4布置到功能层6的第一表面v上来制造第二中间阶段。在第四方法步骤(d)中,从内侧热塑性复合膜5上去除第二保护层12,其中同时根据本发明将电离空气13供应到第二中间阶段上。同样在供应电离空气13的情况下,在去除第二保护层12后将外玻璃板2布置到外侧热塑性复合膜4上和将内玻璃板3布置到内侧热塑性复合膜5上以形成层堆叠体。在第五方法步骤(e)中,将该层堆叠体层压以形成复合玻璃板1。随后评估复合玻璃板1是否具有点状(点)形式的光学缺陷。发现的点状形式的光学缺陷的数量并不显著并且不妨碍复合玻璃板1的使用。由于轻微的光学缺陷,复合玻璃板1被归类为“高品质”。结果总结在表1中。

73.对比例对比例与根据本发明的实施例的区别在于第四方法步骤(d)的配置。此外,与实施例同样地进行对比例。在方法步骤(d)中,没有向第二中间阶段供应电离空气13,并且同样

在没有供应电离空气13的情况下布置以形成层堆叠体。除此之外,该方法对应于图1中的方法。结果总结在表1中。

74.表1 显著数量的点状形式的光学缺陷实施例否对比例是与对比例中的复合玻璃板相反,实施例中的根据本发明的复合玻璃板几乎没有至没有可见点形式的光学缺陷。作为两个实施例的复合玻璃板之间的高品质光学差异的原因,可以提到在剥除第二保护层12过程中和之后的第二中间阶段的静电负荷。由于剥除造成的第二中间阶段的静电负荷导致吸引环境颗粒,它们嵌入在内玻璃板3和热塑性中间层7之间。在第五方法步骤(e)中层压之后,在复合玻璃板上由于这些嵌入物产生可见点形式的光学缺陷。在该实施例中,这一问题通过在第四方法步骤(d)中根据本发明供应电离空气13而得到解决。

75.因此,制造复合玻璃板的根据本发明的方法将可行的操作方式与所制造的复合玻璃板的高光学品质相结合。该结果对于本领域技术人员来说是出乎意料和令人惊讶的。

76.附图标记列表:1

ꢀꢀꢀꢀ

复合玻璃板2

ꢀꢀꢀꢀꢀ

外玻璃板3

ꢀꢀꢀꢀꢀ

内玻璃板4

ꢀꢀꢀꢀꢀ

外侧热塑性复合膜5

ꢀꢀꢀꢀꢀ

内侧热塑性复合膜6

ꢀꢀꢀꢀꢀ

功能层7

ꢀꢀꢀꢀꢀ

热塑性中间层8

ꢀꢀꢀꢀꢀ

第一颗粒9

ꢀꢀꢀꢀꢀ

第二颗粒10

ꢀꢀꢀ

点状区域11

ꢀꢀꢀ

第一保护层12

ꢀꢀꢀ

第二保护层13

ꢀꢀꢀ

电离空气a

ꢀꢀꢀꢀꢀ

层压前的复合玻璃板1b

ꢀꢀꢀꢀꢀ

层压后的复合玻璃板1i

ꢀꢀꢀꢀꢀ

外玻璃板2的外侧表面ii

ꢀꢀꢀꢀ

外玻璃板2的内部空间侧的表面iii

ꢀꢀꢀ

内玻璃板3的外侧表面iv

ꢀꢀꢀꢀ

内玻璃板3的内部空间侧的表面v

ꢀꢀꢀꢀꢀ

功能层6的第一表面vi

ꢀꢀꢀꢀ

功能层6的第二表面(a)

ꢀꢀꢀ

第一方法步骤(b)

ꢀꢀꢀ

第二方法步骤

(c)

ꢀꢀꢀ

第三方法步骤(d)

ꢀꢀꢀ

第四方法步骤(e)第五方法步骤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1