一种代塑纸的生产工艺的制作方法

1.本发明涉及造纸技术领域,尤其涉及一种代塑纸的生产工艺。

背景技术:

2.塑料薄膜制品是日常生活中不可或缺的物品,为我们的生活提供了诸多便利,但是其也存在着很多弊端。塑料从制作生产到废弃处理都会对环境产生极大污染,为了减小塑料带来的污染,亟需发明一种塑料薄膜的替代品,既可以保留塑料薄膜轻薄、耐磨、耐弯折、抗拉性强、可塑性强的特点,又要保证对环境无污染并且降低成本。现有技术中存在使用防水纸张代替塑料薄膜的设计,但是纸张的强度很难达到塑料薄膜的效果,以快递包装袋以及地面覆膜为例,以纸制袋代替塑料袋包装快递无法承受快递运输过程中磕碰与拉扯,纸制袋往往会出现破裂的情况,同时也无法达到塑料袋的防水等级,地面覆膜同理,现有纸制膜相较于塑料薄膜更容易破裂。目前,发明并生产一种代塑纸(即可代替塑料薄膜的纸)是非常有必要的。

技术实现要素:

3.为了解决上述问题,本发明的目的是提供代塑纸的生产工艺。在抄前池内加入可降解调温化纤,该纤维提高了纸张的拉力与弹性;在流浆箱和脱水成型网部之间设置纤维定向预弹处理器,将造纸用的直纤维进行弯曲,弯曲后的纤维使纸张具有一定的弹性,在受到撞击时会产生一定的形变和回弹,相对于现有纸张具有更高的强度;在施胶部加入包含蜡或硅油的施胶剂,增强纸张的耐破、耐磨以及防水性能。

4.为实现上述目的,本发明提出了一种代塑纸的生产工艺,包括如下步骤:

5.s1、将原料浆进行磨浆打浆处理;

6.s2、将磨浆打浆后的浆料送入抄前池,在抄前池内加入可降解调温化纤;

7.s3、将在抄前池内形成的纸浆送入流浆箱,对经过流浆箱后的纸浆内的直纤维做弯曲处理,纤维弯曲度为22

°

~28

°

,弯曲方向不定向;

8.s4、纸浆脱水成型,压榨水分并进行第一次烘干;

9.s5、将脱水烘干后的纸浆送入施胶部,施胶剂中包含蜡或硅油,每吨纸浆加入蜡或硅油的量为50公斤~70公斤;

10.s6、进行第二次烘干,之后在卷纸机内进行卷曲作业。

11.在纸浆中加入可降解调温化纤提高了纸张的拉力与弹性,并且纤维可降解,不会对环境造成污染,将纤维做弯曲处理进一步提高了纸张的拉力与弹性的同时增强了纸张的抗冲击性和耐磨性,22

°

~28

°

是纤维弯曲度的最佳范围,既保证了纸张的强度,又不会使纤维断裂,弯曲方向不定向的设计提升了抗拉强度;施胶剂中加入蜡或硅油增强纸张的耐破、耐磨以及防水性能。

12.进一步的,在步骤s1中,原料浆为长纤维化学浆,长纤维化学浆占原料总量的30%~90%。

13.进一步的,在步骤s2中,可降解调温化纤包括涤纶。

14.进一步的,在步骤s3中,流浆箱后设置纤维定向预弹处理器,用于将纸浆内的直纤维做弯曲处理。

15.进一步的,在步骤s5中,硅油为含氢硅油、聚醚硅油、氨基硅油、二甲基硅油中的一种或几种。

16.进一步的,在步骤s1中,磨浆打浆过程中,控制打浆度36~38

°

sr,湿重10~12g。

17.进一步的,在步骤s4中,第一次烘干的温度设置在86℃~90℃。

18.进一步的,在步骤s4中,第二次烘干的温度设置在103℃~107℃。

附图说明

19.此处所说明的附图仅仅用来辅助本领域技术人员理解本发明的技术方案,本发明结合附图说明的示意性实施例仅仅用于解释本发明的技术方案,并不构成对本发明的不当限定。在附图中:

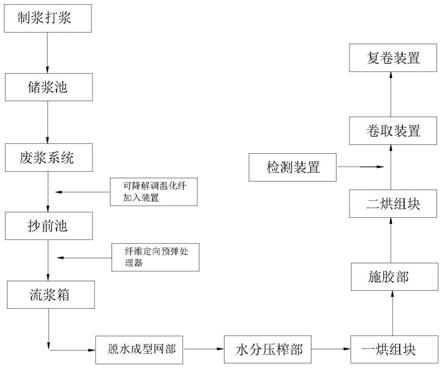

20.图1为本发明实施例提供的一种代塑纸的生产工艺的流程图;

21.图2为本发明实施例提供的纤维弯曲度与纸张强度的关系图。

具体实施方式

22.为了更清楚的阐释本发明的整体构思,下面结合说明书附图以示例的方式进行详细说明。

23.在本发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

24.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

25.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是通信;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

26.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。在本说明书的描述中,参考术语“一个方案”、“一些方案”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该方案或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个方案或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的方案或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个方案或示例中以合适的方式

结合。

27.实施例1:

28.图1为本发明实施例提供的一种代塑纸的生产工艺的流程图,如图1所示,本发明提出了一种代塑纸的生产工艺,包括如下步骤:

29.s1、用常用制浆方法制造长纤维化学浆,长纤维化学浆占原料总量的30%,之后对纸浆进行磨浆打浆处理,将打浆度控制在36

°

sr,湿重控制在11g。

30.s2、将磨浆打浆后的浆料送入储浆池静置,之后通过废浆系统将废浆导出,做环保处理。将去除废浆的浆料送入抄前池,设置可降解调温化纤加入装置向抄前池内加入可降解调温化纤,可降解调温化纤涤纶含量为90%,其余10%为植物纤维;

31.s3、将在抄前池内形成的纸浆送入流浆箱,使用纤维定向预弹处理器对经过流浆箱后的纸浆内的直纤维做弯曲处理,纤维弯曲度为25

°

,弯曲方向不定向;

32.s4、纸浆脱水成型,压榨水分并进行第一次烘干,温度设置在88℃;

33.s5、将脱水烘干后的纸浆送入施胶部,施胶剂中使用蜡,每吨纸浆加入蜡的量为50公斤;

34.s6、进行第二次烘干,温度设置在105℃,之后在卷纸机内进行卷曲作业。

35.图2为本发明实施例提供的纤维弯曲度与纸张强度的关系图,如图2所示,经过多次实验,纤维弯曲度为25

°

时,纸张强度最高。并且纤维可降解,不会对环境造成污染,将纤维做弯曲处理进一步提高了纸张的拉力与弹性的同时增强了纸张的抗冲击性和耐磨性,25

°

是纤维弯曲度的最佳值,既保证了纸张的强度,又不会使纤维断裂,弯曲方向不定向的设计提升了抗拉强度。打浆度控制在36

°

sr,湿重控制在11g,使纸浆原料混合更加均匀,强度达到最佳。加入涤纶保证了纸张的强度。第一次烘干,温度设置在88℃,第二次烘干,温度设置在105℃,有利于纸张的成型,同时保证了纸张的强度。

36.实施例2:

37.图1为本发明实施例提供的一种代塑纸的生产工艺的流程图,如图1所示,本发明提出了一种代塑纸的生产工艺,包括如下步骤:

38.s1、用常用制浆方法制造长纤维化学浆,长纤维化学浆占原料总量的60%,之后对纸浆进行磨浆打浆处理,将打浆度控制在37

°

sr,湿重控制在10g。

39.s2、将磨浆打浆后的浆料送入储浆池静置,之后通过废浆系统将废浆导出,做环保处理。将去除废浆的浆料送入抄前池,设置可降解调温化纤加入装置向抄前池内加入可降解调温化纤,可降解调温化纤涤纶含量为70%,其余30%为混合纤维;

40.s3、将在抄前池内形成的纸浆送入流浆箱,使用纤维定向预弹处理器对经过流浆箱后的纸浆内的直纤维做弯曲处理,纤维弯曲度为23

°

,弯曲方向不定向;

41.s4、纸浆脱水成型,压榨水分并进行第一次烘干,温度设置在87℃;

42.s5、将脱水烘干后的纸浆送入施胶部,施胶剂中使用蜡,每吨纸浆加入含氢硅油和聚醚硅油各35公斤;

43.s6、进行第二次烘干,温度设置在104℃,之后在卷纸机内进行卷曲作业。

44.纸张强度高,并且纤维可降解,不会对环境造成污染,将纤维做弯曲处理进一步提高了纸张的拉力与弹性的同时增强了纸张的抗冲击性和耐磨性,既保证了纸张的强度,又不会使纤维断裂,弯曲方向不定向的设计提升了抗拉强度。

45.实施例3:

46.图1为本发明实施例提供的一种代塑纸的生产工艺的流程图,如图1所示,本发明提出了一种代塑纸的生产工艺,包括如下步骤:

47.s1、用常用制浆方法制造长纤维化学浆,长纤维化学浆占原料总量的70%,之后对纸浆进行磨浆打浆处理,将打浆度控制在36

°

sr,湿重控制在12g。

48.s2、将磨浆打浆后的浆料送入储浆池静置,之后通过废浆系统将废浆导出,做环保处理。将去除废浆的浆料送入抄前池,设置可降解调温化纤加入装置向抄前池内加入可降解调温化纤,可降解调温化纤涤纶含量为60%,其余40%为混合纤维;

49.s3、将在抄前池内形成的纸浆送入流浆箱,使用纤维定向预弹处理器对经过流浆箱后的纸浆内的直纤维做弯曲处理,纤维弯曲度为24

°

,弯曲方向不定向;

50.s4、纸浆脱水成型,压榨水分并进行第一次烘干,温度设置在88℃;

51.s5、将脱水烘干后的纸浆送入施胶部,施胶剂中使用蜡,每吨纸浆加入含聚醚硅油、氨基硅油、二甲基硅油各20公斤;

52.s6、进行第二次烘干,温度设置在105℃,之后在卷纸机内进行卷曲作业。

53.纸张强度高,并且纤维可降解,不会对环境造成污染,将纤维做弯曲处理进一步提高了纸张的拉力与弹性的同时增强了纸张的抗冲击性和耐磨性,既保证了纸张的强度,又不会使纤维断裂,弯曲方向不定向的设计提升了抗拉强度。

54.实施例4:

55.图1为本发明实施例提供的一种代塑纸的生产工艺的流程图,如图1所示,本发明提出了一种代塑纸的生产工艺,包括如下步骤:

56.s1、用常用制浆方法制造长纤维化学浆,长纤维化学浆占原料总量的80%,之后对纸浆进行磨浆打浆处理,将打浆度控制在37

°

sr,湿重控制在11g。

57.s2、将磨浆打浆后的浆料送入储浆池静置,之后通过废浆系统将废浆导出,做环保处理。将去除废浆的浆料送入抄前池,设置可降解调温化纤加入装置向抄前池内加入可降解调温化纤,可降解调温化纤涤纶含量为50%,其余50%为混合纤维;

58.s3、将在抄前池内形成的纸浆送入流浆箱,使用纤维定向预弹处理器对经过流浆箱后的纸浆内的直纤维做弯曲处理,纤维弯曲度为26

°

,弯曲方向不定向;

59.s4、纸浆脱水成型,压榨水分并进行第一次烘干,温度设置在89℃;

60.s5、将脱水烘干后的纸浆送入施胶部,施胶剂中使用蜡,每吨纸浆加入蜡和二甲基硅油各30公斤;

61.s6、进行第二次烘干,温度设置在105℃,之后在卷纸机内进行卷曲作业。

62.纸张强度高,并且纤维可降解,不会对环境造成污染,将纤维做弯曲处理进一步提高了纸张的拉力与弹性的同时增强了纸张的抗冲击性和耐磨性,既保证了纸张的强度,又不会使纤维断裂,弯曲方向不定向的设计提升了抗拉强度。

63.实施例5:

64.图1为本发明实施例提供的一种代塑纸的生产工艺的流程图,如图1所示,本发明提出了一种代塑纸的生产工艺,包括如下步骤:

65.s1、用常用制浆方法制造长纤维化学浆,长纤维化学浆占原料总量的50%,之后对纸浆进行磨浆打浆处理,将打浆度控制在37

°

sr,湿重控制在12g。

66.s2、将磨浆打浆后的浆料送入储浆池静置,之后通过废浆系统将废浆导出,做环保处理。将去除废浆的浆料送入抄前池,设置可降解调温化纤加入装置向抄前池内加入可降解调温化纤,可降解调温化纤涤纶含量为70%,其余30%为混合纤维;

67.s3、将在抄前池内形成的纸浆送入流浆箱,使用纤维定向预弹处理器对经过流浆箱后的纸浆内的直纤维做弯曲处理,纤维弯曲度为25

°

,弯曲方向不定向;

68.s4、纸浆脱水成型,压榨水分并进行第一次烘干,温度设置在90℃;

69.s5、将脱水烘干后的纸浆送入施胶部,施胶剂中使用蜡,每吨纸浆加入二甲基硅油50公斤;

70.s6、进行第二次烘干,温度设置在107℃,之后在卷纸机内进行卷曲作业。

71.纸张强度高,并且纤维可降解,不会对环境造成污染,将纤维做弯曲处理进一步提高了纸张的拉力与弹性的同时增强了纸张的抗冲击性和耐磨性,既保证了纸张的强度,又不会使纤维断裂,弯曲方向不定向的设计提升了抗拉强度。

72.实施例6:

73.图1为本发明实施例提供的一种代塑纸的生产工艺的流程图,如图1所示,本发明提出了一种代塑纸的生产工艺,包括如下步骤:

74.s1、用常用制浆方法制造长纤维化学浆,长纤维化学浆占原料总量的40%,之后对纸浆进行磨浆打浆处理,将打浆度控制在38

°

sr,湿重控制在11g。

75.s2、将磨浆打浆后的浆料送入储浆池静置,之后通过废浆系统将废浆导出,做环保处理。将去除废浆的浆料送入抄前池,设置可降解调温化纤加入装置向抄前池内加入可降解调温化纤,可降解调温化纤涤纶含量为70%,其余30%为植物纤维;

76.s3、将在抄前池内形成的纸浆送入流浆箱,使用纤维定向预弹处理器对经过流浆箱后的纸浆内的直纤维做弯曲处理,纤维弯曲度为26

°

,弯曲方向不定向;

77.s4、纸浆脱水成型,压榨水分并进行第一次烘干,温度设置在86℃;

78.s5、将脱水烘干后的纸浆送入施胶部,施胶剂中使用蜡,每吨纸浆加入二甲基硅油60公斤;

79.s6、进行第二次烘干,温度设置在104℃,之后在卷纸机内进行卷曲作业。

80.纸张强度高,并且纤维可降解,不会对环境造成污染,将纤维做弯曲处理进一步提高了纸张的拉力与弹性的同时增强了纸张的抗冲击性和耐磨性,既保证了纸张的强度,又不会使纤维断裂,弯曲方向不定向的设计提升了抗拉强度。

81.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

82.以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1