具有相关联的模坯保持器的拉延模具的制作方法

1.本发明涉及用于拉制金属丝的拉延模具领域。根据权利要求1所述的拉延模具特别适用于在液体润滑剂中拉制金属丝(也称“湿拉丝”)。根据本发明的第二方面,拉延模具的模坯被保持在模坯保持器中。代表本发明的第三方面,还描述了一种将模坯插入到模坯保持器中的方法。

背景技术:

2.在像钢丝、铜合金丝、铝合金丝的金属丝的制造过程中,丝被拉延穿过拉延模具上逐渐变小的孔口,使得丝的直径逐渐变小。拉延模具被保持在拉床中,拉床设置有位于拉延模具之间的多个绞盘,绞盘拉动丝穿过孔口。在丝上施加润滑剂,以减少拉延模具与通过的丝之间的摩擦。

3.由于丝的塑性形变以及丝与拉延模具之间的摩擦产生大量的热,必须冷却拉延模具以防止拉延模具过早失效。在干拉丝中,即,当使用干粉末作为润滑剂时,拉延模具被单独地设置有冷却剂供应。在湿拉丝中,拉延模具以及丝被浸入用作润滑剂以及冷却剂的液体乳液中。在本申请的其余部分中,将一致地使用词语“冷却剂”,但本领域技术人员应当理解的是,这里的“冷却剂”还具有诸如润滑的其它功能。

4.本申请关注用于湿拉丝过程和机器的拉延模具,即“湿拉丝模具”或在下文中简单地称为“拉延模具”。在典型的湿拉丝机中,可以装配10

‑

50个拉延模具。典型的线材轧机每年使用数百至数百万个拉延模具。

5.已知的湿拉丝模具包括被保持在柱形金属壳体中的柱形模坯。该模坯由非常硬的材料制成,在模坯中加工和抛光轴向漏斗形孔。壳体采用机器钢制成。已知的湿拉丝模具存在的一个问题是,由于热量必须离开模坯并且必须由壳体吸收,而壳体又与冷却剂接触,因此,热量的热传递并不总是最佳的。为了克服这种冷却问题,在现有技术中已经提出了不同的建议:

6.gb87225(d1)描述了一种模坯保持器(在d1中称为“模座”),其中模坯17(在d1中称为“小球”)被保持在保持器中,保持器设有“腔室”,腔室具有从腔室周边引出的“径向端口”,以便直接围绕模坯来供应冷却介质。这种保持器制造复杂,并且冷却剂必须被注入到径向端口中才能冷却模坯。

7.de596506(d2)描述了一种用于干拉模具的模坯保持器“f”,其中模坯保持器中设置有冷却通道。这种保持器难以制造,并且冷却液必须单独供应。

8.gb298821(d3)描述了一种用于拉延模具的外壳,其中外壳由包围模具的中空构件构成,中空构件设置有位于外壳前部的入口开口和位于外壳后部的出口开口,入口开口和出口开口与模坯和外壳之间的环形空间连通,以用于供模具中的冷却液通过。这种保持器制造复杂,并且需要迫使冷却液体通过拉延模具才能实现良好的冷却。

9.cn201324454u(d4)描述了一种设有外周冷却槽的模坯保持器。发明人的经验是,冷却槽容易积聚污垢,从而降低模具的冷却能力。

10.为了克服现有技术的缺点,发明人提出了一种全新的拉延模具设计,现在将对其进行详细描述。

技术实现要素:

11.发明人的主要目的在于提供一种可以良好地冷却模坯的拉延模具。发明人的另一目的在于提供一种易于制造并且能够同时降低材料成本和制造成本的拉延模具及其相关联的模坯保持器。本发明的另一目的在于提供一种将模坯安装到模坯保持器中的方法。本发明的又一目的在于提供一种制造模坯保持器的方法。

12.根据本发明的第一方面,提出了一种具有权利要求1所述特征的拉丝模具。该拉丝模具包括模坯和模坯保持器,模坯具有通孔。通孔一般为漏斗或喇叭形状。丝在漏斗的较宽入口(被称为“入口锥体”)处进入,并通过较窄喷口离开。离开喷口之后,通孔再次打开成“出口锥体”。通孔限定模坯轴线。

13.模坯具有与模坯轴线同轴的截头锥形和/或柱形罩套。因此,模坯的罩套在模坯的整个轴向长度上可以完全是一个柱体。或者,模坯的罩套在模坯的整个轴向长度上可以是单个截头锥。截头锥是截头锥体。罩套也可以是在轴向长度上的一部分长度上的柱形表面和轴向长度的其余部分上的截头锥的组合。替代且等效的表达是,模坯具有“大体柱形罩套”。

14.根据本发明,模坯保持器使模坯罩套表面的至少20%的表面未被覆盖,并且该部分位于有限数目的未覆盖区域中。其中“未覆盖区域”是指在该区域处,模坯保持器不接触模坯。区域可以是不相交的,这意味着可以在模坯的罩套上的区域之间画一条线而不进入这些区域。未覆盖区域的总表面是罩套的表面的至少20%。为了清楚起见:其中罩套的表面是指模坯的截头锥形和/或柱形周向罩套的表面,由此不包括模坯的轴向极值(顶部和底部)区域。可能不相交的未覆盖区域的数目是两个或三个或四个或五个或六个或七个或八个,直至并且包括十二个。

15.当未覆盖区域的数目小于两个时,模坯保持器将无法充分地保持模坯。当存在多于十二个未覆盖区域时,模坯保持器变得难以制造。

16.在描述本发明的一个替代且等效方式中,当沿垂直于模坯轴线的所有方向观察保持在模坯保持器中的模坯时,罩套表面的至少20%的表面是可见的,即,在视线中。

17.当在拉丝期间将拉延模具浸入冷却剂中时,由于冷却剂完全包围拉延模具,使得冷却剂可以无阻碍地立即到达模坯罩套。由于冷却剂可以自由进入模坯罩套,模坯被很好地冷却。由于模坯保持器的开口结构,模坯直接暴露于冷却剂,因而无需冷却馈送通道。由于模坯保持器的开口结构,不存在冷却通道变得阻塞(例如由于冷却剂中的污垢)而抑制模具冷却的风险。

18.在本发明的简化形式中,拉延模具仅由模坯和模坯保持器组成,而没有其它部件。

19.在进一步优选实施例中,罩套表面的至少30%、40%、50%、60%、70%或甚至80%保持不被模坯保持器覆盖。尽管继续暴露模坯的罩套表面可以进一步改善冷却,但这样会导致越来越难以将模坯保持在模座中。本发明的拉延模具的目的在于,将模坯被保持在模坯保持器中的同时尽可能地多地暴露模坯的罩套,来改善模坯的冷却。

20.在描述本发明的另一替代且等效方式中,模坯保持器在由模坯保持器覆盖的一定

数目的区域中覆盖模坯罩套表面的至多80%,上述覆盖区域的数目是一个、两个、三个、四个、五个、六个、七个或八个,直至并且包括十二个。加以必要的调整,当模坯保持器对模坯罩套的覆盖减小至模坯罩套表面的至多70%、60%、50%、40%、30%或甚至20%时,模坯的冷却能力将增强。

21.模坯由硬质材料制成,诸如金属陶瓷、硬质金属、硬质合金、多晶金刚石(pcd)复合片或来自天然或合成源的单晶金刚石。主要使用的是诸如具有例如含钴粘合剂的碳化钨的硬质合金。本发明中还优选使用pcd复合片。

22.在本发明的一个替代限定中,模坯保持器包括基板,夹具从基板突出。夹具用于牢固地保持模坯。夹具与基板是一体的,这意味着基板和夹具由一个整体单件材料制成:基板与夹具之间没有焊接或机械连接。基板具有至少一个通孔,通孔与模坯轴线同轴,在使用期间,丝被拉延穿过该通孔。丝被沿从夹具到基板的方向拉动。

23.根据本发明,夹具覆盖模坯罩套表面的至多80%。更小的覆盖率,诸如小于70%、60%、50%、40%、30%或甚至20%可以进一步增强模坯的冷却,但代价是在模座中保持地不够稳固。优选的是,当沿垂直于模坯轴线的所有方向观察保持在模坯保持器中的模坯时,罩套表面的至少20%的表面在视线中。可见的表面量也可以大于罩套表面的30%、40%、50%、60%、70%或甚至80%。

24.基板可以具有任何形状,但更优选的是,基板具有多边形形状,例如标准多边形或勒洛(reuleaux)多边形。顶点的数目优选等于夹具的数目。

25.在另一高度优选实施例中,基板为环形或环带形。

26.在另一优选实施例中,从基板突出的夹具成角度地均匀分布。例如,如果夹具的数目是三个,则从模坯轴线观察,夹具之间的角度是120

°

。在夹具的数目为“n”的情况下,从模坯轴线观察,夹具之间的角度为360

°

/n。

27.在另一优选实施例中,围绕模坯保持器的基板中的通孔设置凹部。该凹部用于容纳模坯的基部。“模坯的基部”是在模坯出口锥体一侧处轴向界定模坯的表面之一。

28.夹具的数目为至少两个(因为需要至少两个夹具来保持物体)或者任何更高的数目,诸如两个、三个、四个、五个、六个、七个或八个,直至并且包括十二个。增加夹具的数目会使制造更复杂。优选地,夹具的数目为三个、四个、五个或六个。根据制造方法不同,可以优选使用偶数或奇数个夹具。当通过机械加工制造模坯保持器时,偶数数目的夹具是更优选的,而与此相反,当铸造模座时,奇数数目的夹具是更优选的。

29.在一个高度优选实施例中,从基板到从基板突出的夹具的过渡被圆角化。更具体地,从基板到夹具的过渡在夹具之间被圆角化。其中“圆角化”意味着过渡部不具有其中可能积聚灰尘的锐角。曲率半径的最小值是至少半毫米。1毫米、2毫米或更多毫米更好。

30.在另一优选实施例中,从基板突出的夹具在基板外延伸模坯的轴向长度的至少三分之二。夹具延伸更短会导致对模坯的保持力太低。更优选的是,夹具在基板外突出约模坯的轴向长度。不需要突出更多,因为那样会导致过多的材料。

31.在本发明的另一优选实施例中,在与基板相对的端部处,夹具设置有在夹具的径向内侧处的突出部、突起、隆起。在拉丝过程期间机器停止且丝回卷时,该突出部防止模坯被从模坯保持器中拉出。

32.根据本发明的第二方面,提出了一种模坯保持器。该模坯保持器具有基板,基板具

有从基板突出的夹具。夹具和基板是一个整体,即,是一体的。夹具和基板由同一连续材料件制成。基板具有在基板的中心处的通孔,以用于允许丝通过。模坯保持器被特别设计为用于如本发明第一方面所述的拉延模具中。

33.根据一个优选实施例,模坯保持器具有对称轴线,该对称轴线穿过垂直于基板的通孔。在一个优选实施例中,突出夹具围绕对称轴线成角度地均匀分布。

34.在另一优选实施例中,模坯保持器的基板是环。突出夹具的数目为两个、三个、四个、五个、六个、七个或八个,或直至并且包括十二个。

35.优选地,在夹具延伸、高出基板的过渡处,过渡被圆角化。优选地,过渡处的曲率半径大于半毫米,例如1毫米或2毫米或更多毫米。这是为了防止在湿拉丝机中使用拉延模具期间积聚污垢。

36.模坯保持器的进一步优选实施例可以显示以下附加特征:

37.‑

突出夹具的周向(相对于模坯轴线)厚度在径向上朝模坯保持器的中心减小。这样,夹具保持足够强度以保持模坯的同时模坯罩套的足够表面保持未被覆盖。

38.‑

夹具的径向内顶部上设置有用于保持模坯的顶部的小突出部、突起、隆起。当被拉动的金属丝因机器突然停止而回卷时,这确保将模坯保持在模坯保持器中。

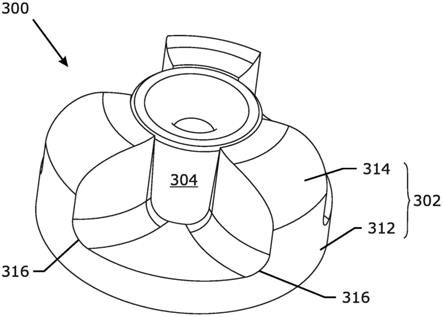

39.‑

夹具由连接所有夹具的卡环机械地保持。卡环装配在夹具顶部中沿周向形成的凹口中。卡环用于为夹具提供额外强度。

40.根据本发明的第三方面,提供了一种将模坯夹持在模坯保持器中的方法,从而形成根据本发明的拉延模具。该方法开始于提供根据本发明第二方面的模坯保持器。接着提供模坯。模坯具有柱形或截头锥形周向罩套或两者的串联。在进一步的步骤中,在保持基板的外边缘的同时,在基板的中心处施加力。该力从与夹具突出基板的一侧相对的一侧施加。这个力非常轻微地打开夹具,但足以允许将模坯临时夹紧。这允许将模坯插入突出夹具之间。在最后一步中,模坯被完全压入到模坯保持器中。模坯基部可以被容纳在基板上的凹部中。

41.在该方法的一个替代实施方式中,该方法可以(例如当使用纯柱形模坯时)与加热模坯保持器相结合。然而,应当注意的是,在基板的中心处施加力与施加热的组合不要引起模座的塑性形变。

42.根据本发明的第四方面,描述了一种通过金属注射成型制造根据上文所述的模坯保持器的方法。该方法包括以下步骤:

43.‑

提供包含金属粉末的粘合剂的混合物;

44.‑

将混合物注射成型至铸模中,模具的内腔具有模坯保持器的形状,从而形成新的模坯保持器;

45.‑

从铸模移除新的模坯保持器;

46.‑

从新的模坯保持器脱粘粘合剂,从而形成烘制模坯保持器;

47.‑

烧结烘制模坯保持器至最大致密化;

48.‑

冷却经烧结的模坯保持器,从而得到成品模坯保持器。

附图说明

49.图1示出现有技术的拉丝模具;

50.图2示出根据本发明的第一拉丝模具;

51.图3示出根据本发明的第二拉丝模具;

52.图4示出根据本发明的第三拉丝模具;

53.图5示出根据本发明的第四拉丝模具;

54.图6示出一种将模坯插入到模坯保持器中的方法;

55.不同附图中的相似项具有相同的个位数和十位数,百位数表示附图编号。

具体实施方式

56.图1示出现有技术的拉延模具100,其包括模坯保持器102(也称“壳体”)和模坯104。模坯具有通孔110,丝被引导通过该通孔。丝在宽入口锥体106处进入,并且通过小出口锥体108离开。因此,通孔具有漏斗形状。

57.模坯由以钴用作粘合剂的烧结碳化钨制成。模坯的尺寸和光洁度按照诸如iso 1684和iso 2804的国际标准统一化。模坯的尺寸用d

×

h表示,其中“d”是模坯的外径(通常以mm为单位),“h”是模坯的轴向高度(通常也以mm表示)。典型的模坯尺寸例如是12

×

10或16

×

13。模坯的外罩套形状通常为柱形(当模坯借助于“热壳体”而被插入到壳体中时),或者是柱形表面与出口锥体一侧的截头锥形斜面的组合(当模坯借助于“冷壳体”插入到壳体中时)。模坯可从诸如ceratitzit、hyperion及许多其它供应商处购得。

58.在现有技术的拉延模具中,模坯保持器是具有中心钻孔的钢筒,模坯被紧配合在中心钻孔中(通过“热”或“冷”壳体)。由于模坯的罩套与钢壳体紧密接触,一般认为模坯中产生的热量将容易地通过模坯到钢的屏障。然而,由于模坯或壳体上的污垢或残留润滑剂,模坯与壳体之间的微小间隙会形成热障,从而减少热量吸取并在拉延期间增加模坯温度。

59.图2示出拉延模具200的第一实施例。该拉延模具包括模坯204,该模坯是保持在模坯保持器202中的传统模坯。模坯保持器是开放式设计,使得在三个不相交的区域中,模坯204的外罩套的大约50%未被覆盖。未覆盖面积的总和达到罩套表面的约50%。换言之:模坯保持器仅覆盖模坯表面的大约50%,其余部分是直接可见的。

60.未被覆盖的表面与罩套的总表面的比率可以通过许多方法来验证,例如:

61.‑

通过喷涂(一种“视线”覆盖技术)整个拉延模具,移除模坯,测量被喷涂表面并将其与模坯的罩套表面进行比较;

62.‑

通过基于拉延模具的图片的计算机辅助视觉技术。模坯的未覆盖罩套的表面积是通过考虑模坯的柱形形状来计算的。

63.以这种方式构造拉延模具使得在使用拉延模具期间,模坯直接暴露于拉延模具所浸入的冷却剂。这样,获得了模坯的强化冷却效果,该效果优于将模坯的罩套完全封闭在现有技术的柱形壳体中。重要的是,冷却剂可以畅通无阻地与模坯直接接触,而无需向模坯额外馈送冷却剂(例如通过通道)。

64.在模坯保持器202的形状中,可以识别出基板212,三个夹具214、214'、214"从基板212的平面突出。夹具214、214'、214"以120

°

的角度沿模坯轴线分布,即,围绕该轴线成角度地均匀分布。由于模坯保持器202由一个单件材料机加工而成,因此夹具和基板是一体的。在这种情况下,基板212是设置有中心通孔的环,中心通孔用于允许丝通过。

65.拉延模具300的第二实际实施例在图3中示出。拉延模具300类似地由单件材料制

成,其中夹具314从基板312突出,形成模坯保持器302。其与第一拉延模具的不同之处在于,从基板到突出夹具的过渡316被圆角化。圆角化可以防止可能积聚在基板与夹具之间的拐角中的污物。同样在基板312中,提供圆形凹部以容纳模坯的基部(在图3中不可见)。

66.注意,在第一和第二实际实施例两者中,夹具是减缩的,在径向上朝模坯轴线的方向逐渐变薄,即,夹具的周向厚度朝模坯轴线逐渐减小。这样,夹具的强度没有受到损害的同时模坯罩套的表面保持未被覆盖。

67.在如图4所示的拉延模具400的第三实际实施例中,模坯404通过六个成角度均匀分布的夹具414而被保持在模座402中。从基板412到夹具的过渡被圆角化,圆角的曲率半径为大约1.5mm。注意,在这种情况下,夹具414的宽度保持不变。另外,在夹具的顶部、径向内侧处设置有突起422。突起422用于防止当拉丝机突然停止且丝回卷弹回时,模坯404被丝从模坯保持器402中拉出。

68.在如图5所示的拉延模具500的第四实际实施例中,六个夹具514与卡环520相连。卡环装配在形成于夹具顶部的周向凹口524中。卡环增加了夹具514的额外强度。

69.制造模坯保持器的材料是工具钢或机器钢。示例是en11smnpb30和en c45e等。

70.可以使用以下方法来制造模坯保持器:

71.首先是机加工模坯保持器的方法。在该方法中,从圆钢棒上移除与模座的外部尺寸相对应的材料。例如,通过凿子或钻头磨掉棒端处突出夹具之间的间隙。该过程以车铣棒端结束。利用当前的数控机床,可以使该过程容易地自动化。

72.其次是铸造方法。可以通过失蜡技术制造代表模坯保持器的铸模。将熔融金属浇注到铸模中,并在凝固后打开铸模,从而形成铸件。铸件必须进一步精加工以获得期望公差,这使得该方法有些不太优选。

73.第三是采用金属注射成型技术。该技术包括以下步骤:

74.‑

将粘合剂与金属粉末充分混合,以获得均质注射料混合物,或者

75.获得现成的可商购注射料;

76.‑

将混合物注射成型至铸模中,形成模坯保持器“绿坯”。铸模腔具有模坯保持器的形状;

77.从铸模中移除模坯保持器绿坯;

78.‑

从模坯保持器绿坯脱粘粘合剂,从而形成模坯保持器“棕坯”;

79.‑

烧结模坯保持器棕坯至最大致密化。在烧结期间,模坯保持器棕坯的原始尺寸将收缩。在模坯保持器铸模的设计中必须考虑这种收缩。

80.这里的颜色词“绿”和“棕”是金属注射成型领域的惯用说法,而与部件的真实颜色没有任何关系。这两个词仅指示套筒的状态:“绿”可以用“新”代替,“棕”可以用“烘制”代替。该技术允许大量且低成本地制造模座。由这种技术制造的模坯保持器在金属内部出现一些夹带气体的微小气泡。这些微小气泡表明使用了这种金属注射成型技术。

81.图6a至图6d示出如何将模坯插入根据本发明的模坯保持器中的方法。

82.在图6a中,提供了根据本发明的模坯保持器602和用于插入到模坯保持器602中的模坯602。

83.模坯保持器602被放置在夹具630、630'中,夹具630、630'中将模坯保持器602的基板612夹持在模坯保持器602的突出夹具614之间。印模632压靠基板的中心(参见图6b)。

84.通过经由印模632施加力634,打开模坯保持器的突出夹具614。通过由力636驱动模坯604,模坯被完全插入到模坯保持器中(参见图6c)。

85.在释放了所有力之后,模坯牢固地保持在夹具614之间,如图6d所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1