一种用于立式钻床的工件固定装置的制作方法

1.本发明涉及船舶制造领域,特别涉及一种用于立式钻床的工件固定装置。

背景技术:

2.从近十年中国船舶制造业占世界造船市场份额的变化可以看出,中国船舶制造业在全球市场上所占的比重正在明显上升,中国已经成为全球重要的造船中心之一。

3.传统的船舶制造过程中,经常会用到立式钻床对板状工件进行钻孔,现有的立式钻床在钻孔时,大都通过夹持的方式固定板状工件,而当板状工件硬度较低时,易被夹伤,降低了实用性,不仅如此,钻孔过程中,工件会产生大量的热量,工件受热膨胀后,会影响钻孔精度,降低了实用性。

技术实现要素:

4.本发明要解决的技术问题是:为了克服现有技术的不足,提供一种用于立式钻床的工件固定装置。

5.本发明解决其技术问题所采用的技术方案是:一种用于立式钻床的工件固定装置,包括固定箱,所述固定箱的形状为长方体,所述固定箱上设有固定机构和散热机构;

6.所述固定机构包括传动轴、动力组件、两个清洁组件和两个固定组件,所述固定箱的顶部设有安装孔,所述传动轴竖向穿过安装孔,所述传动轴与安装孔的内壁滑动连接,所述动力组件设置在固定箱内,所述固定组件以传动轴的轴线为中心周向均匀分布,所述清洁组件位于固定箱的上方且与固定组件一一对应;

7.所述固定组件包括移动杆、气缸、固定管、吸盘、移动盘、第一通孔和第二通孔,所述第一通孔和第二通孔均设置在固定箱上,所述第一通孔位于第二通孔的远离传动轴的一侧,所述移动杆和固定管均与传动轴平行,所述移动杆穿过第一通孔且与第一通孔的内壁滑动连接,所述固定管穿过第二通孔,所述固定管与第二通孔的内壁固定连接,所述吸盘安装在固定管的顶端,所述移动盘与固定管同轴设置,所述移动盘与固定管的内壁滑动且密封连接,所述移动盘与移动杆固定连接,所述气缸固定在固定箱内的顶部,所述气缸驱动移动杆沿着固定管的轴向移动,所述移动杆的顶端与固定箱之间的距离大于吸盘的顶部与固定箱之间的距离;

8.所述清洁组件包括滑块、导杆、第一弹簧和清洁块,所述移动管的轴线与固定管的轴线均匀导杆的轴线垂直且相交,所述导杆位于传动轴和固定管之间且位于吸盘的下方,所述导杆固定在传动轴上,所述滑块套设在导杆上且与固定箱之间设有间隙,所述滑块的远离传动轴的一侧通过第一弹簧与导杆的远离传动轴的一端连接,所述清洁块的形状为长方体,所述清洁块的顶部所在平面与固定箱的顶部所在平面平行,所述清洁块位于滑块的上方且与滑块固定连接,所述滑块的顶部与固定箱之间的距离大于移动杆的顶端与固定箱之间的距离;

9.所述动力组件包括驱动电机、驱动盘、从动盘和两个传动单元,所述驱动盘和从动

盘均与传动轴同轴设置,所述从动盘固定在传动轴的底端,所述驱动盘位于从动盘的下方且与从动盘直接设有间隙,所述驱动电机位于驱动盘的下方且固定在固定箱内的底部,所述驱动盘安装在驱动电机上,所述传动单元以传动轴的轴线为中心周向均匀分布;

10.所述传动单元包括第二弹簧、限位块、传动杆和圆孔,所述圆孔设置在从动盘上,所述传动杆与传动轴平行,所述传动杆穿过圆孔且与圆孔的内壁滑动连接,所述传动杆的顶端固定在驱动盘的顶部,所述限位块固定在传动杆的顶端且与从动盘的顶部抵靠,所述第二弹簧位于驱动盘和从动盘之间,所述驱动盘通过第二弹簧与从动盘连接,所述驱动盘与从动盘之间的距离大于清洁块的顶部所在平面与吸盘之间的距离;

11.所述散热机构包括气管、扇叶、导管、两个限位杆和两个移动管,所述导管与导杆平行且位于两个清洁块之间,所述气管与传动轴同轴设置且位于导杆和导管之间,所述气管的顶端固定在导管底部的中端且与导管连通,所述气管与导杆固定连接,所述扇叶安装在气管内且安装在传动轴的顶端,所述移动管与滑块一一对应且与导管同轴设置,所述导管穿过移动管且与移动管滑动连接,所述滑块和清洁块均与移动管固定连接,所述限位杆与传动轴平行且与滑块一一对应,所述限位块固定在滑块的底部,所述固定箱的顶部设有环形槽,所述环形槽与传动轴同轴设置,所述限位杆与环形槽匹配且与环形槽的槽口正对设置,所述清洁块的顶部所在平面与吸盘顶部之间的距离小于限位杆与环形槽内底部之间的距离且大于限位杆与固定箱顶部所在平面之间的距离。

12.作为优选,为了提高驱动电机的驱动力,所述驱动电机为伺服电机。

13.作为优选,为了实现缓冲和减振,所述限位块的制作材料为橡胶。

14.作为优选,为了减小导杆与滑块之间的摩擦力,所述导杆上涂有润滑油。

15.作为优选,为了便于传动杆的安装,所述传动杆的两端均设有倒角。

16.作为优选,为了减小固定管与移动盘之间的间隙,所述固定管的内壁上涂有密封脂。

17.作为优选,为了延长固定箱的使用寿命,所述固定箱上设有防腐镀锌层。

18.作为优选,为了提高从动盘与传动轴连接的可靠性,所述从动盘与传动轴为一体成型机构。

19.作为优选,为了降噪,所述固定箱内设有两个吸音板,所述吸音板与移动杆一一对应。

20.作为优选,为了防尘,所述气管内安装有滤网,所述滤网位于扇叶的上方。

21.本发明的有益效果是,该用于立式钻床的工件固定装置通过固定机构实现了固定工件的功能,与现有的固定机构相比,该固定机构通过吸盘吸附工件的方式进行固定,可以防止夹伤工件,实用性更强,不仅如此,还通过散热机构实现了散热的功能,与现有的散热机构相比,该散热机构通过从导管内排出的空气并作用工件上时,可以使从工件底部刮下的杂质在风力作用下向着远离传动轴轴线方向移动,防止杂质掉落至吸盘上而影响吸盘与工件的密封性,实用性更强。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

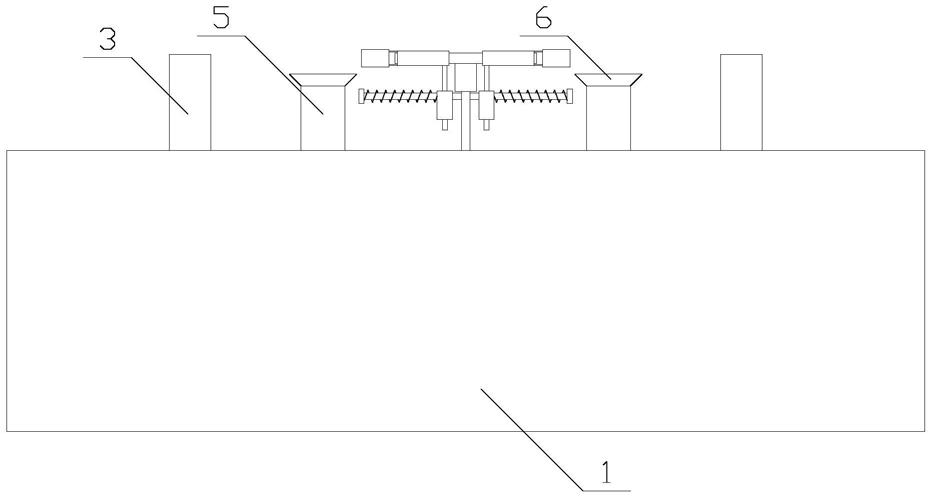

23.图1是本发明的用于立式钻床的工件固定装置的结构示意图;

24.图2是本发明的用于立式钻床的工件固定装置的剖视图;

25.图3是本发明的用于立式钻床的工件固定装置的动力组件的结构示意图;

26.图4是本发明的用于立式钻床的工件固定装置的散热机构的结构示意图;

27.图中:1.固定箱,2.传动轴,3.移动杆,4.气缸,5.固定管,6.吸盘,7.移动盘,8.滑块,9.导杆,10.第一弹簧,11.清洁块,12.驱动电机,13.驱动盘,14.从动盘,15.第二弹簧,16.限位块,17.传动杆,18.气管,19.扇叶,20.导管,21.限位杆,22.移动管,23.吸音板,24.滤网。

具体实施方式

28.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

29.如图1

‑

3所示,一种用于立式钻床的工件固定装置,包括固定箱1,所述固定箱1的形状为长方体,所述固定箱1上设有固定机构和散热机构;

30.所述固定机构包括传动轴2、动力组件、两个清洁组件和两个固定组件,所述固定箱1的顶部设有安装孔,所述传动轴2竖向穿过安装孔,所述传动轴2与安装孔的内壁滑动连接,所述动力组件设置在固定箱1内,所述固定组件以传动轴2的轴线为中心周向均匀分布,所述清洁组件位于固定箱1的上方且与固定组件一一对应;

31.所述固定组件包括移动杆3、气缸4、固定管5、吸盘6、移动盘7、第一通孔和第二通孔,所述第一通孔和第二通孔均设置在固定箱1上,所述第一通孔位于第二通孔的远离传动轴2的一侧,所述移动杆3和固定管5均与传动轴2平行,所述移动杆3穿过第一通孔且与第一通孔的内壁滑动连接,所述固定管5穿过第二通孔,所述固定管5与第二通孔的内壁固定连接,所述吸盘6安装在固定管5的顶端,所述移动盘7与固定管5同轴设置,所述移动盘7与固定管5的内壁滑动且密封连接,所述移动盘7与移动杆3固定连接,所述气缸4固定在固定箱1内的顶部,所述气缸4驱动移动杆3沿着固定管5的轴向移动,所述移动杆3的顶端与固定箱1之间的距离大于吸盘6的顶部与固定箱1之间的距离;

32.所述清洁组件包括滑块8、导杆9、第一弹簧10和清洁块11,所述移动管22的轴线与固定管5的轴线均匀导杆9的轴线垂直且相交,所述导杆9位于传动轴2和固定管5之间且位于吸盘6的下方,所述导杆9固定在传动轴2上,所述滑块8套设在导杆9上且与固定箱1之间设有间隙,所述滑块8的远离传动轴2的一侧通过第一弹簧10与导杆9的远离传动轴2的一端连接,所述清洁块11的形状为长方体,所述清洁块11的顶部所在平面与固定箱1的顶部所在平面平行,所述清洁块11位于滑块8的上方且与滑块8固定连接,所述滑块8的顶部与固定箱1之间的距离大于移动杆3的顶端与固定箱1之间的距离;

33.所述动力组件包括驱动电机12、驱动盘13、从动盘14和两个传动单元,所述驱动盘13和从动盘14均与传动轴2同轴设置,所述从动盘14固定在传动轴2的底端,所述驱动盘13位于从动盘14的下方且与从动盘14直接设有间隙,所述驱动电机12位于驱动盘13的下方且固定在固定箱1内的底部,所述驱动盘13安装在驱动电机12上,所述传动单元以传动轴2的轴线为中心周向均匀分布;

34.所述传动单元包括第二弹簧15、限位块16、传动杆17和圆孔,所述圆孔设置在从动盘14上,所述传动杆17与传动轴2平行,所述传动杆17穿过圆孔且与圆孔的内壁滑动连接,

所述传动杆17的顶端固定在驱动盘13的顶部,所述限位块16固定在传动杆17的顶端且与从动盘14的顶部抵靠,所述第二弹簧15位于驱动盘13和从动盘14之间,所述驱动盘13通过第二弹簧15与从动盘14连接,所述驱动盘13与从动盘14之间的距离大于清洁块11的顶部所在平面与吸盘6之间的距离;

35.该装置使用时,将板状工件水平放置在移动杆3的顶端,且通过工件可以推动滑块8向下移动,即可以使从动盘14与驱动盘13之间的距离减小,并使第二弹簧15压缩,在第二弹簧15的弹性作用下,可以提高清洁块11与工件抵靠的可靠性,随后,驱动电机12启动,使驱动盘13转动,驱动盘13的转动通过传动杆17带动从动盘14转动,从动盘14的转动通过传动轴2带动导杆9转动,导杆9的转动通过滑块8带动清洁块11转动,同时,滑块8在离心力的作用下向着远离传动轴2方向移动,并使第二弹簧15压缩,滑块8的移动带动清洁块11实现同步移动,且随着传动轴2转速的增大,使清洁块11在工件的抵靠转动并移动,即可以使清洁块11刮下工件底部的杂质,杂质清除完毕后,驱动电机12停止运行,在第一弹簧10的弹性作用下使滑块8复位,即可以使清洁块11复位,随后,通过气缸4使移动杆3向下移动,即可以使工件在重力作用下与吸盘6抵靠,且随着移动杆3的继续向下移动,使移动盘7在固定管5内向下移动,从而可以使吸盘6内的气压降低,在气压的作用下可以使吸盘6吸附工件,实现了固定工件的功能,随后,对工件进行钻孔,钻孔完毕后,通过气缸4使移动杆3复位即可。

36.如图4所示,所述散热机构包括气管18、扇叶19、导管20、两个限位杆21和两个移动管22,所述导管20与导杆9平行且位于两个清洁块11之间,所述气管18与传动轴2同轴设置且位于导杆9和导管20之间,所述气管18的顶端固定在导管20底部的中端且与导管20连通,所述气管18与导杆9固定连接,所述扇叶19安装在气管18内且安装在传动轴2的顶端,所述移动管22与滑块8一一对应且与导管20同轴设置,所述导管20穿过移动管22且与移动管22滑动连接,所述滑块8和清洁块11均与移动管22固定连接,所述限位杆21与传动轴2平行且与滑块8一一对应,所述限位块16固定在滑块8的底部,所述固定箱1的顶部设有环形槽,所述环形槽与传动轴2同轴设置,所述限位杆21与环形槽匹配且与环形槽的槽口正对设置,所述清洁块11的顶部所在平面与吸盘6顶部之间的距离小于限位杆21与环形槽内底部之间的距离且大于限位杆21与固定箱1顶部所在平面之间的距离。

37.移动杆3向下移动期间,通过工件的重力作用使清洁块11向下移动,并使限位杆21插入环形槽内,且钻孔期间,驱动电机12启动,此时,可以带动限位杆21在环形槽内转动,通过环形槽可以防止滑块8在导杆9上向着远离传动轴2方向移动,防止滑块8移动而卡死,而传动轴2的转动带动扇叶19转动,从而可以使空气从气管18的底端输送至气管18内后再输送至导管20内,导管20内的空气从两端排出并作用到工件的底部,在气流的作用下,则可以实现工件的散热,这里,滑块8在对工件底部进行清洁期间,从导管20内排出的空气并作用工件上使,可以使从工件底部刮下的杂质在风力作用下向着远离传动轴2轴线方向移动,防止杂质掉落至吸盘6上而影响吸盘6与工件的密封性,提升了清洁效果。

38.作为优选,为了提高驱动电机12的驱动力,所述驱动电机12为伺服电机。

39.伺服电机具有过载能力强的特点,从而可以提高驱动电机12的驱动力。

40.作为优选,为了实现缓冲和减振,所述限位块16的制作材料为橡胶。

41.橡胶质地较为柔软,可以减小限位块16与从动盘14抵靠时产生的冲击力,实现了缓冲和减振。

42.作为优选,为了减小导杆9与滑块8之间的摩擦力,所述导杆9上涂有润滑油。

43.润滑油的作用是减小导杆9与滑块8之间的摩擦力,提高了滑块8移动的流畅性。

44.作为优选,为了便于传动杆17的安装,所述传动杆17的两端均设有倒角。

45.倒角的作用是减小传动杆17穿过圆孔时的口径,起到了便于安装的效果。

46.作为优选,为了减小固定管5与移动盘7之间的间隙,所述固定管5的内壁上涂有密封脂。

47.密封脂的作用是减小固定管5与移动盘7之间的间隙,提高了密封性。

48.作为优选,为了延长固定箱1的使用寿命,所述固定箱1上设有防腐镀锌层。

49.防腐镀锌层的作用是提升固定箱1的防锈能力,延长固定箱1的使用寿命。

50.作为优选,为了提高从动盘14与传动轴2连接的可靠性,所述从动盘14与传动轴2为一体成型机构。

51.一体成型结构具有强度高的特点,从而可以提高从动盘14与传动轴2连接的可靠性。

52.作为优选,为了降噪,所述固定箱1内设有两个吸音板23,所述吸音板23与移动杆3一一对应。

53.吸音板23可以吸收噪音,实现了降噪。

54.作为优选,为了防尘,所述气管18内安装有滤网24,所述滤网24位于扇叶19的上方。

55.通过滤网24截留空气中的灰尘,实现了防尘。

56.该装置使用时,将板状工件水平放置在移动杆3的顶端,且通过工件可以推动滑块8向下移动,即可以使从动盘14与驱动盘13之间的距离减小,并使第二弹簧15压缩,在第二弹簧15的弹性作用下,可以提高清洁块11与工件抵靠的可靠性,随后,驱动电机12启动,使驱动盘13转动,驱动盘13的转动通过传动杆17带动从动盘14转动,从动盘14的转动通过传动轴2带动导杆9转动,导杆9的转动通过滑块8带动清洁块11转动,同时,滑块8在离心力的作用下向着远离传动轴2方向移动,并使第二弹簧15压缩,滑块8的移动带动清洁块11实现同步移动,且随着传动轴2转速的增大,使清洁块11在工件的抵靠转动并移动,即可以使清洁块11刮下工件底部的杂质,杂质清除完毕后,驱动电机12停止运行,在第一弹簧10的弹性作用下使滑块8复位,即可以使清洁块11复位,随后,通过气缸4使移动杆3向下移动,即可以使工件在重力作用下与吸盘6抵靠,且随着移动杆3的继续向下移动,使移动盘7在固定管5内向下移动,从而可以使吸盘6内的气压降低,在气压的作用下可以使吸盘6吸附工件,实现了固定工件的功能,随后,对工件进行钻孔,钻孔完毕后,通过气缸4使移动杆3复位即可,并且,移动杆3向下移动期间,通过工件的重力作用使清洁块11向下移动,并使限位杆21插入环形槽内,且钻孔期间,驱动电机12启动,此时,可以带动限位杆21在环形槽内转动,通过环形槽可以防止滑块8在导杆9上向着远离传动轴2方向移动,防止滑块8移动而卡死,而传动轴2的转动带动扇叶19转动,从而可以使空气从气管18的底端输送至气管18内后再输送至导管20内,导管20内的空气从两端排出并作用到工件的底部,在气流的作用下,则可以实现工件的散热,这里,滑块8在对工件底部进行清洁期间,从导管20内排出的空气并作用工件上时,可以使从工件底部刮下的杂质在风力作用下向着远离传动轴2轴线方向移动,防止杂质掉落至吸盘6上而影响吸盘6与工件的密封性,提升了清洁效果。

57.与现有技术相比,该用于立式钻床的工件固定装置通过固定机构实现了固定工件的功能,与现有的固定机构相比,该固定机构通过吸盘6吸附工件的方式进行固定,可以防止夹伤工件,实用性更强,不仅如此,还通过散热机构实现了散热的功能,与现有的散热机构相比,该散热机构通过从导管20内排出的空气并作用工件上时,可以使从工件底部刮下的杂质在风力作用下向着远离传动轴2轴线方向移动,防止杂质掉落至吸盘6上而影响吸盘6与工件的密封性,实用性更强。

58.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1