一种冲压板料自动上料机的制作方法

[0001]

本实用新型涉及冲床加工技术领域,具体涉及一种冲压板料自动上料机。

背景技术:

[0002]

对于金属板类材料的搬运以及转运,一直是钣金冲压加工行业的难题,现有普遍使用的冲压自动上下料机械手,大多采用场三轴类机器人进行作业,实现空间范围内的板材搬运及将板材放置到冲床模具台内进行定位。

[0003]

但是,此类机器人在上料过程中存在以下文问题:第一,设备动态调节麻烦,具体使用设备时,必须要求在机械手行程范围内以及冲床需要按标准的间距进行布置,无法柔性制造,导致在针对不同厂区设备布置,不同的产品类型,无法快速完成设备的就位投产;第二,此类机器人占地面积太广,维护困难;第三,在上料前需要用分张器将堆叠的板料逐一分开,使得上料步骤繁琐且耗时。

技术实现要素:

[0004]

本实用新型旨在解决上述提出的技术问题之一,提供一种冲压板料自动上料机,其步骤简单且加快了上料的速度。

[0005]

为达到上述目的,本实用新型所采用的技术方案是:

[0006]

一种冲压板料自动上料机,包括安装平台、送料件、移动件、抓料件及升料件,所述送料件、所述移动件及所述升料件均装设于所述安装平台上;所述送料件能够朝所述升料件方向往复移动;所述移动件朝远离所述安装平台的方向延伸;所述抓料件移动地装设于所述移动件上且所述抓料件能够与所述升料件相对应;所述升料件位于所述送料件与所述移动件之间,所述升料件能够朝与所述抓料件对应的方向做升降运动。

[0007]

进一步地,所述送料件包括置板架及移动部,所述置板架上设有推板槽,所述移动部与所述置板架连接以驱动所述置板架朝所述升料件方向往复移动。

[0008]

进一步地,所述移动部包括导向轨、移动块及推拉气缸,所述导向轨装设于所述安装平台上且沿所述升料件的方向延伸,所述移动块滑动地设于所述导向轨上,所述推拉气缸连接所述移动块;所述置板架连接所述移动块。

[0009]

进一步地,所述送料件还包括送料立柱、送料定位板及送料调节杆,所述送料立柱与所述送料定位板均设于所述置板架背离所述移动块的一侧,所述送料立柱与所述送料定位板均沿背离所述置板架的高度方向延伸;所述送料调节杆的相对两端分别转动地与所述送料立柱及所述送料定位板连接,所述送料定位板能够沿所述送料调节杆的长度方向相对所述送料立柱运动。

[0010]

进一步地,所述升料件包括升降部及升降板,所述升降部装设于所述安装平台上,所述升降板与所述升降板连接,所述升降部能够驱动所述升降板朝与所述抓料件对应的方向做升降运动。

[0011]

进一步地,所述安装平台开设一推料口,所述推料口位于所述升降板处,所述置板

架的推板槽在所述移动部的驱动下能够与所述推料口对应;所述升降部贯穿所述推料口设置。

[0012]

进一步地,所述升降部包括升降电机及导向杆,所述升降电机装设于所述安装平台上且贯穿所述推料口,所述导向杆装设于所述升降电机上且贯穿所述推料口,所述导向杆与所述升降电机的推杆平行;所述升降板均连接所述导向杆及所述升降电机的推杆。

[0013]

进一步地,所述升料件还包括两个升料定位板、一升料立柱及一升料调节杆,两个所述升料定位板相对设于所述推料口的相对两侧,所述升料立柱设于两个所述升料定位板之间,所述升料调节杆贯穿所述升料立柱且所述升料调节杆的相对两端分别与两个所述升料定位板转动连接,两个所述升料定位板能够沿所述升料调节杆的长度方向做相对运动。

[0014]

进一步地,所述移动件包括移动轨、驱动部及滑块,所述移动轨的一端装设于所述安装平台上,所述移动轨朝远离所述安装平台的方向延伸,所述驱动部装设于所述移动轨上,所述滑块与所述驱动部连接;所述抓料件与所述滑块连接。

[0015]

进一步地,所述驱动部包括一直线导轨、两个同步轮、一同步带及一同步电机,所述直线导轨设于所述移动轨上且沿所述移动轨的长度方向延伸,两个所述同步轮分别设于所述移动轨的相对两端,所述同步带套设于两个所述同步轮上,所述同步电机与其中一所述同步轮连接;所述滑块滑动设于所述直线导轨上且与所述同步带固定。

[0016]

由于采用上述技术方案,本实用新型具有以下有益效果:

[0017]

1、上述冲压板料自动上料机,送料件将堆叠的冲压板料朝升料件方向输送,升料件朝抓料件做上升运动时将堆叠的冲压板料推送至抓料件能够抓取的位置,抓料件抓取单张冲压板料后沿移动件移动以将冲压板料上料至冲压装置,可见,冲压板料自动上料机仅通过送料件、升料件、移动件及抓料件的配合即完成了冲压板料的自动上料,步骤简单且加快了上料的速度。

[0018]

2、冲压板料依次堆叠在置板架上后,堆叠的冲压板料均能够被送料立柱以及送料定位板所限位,不仅能够使堆叠后的冲压板料保持平整,且避免冲压板料在堆叠后发生掉落;转动送料调节杆能够调节送料立柱与送料定位板的间距,以使送料件能够适配多种尺寸的冲压板料。

[0019]

3、转动升料调节杆能够调节两个升料定位板的间距,以使升料件能够适配多种尺寸的冲压板料。

附图说明

[0020]

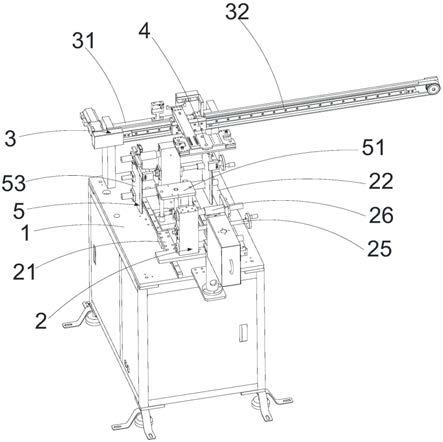

图1为本实用新型中冲压板料自动上料机的结构示意图。

[0021]

图2为冲压板料自动上料机的另一视角结构示意图。

[0022]

图3为图2中沿a-a-线的剖视图。

[0023]

图4为冲压板料在冲压板料自动上料机上的示意图。

[0024]

附图中,1-安装平台、11-推料口、2-送料件、21-置板架、210-推板槽、211-承接板、212-横板、22-移动部、221-导向轨、222-移动块、223-推拉气缸、224-限位块、23-送料立柱、24-送料定位板、25-送料调节杆、26-送料横轴、3-移动件、31-移动轨、32-驱动部、321-直线导轨、322-同步轮、323-同步带、33-滑块、34-架体、35-同步电机、4-抓料件、5-升料件、51-升降部、511-升降电机、512-导向杆、513-带动板、514-导向柱、52-升降板、53-升料定位板、

54-升料立柱、55-升料调节杆、56-升料横轴、100-冲压板料、101-电控箱、102-人机交互界面。

具体实施方式

[0025]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0026]

需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

[0027]

除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0028]

如图1至图4所示,本实用新型提供一种冲压板料自动上料机,包括安装平台1、送料件2、移动件3、抓料件4及升料件5。送料件2、移动件3及升料件5均装设于安装平台1上;送料件2能够朝升料件5方向移动;移动件3朝远离安装平台1的方向延伸;抓料件4移动地装设于移动件3上且抓料件4能够与升料件5相对应;升料件5位于送料件2与移动件3之间,升料件5能够朝与抓料件4对应的方向做升降运动。

[0029]

上述冲压板料自动上料机,送料件2将堆叠的冲压板料100朝升料件5方向输送,升料件5朝抓料件4做上升运动时将堆叠的冲压板料100推送至抓料件4能够抓取的位置,抓料件4抓取单张冲压板料100后沿移动件3移动以将冲压板料100上料至冲压装置,可见,冲压板料自动上料机仅通过送料件2、升料件5、移动件3及抓料件4的配合即完成了冲压板料100的自动上料,步骤简单且加快了上料的速度。

[0030]

在本实施方式中,送料件2包括置板架21及移动部22。置板架21上设有推板槽210,具体的,置板架21包括两个承接板211及一横板212,承接板211相对设置且朝升料件5的方向延伸,横板212的相对两端分别连接两个承接板211背离升料件5的一端,以形成推板槽210。

[0031]

移动部22与置板架21连接以驱动置板架21朝朝升料件5方向往复移动,具体的,移动部22包括两个导向轨221、两组移动块222及一推拉气缸223,两个导向轨221平行相对地装设于安装平台1上且沿升料件5的方向延伸,两组移动块222分别滑动地设于两个导向轨221上,推拉气缸223连接其中一移动块222;两个承接板211分别连接两组移动块222背离对应导向轨221的一侧。推拉气缸223推拉对应移动块222在对应导向轨221上滑动,从而驱动送料件2朝升料件5方向往复移动:当推拉气缸223将移动块222朝升料件5方向推动时,能够将堆叠的冲压板料100输送至升料件5;当推拉气缸223将移动块222朝背离升料件5的方向推动时,能够再次承接下批需要上料的冲压板料100,实现连续性作业。

[0032]

在本实施方式中,送料件2还包括送一料立柱23、一送料定位板24及一送料调节杆25。送料立柱23与送料定位板24相对设置,送料立柱23与送料定位板24均设于置板架21的横板212背离移动块222的一侧,送料立柱23与送料定位板24均沿背离置板架21的高度方向延伸,其中,送料立柱23与横板212固定,送料定位板24仅位于横板212背离移动块222的一侧。送料调节杆25的相对两端分别转动地与送料立柱23及送料定位板24连接,送料定位板24能够沿送料调节杆25的长度方向相对送料立柱23运动,具体的,送料调节杆25为丝杆,送料调节杆25的相对两端均转动地穿设送料立柱23与送料定位板24,送料调节杆25与送料定位板24转动连接的位置设有螺纹,送料定位板24对应螺纹装设有螺母,在转动送料调节杆25时送料定位板24能够相对送料立柱23移动,以调节送料立柱23与送料定位板24之间的距离。将冲压板料100放置于承接板211上时,送料定位板24能够阻挡冲压板料100掉落,且能够使堆叠的冲压板料100的边缘对齐。可见,冲压板料100依次堆叠在置板架21上后被送料立柱23以及送料定位板24所限位,不仅能够使堆叠后的冲压板料100保持平整,且避免冲压板料100在堆叠后发生掉落。转动送料调节杆25能够调节送料立柱23与送料定位板24的间距,以使送料件2能够适配多种尺寸的冲压板料100。

[0033]

在本实施方式中,送料件2还包括若干送料横轴26,若干送料横轴26的相对两端分别活动地穿设送料立柱23与送料定位板24,以进一步对冲压板料100进行限位。

[0034]

在本实施方式中,移动部22还包括限位块224,限位块224装设于安装平台1上,且与推料口11朝向送料件2一侧的边线相对应,能够在推拉气缸223朝升料件5送料时对推拉气缸223的推杆加以限位,以进一步保证冲压板料100能够位于推料口11上方。

[0035]

在本实施方式中,升料件5包括升降部51及升降板52。升降部51装设于安装平台1上,升降板52与升降板52连接,升降部51能够驱动升降板52朝与抓料件4对应的方向做升降运动。

[0036]

在本实施方式中,安装平台1开设一推料口11,推料口11位于升降板52处,置板架21的推板槽210在移动部22的驱动下能够与推料口11对应;升降部51贯穿推料口11设置,具体的,升降部51包括一升降电机511及两个导向杆512,升降电机511装设于安装平台1上且贯穿推料口11,两个导向杆512通过一固定于升降电机511推杆上的带动板513装设于升降电机511的相对两侧,安装平台1朝向升降电机511的一侧装设有两个导向柱514,两个导向杆512分别贯穿两个导向柱514后穿设推料口11,导向柱514、导向杆512与升降电机511的推杆平行,以使升降电机511的推杆朝抓料件4方向推动时,导向杆512能够保证升降电机511的推杆保持稳定;升降板52均连接导向杆512及升降电机511的推杆,升降电机511能够将升降板52沿安装平台1的高度方向推动。升降电机511上装设有感应器,用于感应冲压板料100与抓料件4的距离,该感应器的设置为本领域技术人员熟知的技术手段,在此不做赘述。

[0037]

在本实施方式中,升料件5还包括两个升料定位板53、一升料立柱54及一升料调节杆55。两个升料定位板53相对设于推料口11的相对两侧,升料立柱54上装设有红外感应器,用于感应冲压板料100的位置;升料立柱54设于两个升料定位板53之间,升料调节杆55贯穿升料立柱54且升料调节杆55的相对两端分别与两个升料定位板53转动连接,两个升料定位板53能够沿升料调节杆55的长度方向做相对运动,具体的,升料调节杆55为丝杆,升料调节杆55的相对两端均贯穿两个升料定位板53,升料调节杆55的相对两端与两个升料定位板53的连接处分别设有螺纹,且两处螺纹的方向相反,两个升料定位板53对应螺纹的位置装设

有螺母,以在转动升料调节杆55时两个升料定位板53能够同时沿升料调节杆55的长度方向做相对运动,使得两个升料定位板53之间的距离发生改变,从而使升料件5能够对不同尺寸的冲压板料100进行定位与限位。

[0038]

在本实施方式中,升料件5还包括若干升料横轴56,若干升料横轴56均转动地贯穿升料立柱54设置且每一升料横轴56的相对两端均与两个升料定位板53转动连接,若干升料横轴56沿升料立柱54的高度方向间隔排列。若干升料横轴56的设置能够进一步对堆叠的冲压板料100加以定位与限位。

[0039]

在本实施方式中,移动件3包括移动轨31、驱动部32及滑块33。移动轨31的一端通过一架体34装设于安装平台1上,移动轨31朝远离安装平台1的方向延伸,驱动部32装设于移动轨31上,滑块33与驱动部32连接,驱动部32驱动块33沿移动轨31的长度方向运动;抓料件4与滑块33连接并朝升料件5方向延伸,抓料件4为真空吸盘抓手,抓料件4朝向推料口11的一侧装设有红外感应器,用于感应冲压板料100,方便抓取。具体的,驱动部32包括一直线导轨321、两个同步轮322、一同步带323及同步电机35,直线导轨321设于移动轨31朝向升料件5的一侧且沿移动轨31的长度方向延伸,两个同步轮322分别设于移动轨31的相对两端,同步带323套设于两个同步轮322上,同步电机35与其中一同步轮322连接;滑块33滑动嵌设于直线导轨321上,同步带323穿设滑块33且同步带323与滑块33固定。当同步电机35驱动对应的同步轮322转动,同步带323带动滑块33沿直线导轨321移动,从而带动抓料件4沿直线导轨321的长度方向移动。

[0040]

在本实施方式中,冲压板料自动上料机还包括控制系统,控制系统包括电控箱101和人机交互界面102,电控箱101安装在安装平台1上,人机交互界面102与电控箱101电连接,人机交互界面102包括显示屏和操作键,显示屏用于显示推拉气缸223、同步电机35及升降电机511的工作状态,操作键用于调控推拉气缸223、同步电机35及升降电机511的工作状态。

[0041]

在使用时,加工完成的冲压板料100放置于两个承接板211上,送料定位板24对堆叠的冲压板料100进行限位;当需要朝冲压装置上料时,抓料件4停留在与升料件5对应的位置且位于推料口11上方,推拉气缸223将移动块222朝升料件5方向推动,移动块222沿导向轨221滑动从而通过置板架21将堆叠的冲压板料100输送至推料口11上方,升降电机511将升降板52沿安装平台1的高度方向推动,升降板52得以将堆叠的冲压板料100朝抓料件4方向推送,抓料件4抓取单张冲压板料100,同步电机35驱动对应的同步轮322转动,同步带323带动滑块33沿直线导轨321移动,滑块33带动抓料件4沿直线导轨321的长度方向移动至冲压装置,抓料件4将冲压板料100放置于冲压装置进行冲压。当需要进行连续性上料时,通过人机交互界面102设置对应的程序即可,该设置方法为本领域技术人员熟知,在此不做赘述。

[0042]

可以理解,冲压板料自动上料机的上料过程不限于本实施方式中的对堆叠的冲压板料100进行上料,当对单张的冲压板料100的上料方法与上述使用方法相同。

[0043]

上述说明是针对本实用新型较佳可行实施例的详细说明,但实施例并非用以限定本实用新型的专利申请范围,凡本实用新型所提示的技术精神下所完成的同等变化或修饰变更,均应属于本实用新型所涵盖专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1