具备厚度自适应调节功能的钢板去毛刺装置的制作方法

[0001]

本实用新型涉及具备厚度自适应调节功能的钢板去毛刺装置,属于去毛刺辅助设计的技术领域。

背景技术:

[0002]

去毛刺就是去除在零件面与面相交处所形成的刺状物或飞边。毛刺对产品结构性危害性尤为明显,逐渐引起人们的普遍重视,并开始对毛刺的生成机理及去除方法进行研究。

[0003]

机械零件上的毛刺,有些是由于切削加工过程中塑性变形引起的;有些是铸造、模锻等加工的飞边,还有些是焊接挤出的残料。

[0004]

目前自动化去毛刺设备一般用于薄板材料,通过单级或多级的面层研磨进行去毛刺平整度修复,甚至有的设备还具备镜面抛光功能,但是传统去毛刺设备无法适用于中厚钢板去毛刺,中厚钢板厚度一般超过6mm,其在机加工过程中会存在较大尺寸地凸起,传统地去毛刺采用研磨片、尼龙砂带等方式无法满足中厚钢板毛刺去除需求,一般采用人工进行手动打磨或借助打磨机进行手动打磨,打磨后平整度较差,并且板材较重,作业强度非常大。

[0005]

另外,传统地去毛刺设备在使用前需要对工件的厚度进行准确测量,再通过测量值进行修磨通道的高度调节,一方面具备测量误差,另一方面设备响应距离存在误差,两个误差相结合对修磨作业产生较大困扰,影响到修磨质量。

技术实现要素:

[0006]

本实用新型的目的是解决上述现有技术的不足,针对传统去毛刺设备存在厚度测量存在误差及修磨通道高度调节存在误差易影响修磨质量的问题,提出具备厚度自适应调节功能的钢板去毛刺装置。

[0007]

为了达到上述目的,本实用新型所采用的技术方案为:

[0008]

具备厚度自适应调节功能的钢板去毛刺装置,包括基座主体、与所述基座主体具备相对升降调节位移的顶座主体、及用于驱动所述顶座主体升降位移的升降驱动源,

[0009]

所述基座主体与所述顶座主体之间形成有修磨通道,所述修磨通道路径上设有用于对钢板的板面进行搓削的搓削机构、及用于对搓削面进行修磨的砂光机构,

[0010]

所述基座主体的进料端设有测厚基台,所述顶座主体上设有与所述测厚基台相对的抵接测量机构,所述抵接测量机构与所述升降驱动源相通讯连接。

[0011]

优选地,所述升降驱动源包括设置在所述基座主体上的升降驱动部、及用于驱动所述升降驱动部升降位移的升降动力部,所述升降驱动部与所述顶座主体相固接。

[0012]

优选地,所述升降驱动部包括若干丝杆传动体,任意所述丝杆传动体上设有具备升降位移行程的支撑板体,所述升降动力部通过链带与任意所述丝杆传动体相传动连接,所述支撑板体与所述顶座主体相固定配接。

[0013]

优选地,所述基座主体上设有传送辊部,所述搓削机构包括设置在所述基座主体上相邻传送辊之间的搓板部、及设置在所述顶座主体上的压贴部,所述砂光机构包括设置在所述基座主体上相邻传送辊之间的修磨部,所述搓板部和所述修磨部分别与所述压贴部相对位匹配。

[0014]

优选地,所述搓削机构包括设置在所述顶座主体上的搓板部,所述砂光机构包括设置在所述顶座主体上的修磨部,所述基座主体上设有传送带机构,所述搓板部和所述修磨部分别与所述传送带机构的带面相对位匹配。

[0015]

优选地,所述基座主体上设有传送辊部和传送带机构,

[0016]

所述搓削机构包括设置在所述基座主体上相邻传送辊之间的第一搓板部、设置在所述顶座主体上的与所述传送辊部相对的压贴部、及设置在所述顶座主体上的与所述传送带机构相对位的第二搓板部;

[0017]

所述砂光机构包括设置在所述基座主体上相邻传送辊之间的第一修磨部、及设置在所述顶座主体上的与所述传送带机构相对位的第二修磨部。

[0018]

本实用新型的有益效果主要体现在:

[0019]

1.具备高度可调的修磨通道,并且抵接测量机构和测厚基台之间的调节行程与修磨通道的调节高度相匹配,能满足根据钢板厚度的自适应调整需求,避免人工测量误差。

[0020]

2.能实现避让镂空及毛刺的有效厚度检测,调节更准确可靠。

[0021]

3.采用整体式设计,相对升降位移行程调节方便可靠,运行高效流畅,具备较高地经济价值。

附图说明

[0022]

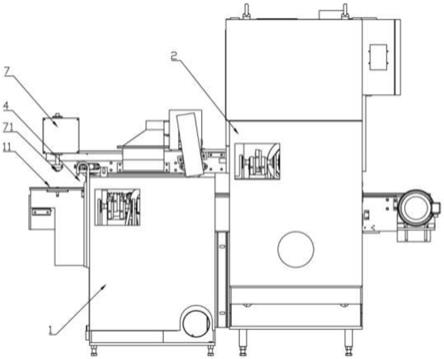

图1是本实用新型具备厚度自适应调节功能的钢板去毛刺装置的结构示意图。

[0023]

图2是本实用新型中基架主体的结构示意图。

[0024]

图3是本实用新型中顶座主体的结构示意图。

[0025]

图4是本实用新型中搓削机构的结构示意图。

[0026]

图5是本实用新型中砂光机构的结构示意图。

[0027]

图6是本实用新型的一个优选实施例结构示意图。

具体实施方式

[0028]

本实用新型提供具备厚度自适应调节功能的钢板去毛刺装置。以下结合附图对本实用新型技术方案进行详细描述,以使其更易于理解和掌握。

[0029]

具备厚度自适应调节功能的钢板去毛刺装置,如图1至图5所示,包括基座主体1、与基座主体1具备相对升降调节位移的顶座主体2、及用于驱动顶座主体2升降位移的升降驱动源3。

[0030]

基座主体1与顶座主体2之间形成有修磨通道4,修磨通道4路径上设有用于对钢板的板面进行搓削的搓削机构5、及用于对搓削面进行修磨的砂光机构6。

[0031]

基座主体1的进料端设有测厚基台11,顶座主体2上设有与测厚基台11相对的抵接测量机构7,抵接测量机构7与升降驱动源3相通讯连接。

[0032]

具体地实现过程及原理说明:

[0033]

在进行钢板去毛刺时,首先将钢板放置在测厚基台11上,此时抵接测量机构7发出信号至升降驱动源3,升降驱动源3驱动顶座主体2朝向基座主体1下降,当抵接测量机构7的抵接端与钢板顶面相抵接时,修磨通道4的高度与钢板的厚度相匹配。抵接测量机构7记忆该位移行程,抵接测量机构7再触发顶座主体2上升,人工将钢板从测厚基台11转移至修磨通道4上,顶座主体2再根据记忆位移进行复位。

[0034]

需要说明的是,抵接测量机构7的通讯信号传输、位移行程的记录均属于现有技术,采用自动化控制等现有技术均能实现,在此不再赘述其详细技术内容,仅需要满足针对钢板测厚的升降位移行程控制即可。

[0035]

另外,测厚基台11具备支撑脚柱111,而抵接测量机构7具备点接触的接触端71,通过支撑脚柱111和接触端71可以避开镂空部的毛刺,对钢板进行有效厚度匹配测量。支撑脚柱111呈三角分布。

[0036]

在一个具体实施例中,升降驱动源4包括设置在基座主体1上的升降驱动部8、及用于驱动升降驱动部8升降位移的升降动力部9,升降驱动部8与顶座主体2相固接。

[0037]

更细化地,如图2所示,升降驱动部8包括若干丝杆传动体81,任意丝杆传动体81上设有具备升降位移行程的支撑板体82,升降动力部9通过链带91与任意丝杆传动体81相传动连接,支撑板体82与顶座主体2相固定配接。

[0038]

具体地说明,支撑板体82与顶座主体2之间为相对固接,即与顶座主体2的钣金基架体相固接一体。

[0039]

在进行升降驱动时,升降动力部9进行旋转驱动,通过链带91实现对若干丝杆传动体81的联合驱动,使得丝杆传动体同步旋转,从而带动支撑板体82同步上升或同步下降,实现对顶座主体2的升降位移驱动,需要说明的是,本案中升降驱动部9为伺服电机,伺服电机的输出端与任一丝杆传动体81之间具备减速齿轮机构,而链带91连通任意丝杆传动体81上的受驱齿轮盘。

[0040]

在一个具体实施例中,基座主体1上设有由若干传送辊形成的传送辊部12,搓削机构5包括设置在基座主体1上相邻传送辊之间的搓板部51、及设置在顶座主体2上的压贴部52,砂光机构6包括设置在基座主体1上相邻传送辊之间的修磨部61,搓板部51和修磨部61分别与压贴部52相对位匹配。

[0041]

具体地说明,该实施例用于对钢板的底板面进行加工,通过基座主体1与顶座主体2之间的相对升降位移调节,能调节搓板部51及修磨部61与压贴部52之间的间隙,从而满足不同厚度钢板的贴靠需求。

[0042]

压贴部52与传送辊部12之间形成夹持输送路径,搓板部51和修磨部61在夹持输送路径的间隔段进行对钢板板面的搓磨及修磨作业。

[0043]

在一个具体实施例中,搓削机构5包括设置在顶座主体2上的搓板部51,砂光机构6包括设置在顶座主体2上的修磨部61,基座主体1上设有传送带机构13,搓板部51和修磨部61分别与传送带机构13的带面相对位匹配。

[0044]

具体地说明,该实施例用于对钢板的顶板面进行加工,通过基座主体1与顶座主体2之间的相对升降位移调节,能调节搓板部51及修磨部61与传送带机构13之间的间隙,从而满足不同厚度钢板的贴靠需求。

[0045]

传送带机构13与搓板部51及修磨部61之间形成输送路径,搓板部51和修磨部61对

路径上的钢板的顶板进行修磨,为了便于钢板导向,搓板部51上设有辅助导向辊511,辅助导向辊511与传送带机构13之间形成夹送位移。

[0046]

在一个优选实施例中,如图6所示,基座主体1上设有传送辊部12和传送带机构13。

[0047]

搓削机构5包括设置在基座主体1上相邻传送辊之间的第一搓板部、设置在顶座主体上的与传送辊部相对的压贴部、及设置在顶座主体上的与传送带机构相对位的第二搓板部;砂光机构包括设置在基座主体上相邻传送辊之间的第一修磨部、及设置在顶座主体上的与传送带机构相对位的第二修磨部。

[0048]

即通过该实施例能满足对钢板顶板面和底板面的流水去毛刺需求,运行流程,提高了毛刺修磨效率。

[0049]

通过以上描述可以发现,本实用新型具备厚度自适应调节功能的钢板去毛刺装置,具备高度可调的修磨通道,并且抵接测量机构和测厚基台之间的调节行程与修磨通道的调节高度相匹配,能满足根据钢板厚度的自适应调整需求,避免人工测量误差。能实现避让镂空及毛刺的有效厚度检测,调节更准确可靠。采用整体式设计,相对升降位移行程调节方便可靠,运行高效流畅,具备较高地经济价值。

[0050]

以上对本实用新型的技术方案进行了充分描述,需要说明的是,本实用新型的具体实施方式并不受上述描述的限制,本领域的普通技术人员依据本实用新型的精神实质在结构、方法或功能等方面采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1