一种用于加工中心的废渣回收机构的制作方法

1.本实用新型涉及加工中心技术领域,更具体地说,它涉及一种用于加工中心的废渣回收机构。

背景技术:

2.加工中心是从数控铣床发展而来的,与数控铣床最大的区别在于加工中学具有自动交换加工刀具的能力,通过在刀库上安装不同用途的刀具,可在一次夹装中通过自动更换刀装置改变主轴上的加工刀具,实现多种加工功能。

3.数控加工中心在进行加工时,通常会对不同的物料进行加工,现有的数控加工机床通常在加工中将不同的切削物余料排入至一个物料箱内,导致切削余料内包含各种混合材料,对余料的后续回收处理增加难度。

4.因此需要提出一个新的技术方案来解决上述技术问题。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种用于加工中心的废渣回收机构。

6.为实现上述目的,本实用新型提供了如下技术方案:一种用于加工中心的废渣回收机构,包括数控加工机构与工作平台,所述工作平台的下方设置有废料箱,所述废料箱的底部固定连接有两块竖直设置的挡板,所述挡板将废料箱的底部隔成若三个废料腔,所述废料箱内位于每块挡板的上方分别转动连接有分料板,所述废料箱的侧壁开设有三个弧形的转动槽,每块分料板的侧壁均固定连接有滑动连接于所述转动槽的驱动杆,所述驱动杆的端部通过转动槽伸出废料箱的侧壁。

7.通过采用上述技术方案,在进行加工时,产生的废液与废料进入到废料箱内,通过驱动杆带动两块分料板进行转动,使得废液与废料进入到对应的废料腔内,当更换加工工件时,可通过驱动杆带动两块分料板转动,改变其朝向,可使得废液与废料进入到不同的废料腔内,以对不同工件的废料进行分类,便于工作人员对废料进行回收处理。

8.本实用新型进一步设置为:每个废料腔内均设置有废料抽屉,所述废料抽屉的底部设置有网状隔层。

9.通过采用上述技术方案,通过在每个废料腔内设置废料抽屉,便于对每个废料腔内的废料进行回收处理,通过网状隔层以便将废渣与废液进行分离,便于工作人员对其进行回收处理。

10.本实用新型进一步设置为:废料腔位于所述废料抽屉的下方开设有贯穿废料箱侧壁的出液口。

11.通过采用上述技术方案,在进行加工过程中,废液经过过滤后进入刀废料腔的底部,最终通过出液口从废料箱流出,便于工作人员对其进行收集处理。

12.本实用新型进一步设置为:所述驱动杆伸出废料箱的端部套设有橡胶套。

13.通过采用上述技术方案,通过橡胶套,进一步便于工作人员对分料板进行操作,提升其实用性。

附图说明

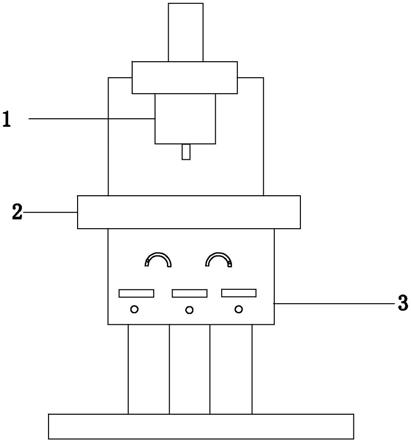

14.图1为本实用新型的整体结构示意图;

15.图2为废料箱的剖面示意图;

16.图3为废料箱的正视图;

17.图4为分料板的结构示意图。

具体实施方式

18.参照图1至图4对本实用新型实施例做进一步说明。

19.一种用于加工中心的废渣回收机构,包括数控加工机构1与工作平台2,工作平台2的下方设置有废料箱3,废料箱3的底部固定连接有两块竖直平行设置的挡板4,两块挡板4将废料箱3的底部分隔成若三个废料腔5,废料箱3内位于每块挡板4的正上方分别转动连接有分料板6,分料板6的底部两侧固定连接有转动连接于废料箱3两个相对内壁的转动轴7,废料箱3的侧壁开设有三个弧形的转动槽8,每块分料板6的侧壁均固定连接有滑动连接于转动槽8的驱动杆9,驱动杆9的端部通过转动槽8伸出废料箱3的侧壁,驱动杆9伸出废料箱3的端部套设有橡胶套10。

20.在进行加工时,通过驱动杆9伸出废料箱3侧壁的端部带动两块分料板6朝向一侧转动,使得一侧的分料板6的活动端抵接于废料箱3的一个内壁,另一个分料板6的活动端抵接于该分料板6的上表面,两块分料板6的长度长于每个废料腔5的长度,使得分料板6始终处于倾斜状态,废料可进入到边侧的废料腔5,通过转动两个分料板6分别朝向两侧转动,使得两个分料板6的活动端分别抵在废料箱3两侧的内壁,便能使得废料落入到中间的废料腔5内,以便对不同的废料分别进行回收处理。

21.每个废料腔5内均滑动连接有废料抽屉11,废料抽屉11的底部安装有网状隔层12,当废液与固体废料同时进入到废料腔5内时,通过网状隔层12对固体废料进行过滤,废料腔5位于废料抽屉的下方开设有贯穿废料箱3侧壁的出液口13,废液经过出液口13从废料箱3内流出,以便工作人员对其进行回收处理。

22.以上仅为本实用新型的较佳实施例,并不用以限制本实用新型,本领域的技术人员在本实用新型技术方案范围内进行通常的变化和替换都应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1