杆类旋转切削装置的制作方法

1.本发明涉及切削技术领域,尤其涉及一种杆类旋转切削装置。

背景技术:

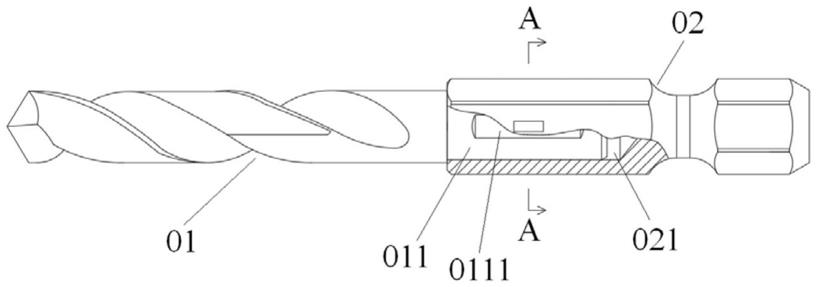

2.杆类旋转切削装置通常由切削用钻头及装配钻头用的装配柄组成,且钻头的连接柄插装在装配柄上的插装孔中。钻头的连接柄在插装到装配柄上的插装孔中后,可通过多种方式固定在插装孔,比如:

3.如图1和2所示,钻头01的连接柄011的侧壁上设置有挤压槽0111,装配柄02上的插装孔021的内壁上设置有挤压块0211,在钻头01的连接柄011插装到装配柄02的插装孔021中时,挤压块0211插置到挤压槽0111中,以避免钻头01在旋转切削过程中从装配柄02上脱落。但是,由于挤压块0211作用在连接柄011及装配柄02上的力为单向力,易导致装配柄02发生弯曲或者出现变现问题,导致钻头01与装配柄02之间的同轴度及精度超差,进而导致钻头01的稳定性及旋转切削精度低。

4.如图3和4所示,钻头01的连接柄011和装配柄02上设置有插销通孔03,在钻头01的连接柄011插装到装配柄02上的插装孔021中后,在插销通孔03中插装插销(图中未示出)使钻头01与装配柄02连接在一起,以避免钻头01在旋转切削过程中从装配柄02上脱落。但是,这样利用插销固定连接钻头01的连接柄011与装配柄02,不仅增加了钻头01与装配柄02之间的加工难度及装配难度,还降低了杆类旋转切削装置中各个组件及整体的强度,易断裂。

5.如图5和6所示,钻头01的连接柄011插装到装配柄02上的插装孔021中后,在连接柄011与插装孔021的内壁之间的间隙中填充粘合剂形成粘合层04,利用粘合剂将连接柄011固定在插装孔021中,或通过浇铸方式连接装配柄02和钻头01的连接柄011,以避免钻头01在旋转切削过程中从装配柄02上脱落。但是,采用粘合剂或浇铸方式连接钻头01和装配柄02,不仅需要加大钻头01的连接柄011与装配柄02上的插装孔021的内壁之间的间隙,且粘合剂不能够承受较大的扭矩及较高的切削温度,而浇铸方式又会使得钻头01与装配柄02之间的连接不稳的硬度及机械强度降低。

6.如图7和8所示,钻头01的连接柄011侧壁上滚压有滚花纹(图中未示出),装配柄02上的插装孔021的外壁上设置有滚压槽022,在钻头01的连接柄011插装到装配柄02上的插装孔021中后,在滚压槽022处挤压插装孔021的外壁,使钻头01的连接柄011与装配柄02固定连接,以避免钻头01在旋转切削过程中从装配柄02上脱落。但是,在连接柄011的侧壁上设置滚花纹与装配柄02的插装孔021连接,不仅增加了钻头01及装配柄02的加工工序,延长了钻头01及装配柄02的加工生产周期,且需要根据连接柄011的尺寸严格设计滚花纹的齿形及尺寸才能保证装配精度及扭矩,设计加工难度大。

7.如图9所示,钻头01的连接柄011为锥度柄,装配柄02上的插装孔021为锥度孔,在钻头01的连接柄011插装到装配柄02上的插装孔021中后,使连接柄011与插装孔021过盈配合固定连接,以避免钻头01在旋转切削过程中从装配柄02上脱落。但是,锥度结构要保证其自锁性能、配合(吻合)精度,需进一步提高锥度柄和锥度孔的加工质量,进而导致钻头01及

装配柄02的加工难度进一步加大,加工成高,且钻头01与装配柄02装配后的总长度难以控制,一致性差,不易批量生产。

8.综上可见,现有的杆类旋转切削装置要么稳定性及切削精度差,要么易断裂,要么加工难度大,生产成本高,不易批量生产。

技术实现要素:

9.为解决现有的杆类旋转切削装置稳定性及切削精度差、易断裂、加工难度大,生产成本高的问题,本发明提出一种杆类旋转切削装置,该杆类旋转切削装置包括钻头和装配柄,所述钻头的连接柄为多棱柱结构;所述装配柄的连接端设置有装配圆孔,该装配圆孔的中心轴线与所述装配柄的中心轴线重合,且所述装配圆孔的内径d小于所述连接柄的多边形截面的外接圆的直径d0;所述钻头的连接柄插装到所述装配柄的装配圆孔中并与所述装配圆孔过盈配合。本发明杆类旋转切削装置中,钻头的多棱柱结构的连接柄插装到装配柄上的装配圆孔中并与装配圆孔过盈配合,不仅可以保证钻头与装配柄之间的装配稳定性及装配精度,从而保证杆类旋转切削装置的切削精度,还可以保证钻头的连接柄及装配柄的装配圆孔的强度,避免本发明杆类旋转切削装置在旋转切削过程中断裂,影响使用。另外,本发明杆类旋转切削装置中的钻头的连接柄为多棱柱结构,装配柄的连接端设置装配圆孔与钻头的连接柄过盈配合连接,结构简单,加工容易,生产成本低。

10.优选地,所述连接柄的自由端设置有圆柱形的导向段,该导向段的直径d'小于所述连接柄的外接圆的直径d0。这样,在装配钻头和装配柄时,钻头上位于连接柄自由端的圆柱形的导向段先插装到装配圆孔中,从而对钻头的连接柄的插装位置及插装方向进行导向,方便插装,进一步降低本发明杆类旋转切削装置的生产成本。进一步地,所述导向段与所述连接柄之间设置有锥度段。这样,在导向段和连接柄之间设置锥度段完成过渡连接,可提高导向段与连接柄之间的连接强度,避免导向段在插装或使用过程中因受力而导致钻头从导向段和连接柄之间的连接部位断裂。进一步优选地,所述连接柄为六棱柱结构。这样的连接柄结构简单,制作方便。

11.优选地,所述装配柄的定位端的端面上设置有定位孔,且该定位孔的中心轴线与所述装配圆孔的中心轴线重合。这样,在加工装配柄时,可利用定位孔作为加工时用的定位基准,既方便装配柄的加工,又可以提高装配柄的加工精度。进一步地,所述定位孔的开口处呈锥度孔状。这样,在加工时,方便加工用定位柱插装到定位孔中,使用方便。

12.优选地,所述装配柄包括连接段和定位段,且所述装配圆孔开设在所述连接段的自由端;所述定位段与所述连接段同轴连接,且所述定位段和所述连接段之间设置有环形的定位环槽,且该定位环槽的中心轴线与所述连接段的中心轴线重合。这样的装配柄结构简单,且方便在使用时利用定位段与驱动机构连接。进一步地,所述连接段与所述定位环槽之间设置有增强段,且该增强段通过连接锥度段与所述连接段同轴连接。这样,在装配柄的连接段和定位环槽之间设置增强段,不仅可以增强连接段和定位段之前的连接强度,还可以满足钻头规格较大时的安装及使用要求。进一步优选地,所述增强段与所述定位段均为多棱柱。这样的增强段和定位段结构简单,制作方便,生产加工成本低。

13.优选地,所述连接段为圆柱状结构或多棱柱状结构。这样的连接段的结构简单,制作方便,生产加工成本低,可进一步降低本发明杆类旋转切削装置的生产成本。

附图说明

14.图1为现有的第一种连接方式的杆类旋转切削装置的局部剖视结构示意图;

15.图2为图1中的a

‑

a剖视结构放大示意图;

16.图3为现有的第二种连接方式的杆类旋转切削装置的局部剖视结构示意图;

17.图4为图3中的b

‑

b剖视结构示意图;

18.图5为现有的第三种连接方式的杆类旋转切削装置的局部剖视结构示意图;

19.图6为图5中的c

‑

c剖视结构示意图;

20.图7为现有的第四种连接方式的杆类旋转切削装置的局部剖视结构示意图;

21.图8为图7中的d

‑

d剖视结构示意图;

22.图9为现有的第五种连接方式的杆类旋转切削装置的局部剖视结构示意图;

23.图10为本发明杆类旋转切削装置的第一实施例的结构示意图;

24.图11为图10所示的杆类旋转切削装置的局部剖视结构示意图;

25.图12为图10所示的杆类旋转切削装置中的钻头的结构示意图;

26.图13为图12中的k向放大示意图;

27.图14为图10所示的杆类旋转切削装置中的装配柄的局部剖视结构示意图;

28.图15为本发明杆类旋转切削装置的第二实施例的结构示意图;

29.图16为图15所示的杆类旋转切削装置的局部剖视结构示意图;

30.图17为图15所示的杆类旋转切削装置中的装配柄的局部剖视结构示意图;

31.图18为图16中的e

‑

e剖视结构示意图;

32.图19为图16中的f

‑

f剖视结构示意图;

33.图20为图18中的ⅱ的放大示意图;

34.图21为图16中的ⅲ的放大示意图;

35.图22为图1中的ⅳ的放大示意图;

36.图23为图15所示的杆类旋转切削装置拆卸后的装配柄的装配圆孔的结构视示意图。

具体实施方式

37.下面,结合附图10

‑

22,对本发明杆类旋转切削装置进行详细说明。

38.实施例1

39.如图10

‑

14所示,本发明杆类旋转切削装置包括钻头1和装配柄2,钻头1的连接柄11为多棱柱结构;装配柄2的连接端设置有装配圆孔21,该装配圆孔21的中心轴线与装配柄2的中心轴线重合,且装配圆孔21的内径d小于连接柄11的多边形截面的外接圆的直径d0;钻头1的连接柄11插装到装配柄2的装配圆孔21中并与装配圆孔21过盈配合。本发明杆类旋转切削装置中,钻头1的多棱柱结构的连接柄11插装到装配柄2上的装配圆孔21中并与装配圆孔21过盈配合,不仅可以保证钻头1与装配柄2之间的装配稳定性及装配精度,从而保证杆类旋转切削装置的切削精度,还可以保证钻头1的连接柄11及装配柄2的装配圆孔21的强度,避免本发明杆类旋转切削装置在旋转切削过程中断裂,影响使用。另外,本发明杆类旋转切削装置中的钻头1的连接柄11为多棱柱结构,装配柄2的连接端设置装配圆孔21与钻头1的连接柄11过盈配合连接,结构简单,加工容易,生产成本低。优选地,连接柄11的自由端

设置有圆柱形的导向段12,该导向段12的直径d'小于连接柄11的外接圆的直径d。这样,在装配钻头1和装配柄2时,钻头1上位于连接柄11自由端的圆柱形的导向段12先插装到装配圆孔21中,从而对钻头1的连接柄11的插装位置及插装方向进行导向,方便插装,进一步降低本发明杆类旋转切削装置的生产成本。优选地,导向段12与连接柄11之间设置有锥度段13。这样,在导向段12和连接柄11之间设置锥度段13完成过渡连接,可提高导向段12与连接柄11之间的连接强度,避免导向段12在插装或使用过程中因受力而导致钻头1从导向段12和连接柄11之间的连接部位断裂。优选地,连接柄11为六棱柱结构。这样的连接柄11结构简单,制作方便。优选地,装配柄2的定位端的端面上设置有定位孔22,且该定位孔22的中心轴线与装配圆孔21的中心轴线重合。这样,在加工装配柄2时,可利用定位孔22作为加工时用的定位基准,既方便装配柄2的加工,又可以提高装配柄2的加工精度。优选地,定位孔22的开口处呈锥度孔状。这样,在加工时,方便加工用定位柱插装到定位孔22中,使用方便。优选地,装配柄2包括连接段23和定位段24,且装配圆孔21开设在连接段23的自由端;定位段24与连接段23同轴连接,且定位段24和连接段23之间设置有环形的定位环槽25,且该定位环槽25的中心轴线与连接段23的中心轴线重合。这样的装配柄结构简单,且方便在使用时利用定位段与驱动机构连接。优选地,连接段23为多棱柱状结构,比如六棱柱,结构简单,制作方便,生产加工成本低。

40.实施例2

41.如图14

‑

22所示,相较于实施例1,本实施例中的装配柄2的连接段23和位环槽25之间设置有增强段26,且该增强段26通过连接锥度段27与连接段23同轴连接。这样,在装配柄2的连接段23和定位环槽25之间设置增强段26,不仅可以增强连接段23和定位段24之前的连接强度,还可以满足钻头1规格较大时的安装及使用要求。优选地,增强段26与定位段24均为多棱柱,比如六棱柱。这样的增强段26和定位段24结构简单,制作方便,生产加工成本低。优选地,连接段23为圆柱状结构。这样的连接段23的结构简单,制作方便,生产加工成本低,可进一步降低本发明杆类旋转切削装置的生产成本。

42.如图16和18

‑

22所示,本发明杆类旋转切削装置中,钻头1上的导向段12的直径d'小于装配柄2上的装配圆孔21的内径d,导向段与装配圆孔21的内壁之间的间隙量为x,且这样,在具体实施本发明杆类旋转切削装置时,可根据装配的难易程度调整间隙量x的值。钻头1上的连接柄11的外接圆直径d0大于导向段12的直径d',连接柄11与导向段12之间的直径落差量为δ,且这样,在具体实施本发明杆类旋转切削装置时,可根据钻头1和装配柄2的基本尺寸、二者的装配要求及使用所需的扭矩调整连接柄11与导向段12之间的直径落差量δ的值。连接柄11的外接圆直径d0大于装配圆孔21的内径d,连接柄11插装到装配圆孔21中与装配圆孔21过盈连接时的过盈量为y,且这样,在具体实施本发明杆类旋转切削装置时,可根据本发明杆类旋转切削装置的基本尺寸、加工方式及使用所需的扭矩、使用状况调整连接柄11与装配圆孔21之间的过盈量的值。

43.另外,如图16、22和23所示,由于钻头1的连接柄11在装配到装配柄2的装配圆孔21

中时,连接柄11与装配圆孔21过盈配合,故在装配外压力的作用下,钻头1的连接柄11在导向段12的定位导向下,挤压到装配柄2的装配圆孔21中,并在装配圆孔21的孔壁上挤压出与连接柄11上的棱角对应的装配槽211,从而使连接柄11与装配圆孔21过盈连接(即啮合固定连接)后,使得钻头1与装配柄2固成一体,在使用过程中既没有轴向相对滑动,也没有圆周反向的相对转动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1