一种铝电解槽阳极导杆钢爪组修理专用装置的制作方法

1.本实用新型涉及铝电解生产技术领域,尤其涉及一种铝电解槽阳极导杆钢爪组修理专用装置。

背景技术:

2.全国电解铝行业阳极导杆钢爪组由铝导杆与复合块铝面有色焊接、复合块钢铝爆炸焊接,复合块与钢爪黑色焊接、钢爪组与阳极碳块磷生铁浇注等工艺依次接合而成,在铝电解生产过程中,阳极导杆钢爪组出现开焊、爪头熔细等缺陷,将使电流分布不均,直接影响电流效率,如果钢爪爪头和复合块开裂,就会出现脱极事故。对于电解生产中阳极导杆组结合质量不佳,压降每上升1mv,这组导杆组每天就多耗费9度电能。为此各铝电解企业都很重视阳极导杆钢爪组的修理工作。以某电解企业为例,原铝产能57万吨,阳极导杆钢爪组共计19000组,每年维修量达20000组以上。

3.各电解铝生产企业传统修理工艺为:(1)将导杆钢爪组从垂直状态用吊具固定在铝导杆和钢爪重心部位,用起重机翻转到水平状态进行气割报废爪头,如八爪或六爪钢爪,两侧都有需要更换的爪头,则还需旋转翻转气割;(2)导杆钢爪组从水平状态再吊至垂直状态在工作台上进行对接、定位点焊新爪头;(3)为保证焊接质量,需采用平焊方式,需将导杆钢爪组从垂直状态吊起翻转至水平状态进行焊接,每焊好一面,还需三次翻转进行四面焊接。以上工艺吊装过程长,操作复杂,起重设备使用时间长,人员劳动强度大,各种吊具、固定装置使用频繁,在钢爪修理中存在较大安全隐患。整个修复工艺存在效率低,功耗大,造成修复成本高等不利条件。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供一种铝电解槽阳极导杆钢爪组修理专用装置。

5.为了达到上述目的,本实用新型采取以下技术方案:

6.一种铝电解槽阳极导杆钢爪组修理专用装置,包括液压油缸,所述液压油缸设置有配套的液压站、油泵、油泵电机和电磁阀,所述液压油缸设置于中间支架上,所述中间支架的两侧分别设置一侧支架,所述中间支架和两侧支架之间均设置有架体主体,所述架体主体用于固定所述钢爪组,所述液压油缸的输出轴连接架体主体,所述架体主体随着液压油缸输出轴的动作而自转,所述架体主体的另一端可转动连接侧支架。

7.进一步地,还包括将钢爪组固定于架体主体的固定装置,所述固定装置包括若干组压板、固定螺栓和固定座;所述压板上均设置有配合固定螺栓的通孔,所述压板和固定螺栓配合限制钢爪组在垂直于架体主体方向上的自由度,所述固定座限制架体主体同平面内的自由度。

8.进一步地,所述输出轴通过联轴器连接液压油缸,所述输出轴还配合设置有固定于中间支架顶部的带座轴承。

9.进一步地,所述架体主体连接光轴,所述光轴通过回转套件连接侧支架。

10.进一步地,所述液压油缸为双齿条旋转油缸;所述双齿条旋转油缸的旋转范围设置为0~180

°

。

11.进一步地,所述侧支架和中间支架均设置有固定地脚座。

12.工作过程为:

13.1)将待修的导杆钢爪组依次吊运至架体主体处并垂直于架体主体,此时,架体主体处于起始位置90

°

处,用压板和固定螺栓配合固定座定位固定;

14.2)启动液压油缸,使导杆钢爪组旋转从起始位置旋转90度至极限位置0

°

处,使得导杆钢爪组随架体主体旋转平躺于架体主体一侧,气割需要更换的钢爪头;

15.3)控制旋转气缸翻转导杆钢爪组至起始位置90

°

处,用卧式千斤顶将更换的新爪头定位并与钢爪点焊连接;

16.4)控制旋转气缸翻转导杆钢爪组至极限位置0

°

处进行焊接;

17.5)控制旋转气缸翻转导杆钢爪组使其翻转180度至另一极限位置10

°

处,对另一侧进行焊接;

18.6)控制旋转气缸翻转导杆钢爪组至起始位置,拆去压板,将导杆钢爪组吊离架体主体,修复工作结束。

19.有益效果:本实用新型通过控制旋转油缸驱动架体主体翻转即可控制导杆钢爪组进行修复工作所需的翻转动作;简化了操作工作过程,减少了起重机吊装次数,减少了能耗,减少了人员浪费,降低了安全隐患,降低了工作人员劳动强度,降低了修复工作的成本,提高了修复工作的效率。

附图说明

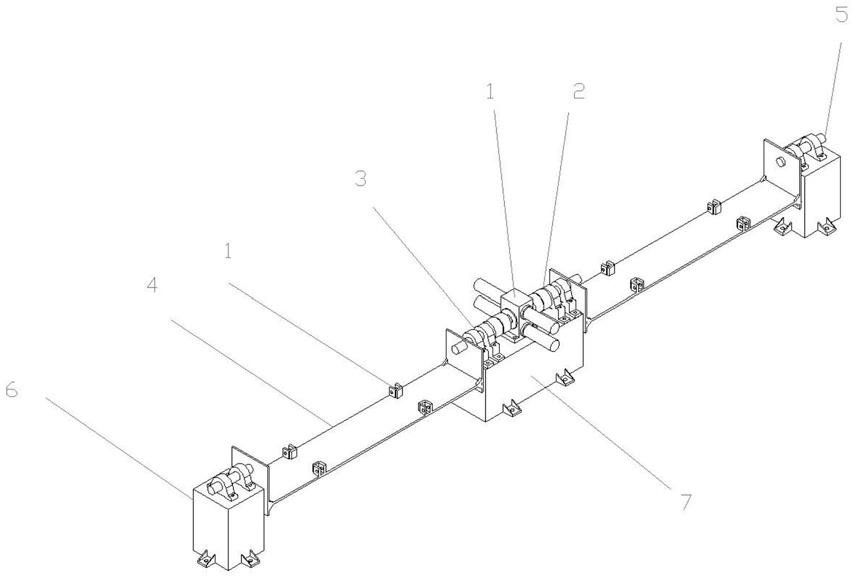

20.图1为铝电解槽阳极导杆钢爪组修理专用装置的立体结构示意图;

21.图2为铝电解槽阳极导杆钢爪组修理专用装置的主视结构示意图;

22.图3为铝电解槽阳极导杆钢爪组修理专用装置的俯视结构示意图;

23.图中,液压油缸1,联轴器2,带座轴承3,架体主体4,光轴5,侧支架6,中间支架7,输出轴8,固定座9,地脚座10。

具体实施方式

24.下面结合附图进一步详细说明本实用新型的实施例。

25.图1至图3出示了一种铝电解槽阳极导杆钢爪组修理专用装置,包括液压油缸1,所述液压油缸1设置有配套的液压站、油泵、油泵电机和电磁阀,所述液压油缸1设置于中间支架7上,所述中间支架7的两侧分别设置一侧支架6,所述中间支架7和两侧支架6之间均设置有架体主体4,所述架体主体4用于固定所述钢爪组,所述液压油缸1的输出轴连接架体主体4其中一端,可配合销键限位固定,所述架体主体4随着液压油缸1输出轴的动作而自转,所述架体主体4的另一端可转动连接侧支架6。

26.还包括将钢爪组固定于架体主体4的固定装置,所述固定装置包括若干组压板、固定螺栓和固定座9;所述压板上均设置有配合固定螺栓的通孔,所述压板和固定螺栓配合限制钢爪组在垂直于架体主体4方向上的自由度,所述固定座9限制架体主体4同平面内的自

由度。

27.所述输出轴通过联轴器2连接液压油缸1,所述输出轴还配合设置有固定于中间支架7顶部的带座轴承3。

28.所述架体主体4连接光轴5,所述光轴5通过回转套件连接侧支架6;所述回转套件可以为带座轴承3,也可为供光轴5在其内转动的固定套。

29.所述液压油缸1为双齿条旋转油缸;所述双齿条旋转油缸的旋转范围设置为0~180

°

;为了安全考虑,在0

°

处,90

°

处,和180

°

处三个停留位置处设置机械插销限位固定;如此,和电磁阀的电气控制配合,避免架体翻转停留等待时发生安全事故。

30.所述侧支架6和中间支架7均设置有固定地脚座10,增强侧支架6和中间支架7的稳定性,从而提高本实用新型所述铝电解槽阳极导杆钢爪组修理专用装置的稳定性。

31.其工作过程为:

32.1)将待修的导杆钢爪组依次吊运至架体主体4处并垂直于架体主体4,此时,架体主体4处于起始位置90

°

处,用压板和固定螺栓配合固定座9定位固定;

33.2)启动液压油缸1,使导杆钢爪组旋转从起始位置旋转90度至极限位置0

°

处,使得导杆钢爪组随架体主体4旋转平躺于架体主体4一侧,气割需要更换的钢爪头;

34.3)控制旋转气缸翻转导杆钢爪组至起始位置90

°

处,用卧式千斤顶将更换的新爪头定位并与钢爪点焊连接;

35.4)控制旋转气缸翻转导杆钢爪组至极限位置0

°

处进行焊接;

36.5)控制旋转气缸翻转导杆钢爪组使其翻转180度至另一极限位置10

°

处,对另一侧进行焊接;

37.6)控制旋转气缸翻转导杆钢爪组至起始位置,拆去压板,将导杆钢爪组吊离架体主体4,修复工作结束。

38.综上所述,本实用新型显而易见的有益效果为:本实用新型通过控制旋转油缸驱动架体主体4翻转即可控制导杆钢爪组进行修复工作所需的翻转动作;简化了操作工作过程,减少了起重机吊装次数,减少了能耗,减少了人员浪费,降低了安全隐患,降低了工作人员劳动强度,降低了修复工作的成本,提高了修复工作的效率。

39.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1