电圆锯的制作方法

1.本发明涉及一种切割工具,具体涉及一种电圆锯。

背景技术:

2.电圆锯是一种以单相串励电动机为动力,然后通过传动机构驱动圆锯片进行锯割作业的工具。按照电源的类型对电圆锯进行分类,电圆锯主要分为直流电圆锯和交流电圆锯,直流电圆锯因其具有安全可靠、工作效率高、方便携带等特点而深受用户的欢迎。

3.但是目前市面上的直流电源电圆锯在使用过程中,因电机通常设置在圆锯片的一侧,从而使得电圆锯的重心位于锯片的一侧。因此电圆锯在运行的过程中,用户需要施加较多力用来防止电圆锯扭转,从而导致电圆锯操作时,过于费力,不便于控制。

技术实现要素:

4.为解决现有技术的不足,本发明的目的在于提供一种结构小巧、便于用户操作且运行平稳的电圆锯。

5.为了实现上述目标,本发明采用如下的技术方案:一种电圆锯,包括:机壳,围绕形成有容纳腔;电机,包括能够绕第一轴线转动的电机轴,电机至少部分设置在容纳腔内;传动组件,包括与电机连接以将动力引入传动组件的第一传动件和用于输出动力的第二传动件,第二传动件能绕第一转动轴线转动;电机轴在其长度方向上具有相对设置的第一端和第二端,第一传动件安装至电机轴的第二端;以第二传动件的中心为原心建立坐标系,以电圆锯前进的方向为x轴的正方向,且以电圆锯的上侧为y轴的正方向;第一轴线与坐标系y轴的正方向倾斜相交呈一夹角a,且夹角a角度范围大于0度且小于90度;进一步地,电机轴的第二端设置在坐标系的第一象限内。

6.进一步地,第一传动件设置在坐标系的第一象限内。

7.进一步地,电机轴的第一端设置在坐标系的第二象限内。

8.进一步地,电机轴的第一端设置在第二端的上侧。

9.进一步地,电圆锯具有一个切割平面,切割平面为电圆锯安装锯片时锯片的延展平面;电机轴的第一端与第二传动件的中心的连线在切割平面的正投影为第一投影线,第一投影线与y轴倾斜相交所形成的夹角b大于0度等于且小于等于30度。

10.进一步地,电机轴的第二端与第二传动件的中心的连线在切割平面的正投影为第二投影线,第二投影线与y轴倾斜相交所形成的夹角c大于0度等于且小于等于60度。

11.进一步地,电机轴的第二端与第二传动件的中心的连线在切割平面的正投影为第二投影线,第二投影线与第一投影线相交所形成的夹角d大于等于0度大于且小于等于90度。

12.进一步地,机壳还包括:主把手,用于供用户握持;开关组件,安装至主把手;电机壳体部,包围电机;安装部,用于可拆卸的安装电池包;安装部设置连接电机壳体部和主把

手。

13.进一步地,电圆锯还包括用于切割工件的锯片;电机轴的第一端到锯片之间的距离小于电机轴的第二端到锯片的距离与电机轴的长的和。

14.进一步地,电机轴的第一端到锯片之间的距离与电机轴的第二端到锯片的距离与电机轴的长的和的比值大于等于0.8。

15.进一步地,电机轴的第一端到锯片之间的距离大于等于105mm且小于等于160mm。

16.进一步地,电圆锯还包括:电池包,安装至机壳,用于给电机提供能量来源;第一传动件被配置为能够与电机构成同步转动,第二传动件能够被第一传动件驱动,从而绕第一转动轴线转动,第一转动轴线基本沿左右方向延伸;第一轴线的方向与左右方向的方向相交;在上下方向上,第二端位于第一端的下侧,上下方向与左右方向基本垂直。

17.进一步地,电圆锯还包括:切割附件,能够被电机驱动,从而绕第一转动轴线转动,切割附件在切割时产生的切割面在切割平面内延展,切割附件具有第一侧面,第一侧面与切割平面平行;电机具有第一端面,在左右方向上,第一端面位于远离切割附件的一侧;第一端面至第一侧面在沿与第一轴线方向平行的第一方向上具有第一长度l1;第一端面至第一侧面在沿与第一转动轴线方向平行的第二方向上具有第二长度l2;其中,第一长度l1与第二长度l2的比值范围为1.02至1.1。

18.进一步地,第一传动件与电机轴固定连接或者一体成型;第一传动件与第二传动件啮合。

19.进一步地,第一传动件被电机驱动时的转速与第二传动件被第一传动件驱动时的转速的比值为减速比,减速比为大于等于4小于等于6.5。

20.进一步的,电圆锯包括至少包括两个电池包。

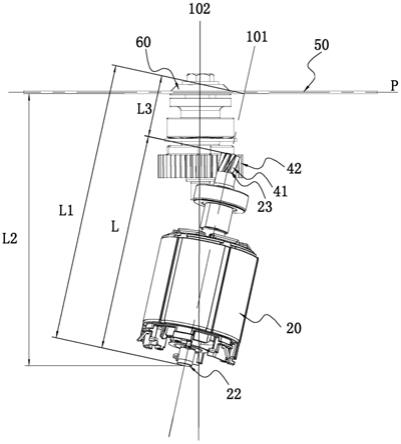

21.本发明的有益之处在于:通过合理布置电圆锯的位置,特别是优化了电机、机壳等结构的排布,使得电圆锯的重心在左右方向上更加靠近传动组件,以此设置,不但能缩小电圆锯在左右方向上的长度,还能减少用户施加在防止电圆锯扭转的力,保证电圆锯运行的平稳性。

附图说明

22.图1是本发明第一实施例中电圆锯的立体图;图2是图1所示电圆锯的俯视图;图3是图1所示电圆锯部分结构的俯视图;图4是图1所示电圆锯的部分结构俯视图;图5是图1所示电圆锯的部分结构正视图;图6是图1所示电圆锯的部分结构正视图;图7是图1所示电圆锯的部分结构俯视图;图8是图1所示电圆锯的部分结构俯视图图9是本发明第二实施例中电圆锯的部分结构俯视图;图10是本发明第三实施例中电池包安装位置的示意图;图11是本发明第四实施例中电池包安装位置的示意图;图12是图6的简化示意图;

图13是本发明第五实施例中电池包安装位置的立体图;图14是图13所示电圆锯的平面图;图15是图13所示电圆锯主体与电池包分离的示意图;图16是图13所示电圆锯的俯视图;图17是图13所示电圆锯的部分结构的示意图;图18是图13所述电圆锯部分结构分离的示意图;图19是图18所示电圆锯另一视角的示意图。

具体实施方式

23.为了清楚的说明本技术的技术方案,定义了如图1所示的上、下、前、后、左和右。

24.如图1至图4所示的第一实施方式的电圆锯100,具体为一种手持式电圆锯,其包括:机壳10、电机20、电池包30、传动组件40、切割附件50、输出轴60和底板70。其中,机壳10形成有容纳腔。电机20具有一能够绕第一轴线101转动的电机轴21,且电机20能够驱动输出轴60绕第一转动轴线102转动,电机20至少部分设置在容纳腔内。电池包30安装至电圆锯100上,用于给电机20提供能量来源。传动组件40用于将电机20输出的动力传递至输出轴60,传动组件40包括第一传动件41和第二传动件42。第一传动件41被配置为能够与电机轴21构成同步转动,第一传动件41用于将电机20的动力引入,第二传动件42用于输出动力,具体的,第二传动件42能够被第一传动件41驱动,从而绕第一转动轴线102转动。切割附件50用于切割工件,具体的,切割附件50为锯片51。底板70形成有用于与工件接触的底板平面71。在本技术中,第一转动轴线102基本沿左右方向延伸。

25.在本实施例中,电机轴21在其长度方向上具有第一端22和第二端23,第二端23用于输出动力至传动组件40,也即是说,第二端23为电机轴21的输出端。第一传动件41安装至电机轴21的第二端23,具体而言,第一传动件41固定安装至第二端23,或者第一传动件与第二端23一体成型。在左右方向上,第一端22被配置为相对第二端23更远离切割附件50。在上下方向上,第二端23位于第一端22的下侧。这样,电机轴21的第一端22至锯片51在沿第一转动轴线102方向上的距离l2小于第二端23至锯片51在沿第一轴线101的方向上的距离l3与电机轴的长度l的和,也即是:;这样,电圆锯100在左右方向上的尺寸较小,使整机结构小巧,从而可以使电圆锯100在一些狭窄的空间工作,方便用户的操作、搬运与储存。这样,还能使得电圆锯100的重心g更靠近锯片51,重心g与锯片51之间的距离d减小,若是重心g与锯片51之间的距离d较大,也就是说电圆锯100的倾覆力矩较大,这样用户在切割一些较窄的工件时,若是用户握持的力较小,则会很容易出现电圆锯100倾倒的情况,为避免电圆锯100倾倒,用户需要用较大的力握持电圆锯100,才能使电圆锯100平稳的运行。而通过上述设置,使重心g靠近锯片51,减小电圆锯100的倾覆力矩从而便于用户操作。

26.在本实施例中,电机轴21的第一端22到锯片51之间的距离l2与第二端23到锯片51的距离l3与电机轴的长l的和的比值大于等于0.8,也即是:;

这样,能够使得电圆锯100在左右方向上的尺寸比较合理,传动组件40被设置成占用空间较小的齿轮组件即能实现动力的传递,而且还使得电机20和锯片51之间有一定的空间还设置传动组件40,从而使得整机的结构布置比较合理。再者,在保证电圆锯100在左右方向上尺寸减小的同时还能够避免电圆锯100在前后方向上的尺寸的增加,这样能够同时兼顾电圆锯100的长度和宽度,从而使得整机设置的比较紧凑。进一步的,l2大于等于105mm且小于等于160mm。

27.进一步地,第一轴线101方向与第一转动轴线102方向倾斜相交。第一轴线101方向与第一转动轴线102方向相交所成的夹角e为锐角,第一轴线101方向与第一转动轴线102方向相交所成的夹角e大于等于10度且小于等于45度。进一步地,第一轴线101方向与第一转动轴线102方向相交所成的夹角e大于等于10度且小于等于35度。进一步地,第一轴线101方向与第一转动轴线102方向相交所成的夹角e大于等于10度且小于等于30度。进一步地,第一轴线101方向与第一转动轴线102方向相交所成的夹角e大于等于10度且小于等于20度。进一步地,第一轴线101方向与第一转动轴线102方向相交所成的夹角e大于等于12度且小于30度。进一步地,第一轴线101方向与第一转动轴线102方向相交所成的夹角e大于等于12度且小于25度。进一步地,第一轴线101方向与第一转动轴线102方向相交所成的夹角e大于等于12度且小于等于20度。进一步地,第一轴线101方向与第一转动轴线102方向相交所成的夹角e大于等于12度且小于等于18度。进一步地,第一轴线101方向与第一转动轴线102方向相交所成的夹角e大于等于15度且小于等于25度。这样,通过设置使得第一轴线101方向与第一转动轴线102方向相交所成的夹角e在一定范围内,从而缩短电圆锯100在左右方向上的尺寸,同时还能够使得电圆锯100在前后方向的尺寸不会增加或者增加的较少。

28.电圆锯100还包括护罩80,切割附件50能够被电机20驱动绕第二转动轴线转动。其中,第二转动轴线与第一转动轴线102平行或者重合。护罩80对切割附件50在第二转动轴线的周向上进行部分的包围以起到保护用户不受伤害的作用,护罩80安装至电圆锯100上,护罩80包括有定护罩和动护罩,定护罩相对机壳10固定,动护罩能够相对定护罩转动。底板70用于支撑电圆锯100,定护罩设置在底板70的上侧并与机壳10连接,底板70上还形成有供锯片51至少部分穿过的开口,使得锯片51能伸出至底板平面71的下侧。底板70上具有角度板72,设置于底板70的前侧,用户通过操作角度板72使底板70能够绕第一转轴104转动,以调节电圆锯100的切割角度。底板70还具有深度调节板,设置于底板70的后侧,用户能够操作深度调节板使底板70能够相对与机壳10绕第二转轴105转动,以调节电圆锯100的切割深度。底板70在绕第二转轴105转动时,底板70相对与机壳10具有一个最大切割深度的初始位置,此时锯片51伸出底板70的部分的尺寸最大,锯片51与底板平面71垂直。在本实施例中,第一转动轴线102与第二转动轴线重合。

29.传动组件40设置在齿轮箱内,齿轮箱与护罩80固定连接。第一传动件41被配置为能够绕与第一轴线101方向平行或者重合的方向转动。第一传动件41与电机轴21固定连接或者一体成型,作为一种实施方式,可以理解为,第一传动件41与电机轴21之间可以是直接固定或者是间接固定,即第一传动件41与电机轴21之间可以是采用过盈配合等方式直接固定,也可以第一传动件41与电机轴21之间是采用中间连接件的方式来实现的间接固定。在本实施例中,第一传动件41与电机轴21是一体成型的,即第一传动件41是电机轴21的一部分。综上可知,在本技术中,第一传动件41与电机轴21之间的具体连接方式不限定,只要能

够实现第一传动件41与电机轴21之间相对固定,并能构成同步转动即可。第二传动件42能够被第一传动件41驱动,绕第一转动轴线102转动从而带动锯片51转动以实现切割功能。具体的,第一传动件41与为斜齿轮,斜齿轮与电机轴21过盈配合,第二传动件42为斜齿轮,斜齿轮与输出轴60固定连接,斜齿轮直接啮合连接,即电机轴21上的斜齿轮转动从而带动与输出轴60连接的斜齿轮转动,斜齿轮被电机20驱动时的转速与固定连接至输出轴60上的斜齿轮的转速的比值为减速比。在本实施例中,传动组件40的减速比大于等于4小于等于6.5。当然我们也可以采用体积较小的锥齿轮组件来实现传动,具体的第一传动件与第二传动件均为锥齿轮。

30.在此需要注意的是,本技术中所提及的固定连接均可以理解为上述描述的直接固定或间接固定,当然有特别说明的除外。

31.为了方便说明,如图5、图6和图12所示,建立以第二传动件的中心为原心o的坐标系,以前后方向为x轴方向,以指向前侧的方向为x轴的正方向,以上下方向为y轴方向,以指向上侧的方向为y轴的正方向。在本实施例中,第一轴线101与坐标系y轴的正方向倾斜相交呈一夹角a,且夹角a角度范围大于0度且小于90度,电机轴21的第二端23设置在坐标系的第一象限内,这样使得第一传动件41设置在第一象限内,在前后方向上,第一传动件41设置在第一转动轴线102的前侧,在上下方向上,第一传动件41设置在第一转动轴线102的上侧。电机轴21的第二端23设置在第一转动轴线102的前侧,第一传动件41设置在第一传动轴线102的前侧,这样可以充分的利用第一转动轴线102前侧的空间,从而不但可以节省电圆锯100后半部的空间,避免当第一传动件41设置在第二象限或第三象限内时,而造成电圆锯100在前后方向的长度过长的情况。电机轴21的第二端23设置在第一转动轴线102的上侧这样,可以充分利用第一转动轴线102上侧的空间,减小占用或者避免占用第一转动轴线102下侧的空间,从而可以减小第一转动轴线102到底板70的距离,也即是减小锯片51中心到底板70的距离,进而保证和增大电圆锯100的最大切割深度,避免将电机轴21的第二端23设置在第三象限或第四象限内而造成的增大锯片51中心到底板70的距离的情况。事实上,在本实施例中,电机轴21的第二端23设置在第一转动轴线102的上侧,这样,可以在第一传动件41的第一转动轴线102与底板70之间的距离保持不变的情况下,电机20的下侧有足够的空间来使得一个电机壳体包裹电机20以及机壳10也包裹电机20和电机壳体。具体而言,机壳10包括电机壳体部14和传动壳体部15。传动组件40设置在齿轮箱内,齿轮箱与护罩80固定连接,传动壳体部15包裹齿轮箱。电机20设置在电机壳体内,电机壳体部14再包裹电机壳体。其中,电机壳体和齿轮箱均为金属材料制成,电机壳体部14和传动壳体部15均采用塑料材料制成。这样,因为电机轴21的第二端23设置在坐标系的第一象限内,电机壳体部14、传动壳体部15仅占用第一转动轴线102下侧较小的空间,从而可以增大电圆锯100的最大切割深度。当然从成本角度考虑,电机壳体也可以采用塑料制成。

32.锯片51安装至输出轴60上,且与输出轴60构成同步转动,电圆锯100具有一个切割平面p,其中切割平面p为电圆锯100安装锯片51时锯片的延展平面,电机轴21的第一端22位移第二象限内,且电机轴21的第一端22与第二传动件42的中心的连线在切割平面p上的投影为第一投影线211,其中,第一投影线211与y轴正方向倾斜相交所形成的夹角b大于0度等于且小于等于30度,电机20的转子与定子相比于第二端23更加靠近第一端22设置,即在上下方向上,电机20邻近第一端22处的长度最大,这样设置,可以使电机20的第一端22基本位

于第一转动轴线102的上侧,即可以使电机20整体基本处于第一转动轴线102的上方,不占用第一转动轴线102的位置,保证了电圆锯100的切割深度。电机轴21的第二端23与第二传动件42的中心的连线在切割平面上p的投影为第二投影线212,电机轴21的第二端23位于第一象限内,且第二投影线212与y轴倾斜相交所形成的夹角c大于等于0度且小于等于60度。即电机轴21的第二端23位于第一转动轴线102的上侧。通过将电机轴21的第二端23设置在上述范围内,使电机轴21的第二端23基本位于第一转动轴线102的上侧空间,避免因第二端23的位置在第一转动轴线102的下侧,从而使传动壳体部15和电机壳体部14占用第一转动轴线102较多的下侧空间,进而使底板70位置设置过于靠下,从而影响电圆锯100的最大切割深度的情况。进一步的,第一投影线211与第二投影线212相交所成的夹角d大于等于0度且小于等于90度,上述设置使电机20基本位于第一转动轴线102的上侧,以使第一转动轴线102的下侧具有足够的空间设置电机壳体以及电机壳体部14等,避免因电机壳体以及电机壳体部14等占用第一转动轴线102下侧过多的空间,而导致底板70不得不靠下设置,影响电圆锯100的切割深度的情况。

33.如图4、图7和图8所示,切割平面p与第一转动轴线102相互垂直,切割平面p与第一轴线101倾斜相交。电圆锯100的切割平面p与电机轴21的第一轴线101倾斜相交,其中切割平面p与第一轴线101倾斜相交所形成的夹角f大于等于100度且小于等于145度。进一步地,切割平面p与第一轴线101倾斜相交所形成的夹角f大于等于100度且小于等于125度。进一步地,切割平面p与第一轴线101倾斜相交所形成的夹角f大于等于100度且小于等于120度。进一步地,切割平面p与第一轴线101倾斜相交所形成的夹角f大于等于100度且小于等于110度。进一步地,切割平面p与第一轴线101倾斜相交所形成的夹角f大于等于102度且小于等于120度。进一步的,切割平面p与第一轴线101倾斜相交所形成的夹角f大于等于102度且小于等于115度。进一步地,切割平面p与第一轴线101倾斜相交所形成的夹角f大于等于102度且小于等于110度。进一步地,切割平面p与第一轴线101倾斜相交所形成的夹角f大于等于102度且小于等于108度。在本实施例中,在沿第一轴线101方向上,电机轴21的第一端22与锯片51之间的倾斜距离为l1。在沿第一转动轴线102方向上,电机轴21的第一端22与锯片51之间的距离为l2,其中,l1与l2的比值大于等于1.02且小于等于1.2。进一步的,l1与l2的比值大于等于1.02且小于等于1.1。

34.电圆锯100还包括轴锁组件43,轴锁组件43用于锁定第二传动件42的转动,当第二传动件42被锁定时,用户可以方便地拆卸或安装锯片51。轴锁组件43邻近大齿轮设置,为了便于用户操作,轴锁组件43至少部分位于机壳10外部,用于供用户操作。如图3和图4所示,电机20的第一端22至少部分设置在坐标系的第二象限内,即在前后方向上,电机20的第一端22设置在第二端23的后方,或者说,在前后方向上,电机20的第一端22至角度板72的距离大于电机20的第二端23至角度板72的距离,轴锁组件43设置在第一象限内,其位于电机20的前侧。通过上述设置,使得电机20向后倾斜,从而电机20的前侧有足够的空间供用户的手伸入至轴锁组件34附近以操作轴锁组件43,而且还能增加角度板72与机壳10之间的距离,方便用户从电圆锯的右侧观察锯片51的切割情况。在上下方向上,电机轴21的第一端22还设置在第二端23的上侧,这样可以进一步的保证机壳10在包括电机20的同时不会降低电圆锯100的最大切割深度。

35.电圆锯100还包括主把手11和辅助把手12,主把手11和辅助把手12均用于供用户

握持,主把手11与机壳10固定连接或者一体成型,在本实施例中,机壳10形成有主把手11,即主把手11与机壳10一体成型,其中主把手11上设置有用于禁止和允许电池包30给电机20提供能量的开关组件。机壳10连接或者形成有用于安装电池包30的安装部13,在本实施例中安装部13由机壳10自身形成,也就是说,安装部13与机壳10一体成型。在前后方向上,安装部13设置在主把手11的后端和电机20之间,这样,在前后方向上,电池包30更靠近电机20设置,从而可以使得整机的重心g在前后方向上更靠近电机轴21。在本实施例中,在前后方向上,电圆锯100在安装电池包30时的重心g与锯片51的中心之间的距离被缩小,从而可以减小电圆锯100在工作过程中发生扭转的力臂,进而可以减小电圆锯100发生扭转的扭矩,提高了电圆锯100工作的稳定性,且提高了用户的工作效率。安装部13围绕形成有具有向右敞开的开口的容纳槽131,开口允许电池包30从右侧向左插入至容纳槽131内。容纳槽131在电池包30的左侧、上侧、下侧、前侧、后侧包围电池包30,这样,一方面可以放置电池包30的意外脱离,同时安装部13还能够起到加强壳体的前后连接的强度。这样,安装部13具有顶面和底面,顶面用于连接电机20壳体部的上侧和主把手11的前端,底面用于连接至主把手11的后端。从而安装部13在安装电池包30的同时还能够起到加强壳体的强度的作用。在本实施例中,通过安装部13的设置还使得主把手11通过安装部13直接连接至电机壳体部14,这样,在前后方向上,主把手11和安装部13与护罩80的后侧还具有一定的间隙,从而有利于对机壳10内的电机20、齿轮箱以及其它电子零部件进行散热,而且也有利于对电池包30进行散热。

36.电池包30与安装部13构成可拆卸的滑动连接,具体的安装部13上设置有供电池包30滑动的导轨,电池包30上设置有与导轨配合的滑槽。作为另一种实施方式,也可以是安装部13上设置有供电池包30滑动的滑槽,电池包30上设置有与滑槽配合的导轨。综上可知,主把手11、机壳10和安装部13固定连接或者一体成型,优选的,主把手11、机壳10与安装部13一体成型,也就是说,主把手11、机壳10和安装部13一体成型,可以理解为,护罩80与机壳10为两个零件。斜齿轮与大齿轮至少部分设置在齿轮箱壳体内,齿轮箱与护罩80固定连接或者一体成型,机壳10固定连接至齿轮箱壳体。锯片51高速运转切割工件时,会产生大量的热量,护罩80采用金属制成,便于锯片51散热,机壳10可以采用塑料制成。

37.电池包30沿第一直线103安装至安装部13,第一直线103与底板平面71大致平行。在左右方向上,电池包30在底板平面71上的投影凸出于电机20在底板平面71上的投影。或者说,当电池包30安装至电圆锯100上时,电池包30至第一侧面52在沿第一转动轴线102方向上的最大距离大于电机20至第一侧面52在沿第一转动轴线102方向上的最大距离。也就是说,本技术中的电机20相比于电池包30在左右方向上具有更小的尺寸,缩短电机20的投影长度,减小了整机的宽度,使整机的重心更加靠近锯片51,从而缩小了转矩,避免切割时用户施加较多的防止电圆锯100扭转的力,提高了用户体验感。当电池包30沿第一直线103安装至安装部13上时,电圆锯100在沿第一转动轴线102方向上的最大距离l4大于等于162mm,当电池包30未安装至安装部13上时,电圆锯100在沿第一转动方向上的最大距离l5大于等于159mm。

38.在本技术中,电圆锯100包括数个电池包30,且电池包30与电池包30彼此之间相互串联,具体的,电圆锯100可以设置至少两个以上的相同容量的电池包30,以此不但能提升电圆锯100的切割速度,还能增强电圆锯100的过载能力。在左右方向上,电池包30设置在切

割平面p的右侧,在具体的,电圆锯100至少包括两个电池包30,为了方便描述,在此定义靠近主把手11的电池包30为第一电池组件,靠近电机20的电池包30为第二电池组件,主把手11在上下方向的投影与第一电池组件在上下方向上的投影至少部分重合,第一电池组件沿第一直线103安装至安装部13,第二电池组件沿第二滑动方向安装至安装部13,其中第一直线103与第二滑动平行,第一直线103与第一轴线101方向相交,且第一直线103与第二滑动方向为同向。第一电池组件与第二电池组件均安装至切割平面p的右侧区域,第一电池组件与第二电池组件均设置在底板70的上侧,即第一电池组件与第二电池组件与电机20设置在同侧。

39.本技术中,作为一种实施方式,第一电池组件在左右方向上的距离大于第一电池组件在前后方向上的距离,第二电池组件与第一电池组件布置方式一致,即第一轴线与第二滑动方向一致,第一轴线与切割平面基本垂直,以此设置,节省整机在上下方向上的距离,节省空间且方便加工。作为另一种实施方式,第一轴线与切割平面相交,即可以理解为电池包呈倾斜向下的方式滑动安装至安装部,以此设置,可以方便用户安装和拆卸电池包。作为一些其他的实施方式,第一轴线与切割平面基本平行,即电池包呈竖直向下的方式滑动安装至安装部,以此设置,以使整机的重心靠近锯片,降低扭矩。

40.在其它实施例中,电池包的数量也可以是一个。

41.在其它实施例中,电池包还可以设置在如图10所示的位置。在该实施例中,主把手311与第一电池组件330a在底板370平面上的投影至少部分重合,即第一电池组件330a设置在主把手311的下侧,底板370的后侧。电机320与第二电池组件330b在第一转动轴线所在的平面上的投影至少部分重合,第二电池组件330b设置在主把手311与电机320之间,且设置在底板370的上侧,第一电池组件330a与第二电池组件330b分离设置。具体的,第一电池组件330a从后侧向前滑动连接至安装部,第二电池组件330b从上侧向下滑动连接至安装部。上述设置,两个电池包可以避免干扰电圆锯的操作。当然,第一电池组件也可以是从右向前滑动连接至安装部。

42.在其它实施例中,电池包还可以设置在如图11所示的位置。在该实施例中,两个电池包430相邻设置,两个电池包430可以沿垂直于锯片450的方向被推动,当两个电池包430安装至图11所示的位置时,在前后方向上,两个电池包430设置主把手411与电机420之间,电池包430安装至电圆锯上时,两个电池包430的中心连线基本平行于主把手411的握持部4111,且两个电池包430在左右方向上的长度在机壳左右方向上的长度内。因此两个电池包430可以避免干扰电圆锯的操作。

43.请参考图9所示的实施例二,在第二实施例中,锯片、底板270、电圆锯壳体和电池包与第一实施方式中的基本相同,区别均在于电机220设置的方式不同。第一实施方式中与本实施方式中相适应的部分均可以应用到本实施方式中,以下仅介绍本实施方式与第二实施方式的区别部分。电机220的第二端223设置在坐标系的第一象限内,电机220的第一端222设置在坐标系的第一象限内,第一轴线201与第一转轴倾斜相交,即在前后方向上,电机220第二端223至角度板272的距离大于电机220的第一端222至角度板272的距离,在本实施例中第一轴线201与切割平面a倾斜相交,即第一轴线201方向与切割平面a所成的角度为大于等于45度且小于等于80度,进一步地,第一轴线201方向与切割平面a所成的角度为大于等于55度且小于等于80度,进一步地,第一轴线201方向与切割平面a所成的角度为大于等

于60度且小于等于80度,进一步地,第一轴线201方向与切割平面a所成的角度为大于等于65度且小于等于80度。进一步地,第一轴线201方向与切割平面a所成的角度为大于等于45度且小于78度,进一步的,第一轴线201方向与切割平面a所成的角度为大于等于55度且小于78度,第一轴线201方向与切割平面a所成的角度为大于等于60度且小于等于78度,第一轴线201方向与切割平面a所成的角度为大于等于65度且小于等于78度。通过上述设置,不但缩短了电机220在底板平面上的投影长度,缩小了整机的宽度,使整机的重心与切割平面a之间的距离更小,而且还缩小了转矩,避免电圆锯工作时,用户施加较多的防止电圆锯扭转的力。电机220至少超过一半的部分设置第一象限内,以此使电圆锯的后侧具有更多的空间来设置电池包、电路板的位置,便于整机的结构排布。

44.图13示出了第五实施方式中电圆锯安装电池包的结构图。在本实施方式中,锯片、电机和底板等与第一实施方式中基本相同,区别仅在于电池包的安装方式不同。第一实施方式中与本实施方式中相适应的部分均可以应用到本实施方式中,以下仅介绍本实施方式中与第一实施方式的区别部分。为了便于描述,将继续沿用第一实施例中定义的上、下、前、后、左和右。

45.请参考图13至图16所示,电圆锯500包括主机500a和电池包组件530。电池包组件530安装至安装部540上,以实现电池包组件530给电机提供能量。具体的,电池包组件530包括沿第一直线方向502连接至机壳的第一电池包531和沿第二直线方向503连接至机壳510的第二电池包532,第一电池包531和第二电池包532均可拆卸连接至机壳510上,即当电池包没电时,用户可以拆下电池包更换新的满电的电池包来使电圆锯500继续工作。在本实施例中,第一电池包531与第二电池包532基本一致,在上下方向上,第一电池包531设置在第二电池包532的上侧。需要说明的是,电池包组件530中电池包的数量也可以是一个或者是两个以上。

46.第一电池包531在第一直线方向502上具有相对设置的第一端部533和第二端部534,同样第二电池包532在第二直线方向503上具有相对设置的第三端部535和第四端部536,在左右方向上,第二端部534相对于第一端部533远离锯片560,第四端部536相对于第三端部535远离锯片560。在沿电圆锯500前进方向上,第一电池包531的第二端部534至第一转动轴线501的第一距离a1小于第一电池包531的第一端部533至第一转动轴线501在沿第一直线方向502上的第二距离a2与第一电池包531在其长度方向上的距离c1之和。同样,第二电池包532的第四端部536至第一转动轴线501的第三距离a3小于第二电池包532的第三端部535至第一转动轴线501在沿第二直线方向503上的第四距离a4与第二电池包532在其长度方向上的距离c2之和,即a1<a2+c1且a3<a4+c2。也就是说,第一直线方向502和第二直线方向503均与电圆锯500前进方向倾斜相交,即第一电池包531与第二电池包532呈一倾斜角度滑动连接至安装部540。本实施例中,电圆锯500的输出功率大于等于1.4kw,为了保证电圆锯500的正常运行、以及其运行时长的前提条件,往往需要电池包组件530的电压较高,也就是说,适配的电池包组件530重量往往会比较大,这样会很容易导致电池包组件530安装至主机500a上后会使电池包组件530的重心对主机500a的重心g产生影响,使电圆锯500的重心q向右侧偏移,不但导致扭矩变大,还会使电圆锯500在静置时容易发生侧翻。而通过上述设置,可以减小电池包组件530的重量对电圆锯500重心的影响,也可以说是,使电圆锯500重心q尽可能的靠近主机500a的重心g,避免用户安装电池包组件530后增加了电圆

锯500的重心q至锯片560的之间的距离,使用户需要使用较大的力来控制电圆锯500的情况。上述设置用户采用较小的力就可以控制电圆锯500,提高用户的体验感,同时还能保证电圆锯500平稳运行。

47.第一直线方向502与第二直线方向503基本平行,也就是说,第一电池包531与第二电池包532基本沿相同的方向安装至机壳510。其中,在沿电圆锯500前进方向上,第一电池包531的第二端部534至第一转动轴线501的第一距离a1占第一电池包531的第一端部533至第一转动轴线501在沿第一直线方向502上的第二距离a2与第一电池包531在其长度方向上的距离c1之和的比值大于等于0.7,也就是,。第二电池包532与第一电池包531的安装方向基本相同,可以理解为,第二电池包532的第四端部536至第一转动轴线501的第三距离a3占第二电池包532的第三端部535至第一转动轴线501在沿第二直线方向503上的第四距离a4与第二电池包532在其长度方向上的距离c2之和的比值也是大于等于0.7,即,这样设置,在保证电圆锯500平稳运行的状态下,还可以使电圆锯500在左右方向上的尺寸比较合理,避免增加电圆锯500在左右方向上的尺寸。在本技术中,定义电圆锯500的前进方向与前后方向基本一致。当然,第一直线方向与第二直线方向也可以不平行,即第一直线方向与第二直线方向两者倾斜相交。在本实施例中,优选第一直线方向与第二直线方向基本平行。

48.请一并参考图17,机壳510包括第一壳体部511、第二壳体部512和第三壳体部513。第一壳体部511与第二壳体部512形成用于容纳电机的容纳腔,在左右方向上,第一壳体部511设置在左侧,第二壳体部512与第三壳体部513设置在右侧,第三壳体部513与第二壳体部512固定连接,即第三壳体部513可以与第二壳体部512分离。第二壳体部512与第三壳体部513形成安装部540,安装部540设置为可拆卸地安装至少一个电池包以实现给电机提供能量。具体的,在前后方向上,安装部540设置在电机与主把手520之间,在左右方向上,主把手520关于一个中分面p1基本对称设置,安装部540设置在中分面p1的右侧,也可以理解为,安装部540设置在主把手520的右侧。将安装部540设置在电机与主把手520之间可以充分利用电机与主把手520之间的空间,而且本技术中的安装部540基本呈敞开式,因此用户可以根据需求,匹配不同容量的电池包。

49.在本实施例中,第一电池包531与第二电池包532平行并并排布置与底板550的上侧,即第一电池包531与第二电池包532均沿第一直线方向502滑动连接至安装部540,其中,第一直线方向502与电圆锯500前进方向在垂直于上下方向的投影面内的夹角为α,夹角α的范围大于0度小于等于30度。通过将电池包组件530以一个向前倾斜的方式滑动连接至安装部540,这样设置,使夹角α设置在一个较为合理的范围内,用户在插拔电池包组件530的时候能够不会被其他零部件干涉,从而方便用户插拔电池包组件530。优先的,夹角α的范围大于10度小于等于25度,效果更好。第一直线方向502与电圆锯500前进方向在垂直于前后方向的投影面内的夹角β,夹角β的范围大于等于0度小于等于10度。即电池包组件530以一个向下倾斜的方式滑动连接至安装部540,即电池包的端部会微微翘起,方便用户插拔电池包组件530。

50.进一步地,第一电池包531的第二端部534至第一转动轴线501在沿电圆锯500前进

方向上的第一距离a1占第一电池包531的第一端部533至第一转动轴线501在沿第一直线方向502上的第二距离a2与第一电池包531在其长度方向上的距离c1之和的比值为大于等于0.8小于等于1.2。也就是说,第一电池包531将以倾斜的方式滑动安装至机壳510上,这样设置,可以避免,第一电池包531在前后方向或者是左右方向上的尺寸过长,进而避免电圆锯500整体在前后、左右方向上过于冗长。同时还能合理利用电机至主把手520之间的空间,使整机结构排布更加合理。优选的,第一距离a1占第二距离a2与电池包长度c1之和的比值大于等于0.9小于等于1.1,效果更好。

51.安装部540包括有引导部541、定位部542和连接部543。引导部541用于引导电池包组件530沿第一直线方向502滑动,连接部543用于与电池包组件530连接以实现供电,定位部542与安装部540用于定位、固定连接部543。在本实施例中,连接部543为一连接座,电池包组件530通过与连接座连接从而实现将电池包组件530的能量传输给电机。连接部543通过定位部542与引导部541固定连接从而实现定位。具体的,定位部542上开设有定位槽5421,连接座沿基本平行于第一直线方向502的方向滑入定位槽5421,待连接座滑动到位后,固定安装引导部541,使引导部541、定位部542和连接部543三者保持相对固定的状态。定位部542由第二壳体部512形成,引导部541由第三壳体部513形成,第三壳体部513通过采用螺钉的方式固定连接至第二壳体部512,这样设置可以使电池包组件530通过引导部541滑动连接至连接部543。而且将安装部540采用分离的壳体制成,这样设置可以便于加工,易于实现。

52.电圆锯500还包括安装至主把手520上的开关组件521,开关组件521用于供用户操作以控制电圆锯500的运行。在本实施例中,第一电池包531的第二端部534至第一转动轴线501在电圆锯500前进方向上距离h1占开关组件521至第一转动轴线501在沿电圆锯500前进方向上距离h2的比值大于等于0.8小于等于1.1。即开关组件521设置在第一电池包531的后侧,且开关组件521与第一电池包531之间具有够用户操作开关组件521的空间,这样设置,可以避免在电圆锯500运行时,第一电池包531会影响用户操作开关组件521。

53.在沿第一转动轴线501的方向上,第一电池包531的第二端部534至中分面p1的距离e大于45mm。即使电池包组件530的第二端到主把手520在左右方向上的具有足够的空间,供用户操作开关组件521。

54.请参考图18和图19所示,电圆锯500还包括护罩580和排屑组件570,护罩580用于对锯片560绕第一转动轴线的周向上进行部分包围以保护用户的安全。排屑组件570用于在电圆锯进行切割时,排出带有木屑的气流a。具体的,排屑组件570包括可供用户握持的辅助把手571、用于排出带有木屑气流a的排气元件572和用于引导气流a流向的引导部575。辅助把手571设置在电机的上侧,辅助把手571的一端固定在护罩580上,另一端固定连接至机壳510上。在沿辅助把手571延伸的方向上,辅助把手571中央形成后有用于供气流a流通的中央通道573,中央通道573的一端与机壳510的容纳腔连通,中央通道573的另一端与排气元件572连通,最终将带有木屑的气流a从排气元件572上的排气孔574排出。排气元件572可转动的连接至辅助把手571上,这样设置,可以方便用户调节排气孔574的朝向,使排气元件572排出的气流a远离用户。引导部575由护罩580和辅助把手571形成,以引导气流a如图17所示的流通方向流向至中央通道573。具体的,靠近护罩580的一侧的辅助把手571与护罩580的左侧相互配合形成有用于引导气流a的引导部575,引导部575与容纳腔连通。以上显

示和描述了本发明的基本原理、主要特征和优点。

55.本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1