内相贯线圆角加工方法与流程

1.本发明属于机械加工技术领域,具体涉及一种内相贯线圆角加工方法。

背景技术:

2.在往复泵的泵体上具有很多相交的水道,从加工的角度来看,即相交的内孔;当一个主通道孔的横向侧连接、连通有侧向孔(内径一般小于主通道孔)时,侧向孔的内端与主通道孔的内壁相交并形成有交界线,该交界线为一封闭的空间曲线,即内相贯线。往复泵使用过程中,内部流体压力很大,为避免应力集中、出现内相贯线上局部尖角崩碎的情况,设计上会在内相贯线位置处进行倒圆角过渡处理,这一结构处理可以提高泵的使用强度和寿命。

3.目前,内相贯线位置处的倒圆角过渡处理,一直都是依靠钳工手动修挫成形,或借助电动工具(如电动打磨头)手动打磨成形。这是因为内相贯线位于泵体的内部,不便于机械设备通过刀具铣削等除料加工的方式进行加工。但人工手动成型存在效率低,且打磨出来的圆角质量一致性差的问题。随着数控技术、数控设备的使用,可以通过等参数铣、曲面铣削等合理的方式来铣削加工空间曲面,如cn106647635a、cn110968042a、cn1588257a中都有所涉及,工艺技术人员也考虑使用数控设备来加工内相贯线位置处的圆角;但是,现在常见使用的ug、mastercam、caxa、cimatrone等三维建模(带数控加工路径设置和程序后处理功能)软件,只能设置和生成被加工面上方没有基体干涉的空间曲面的刀具加工轨迹,并生成加工程序,无法处理被加工面上方有基体干涉的空间曲面的数控加工,无法生产刀具加工轨迹。

4.请见附图1,主通道孔2与侧向孔3相交的内相贯线4位置处的圆角(未画),只能考虑从侧向孔3的外端向内,使用成型的直柄t型槽铣刀7(盘铣刀)加工,该位置处的圆角被开设侧向孔3的基体1部分所遮挡干涉,正是属于目前常用软件不能直接处理的情况。而空间曲面的刀具路径由大量的断点连续起来构成(加工精度越高,断点越多),无法人工手动编写。如何基于现有的软件,来生成可用的刀具加工轨迹,进而得到加工程序,并合理选择刀具、装夹被加工件、设定设备加工坐标,最终完成内相贯线位置处圆角的数控加工,是本发明创造所要解决的问题。

技术实现要素:

5.针对现有技术的上述不足,本发明要解决的技术问题是提供一种内相贯线圆角加工方法,避免现有建模编程软件无法处理内相贯线位置处倒圆角的数控加工的问题,取得由数控加工替代人工手动成型,提质增效的效果。

6.为解决上述技术问题,本发明采用如下技术方案:内相贯线圆角加工方法,包括如下过程步骤:1)建模;所建三维模型包括基体,所述基体上开设有主通道孔和于主通道孔的径向侧与主通道孔相交连通的侧向孔,侧向孔和主通道孔的轴线相交;侧向孔的内端与主通

道孔的内壁形成有内相贯线,侧向孔的外端贯穿基体;2)将所述内相贯线进行倒圆角;沿内相贯线的倒圆角形成为待加工的空间曲面;3)建立用于生成刀具加工轨迹的第一坐标系;建立用于后处理生成加工程序的第二坐标系;第一坐标系的零点位于侧向孔和主通道孔的轴线相交的交点上,第二坐标系的零点位于侧向孔的轴线上并位于侧向孔的外端,第二坐标系的z轴与侧向孔的轴线共线且第二坐标系的z轴的正向朝向远离主通道孔的方向;第一坐标系的z轴与侧向孔的轴线共线且第一坐标系的z轴的正向与第二坐标系的z轴的正向方向相反;4)去除掉第一坐标系的z轴的零点以上的基体部分;5)以第一坐标系生成所述空间曲面的刀具加工轨迹;刀具加工轨迹所对应的刀具为立铣刀;6)将所述刀具加工轨迹以第二坐标系进行后处理并生成加工程序;7)在数控设备上实际加工时使用t型槽铣刀;对应于第二坐标系的零点,在数控设备上设定x向和y向的零点,z向零点设定于t型槽铣刀的圆盘的上表面;t型槽铣刀的圆盘外径与所述立铣刀的外径对应。

7.进一步完善上述技术方案,步骤7)还包括:将实体零件固定装夹在数控设备的台面上,实体零件具有相应的侧向孔和内相贯线;实体零件上的侧向孔呈竖直且外端向上以便进刀;t型槽铣刀的柄部长度大于实体零件上的侧向孔的深度;t型槽铣刀的圆盘半径与柄部半径之差大于所述倒圆角的半径;将加工程序传输至数控设备并在数控设备上运行,以完成空间曲面的数控铣削加工。

8.进一步地,实体零件上具有一水平面且该水平面对应于第二坐标系的z轴的零点。

9.进一步地,步骤6)与步骤7)之间还包括:步骤6.1)修改加工程序开始时的进刀点和结束时的退刀点,以避免实际加工所使用的t型槽铣刀撞刀。

10.进一步地,所述t型槽铣刀的圆盘的上表面具有刀刃。

11.进一步地,步骤5)以第一坐标系生成所述空间曲面的刀具加工轨迹之前,还包括:创建刀具、选择加工方式、选择坐标系、轮廓设置、选择公差及余量、选择刀路轨迹、选择步距以及设定z值限制。

12.相比现有技术,本发明具有如下有益效果:1、本发明的内相贯线圆角加工方法,通过建模编程过程中坐标、以及编程刀具与实际加工使用刀具的灵活转换和适配应用,解决了现有建模编程软件无法处理内相贯线位置处倒圆角的数控加工的问题。

13.2、本发明的内相贯线圆角加工方法,实现了内相贯线的圆角由数控加工替代人工手动成型,大幅提升效率,并且圆角的加工质量一致性好。

14.3、本发明的内相贯线圆角加工方法,还可以适应沿用于其它类似内部曲面的数控切削加工。

附图说明

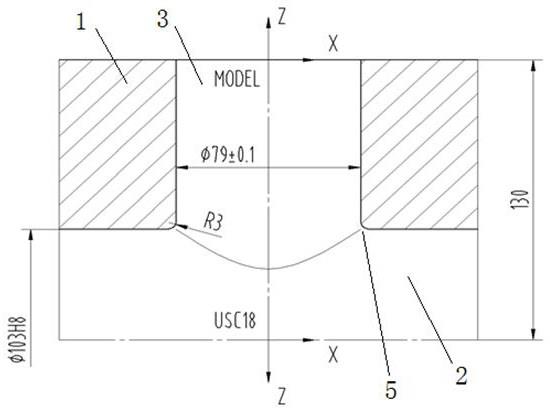

15.图1为具体实施例中的基体上开设有相贯的主通道孔和侧向孔的示意图,同时也用于背景技术所提及结构的参考;

图2为具体实施例中将基体的部分去除并将内相贯线倒圆角形成空间曲面的示意图;图3为图2的剖视图;图4为示意具体实施例中步骤5)所涉及的编程软件的参数设置的截图;图5为具体实施例中步骤5)通过设定的立铣刀生成刀具加工轨迹的示意图;图6为具体实施例步骤7)中设定数控设备上x、y零点以及刀具z向零点的示意图;图7为具体实施例通过数控加工成型的内相贯线位置处倒圆角的空间曲面的效果图;其中,基体1,主通道孔2,侧向孔3,内相贯线4,空间曲面5,刀具加工轨迹6,t型槽铣刀7,立铣刀8。

具体实施方式

16.下面结合附图对本发明的具体实施方式作进一步的详细说明。

17.具体实施例的内相贯线圆角加工方法,在计算机上安装三维建模编程软件,本实施例以软件cimatrone 11.0为例,本方法包括如下过程步骤:1)在计算机上,运行cimatrone 11.0,进行三维建模,建立三维模型,可参考图1;所建三维模型包括基体1,所述基体1上开设有主通道孔2和于主通道孔2的径向侧与主通道孔2相交连通的侧向孔3,侧向孔3和主通道孔2的轴线相交且相互垂直;侧向孔3的内端与主通道孔2的内壁形成有内相贯线4,侧向孔3的外端贯穿基体1的对应外表面且该外表面为垂直于侧向孔3轴线的平面。

18.请参见图2、图3,2)将所述内相贯线4进行倒圆角,本实施例中倒圆角半径为r3;沿内相贯线4的倒圆角形成为待加工的空间曲面5;本实施例中,侧向孔3小于主通道孔2,主通道孔2内径为φ103h8,侧向孔3内径为φ79

±

0.1,侧向孔3外端的基体1的平面至主通道孔2的轴线距离为130;3)建立用于生成刀具加工轨迹6的第一坐标系,见图3中的usc18坐标系;建立用于后处理生成加工程序的第二坐标系,见图3中的model坐标系;第一坐标系(usc18)的零点位于侧向孔3和主通道孔2的轴线相交的交点上,第二坐标系(model)的零点位于侧向孔3的轴线上并位于侧向孔3的外端(具体可以是在侧向孔3的轴线与侧向孔3外端贯穿基体1对应平面的交点上),第二坐标系(model)的z轴与侧向孔3的轴线共线且第二坐标系(model)的z轴的正向朝向远离主通道孔2的方向;第一坐标系(usc18)的z轴与侧向孔3的轴线共线且第一坐标系(usc18)的z轴的正向与第二坐标系(model)的z轴的正向方向相反;4)去除掉第一坐标系(usc18)的z轴的零点以上的基体1部分,这样,除去上方挡住(干涉)空间曲面5加工的基体1部分,便于后续软件识别处理并能以第一坐标系(usc18)生成所述空间曲面5的刀具加工轨迹6。实施时,基于建模习惯的不同,也可以是直接创建一个只含有一半主通道孔2的基体1,即直接形成图2的基体1形式,具体不限。

19.请参见图4、图5,5)以第一坐标系(usc18)生成所述空间曲面5的刀具加工轨迹6;生成刀具加工轨

迹6时所对应的刀具为立铣刀8;具体地,可见图4,在步骤5)以第一坐标系(usc18)生成所述空间曲面5的刀具加工轨迹6之前,还包括:创建刀具、选择加工方式、选择坐标系、轮廓设置、选择公差及余量、选择刀路轨迹、选择步距以及设定z值限制等操作,合理设置即可,为现有技术,此处不再赘述。

20.6)将所述刀具加工轨迹6以第二坐标系(model)进行后处理并生成加工程序;实际加工所需的无法手动编辑的程序部分,主要是所生成的加工程序中关于加工空间曲面5的大量断点连续的刀具轨迹部分,对于加工程序开始时的进刀点和结束时的退刀点,可以适当手动修改,以避免实际加工所使用的t型槽铣刀7在进刀和退刀是与基体1(实体零件)发生碰撞。

21.请参见图6,7)在数控设备上实际加工时使用t型槽铣刀7;对应于第二坐标系(model)的零点,在数控设备上设定x向和y向的零点,z向零点设定于t型槽铣刀7的圆盘的上表面;t型槽铣刀7的圆盘(含齿部)外径与所述立铣刀8的外径对应。

22.这样,实际加工时,就是使用t型槽铣刀7的圆盘的周齿的上边沿,替代了所述立铣刀8的周齿的下边沿来进行空间曲面5的铣削加工,通过建模编程过程中坐标、以及编程刀具与实际加工使用刀具的灵活转换和适配应用,解决了现有建模编程软件无法处理内相贯线4位置处倒圆角的数控加工的问题。

23.具体操作时,步骤7)还包括通过数控设备进行加工的常规操作:将实体零件固定装夹在数控设备的台面上,实体零件与基体1对应,具有相应的主通道孔2、侧向孔3和内相贯线4;实体零件上的侧向孔3呈竖直且外端向上以便进刀;可以理解的,t型槽铣刀7的柄部长度(夹持刀柄bt40以下的t型槽铣刀7的柄部部分)大于实体零件上的侧向孔3的深度;t型槽铣刀7的圆盘半径与柄部半径之差应大于所述倒圆角的半径;对所生产的加工程序,手动修改时,应使实际加工进刀时,刀具先落在数控设备的x、y轴的零点,然后降到z轴适宜的高度,再开始走所生产的加工空间曲面5的加工程序部分,加工空间曲面5的加工程序部分走完后,需要退刀,刀具先走到数控设备的x、y轴的零点,然后提升z轴,使刀具远离基体1(实体零件);将加工程序传输至数控设备并在数控设备上运行,通过t型槽铣刀7将实体零件上的内相贯线4经数控铣削加工成型为空间曲面5。

24.实施时,实体零件上可以预先加工有一水平面(可参考图6中实体零件的上平面)且该水平面的高度对应于第二坐标系(model)的z轴的零点,即对应于建模中侧向孔3外端贯穿基体1的对应平面。这样,方便设定t型槽铣刀7的刀具长度补偿,将t型槽铣刀7落在该水平面上对刀,然后,再将数控设备的z轴下降一个t型槽铣刀7的圆盘厚度值,即可实现将第二坐标系的z向零点设定于圆盘的上表面,实际输入数控设备的刀具长度补偿值则是在该位置再降一个t型槽铣刀7的圆盘厚度值,准确可靠。

25.还需要说明的是,如果t型槽铣刀7的圆盘为普通的只有周齿的形式,那么在选择空间曲面5的刀路轨迹时,只能选择环切、顺铣、由内向外,t型槽铣刀7的圆盘的周齿就可以替代立铣刀8的周齿完成铣削加工。t型槽铣刀7的圆盘如果没有顶齿,则不能通过t型槽铣刀7替代立铣刀8的底齿,那么,如果所述t型槽铣刀7的圆盘的上表面具有切削刃(顶齿),选

择空间曲面5的刀路轨迹时就即可以选择由内向外,也可以选择由外向内,由外向内时,则是通过t型槽铣刀7的圆盘的顶齿替代立铣刀8的底齿完成铣削加工,这样就都可以实现数控铣削加工,应用更加灵活。

26.通过数控铣削加工成型的空间曲面5可参见图7,圆角的加工质量一致性好,加工效率也得到了大幅提升。

27.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有2条留言

-

0访客 来自[中国] 2022年07月18日 10:50我需要解决相关线R角的在普通设备加工方法

0访客 来自[中国] 2022年07月18日 10:50我需要解决相关线R角的在普通设备加工方法 -

0访客 来自[中国] 2022年07月18日 10:48能不能在普通机加工设备完成

0访客 来自[中国] 2022年07月18日 10:48能不能在普通机加工设备完成

1