一种厚轮辐锻造模具的制作方法

1.本实用新型涉及锻造模具,具体涉及到一种厚轮辐锻造模具。

背景技术:

2.随着锻造技术的不断发展,锻件高精度、低成本和高效率的生产模式成为锻造技术一直追求的目标和动力。在齿轮类锻件锻造中,精冲减重孔是较为重要的部分。如图1所示,对于轮辐较厚的锻件,在后续的精冲减重孔时存在以下问题:1)精冲减重孔的冲头直径小,而轮辐厚度较厚,导致冲头易磨损、断裂,使得冲头寿命较低;2)后续精冲减重孔时,冲裁和退件力偏大,易导致退件时冲孔模座变形或拉开,不易实现批量化生产。

技术实现要素:

3.本实用新型的目的是解决现有厚轮辐锻件在后续精冲减重孔时,存在冲头寿命低以及冲孔模座容易变形的问题,提供一种厚轮辐锻造模具。

4.为实现以上实用新型目的,本实用新型的技术方案为:

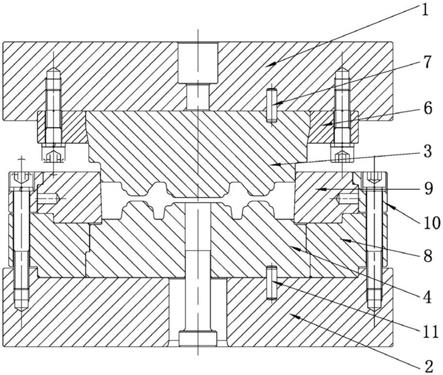

5.一种厚轮辐锻造模具,包括上过渡模座、下过渡模座、终锻上模和终锻下模,所述终锻上模设置在上过渡模座上,所述终锻下模设置在下过渡模座上,所述终锻上模、终锻下模配合实现厚轮辐锻件的热成型,所述终锻上模包括终锻上模本体和设置在终锻上模本体上的第一环形锻冲台和第一中心孔锻冲台,所述第一环形锻冲台的端面上设置有多个第一减重孔凸台;所述终锻下模包括终锻下模本体和设置在终锻下模本体上的第二环形锻冲台和第二中心孔锻冲台,所述第二环形锻冲台的端面上设置有多个第二减重孔凸台;所述厚轮辐锻件设置在终锻上模和终锻下模之间,所述第一中心孔锻冲台和第二中心孔锻冲台配合实现中心孔的锻造;所述第一减重孔凸台和第二减重孔凸台配合实现减重孔的锻造,且锻造后的减重孔两侧设有凹糟。

6.进一步地,还包括套装在终锻上模外侧,且固定设置在上过渡模座上的终锻上模压圈,所述终锻上模的外周面上设置有外圆锥面,所述终锻上模压圈的内侧面设置有内圆锥面,所述终锻上模和终锻上模压圈通过外圆锥面和内圆锥面配合实现连接。

7.进一步地,所述上过渡模座和终锻上模通过上定位销实现定位。

8.进一步地,还包括套装在终锻下模外侧,且固定设置在下过渡模座上的终锻下模固定圈,所述终锻下模和终锻下模固定圈之间通过止口配合实现连接。

9.进一步地,所述终锻上模和终锻下模的外侧还套装有终锻下模镶圈,所述终锻下模镶圈通过终锻下模压圈设置在终锻下模固定圈上,实现终锻上模和终锻下模的中心线同轴。

10.进一步地,所述下过渡模座和终锻下模通过下定位销实现定位。

11.进一步地,所述第一中心孔锻冲台和第二中心孔锻冲台均为锥形凸台,以便于顺利拔模。

12.进一步地,所述第一环形锻冲台和第二环形锻冲台的轴向截面均为锥形台面,以

便于顺利拔模。

13.与现有技术相比,本实用新型的有益效果是:

14.1.本实用新型厚轮辐锻造模具的终锻上模和终锻下模在锻造厚轮辐减重孔处增加了第一减重孔凸台和第二减重孔凸台,使得锻造后的减重孔处连皮减薄,在后续精冲减重孔时,避免了冲头易磨损、断裂的问题,使得冲头使用寿命增加。

15.2.本实用新型厚轮辐锻造模具的终锻上模和终锻下模在锻造厚轮辐减重孔处增加了第一减重孔凸台和第二减重孔凸台,使得锻造后的减重孔处连皮减薄,从而降低了冲裁和退件力,防止冲孔模座变形或拉开。

附图说明

16.图1为现有锻造模具热成型后的厚轮辐锻件剖面图;

17.图2为本实用新型厚轮辐锻造模具的结构示意图;

18.图3为本实用新型终锻上模的结构示意图;

19.图4为本实用新型终锻下模的结构示意图;

20.图5为本实用新型厚轮辐锻造模具热成型后的厚轮辐锻件结构示意图;

21.图6为本实用新型厚轮辐锻造模具热成型后的厚轮辐锻件剖面图。

22.附图标记:1

‑

上过渡模座,2

‑

下过渡模座,3

‑

终锻上模,4

‑

终锻下模,5

‑

厚轮辐锻件,6

‑

终锻上模压圈,7

‑

上定位销,8

‑

终锻下模固定圈,9

‑

终锻下模镶圈,10

‑

终锻下模压圈,11

‑

下定位销,31

‑

终锻上模本体,32

‑

第一环形锻冲台,33

‑

第一中心孔锻冲台,34

‑

第一减重孔凸台,41

‑

终锻下模本体,42

‑

第二环形锻冲台,43

‑

第二中心孔锻冲台,44

‑

第二减重孔凸台,51

‑

中心孔,52

‑

减重孔。

具体实施方式

23.以下结合附图和具体实施例对本实用新型的内容作进一步详细描述。

24.本实用新型提供一种厚轮辐锻造模具,对于厚轮辐类锻件,该厚轮辐锻造模具的终锻上模和终锻下模在锻造厚轮辐减重孔处增加了第一减重孔凸台和第二减重孔凸台,使得锻造热成型后的减重孔处连皮减薄,在后续精冲减重孔时使得冲头使用寿命增加,同时,第一减重孔凸台和第二减重孔凸台也降低了冲裁和退件力,防止冲孔模座变形或拉开。

25.如图2至图6所示,本发明提供的厚轮辐锻造模具包括上过渡模座1、下过渡模座2、终锻上模3和终锻下模4,终锻上模3设置在上过渡模座1上,终锻下模4设置在下过渡模座2上,终锻上模3、终锻下模4配合实现厚轮辐锻件5的热成型,终锻上模3包括终锻上模本体31和设置在终锻上模本体31上的第一环形锻冲台32和第一中心孔锻冲台33,第一环形锻冲台32的端面上设置有多个第一减重孔凸台34;终锻下模4包括终锻下模本体41和设置在终锻下模本体41上的第二环形锻冲台42和第二中心孔锻冲台43,第二环形锻冲台42的端面上设置有多个第二减重孔凸台44;厚轮辐锻件5设置在终锻上模3和终锻下模4之间,第一中心孔锻冲台33和第二中心孔锻冲台43配合实现中心孔51的锻造;第一减重孔凸台34和第二减重孔凸台44配合实现减重孔52的锻造,且锻造后的减重孔52两侧设有凹糟。

26.为使得终锻上模3更好的安装和定位,该厚轮辐锻造模具还包括套装在终锻上模3外侧,且固定设置上过渡模座1上的终锻上模压圈6,与此同时,终锻上模3的外周面上设置

有外圆锥面,终锻上模压圈6的内侧面设置有内圆锥面,终锻上模3和终锻上模压圈6通过外圆锥面和内圆锥面配合实现连接。此外,上过渡模座1和终锻上模3还通过上定位销7实现定位。

27.为使得终锻下模4更好的安装和定位,该厚轮辐锻造模具还包括套装在终锻下模4外侧,且固定设置下过渡模座2上的终锻下模固定圈8,终锻下模4和终锻下模固定圈8之间通过止口配合实现连接。同时,终锻上模3和终锻下模4的外侧还套装有终锻下模镶圈9,终锻下模镶圈9通过终锻下模压圈10设置在终锻下模固定圈8上,实现终锻上模3和终锻下模4的中心线同轴。此外,下过渡模座2和终锻下模4通过上定位销7实现定位。

28.本实用新型厚轮辐锻造模具中,将第一中心孔锻冲台33和第二中心孔锻冲台43均设置为锥形凸台,以便于顺利拔模,与此同时,将第一环形锻冲台32和第二环形锻冲台42的轴向截面设置为锥形台面,以便于顺利拔模。

29.本实用新型厚轮辐锻造模具热成型时,在终锻上模3和终锻下模4的轮辐减重孔52处增加凸台,通过定位销保证终锻上模、终锻下模凸台对正,使得锻造后的减重孔52处连皮减薄,从而减小了后续冲孔凹模的冲裁力,进而提高了冲孔凹模的寿命。

30.本实用新型厚轮辐锻造模具热成型时,在终锻上模3和终锻下模4的轮辐减重孔52处增加凸台,使得锻造后的减重孔52处连皮减薄,从而降低了冲裁和退件力,防止冲孔凹模变形或拉开。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1