一种拉丝模的制作方法

1.本实用新型涉及拉丝模具领域,具体为一种拉丝模。

背景技术:

2.线材被广泛应用于通讯、建筑、电力等部门。在线材生产中,拉拔加工是最常用的一种加工方式。拉丝模是各种金属线材拉拔生产中一种非常重要的易消耗性模具,拉丝模的费用占拉拔费用的50%以上。目前普遍采用的拉丝模有合金钢模、金钢石模和硬质合金模。

3.相关专利技术、文献检索和对比说明。

4.授权公告号cn204817507u,授权公告日2015.12.02,实用新型名称拉丝模具:为实现实用新型目的,本实用新型采用以下技术方案:一种拉丝模具,包括模套和模芯,所述模芯包括端盖和芯柱,所述端盖和芯柱共设有一模孔,所述端盖和模套共设有定位螺孔,端盖与模套通过定位螺孔螺纹连接,所述芯柱为表面带有螺纹的圆柱体,所述模套内部设有与芯柱配套的带有螺纹的空心圆柱体,所述模套为圆柱体,所述模芯依次设有进口区、润滑区、缓冲区、压缩区、定径区和出口区。这里芯柱和模套通过螺纹紧密连接,两者之间不易滑动,增加周向的稳定,同时通过定位螺孔螺纹连接,保证两者上下之间的稳定性,在使用过程中能降低磨损系数,从而大大提高模具的使用寿命,同时拆装方便,适于工业应用;缓冲区和压缩区同时存在,有利于线材在拉拔过程中摩擦力的减少与均匀分布,降低拉丝模具模孔的磨损,提高模具寿命。

5.授权公告号cn203343197u,授权公告日2013.12.18,实用新型名称孔型结构的聚晶金刚石拉丝模:本实用新型的目的在于克服现有技术的不足,提供了一种孔型结构的聚晶金刚石拉丝模,通过加工合理的孔型,提高模具的使用寿命。本实用新型是通过以下技术方案实现的,本实用新型所述拉丝模的模芯包括由上而下依次设置于模芯内的入口区、润滑区、压缩区、定径区和出口区;所述入口区的顶部开口大于底部开口,润滑区分别连接入口区和压缩区;所述压缩区的顶部开口大于底部开口,压缩区的横截面为等腰梯形,压缩区的压缩角为8~9

°

;定径区为圆柱形,出口区的顶部开口小于底部。作为本实用新型的优选方式之一,

6.所述压缩区的高度为模芯高度的1/3~1/4。所述定径区的高度和直径之比为1:4~1:5,定径区的高度为钢丝线径的30%。

7.传统的拉丝模工作区角度大、工作区段长度小。在进行拉丝加工时容易造成模芯被磨损;拉拔镀锌钢丝时钢丝表面的镀锌层容易被刮落;拉拔时钢丝容易发热等问题。

技术实现要素:

8.本实用新型的目的在于克服上述背景技术困难,提供一种拉丝模。

9.为达到上述目的,采用的技术方案为:一种拉丝模,包括模芯,所述模芯为圆柱形,所述模芯中心设有内孔,所述内孔包括入口区、工作区、定径区和出口区,所述入口区为圆

弧面喇叭口形状,所述工作区为圆台形状,所述定径区为圆柱形状,所述出口区为圆台形状;所述模芯的直径与高度比为9~13:14。

10.进一步的,所述工作区圆台形状的圆锥顶角γ为16~24

°

。

11.进一步的,所述工作区圆台形状的圆锥顶角γ为20.5~21.5

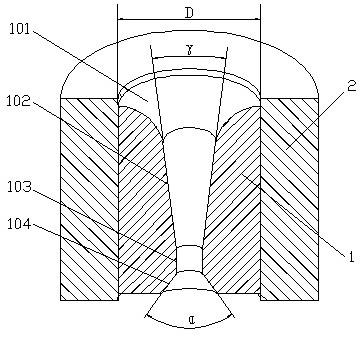

°

。

12.进一步的,所述工作区圆台形状的圆锥顶角γ为20.8

°

。

13.进一步的,所述模芯的直径d为16-25mm。

14.进一步的,所述模芯的直径d为22mm,高度为28mm。

15.进一步的,所述工作区高度为16~23mm。

16.进一步的,所述工作区高度为20.5mm。

17.进一步的,所述出口区圆台形状的圆锥顶角α为20~75

°

。

18.采用上述方案的有益效果为:采用上述拉丝模,相对于传统的拉丝模,工作区圆台形状的圆锥顶角角度减小,工作区段长度增大,工作面更加平缓,钢丝的拉拔速度比现有技术增加3倍以上;拉拔镀锌钢丝时钢丝表面的镀锌层被刮落的数量同现有技术相比降低了20%以上;在进行钢丝拉拔加工时钢丝对模芯造成的磨损明显减小;拉拔时钢丝发热量明显降低,有效避免了拉拔钢丝因发热温度升高而被氧化,增加了钢丝的强度。

附图说明

19.图1为现有技术中拉丝模的结构示意图。

20.图2为现有技术中拉丝模拉丝工作原理示意图。

21.图3为本实用新型一种拉丝模的结构示意图。

22.图中,1-模芯,101-入口区,102-工作区,103-定径区,104-出口区,2-模套,3-钢丝。

具体实施方式

23.下面结合本实用新型的具体实施例,对本实用新型的技术方案进行清楚、完整地描述。若涉及附图,附图中的相同数字表示相同或同种要素。所描述的实施例仅仅是本实用新型一部分实施例,而不是全部。基于本实用新型中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.实施例一:

25.如图1至图3所示,一种拉丝模,包括模芯1,所述模芯1为圆柱形,所述模芯1中心设有内孔,所述内孔包括入口区101、工作区102、定径区103和出口区104,所述入口区101为圆弧面喇叭口形状,所述工作区102为圆台形状,所述定径区103为圆柱形状,所述出口区104为圆台形状;所述模芯1的直径与高度比为9~13:14。

26.优选的,所述模芯1的直径d为16-25mm;高度为24.9~26.9mm。

27.优选的,所述工作区102圆台形状的圆锥顶角γ为16~24

°

。优选的,所述工作区102圆台形状的圆锥顶角γ为18

°

、20

°

、22

°

。

28.优选的,所述出口区104圆台形状的圆锥顶角α为20~75

°

。

29.在制造拉丝模时,选用纯度很高的原料粉末,原料按规定组成比例进行配料,加进介质在湿式球磨机中湿磨,使它们充分混合、粉碎,经干燥、过筛后加入成型剂,再经过干

燥、过筛制得混合料。然后,把混合料制粒、压型,加热到接近粘结金属熔点的时候,硬化相与粘结金属便形成共晶合金。经过冷却,硬化相分布在粘结金属组成的网格里,彼此紧密地联系在一起,形成一个牢固的整体。

30.经测试,所述模芯1按照直径与高度比为9~13:14,选用模芯1的直径d为16-25mm,高度为24.9~26.9mm;同时,将所述工作区102圆台形状的圆锥顶角γ设定为16~24

°

,特别的,将所述工作区102圆台形状的圆锥顶角γ设定为18

°

、20

°

、22

°

时,在将所述混合料制粒后压制成型时所制成的模芯胚体的成品合格率能达到78%以上。

31.实施例二:

32.如图1至图3所示,一种拉丝模,包括模芯1,所述模芯1为圆柱形,所述模芯1中心设有内孔,所述内孔包括入口区101、工作区102、定径区103和出口区104,所述入口区101为圆弧面喇叭口形状,所述工作区102为圆台形状,所述定径区103为圆柱形状,所述出口区104为圆台形状;所述模芯1的直径与高度比为9~13:14。

33.优选的,所述模芯1的直径d为22mm;高度为28mm。

34.优选的,所述工作区102圆台形状的圆锥顶角γ为20.5~21.5

°

。

35.优选的,所述工作区102高度为16~23mm。

36.优选的,所述出口区104圆台形状的圆锥顶角α为30~60

°

。

37.经测试,所述模芯1按照直径与高度比为9~13:14,选用模芯1的直径d为22mm,高度为28mm;同时,将所述工作区102圆台形状的圆锥顶角γ设定为20.5~21.5

°

,所述工作区102高度为16~23mm,所述出口区104圆台形状的圆锥顶角α为30~60

°

时,在将所述混合料制粒后压制成型时所制成的模芯胚体的成品合格率能达到87%以上。

38.实施例三:

39.如图1至图3所示,一种拉丝模,包括模芯1,所述模芯1为圆柱形,所述模芯1中心设有内孔,所述内孔包括入口区101、工作区102、定径区103和出口区104,所述入口区101为圆弧面喇叭口形状,所述工作区102为圆台形状,所述定径区103为圆柱形状,所述出口区104为圆台形状;所述模芯1的直径与高度比为9~13:14。

40.优选的,所述模芯1的直径d为22mm,高度为28mm。

41.优选的,所述工作区102圆台形状的圆锥顶角γ为20.8

°

。

42.优选的,所述工作区102高度为20.5mm。

43.优选的,所述出口区104圆台形状的圆锥顶角α为45

°

。

44.经测试,所述模芯1按照直径与高度比为9~13:14,选用模芯1的直径d为22mm,高度为28mm;同时,将所述工作区102圆台形状的圆锥顶角γ设定为20.8

°

,所述工作区102高度为20.5mm,所述出口区104圆台形状的圆锥顶角α为45

°

时,在将所述混合料制粒后压制成型时所制成的模芯胚体的成品合格率能达到99%以上。

45.经测试,采用上述方案的拉丝模,相对于传统的拉丝模,钢丝的拉拔速度比现有技术增加3倍以上;拉拔镀锌钢丝时钢丝表面的镀锌层被刮落的数量同现有技术相比降低了20%以上;在进行钢丝拉拔加工时钢丝对模芯造成的磨损有所减小;拉拔时钢丝发热量有所降低,避免了拉拔钢丝因发热温度升高而被氧化,增加了钢丝的强度。

46.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新

型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

47.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1