一种具有防震功能的精工件加工数控钻床的制作方法

1.本实用新型涉及精加工技术领域,具体为一种具有防震功能的精工件加工数控钻床。

背景技术:

2.高光洁高精度磨削同样要求机床有很高的精度和刚性,磨削过程是用经精细修整的砂轮,使每个磨粒上产生多个等高的微切削刃,以很小的磨削深度,在适当的磨削压力下,从工件表面切下很微细的切屑加上微切削刃呈微饨状态时的滑擦,挤压、抚平作用和多次无进给光磨阶段的摩擦抛光作用,从而获得很高的加工精度和物理机械性能良好的高光洁表面。综上所述,采用精密加工工艺可全面提高工件的加工精度和表面质量。

3.钻床在工作时钻头和工件碰撞会产生一定的震动,在震动时容易对刀头或底座产生损坏,减少设备的使用寿命,大型钻机更甚。

技术实现要素:

4.本实用新型的目的在于提供一种具有防震功能的精工件加工数控钻床,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种具有防震功能的精工件加工数控钻床,包括底座,所述底座顶部左侧固定连接有立柱,所述立柱右侧滑动连接有横臂,所述横臂右侧滑动连接有移动机构,所述移动机构底部设置有减震机构,所述减震机构底部设置有钻头,所述横臂底部右侧设置有水管,所述水管底端固定连接有喷头,所述移动机构包括有滑轨、齿条、滑座、电机、驱动锥齿轮、换向锥齿轮、转轴、第一齿轮和第二齿轮,所述滑轨固定连接于横臂正面底部,所述齿条固定连接于滑轨顶部,所述滑座套接于横臂外圈靠近中部,所述电机固定连接于滑座顶部中间,所述驱动锥齿轮固定连接于电机的输出轴底端,所述换向锥齿轮啮合于驱动锥齿轮背面底部,所述转轴固定连接于换向锥齿轮背面中心,所述第一齿轮固定连接于转轴外圈在换向锥齿轮背面,所述第二齿轮啮合于第一齿轮左侧。

6.优选的,所述减震机构包括有连接柱、伸缩柱、限位块、弹簧和齿轮变速箱,所述连接柱固定连接于滑座底部右侧,所述伸缩柱插接于连接柱底端,所述限位块固定连接于伸缩柱中部,所述弹簧套接于伸缩柱外圈,所述齿轮变速箱固定连接于伸缩柱底端。

7.优选的,所述转轴正面通过轴承转动连接于滑座正面内壁靠近中心,所述转轴背面通过轴承转动连接于滑座背面内壁靠近中心,以便使转轴固定。

8.优选的,所述弹簧顶端固定连接于限位块底部,所述弹簧底端固定连接于齿轮变速箱顶部右侧,以便弹簧在限位块和齿轮变速箱之间保持弹性。

9.优选的,所述齿轮变速箱顶部左侧同样设置有连接柱、伸缩柱、限位块和弹簧,以便使齿轮变速箱保持平衡。

10.优选的,所述齿轮变速箱顶部中心设置有马达,所述马达顶部固定连接有保护框,

所述保护框固定连接于齿轮变速箱顶部,以便保护马达且带动钻头。

11.优选的,所述钻头顶端转动连接于齿轮变速箱底部中心,且所述钻头顶端插接于马达输出轴底端,以便钻头可以正常运行。

12.与现有技术相比,本实用新型提供了一种具有防震功能的精工件加工数控钻床,具备以下有益效果:

13.1、该具有防震功能的精工件加工数控钻床,当此装置使用时,通过数控台从操纵移动机构调整水平位置,然后操纵横臂使钻头下移开始工作,具体表现为使用电机带动驱动锥齿轮转动,从而使啮合的换向锥齿轮转动,从而通过转轴带动第一齿轮,使啮合第一齿轮的第二齿轮转动,由于第二齿轮啮合于齿条,使得滑座顺着滑轨移动,当定位完成开始加工工件时,钻头和工件碰撞产生的震动通过减震机构消化,具体表现为钻头震动,使得齿轮变速箱震动,由于顶部固定连接有伸缩柱,使得伸缩柱向连接柱收缩,此时弹簧受到挤压,在限位块和齿轮变速箱之间产生阻尼力,将伸缩柱向下拉出连接柱,反复过程中将震动消化。

14.2、该具有防震功能的精工件加工数控钻床,在工作时,钻头和工件摩擦生热,此时喷头出水降温,使工件不会融化变形,能有效保护工件。

附图说明

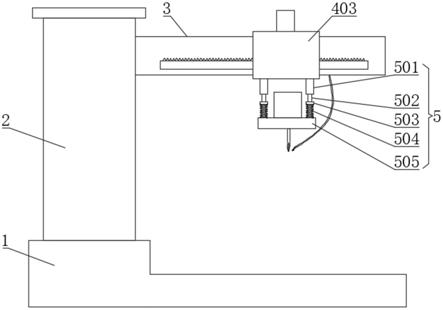

15.图1为本实用新型正面结构示意图;

16.图2为本实用新型正面剖面结构示意图;

17.图3为图2中a处放大结构示意图;

18.图4为图2中b处放大结构示意图。

19.图中:1、底座;2、立柱;3、横臂;4、移动机构;401、滑轨;402、齿条;403、滑座;404、电机;405、驱动锥齿轮;406、换向锥齿轮;407、转轴;408、第一齿轮;409、第二齿轮;5、减震机构;501、连接柱;502、伸缩柱;503、限位块;504、弹簧;505、齿轮变速箱;6、钻头;7、喷头。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

22.请参阅图1-4,本实用新型提供一种技术方案:一种具有防震功能的精工件加工数控钻床,包括底座1,底座1顶部左侧固定连接有立柱2,立柱2右侧滑动连接有横臂3,横臂3右侧滑动连接有移动机构4,移动机构4底部设置有减震机构5,减震机构5底部设置有钻头6,横臂3底部右侧设置有水管,水管底端固定连接有喷头7,移动机构4包括有滑轨401、齿条

402、滑座403、电机404、驱动锥齿轮405、换向锥齿轮406、转轴407、第一齿轮408和第二齿轮409,滑轨401固定连接于横臂3正面底部,齿条402固定连接于滑轨401顶部,滑座403套接于横臂3外圈靠近中部,电机404固定连接于滑座403顶部中间,驱动锥齿轮405固定连接于电机404的输出轴底端,换向锥齿轮406啮合于驱动锥齿轮405背面底部,转轴407固定连接于换向锥齿轮406背面中心,转轴407正面通过轴承转动连接于滑座403正面内壁靠近中心,转轴407背面通过轴承转动连接于滑座403背面内壁靠近中心,以便使转轴407固定,第一齿轮408固定连接于转轴407外圈在换向锥齿轮406背面,第二齿轮409啮合于第一齿轮408左侧,减震机构5包括有连接柱501、伸缩柱502、限位块503、弹簧504和齿轮变速箱505,连接柱501固定连接于滑座403底部右侧,伸缩柱502插接于连接柱501底端,限位块503固定连接于伸缩柱502中部,弹簧504套接于伸缩柱502外圈,弹簧504顶端固定连接于限位块503底部,弹簧504底端固定连接于齿轮变速箱505顶部右侧,以便弹簧504在限位块503和齿轮变速箱505之间保持弹性,齿轮变速箱505固定连接于伸缩柱502底端,齿轮变速箱505顶部左侧同样设置有连接柱501、伸缩柱502、限位块503和弹簧504,以便使齿轮变速箱505保持平衡,齿轮变速箱505顶部中心设置有马达,马达顶部固定连接有保护框,保护框固定连接于齿轮变速箱505顶部,以便保护马达且带动钻头6,钻头6顶端转动连接于齿轮变速箱505底部中心,且钻头6顶端插接于马达输出轴底端,以便钻头6可以正常运行,当此装置使用时,通过数控台从操纵移动机构4调整水平位置,然后操纵横臂3使钻头6下移开始工作,具体表现为使用电机404带动驱动锥齿轮405转动,从而使啮合的换向锥齿轮406转动,从而通过转轴407带动第一齿轮408,使啮合第一齿轮408的第二齿轮409转动,由于第二齿轮409啮合于齿条402,使得滑座403顺着滑轨401移动,当定位完成开始加工工件时,钻头6和工件碰撞产生的震动通过减震机构5消化,具体表现为钻头6震动,使得齿轮变速箱505震动,由于顶部固定连接有伸缩柱502,使得伸缩柱502向连接柱501收缩,此时弹簧504受到挤压,在限位块503和齿轮变速箱505之间产生阻尼力,将伸缩柱502向下拉出连接柱501,反复过程中将震动消化。

23.在实际操作过程中,当此装置使用时,通过数控台从操纵移动机构4调整水平位置,然后操纵横臂3使钻头6下移开始工作,具体表现为使用电机404带动驱动锥齿轮405转动,从而使啮合的换向锥齿轮406转动,从而通过转轴407带动第一齿轮408,使啮合第一齿轮408的第二齿轮409转动,由于第二齿轮409啮合于齿条402,使得滑座403顺着滑轨401移动,当定位完成开始加工工件时,钻头6和工件碰撞产生的震动通过减震机构5消化,具体表现为钻头6震动,使得齿轮变速箱505震动,由于顶部固定连接有伸缩柱502,使得伸缩柱502向连接柱501收缩,此时弹簧504受到挤压,在限位块503和齿轮变速箱505之间产生阻尼力,将伸缩柱502向下拉出连接柱501,反复过程中将震动消化,同时钻头6和工件摩擦生热,此时喷头7出水降温,使工件不会融化变形。

24.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个......”限定的要素,并不排除

在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1