一种螺旋锥齿轮的磨削加工方法与流程

1.本发明涉及螺旋锥齿轮加工技术领域,特别是涉及一种螺旋锥齿轮的磨削加工方法。

背景技术:

2.螺旋锥齿轮为一种传动部件,其齿面结构复杂,精度要求高。螺旋锥齿轮的加工方法一般有铣削加工、磨削加工和研磨加工,其中,磨削加工因能改善螺旋锥齿轮的齿面粗糙度和加工精度而多用于使用要求较高的螺旋锥齿轮的加工。

3.磨削加工中需要通过一定的磨削加工余量以产生齿面的轮廓,其加工方法包括切入法,现有切入法的磨削加工方法包括如下步骤:

4.先将旋转的砂轮进给到给定的分齿位置;

5.接着将旋转的砂轮以恒定的第一进给速度进给到第一进给位置;

6.接着将旋转的砂轮以恒定的第二进给速度进给到前次循环齿深结束位置;

7.之后将旋转的砂轮进给到当前循环进给结束位置,停留一段时间;

8.最后将旋转的砂轮沿齿槽方向退出到分齿位置。

9.齿轮工件进行分齿到下一个需要磨削的齿,重复上述过程,到所有的齿都完成磨削,即完成当前循环的加工;之后重复循环,直至所有齿都加工到位。

10.可以理解,对螺旋锥齿轮的磨削加工一般包括多个循环,磨完齿轮工件上的每个齿为一个循环,每个循环有设定的一个进给结束位置。

11.该磨削加工方法每个齿在每一循环需要的磨削时间相对较长,加工效率低,当进给运动到前次循环齿深结束位置后,沿齿槽方向推出到分齿位置,待分齿到下一需要磨削的齿后,再进行磨削,该种方式单个循环能够磨削去除的材料量较低,会增加循环次数,也影响加工效率。

技术实现要素:

12.本发明的目的是提供一种螺旋锥齿轮的磨削加工方法,该磨削加工方法能够减少对螺旋锥齿轮的加工时间,加工效率相对较高。

13.为解决上述技术问题,本发明提供一种螺旋锥齿轮的磨削加工方法,包括:

14.当前循环下,旋转的砂轮进给到当前磨削加工起始位置后,经两次以上的进给过程进给到设定的当前循环进给结束位置,每次进给过程包括自前次进给位置向齿深方向进给设定进给量后,退出设定距离,且退出所述设定距离后,所述砂轮处于当前加工齿的齿槽内;其中,第一次进给过程的前次进给位置为所述当前磨削加工起始位置。

15.该螺旋锥齿轮的磨削加工方法在单次循环中对待加工齿的磨削进给分多次进行,每次进给后只需退出设定距离,无需退出到分齿位置,与现有单次循环只单次磨削进给相比,可增大单次循环的磨削进给总量,即增大了单次循环的磨削量,能够减少磨削循环的次数,从而可大幅缩短加工时间,提高加工效率;同时,因单次循环中的磨削进给总量分多次

进行,可避免因进给量过大导致的冷却不充分问题,降低了齿面烧伤的风险,能够确保加工质量。

16.如上所述的螺旋锥齿轮的磨削加工方法,各所述进给过程的所述设定进给量相同设置。

17.如上所述的螺旋锥齿轮的磨削加工方法,所述设定进给量为当前循环的进给总量除以所述进给过程的次数。

18.如上所述的螺旋锥齿轮的磨削加工方法,所述进给过程的次数为当前循环的进给总量除以所述设定进给量后取整。

19.如上所述的螺旋锥齿轮的磨削加工方法,所述砂轮自分齿位置经至少两个进给阶段进给到所述当前磨削加工起始位置,其中,先进行的进给阶段的进给速度不小于后进行的进给阶段的进给速度。

20.如上所述的螺旋锥齿轮的磨削加工方法,至少一个所述进给阶段,所述砂轮的进给速度恒定。

21.如上所述的螺旋锥齿轮的磨削加工方法,至少一个所述进给阶段,所述砂轮的进给速度由快变慢。

22.如上所述的螺旋锥齿轮的磨削加工方法,所述砂轮以设定速度进给到所述分齿位置,所述设定速度大于第一次进给阶段的进给速度。

23.如上所述的螺旋锥齿轮的磨削加工方法,进给到所述当前循环进给结束位置后,所述砂轮停留预设时间后,沿齿槽方向退出到分齿位置。

24.如上所述的螺旋锥齿轮的磨削加工方法,所述预设时间为0.1s~0.2s。

附图说明

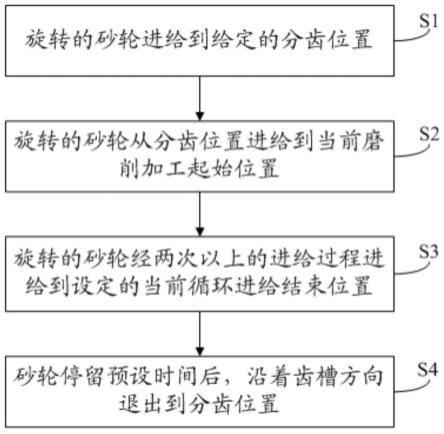

25.图1为本发明所提供螺旋锥齿轮的磨削加工方法一种实施例的流程示意图;

26.图2为对应于图1所示磨削加工方法的砂轮的进给过程示意图;

27.图3为图1中步骤3中单次循环多次进给的原理示意图;

28.图4为用于对螺旋锥齿轮进行磨削加工的一种磨削机的结构示意图。

29.图中:

30.砂轮11,齿轮12,分齿位置l1,第一进给位置l2,第二进给位置l3,当前磨削加工起始位置l4,第一进给过程结束位置l41,第二进给过程结束位置l42,第三进给过程结束位置l43,当前循环进给结束位置l5;

31.磨削机500,x轴滑台511,x轴导轨512,x轴电机513,x轴丝杠514,y轴导轨521,z轴导轨531,z轴电机532,砂轮箱541,工件箱551。

具体实施方式

32.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

33.请参考图1和图2,图1为本发明所提供螺旋锥齿轮的磨削加工方法一种实施例的流程示意图;图2为对应于图1所示磨削加工方法的砂轮的进给过程示意图。

34.该实施例中,螺旋锥齿轮的磨削加工方法采用切入法,包括:

35.步骤s1、旋转的砂轮进给到给定的分齿位置;

36.图2中为清楚示意砂轮的进给过程,在分齿位置l1之后的每个进给位置都以虚线示意了砂轮11的位置,并不表示有多个砂轮11。

37.旋转的砂轮11先进给到给定的分齿位置l1,分齿位置l1大于齿轮12的齿深深度,以避免齿轮12在分齿时与砂轮11之间发生干涉;齿轮12的分齿是指在对齿轮12的一个待加工齿进行加工后,需要旋转齿轮12,使得下一个待加工齿与砂轮11位置对应。

38.通常,砂轮11的旋转的线速度为10m/min~30m/min,当然,实际中,根据磨削加工的需求,可以做调整。

39.步骤s2、旋转的砂轮从分齿位置进给到当前磨削加工起始位置;

40.如图2所示,当前磨削加工起始位置l4指的是前次循环加工后,该齿槽的槽底位置,当前循环下,砂轮11只有进给到该当前磨削加工起始位置l4后再进给才会有磨削量,即才会除料。

41.步骤s3、旋转的砂轮进给到当前磨削加工起始位置后,经两次以上的进给过程进给到设定的当前循环进给结束位置。

42.其中,每次进给过程包括自前次进给位置向齿深方向进给设定进给量后,退出设定距离,且退出设定距离后,砂轮处于当前加工齿的齿槽内;可以理解,第一次进给过程的前次进给位置为当前磨削加工起始位置。

43.该步骤中,砂轮11进给到图2所示的当前磨削加工起始位置l4后,至少分两次进给完成当前循环设定的磨削量,在每次进给后,砂轮11退出设定距离(但不退出齿槽)后,再进行下一次进给,也就是说,对于一个加工齿的单次循环加工过程中,磨削时分多次进给,这样,单次循环中对加工齿的磨削量为多次进给过程的进给量之和,有效地增加了单次循环中对一个加工齿的磨削量,能够减少磨削循环的次数,从而可大幅缩短加工时间,提高加工效率;同时,因分多次进给进行,可以避免因磨削进给量过大导致的冷却不充分问题,降低了齿面烧伤的风险,能够确保加工质量。

44.请一并参考图3,图3为图1中步骤3中单次循环多次进给的原理示意图。

45.图3是以展开形式示意单次循环中多次进给的原理,并不表示实际加工如图所示。图3示例性地示意了单次循环时中,砂轮11经四次进给过程进给到设定的当前循环进给结束位置l5,在其他实施例中,进给过程的次数根据需要可以调整,原理一致,不再重复。

46.如图3所示,单次循环中,砂轮11进给到当前磨削加工起始位置l4时,开始第一次进给过程,砂轮11向齿深方向进给设定进给量后,到达第一次进给过程结束位置l41,退出设定距离至t1,之后,进行第二次进给过程,从第一次退出位置t1向齿深方向进给,到达第一次进给过程结束位置l41后,继续向齿深方向进给设定进给量,到达第二次进给过程结束位置l42,再退出设定距离至t2,之后,进行第三次进给过程,从第二次退出位置t2向齿深方向进给,到达第二次进给过程结束位置l42后,继续向齿深方向进给设定进给量,到达第三次进给过程结束位置l43,再退出设定距离至t3,之后,进行第四次进给过程,从第三次退出位置t3向齿深方向进给,到达第三次进给过程结束位置l43后,继续向齿深方向进给设定进给量,到达当前循环进给结束位置l5。

47.在前述步骤s3之后,即在砂轮11进给到当前循环进给结束位置l5后,还包括步骤s4:砂轮11退出到分齿位置,结束该加工齿当前循环的进给加工。具体的,在砂轮11进给到

当前循环进给结束位置l5后,砂轮11停留预设时间后,再沿着齿槽方向退出到分齿位置l1。该预设时间具体可以为0.1s~0.2s。

48.之后,齿轮分齿到下一齿后,再重复前述步骤对该齿进行加工。

49.实际工作时,前述各进给过程中,每次的设定进给量即磨削量相同设置,如此,方便对砂轮11进行控制,程序设置简单。需要强调的是,上述每次进给过程中的设定进给量是每次的磨削量,也即从前次进给结束位置继续向齿深方向进给的距离,而非该次进给过程中砂轮11向齿深方向移动的总距离。

50.具体的,可以在确定好进给过程的次数后,再确定每次进给过程的设定进给量,即每次的设定进给量为当前循环的进给总量除以进给过程的次数。

51.具体的,也可以在设定好每次进给过程中的设定进给量时,进给过程的次数为当前循环的进给总量除以设定进给量后取整。

52.其中,若进给总量除以设定进给量后不是自然数,可以对设定进给量进行校准。

53.当然,在其他实施例中,每个进给过程的设定进给量可以不同,具体可根据实际应用情况来设置。

54.具体的方案中,前述步骤s2中,旋转的砂轮11自分齿位置l1经至少两个进给阶段进给到当前磨削加工起始位置l4,其中,先进行的进给阶段的进给速度不小于后进行的进给阶段的进给速度。

55.参考图2,图2中示例性地示出了砂轮11经三个进给阶段进给到当前磨削加工起始位置l4,在其他实施例中,进给阶段的次数可以根据需要进行调整,不再一一说明。

56.如图2所示,砂轮11到达分齿位置l1后,以第一进给速度进给到第一进给位置l2,接着以第二进给速度进给到第二进给位置l3,最后以第三进给速度进给到当前磨削加工起始位置l4。

57.其中,第一进给速度不小于第二进给速度,第二进给速度不小于第三进给速度。这样,与现有技术相比,进给阶段次数的增多,前面进给阶段的进给速度相对较大,可以有效地缩短进给到当前磨削加工起始位置l4的时间,有利于提高加工效率。

58.具体的方案中,每个进给阶段的进给速度都是恒定的,或者,其中部分进给阶段的进给速度是恒定的,部分进给阶段的进给速度是由快到慢变化的,或者,每个进给阶段的进给速度都是由快到慢变化的。

59.可以理解,进给阶段的进给速度由快到慢变化,也有利于缩短进给时间,提高加工效率。以第一进给阶段为例说明,若其第一进给速度是由快到慢变化的,通常其到达第一进给位置时速度变慢到的值为第二进给阶段的第二进给速度的最大值。

60.其中,当进给速度是从快到慢变化时,其变化可以是线性的变化,也可以是阶梯式的变化。

61.实际设置时,每个进给阶段的进给速度具体如何设置可根据需求来确定。

62.具体的方案中,前述步骤s1中,砂轮11以设定速度进给到分齿位置l1,其中,设定速度大于第一次进给阶段的进给速度,以利于提高加工效率。

63.由上可以看出,进给速度的设定通常遵循越靠近齿槽底部方向,速度越慢,以确保加工质量。

64.具体的方案中,砂轮11旋转的线速度为10m/min~30m/min。当然,也可以根据需要

来进行调整。

65.请参考图4,图4为用于对螺旋锥齿轮进行磨削加工的一种磨削机的结构示意图。

66.在实际应用中,可通过图4所示的磨削机,利用前述磨削加工方法来加工齿轮12。

67.以图4为例,该磨削机500在床身上安装有砂轮箱541和工件箱551,其中,砂轮箱541可沿z轴导轨531移动,也可沿y轴导轨521移动,还可沿x轴导轨512移动,具体来说,砂轮箱541可安装z轴滑台上,z轴滑台安装在y轴滑台上,y轴滑台安装在x轴滑台511上,这样,x轴滑台511在x轴电机513和x轴丝杠514的驱动作用下沿x轴导轨512移动时,可带动砂轮箱541沿x轴导轨512方向移动,相应地,y轴滑台在y轴电机的驱动下可带动砂轮箱541沿y轴导轨521移动,z轴滑台在z轴电机532的驱动下可带动砂轮箱541沿z轴导轨531移动。

68.工件箱551可绕b轴转动,工件箱551通过工件主轴安装齿轮12,齿轮12可绕a轴转动。

69.砂轮箱541上安装有用于磨削的砂轮11,砂轮11可绕c轴旋转。

70.工件箱551上的齿轮12可通过绕a轴旋转来实现前述提及的分齿。通过控制前述各轴的动作来控制砂轮542的磨削运动。

71.以上对本发明所提供的一种螺旋锥齿轮的磨削加工方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1