卧式封头齐口机的制作方法

1.本实用新型涉及一种卧式封头齐口机。

背景技术:

2.气瓶是一种在正常环境下(-40~60℃)可重复使用的,公称工作压力为1.0~3.0mpa,公称容积为0.4~1000l的盛装永久气体、液化气体或溶解气体等的移动式压力容器,一般的气瓶通常包括上封头、瓶身和下封头,封头是压力容器和锅炉重要的受压元件,就形状而言可分为平封头、碟形封头、椭圆形封头、球形封头,封头的成形过程一般是通过冲压或者旋压的方式进行制造,但不管是冲压或者旋压都需要对封头进行热处理,在冲压和热处理的过程中,封头的边缘会发生不同程度的形变,形变的封头在拼接时焊接不便,且会影响气瓶整体的气密性,十分不便。

技术实现要素:

3.本实用新型的目的是提供一种卧式封头齐口机,能够实现封头的自动定位、转移和齐平切割,结构巧妙,便捷实用。

4.实现本实用新型目的的技术方案是:本实用新型具有机架和固定在机架上的工作平台;所述工作平台上设有用于将封头进行定位和转移的搬运机构、用于接取搬运机构上的封头并可带动封头转动的转动机构、以及可对封头进行齐边的切割机构,所述搬运机构包括固定在工作平台上的固定杆、由驱动气缸驱动滑动设置在固定杆上的滑动板、转动连接在滑动板上的第一气缸、固定在滑动板上的固定支座、转动连接固定支座上且可用于支撑封头的承托板,滑动板的滑动方向与固定杆的延伸方向相同,第一气缸的伸缩方向与固定杆的延伸方向垂直设置,第一气缸的伸缩端转动连接有第一转板,承托板上设有延伸轴,第一转板与延伸轴固定连接,承托板在第一气缸的驱动下将封头抬起,所述滑动板上还设有可对抬起后的封头进行中心定位的定位组件,转动机构将封头接取后开始转动,并通过切割机构对封头进行齐平切割。

5.进一步的,上述定位组件包括固定在滑动板上的连接管、固定在连接管上的限位块、固定在限位块上的安装板、固定在安装板上的第二气缸、以及固定在第二气缸的伸缩端的定位块,第二气缸的伸缩方向与固定杆的延伸方向平行设置,定位块通过第二气缸的驱动对封头进行靠压和定位。

6.进一步的,上述滑动板上设有与滑动板的滑动方向平行设置的导槽,导槽内设有至少一个用于调节连接管的水平位置的调节槽,调节槽的延伸方向与导槽的延伸方向相同,滑动板的底部固定设有可滑动设置在导槽内的滑板,滑板的底部设有与调节槽对应的锁紧螺杆,锁紧螺杆穿过对应的调节槽后通过锁紧螺母固定,连接管通过滑板和导槽的配合、以及调节槽和锁紧螺杆的配合滑动连接在固定杆上,并通过锁紧螺杆和锁紧螺母的螺纹配合固定在固定杆上。

7.进一步的,上述固定支座上设有转动轴,转动轴的轴线与固定杆的延伸方向平行

设置,延伸轴固定在转动轴的一端,承托板上设有可供转动轴穿过的通槽,承托板通过转动轴与通槽的配合转动连接在固定支座上,并通过第一气缸对第一转板的驱动对封头进行承接。

8.进一步的,上述承托板包括底板和以及对称设置在底板两侧且与底板一体成型的侧板,各个侧板上远离定位块的一端均设有可供封头靠压定位的靠压块,各个靠压块与对应的侧板一体成型。

9.进一步的,上述转动机构包括由电机驱动转动设置在工作平台上的主轴、固定在主轴的输出端的连接盘、固定在连接块上且可用于接取封头的气动卡盘,主轴的轴线与定位块的轴线共线设置,连接盘上设有可防止封头卡入过深的定位杆,定位杆与主轴同轴设置,气动卡盘上设有可供定位杆穿过的通孔,定位杆穿过通孔后伸出气动卡盘,第二气缸通过定位块将封头推送至气动卡盘后,定位杆将封头卡紧。

10.进一步的,上述电机设置在机架内,电机的输出端设有主动带轮,主轴上设有从动带轮,主动带轮和从动带轮通过皮带进行转动连接,所述主轴上套设有定位套管,工作平台上平行设有可防止定位套管径向跳动的定位夹具,所述定位夹具包括固定在工作平台上的第一夹块、固定在第一夹块两侧的连杆、以及跨设在两个连杆上的第二夹块,第一夹块和第二夹块上均设有靠压弧槽,第一夹块上的靠压弧槽和第二夹块上的靠压弧槽相对设置,第二夹块升降连接在两个连杆上,并在第二夹块上的靠压弧槽靠压在定位套管上后通过锁紧件固定。

11.进一步的,上述切割机构包括固定在工作平台上的安装块、安装在安装块上的装刀夹具、以及安装在装刀夹具上的切割刀,所述装刀夹具上设有弧形槽和定位孔,安装块上设有可与定位孔对应配合的定位轴、以及可与弧形槽对应配合的调节螺杆,所述调节螺杆上配设有锁紧螺母,装刀夹具通过定位轴与定位孔的配合转动连接在安装块上,并通过穿过弧形槽的调节螺杆与锁紧螺母的配合固定在安装块上,切割刀通过装刀夹具与安装块的配合靠压在封头上,并通过气动卡盘的转动对封头齐边切割。

12.进一步的,上述工作平台上设有罩壳,罩壳与工作平台形成放置腔,所述罩壳上设有可供固定杆、主轴和安装块伸出的通槽,固定杆、主轴和安装块的一端位于放置腔内,固定杆、主轴和安装块的另一端伸出罩壳。

13.进一步的,上述罩壳上设有可防止切割时的火花和碎屑飞出的防尘组件,所述防尘组件包括固定在罩壳上的第三气缸、转动连接在罩壳的伸缩端的第二转板、转动连接在罩壳上的转轴、以及固定在转轴上的遮尘盖,第三气缸的伸缩方向与固定杆的延伸方向垂直设置且与工作平台平行设置,第二转板上远离第三气缸的一端与转轴固定连接,转轴的一端位于罩壳内,转轴的另一端伸出罩壳后与遮尘盖固定连接,遮尘盖通过第三气缸对第二转板的驱动、以及第二转板与转轴的连接转动连接在罩壳上。

14.本实用新型具有积极的效果:(1)本实用新型通过在工作品台上设置搬运机构来对封头进行定位和转移,操作人员将封头放置在承托板上后,承托板通过第一气缸的驱动进行抬升,第一气缸通过第一转板来进行传动,可以确保传动的安全性和稳定性,在封头安装在转动机构后,承托板可以快速的脱离封头,并进行复位,承托板可与通过与定位组件的配合对封头进行中心定位来提高封头的齐边切割时的准确性,通过驱动电机带动滑动板的水平滑动,一方面保证了滑动板在水平滑动时的稳定性,另一方面也是保证封头在移动的

过程中不会发生偏移或者转动,确保了封头的中心位置不会发生变动,转动机构将封头夹紧后开始转动,中心定位后的封头可以在转动的过程中均匀转动,并通过切割机构对封头进行切割时,可以更加顺畅且准确的对封头进行齐边切割,有效的解决了现有技术中封头拼接时对不齐而产生了焊接不便和影响气密性的问题,通过精准的定位和快捷的齐边切割,有效的保证了封头边缘的平整度,也为后期封头的焊接奠定基础,保证了后期成型的气瓶的气密性,安全实用。

15.(2)本实用新型通过将定位组件设置第二气缸带动定位块进行伸缩,第二气缸可带动定位块对封头进行靠压,并且定位块还可以通过与承托板的配合将封头进行固定和中心定位,定位块对封头的靠压可以保证封头在转移过程中的稳定性和安全性,便捷实用。

16.(3)本实用新型通过在滑动板上设置导槽,通过导槽和滑板的配合保证了连接管水平调节时的稳定性,通过滑板上的锁紧螺杆和调节槽的配合对连接管的水平调节进行限位,定位块可以根据封头的实际尺寸进行位置的调整,通过锁紧螺杆与滑动板的配合也可以保证连接管在滑动板移动时的稳定性,安全实用。

17.(4)本实用新型通过在滑动板上设置固定支座,将承托板转动设置在固定支座上,保证了承托板在转动时的稳定性,同时通过固定支座也可以将承托板上受到的来自封头上的重力进行部分的受力转移,确保承托板对封头承托时的安全性,同时也保证了封头被承托时的稳定性,安全实用。

18.(5)本实用新型通过将承托板设置成底板和侧板的配合连接,通过两个侧板来对封头进行承托,底板作为底托,保证了承托封头时的稳定性,而各个侧板上的靠压块通过与定位块的配合将封头固定在定位块和承托板上,在方便定位块可以精准的进行中心定位的同时也保证了封头的稳定性,避免封头在转移的过程中发生轴向或者径向的偏移,进而保证了封头在转移时的安全,同时也为后期的切割提供精准定位。

19.(6)本实用新型通过将转动机构设置成电机带主轴转动,主轴带动连接盘和连接盘上的气动卡盘转动,因为气动卡盘与定位块同轴设置,因此气动卡盘可以接取定位精准的封头且不会发生偏移,在定位杆顶到封头的内壁后气动卡盘从内部将封头卡紧,一方面能够有效的保证接取封头的精准性和顺畅度,另一方面也为后期齐边切割奠定精准基础,高效实用。

20.(7)本实用新型通过在主轴的外部套设定位套管,并通过第一夹块和第二夹块来将定位套管进行固定,定位套管可以有效的保证主轴在主动时不会发生径向和轴向的跳动,此外,第一夹块和第二夹块上的靠压弧槽,可以紧密的对定位套管进行靠压保证了定位套管不会发生径向、轴向的转动,同时,第二夹块和各个连杆的升降配合,可以满足不同的主轴以及不同的定位套管的尺寸的需求,保证了主轴转动时的稳定性,也是也是保证了封头转动和切割时的稳定性,便捷实用。

21.(8)本实用新型通过设置定位轴与定位孔的配合来调节装刀夹具的切割位置,通过调节螺杆和锁紧螺母的配合来将装刀夹具进行固定,装刀夹具固定后,切割刀的切割位置和切割方向也就固定,一方面是保证了装刀夹具可以适用不同尺寸的封头,可以根据实际的尺寸进行调整,另一方面也保证了切割刀在切割时不会发生跳刀或者偏移的问题,保证齐边切割的安全性和稳定性。

22.(9)本实用新型通过在工作平台上设置罩壳,通过罩壳来对工作平台上的部件进

行防尘保护,可以有效的保证工作平台上的主轴、主动带轮和从动带轮的整洁性,避免了主轴、主动带轮和从动带轮因为灰尘或者杂质发生磨损,安全实用。

23.(10)本实用新型通过在罩壳上设置防尘组件,通过第三气缸来驱动第二转板转动,第二转板带动转轴和转轴上的遮尘盖转动,一方面可以通过第三气缸的驱动精准的控制遮尘盖的遮挡角度,另一方面也可以避免切割产生的火花、杂质或者碎屑随意掉落,能够保证切割环境的整洁度,高效实用。

附图说明

24.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

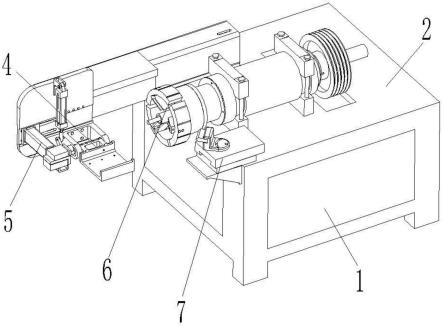

25.图1为本实用新型中卧式封头齐口机的整体结构示意图;

26.图2为本实用新型中搬运机构、转动机构和切割机构与工作平台连接的整体结构示意图;

27.图3为本实用新型中搬运机构和定位组件与固定管连接的整体结构示意图;

28.图4为本实用新型中搬运机构的整体结构示意图;

29.图5为本实用新型中定位组件的整体结构示意图;

30.图6为本实用新型中滑动板的整体结构示意图;

31.图7为本实用新型中转动机构的整体结构示意图;

32.图8为本实用新型中切割机构的整体结构示意图;

33.图9为本实用新型中防尘组件的整体结构示意图。

具体实施方式

34.见图1至图9,本实用新型具有机架1和固定在机架1上的工作平台2;所述工作平台2上设有用于将封头进行定位和转移的搬运机构4、用于接取搬运机构4上的封头并可带动封头转动的转动机构6、以及可对封头进行齐边的切割机构7,所述搬运机构4包括固定在工作平台2上的固定杆41、由驱动气缸驱动滑动设置在固定杆41上的滑动板42、转动连接在滑动板42上的第一气缸43、固定在滑动板42上的固定支座44、转动连接固定支座44上且可用于支撑封头的承托板47,滑动板42的滑动方向与固定杆41的延伸方向相同,第一气缸43的伸缩方向与固定杆41的延伸方向垂直设置,第一气缸43的伸缩端转动连接有第一转板45,承托板47上设有延伸轴48,第一转板45与延伸轴48固定连接,承托板47在第一气缸43的驱动下将封头抬起,所述滑动板42上还设有可对抬起后的封头进行中心定位的定位组件5,转动机构6将封头接取后开始转动,并通过切割机构7对封头进行齐平切割。

35.所述定位组件5包括固定在滑动板42上的连接管51、固定在连接管51上的限位块52、固定在限位块52上的安装板53、固定在安装板53上的第二气缸54、以及固定在第二气缸54的伸缩端的定位块55,第二气缸54的伸缩方向与固定杆41的延伸方向平行设置,定位块55通过第二气缸54的驱动对封头进行靠压和定位。

36.所述滑动板42上设有与滑动板42的滑动方向平行设置的导槽421,导槽421内设有两个用于调节连接管51的水平位置的调节槽422,调节槽422的延伸方向与导槽421的延伸方向相同,滑动板42的底部固定设有可滑动设置在导槽421内的滑板,滑板的底部设有与调

节槽422对应的锁紧螺杆,锁紧螺杆穿过对应的调节槽422后通过锁紧螺母固定,连接管51通过滑板和导槽421的配合、以及调节槽422和锁紧螺杆的配合滑动连接在固定杆41上,并通过锁紧螺杆和锁紧螺母的螺纹配合固定在固定杆41上。

37.所述固定支座44上设有转动轴46,转动轴46的轴线与固定杆41的延伸方向平行设置,延伸轴48固定在转动轴46的一端,承托板47上设有可供转动轴46穿过的通槽,承托板47通过转动轴46与通槽的配合转动连接在固定支座44上,并通过第一气缸43对第一转板45的驱动对封头进行承接。

38.所述承托板47包括底板471和以及对称设置在底板471两侧且与底板471一体成型的侧板472,各个侧板472上远离定位块55的一端均设有可供封头靠压定位的靠压块473,各个靠压块473与对应的侧板472一体成型。

39.所述转动机构6包括由电机驱动转动设置在工作平台2上的主轴61、固定在主轴61的输出端的连接盘62、固定在连接块上且可用于接取封头的气动卡盘63,主轴61的轴线与定位块55的轴线共线设置,连接盘62上设有可防止封头卡入过深的定位杆64,定位杆64与主轴61同轴设置,气动卡盘63上设有可供定位杆64穿过的通孔,定位杆64穿过通孔后伸出气动卡盘63,第二气缸54通过定位块55将封头推送至气动卡盘63后,定位杆64将封头卡紧。

40.所述电机设置在机架1内,电机的输出端设有主动带轮,主轴61上设有从动带轮,主动带轮和从动带轮通过皮带进行转动连接,所述主轴61上套设有定位套管65,工作平台2上平行设有可防止定位套管65径向跳动的定位夹具66,所述定位夹具66包括固定在工作平台2上的第一夹块663、固定在第一夹块663两侧的连杆662、以及跨设在两个连杆662上的第二夹块661,第一夹块663和第二夹块661上均设有靠压弧槽,第一夹块663上的靠压弧槽和第二夹块661上的靠压弧槽相对设置,第二夹块661升降连接在两个连杆662上,并在第二夹块661上的靠压弧槽靠压在定位套管65上后通过锁紧件固定。

41.所述切割机构7包括固定在工作平台2上的安装块71、安装在安装块71上的装刀夹具72、以及安装在装刀夹具72上的切割刀73,所述装刀夹具72上设有弧形槽721和定位孔722,安装块71上设有可与定位孔722对应配合的定位轴、以及可与弧形槽721对应配合的调节螺杆,所述调节螺杆上配设有锁紧螺母,装刀夹具72通过定位轴与定位孔722的配合转动连接在安装块71上,并通过穿过弧形槽721的调节螺杆与锁紧螺母的配合固定在安装块71上,切割刀73通过装刀夹具72与安装块71的配合靠压在封头上,并通过气动卡盘63的转动对封头齐边切割。

42.所述工作平台2上设有罩壳3,罩壳3与工作平台2形成放置腔,所述罩壳3上设有可供固定杆41、主轴61和安装块71伸出的通槽,固定杆41、主轴61和安装块71的一端位于放置腔内,固定杆41、主轴61和安装块71的另一端伸出罩壳3。

43.所述罩壳3上设有可防止切割时的火花和碎屑飞出的防尘组件8,所述防尘组件8包括固定在罩壳3上的第三气缸81、转动连接在罩壳3的伸缩端的第二转板82、转动连接在罩壳3上的转轴83、以及固定在转轴83上的遮尘盖84,第三气缸81的伸缩方向与固定杆41的延伸方向垂直设置且与工作平台2平行设置,第二转板82上远离第三气缸81的一端与转轴83固定连接,转轴83的一端位于罩壳3内,转轴83的另一端伸出罩壳3后与遮尘盖84固定连接,遮尘盖84通过第三气缸81对第二转板82的驱动、以及第二转板82与转轴83的连接转动连接在罩壳3上。

44.本实用新型的工作原理:本实用新型在进行使用时,操作人员将封头放置在承托板47上,第一气缸43驱动第一转板45开始转动,第一转板45带动延伸杆转动,延伸杆带动转动轴46开始转动,转动轴46带动承托板47进行抬升,抬升的过程中将封头托起,承托板47的两侧的侧板472将封头托起,侧板472上的靠压块473对封头起到限位、定位和靠压的作用,可以防止封头掉落,承托板47将封头撑起后,安装板53上的第二气缸54带动定位块55向封头移动,定位块55慢慢的靠压在封头上并通过与侧板472上的靠压块473的配合对封头进行定位,定位完成后驱动气缸带动滑动板42开始移动,封头在滑动板42的带动下向工作平台2上的气动卡盘63靠近,当封头套在气动卡盘63上后,定位杆64靠压在封头的内壁上,防止封头伸入过度,定位块55可在第二气缸54的驱动下与定位杆64配合对封头进行靠压,并进行中心定位,定位完成后气动卡盘63将封头进行夹紧,封头固定后,第一气缸43带动承托板47脱离封头,驱动气缸驱动滑动板42进行复位,装刀夹具72通过定位轴和定位孔722的配合、以及封头所需齐边切割的位置进行转动调节,并通过调节螺杆和锁紧螺母的配合进行固定,第三气缸81带动第二转板82开始转动,第二转板82带动转轴83开始转动,转轴83的转动带动遮尘盖84向下转动至位于封头上方后停止,电机开始启动并带动主轴61开始转动,工作平台2上的通难过第一夹块663和第二夹块661对定位套管65的靠压,可以有效的保证主轴61在转动的过程中发生径向跳动,主轴61带动连接盘62和连接盘62上的气动卡盘63开始转动,气动卡盘63带动封头转动,封头转动的过程中,通过与切割刀73的配合进行切边切割,切割完成后电机停止,气动卡盘63回收,操作人员将封头取下即可,高效便捷。

45.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1