燃气波纹管用全自动成型机的制作方法

1.本实用新型涉及燃气波纹管制造技术领域,尤其是燃气波纹管用全自动成型机。

背景技术:

2.燃气波纹管分为塑料和金属两大类,其中塑料的采用注塑机进行挤压成型然后将金属钢圈填埋至塑料内部,金属的波纹软管常采用不锈钢进行螺旋挤压,借助金属良好的韧性进行冷轧类的冷变形加工,这样加工简单便捷效率高成本低,其金属的波纹软管在包覆塑料外壳后具有较长的使用寿命,但是金属的波纹软管本身在冷变形加工后容易产生内应力不利于长时间保存,并且内应力随着金属管厚度的增加而提高,这样的加工方式对金属本身的力学性能要求较高,并且不宜加工厚度较大的金属管,鉴于以上的不足之处故提出一种燃气波纹管用全自动成型机加以改善。

技术实现要素:

3.本实用新型要解决的技术问题是:为了克服上述中存在的问题,提供了燃气波纹管用全自动成型机,其解决了上述等问题。

4.本实用新型解决其技术问题是采取以下技术方案实现的:

5.燃气波纹管用全自动成型机,包括拉伸机构、高频感应加热线圈、热成型机构;

6.所述拉伸机构包括左右贯通的机架,所述机架的内壁分别前后对称固定设有全咬合移动轮、半咬合移动轮,所述全咬合移动轮与燃气波纹管的外壁相抵,所述半咬合移动轮与燃气波纹管的外壁间歇相抵,所述全咬合移动轮、半咬合移动轮的转动方向一致,且所述半咬合移动轮的转动线速度大于所述全咬合移动轮的转动线速度,所述高频感应加热线圈固定于所述机架的右端,且所述高频感应加热线圈与所述机架同轴设置;

7.所述热成型机构包括热成型箱壳体,所述热成型箱壳体内前后对称设有链轮装置,所述链轮装置包括一对链轮以及与链轮啮合的链条,所述热成型箱壳体的下端固定设有动力箱底座,所述动力箱底座内固定设有链轮系统电机,所述链轮系统电机的输出轴与所述链轮同轴固定配合,所述链轮装置的链轮上铰接设有波纹成型模块,所述波纹成型模块呈半圆筒状,所述波纹成型模块的内壁上设有凸起的肋条,所述波纹成型模块与燃气波纹管的外壁相抵。

8.优选的,所述链轮装置与燃气波纹管呈倾斜设置,所述链轮装置右侧的链轮至燃气波纹管的距离小于所述链轮装置左侧的链轮至燃气波纹管的距离。

9.优选的,所述热成型箱壳体内固定设有隔断肋板,所述隔断肋板位于所述链轮装置的链轮内,所述隔断肋板上固定设有指向燃气波纹管的热辐射灯,所述热辐射灯等距间隔设置。

10.优选的,所述热成型箱壳体的内壁固定设有指向所述链轮装置的链条的冷却液雾化喷淋头。

11.优选的,所述热成型箱壳体的上方固定设有抽气管,所述抽气管的右端固定设有

气扇,所述热成型箱壳体的上端面间隔设有上下贯通的气孔。

12.优选的,所述全咬合移动轮、半咬合移动轮包括转体以及与所述转体同轴设置的转轴,所述转体的侧面呈内凹的圆弧,且所述转体上内凹的圆弧半径与所述燃气波纹管的外圆半径一致,所述全咬合移动轮的所述转体外部套装设有全包硬质聚合物外壳,所述半咬合移动轮的所述转体上套装设有半包硬质聚合物外壳。

13.优选的,所述波纹成型模块的内凹面间隔设有成型肋条,所述成型肋条由侧成型面、底成型面、侧成型面连续成型,且所述侧成型面与底成型面交接处过渡设有连续成型的圆弧过渡面,所述波纹成型模块的外侧固定设有铰接座,所述铰接座铰接与所述链轮装置上。

14.优选的,所述热成型机构还包括光面过渡模块。

15.本实用新型的优点和积极效果是:通过全咬合移动轮与半咬合移动轮的速度差拉伸,配合高频感应加热线圈进一步消除内应力的同时,使拉伸段在后期被波纹成型模块挤压成型,改善了金属的力学性能,消除了大部分的内应力,通过链轮装置的倾斜设置使挤压过程缓慢的进行便于燃气波纹管在发生形变的过程中产生的内应力较好的向未变形或变形小的一侧延展释放,并结合热辐射灯的升温,冷却液雾化喷淋头的降温作用使得波纹成型模块在持续的移动过程中提高了压合深度和压合宽度,这样的成型方式非常利于内应力的释放,当链轮回转到没有热辐射灯照射的一侧温度缓慢下降完成一个循环,通过冷却液雾化喷淋头喷射冷却液可加速冷却同时冷却液可避免波纹成型模块与燃气波纹管发生热胶合。

附图说明

16.下面结合附图和实施例对本实用新型进一步说明。

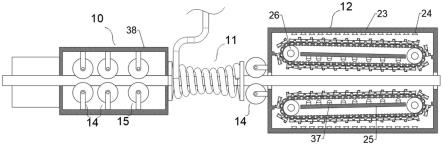

17.图1是本实用新型的俯视全剖结构示意图;

18.图2是本实用新型中热成型机构的主视全剖结构示意图;

19.图3是图1中链轮装置的主视放大结构示意图;

20.图4是图1中链轮装置与波纹成型模块、光面过渡模块的装配结构示意图;

21.图5是图4中波纹成型模块的放大结构示意图;

22.图6是图5的右视结构示意图;

23.图7是图4中光面过渡模块的放大结构示意图;

24.图8是图5中成型肋条的局部斜四十五度剖结构示意图;

25.图9是图1中全咬合移动轮的放大结构示意图;

26.图10是图1中半咬合移动轮的放大的结构示意图。

27.附图中标记分述如下:10、拉伸机构;11、高频感应加热线圈;12、热成型机构;14、全咬合移动轮;15、半咬合移动轮;16、转体;17、转轴;18、全包硬质聚合物外壳;19、半包硬质聚合物外壳;20、抽气管;21、气扇;22、气孔;23、热成型箱壳体;24、冷却液雾化喷淋头;25、隔断肋板;26、链轮装置;27、波纹成型模块;28、光面过渡模块;29、成型肋条;30、底成型面;31、侧成型面;32、圆弧过渡面;33、动力箱底座;34、链轮系统电机;36、铰接座;37、热辐射灯;38、机架。

具体实施方式

28.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

29.以下结合附图对本实用新型实施例做进一步详述:

30.如图1-10所示,本实用新型所述的燃气波纹管用全自动成型机,包括拉伸机构10、高频感应加热线圈11、热成型机构12;

31.所述拉伸机构10包括左右贯通的机架38,所述机架38的内壁分别前后对称固定设有全咬合移动轮14、半咬合移动轮15,所述全咬合移动轮14与燃气波纹管的外壁相抵,所述半咬合移动轮15与燃气波纹管的外壁间歇相抵,所述全咬合移动轮14、半咬合移动轮15的转动方向一致,且所述半咬合移动轮15的转动线速度大于所述全咬合移动轮14的转动线速度,所述高频感应加热线圈11固定于所述机架38的右端,且所述高频感应加热线圈11与所述机架38同轴设置;

32.所述热成型机构12包括热成型箱壳体23,所述热成型箱壳体23内前后对称设有链轮装置26,所述链轮装置26包括一对链轮以及与链轮啮合的链条,所述热成型箱壳体23的下端固定设有动力箱底座33,所述动力箱底座33内固定设有链轮系统电机34,所述链轮系统电机34的输出轴与所述链轮同轴固定配合,所述链轮装置26的链轮上铰接设有波纹成型模块27,所述波纹成型模块27呈半圆筒状,所述波纹成型模块27的内壁上设有凸起的肋条,所述波纹成型模块27与燃气波纹管的外壁相抵;

33.应当理解的是全咬合移动轮14与半咬合移动轮15的速度不同,并且全咬合移动轮14与燃气波纹管全程接触,半咬合移动轮15与燃气波纹管的外壁间歇接触,当燃气波纹管位于全咬合移动轮14与半咬合移动轮15之间时会由于前后固定端存在速度差而发生一定程度的拉伸,随后立即进入高频感应加热线圈11,在高温的作用下调整消除部分内应力,随后在全咬合移动轮14的牵引下进入热成型机构12进行挤压成型,成型过程中燃气波纹管处于较高的温度既便于挤压加工同时持续释放内应力,并且波纹成型模块27的作用部分为前期受半咬合移动轮15拉伸处理过的金属管段。

34.优选的,所述链轮装置26与燃气波纹管呈倾斜设置,所述链轮装置26右侧的链轮至燃气波纹管的距离小于所述链轮装置26左侧的链轮至燃气波纹管的距离;

35.这样设置使挤压过程缓慢的进行便于燃气波纹管在发生形变的过程中产生的内应力较好的向未变形或变形小的一侧延展释放。

36.优选的,所述热成型箱壳体23内固定设有隔断肋板25,所述隔断肋板25位于所述链轮装置26的链轮内,所述隔断肋板25上固定设有指向燃气波纹管的热辐射灯37,所述热辐射灯37等距间隔设置;

37.应当理解的是,燃气波纹管在热成型机构12内移动且与波纹成型模块27接触其自身的热量将被带走,通过热辐射灯37的热辐射并且随着移动距离的增加照射时间延长,波纹成型模块27的温度持续提升并将温度传递给燃气波纹管使得燃气波纹管在成型过程中始终保存较高的温度。

38.优选的,所述热成型箱壳体23的内壁固定设有指向所述链轮装置26的链条的冷却液雾化喷淋头24;

39.应当理解的是由于链轮装置26整体为倾斜设置使得波纹成型模块27的压合深度

是逐步缓慢的进行,并且在热辐射灯37的照射下波纹成型模块27的温度逐步提升,势必使得波纹成型模块27的整体尺寸扩大,综合使得波纹成型模块27在持续的移动过程中提高了压合深度和压合宽度,这样的成型方式非常利于内应力的释放,当链轮回转到没有热辐射灯37照射的一侧温度缓慢下降完成一个循环,通过冷却液雾化喷淋头24喷射冷却液可加速冷却同时冷却液可避免波纹成型模块27与燃气波纹管发生热胶合。

40.优选的,所述热成型箱壳体23的上方固定设有抽气管20,所述抽气管20的右端固定设有气扇21,所述热成型箱壳体23的上端面间隔设有上下贯通的气孔22;

41.通过抽气管20加速提高热交换,将冷却液产生的热蒸汽排出,控制湿度。

42.优选的,所述全咬合移动轮14、半咬合移动轮15包括转体16以及与所述转体16同轴设置的转轴17,所述转体16的侧面呈内凹的圆弧,且所述转体16上内凹的圆弧半径与所述燃气波纹管的外圆半径一致,所述全咬合移动轮14的所述转体16外部套装设有全包硬质聚合物外壳18,所述半咬合移动轮15的所述转体16上套装设有半包硬质聚合物外壳19;

43.通过半包硬质聚合物外壳19使半咬合移动轮15与燃气波纹管形成间歇的接触以达到拉伸作用。

44.优选的,所述波纹成型模块27的内凹面间隔设有成型肋条29,所述成型肋条29由侧成型面31、底成型面30、侧成型面31连续成型,且所述侧成型面31与底成型面30交接处过渡设有连续成型的圆弧过渡面32,所述波纹成型模块27的外侧固定设有铰接座36,所述铰接座36铰接与所述链轮装置26上。

45.优选的,所述热成型机构12还包括光面过渡模块28;

46.应当理解的是所述光面过渡模块28除了不具有成型肋条29这一结构外其余的结构与波纹成型模块27一致,用于超长波纹管的过渡成型。

47.具体实施时,将金属原料管由拉伸机构10的左端送入拉伸机构10内,当金属原料管运动至全咬合移动轮14与半咬合移动轮15之间时会由于前后固定端存在速度差而发生一定程度的拉伸,随后立即进入高频感应加热线圈11,在高温的作用下调整消除部分内应力,随后在全咬合移动轮14的牵引下进入热成型机构12进行挤压成型,成型过程中燃气波纹管处于较高的温度既便于挤压加工同时持续释放内应力,随后进入热成型机构12内在链轮装置26的连续挤压作用下成型。

48.需要强调的是,本实用新型所述的实施例是说明性的,而不是限定性的,因此本实用新型并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本实用新型的技术方案得出的其他实施方式,同样属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1