一种用于镀锌钢的可中低温烘干的无铬钝化组合物及其制造和使用方法与流程

[0001]

本发明涉及一种无铬钝化组合物及其制造和使用方法,特别涉及镀锌卷钢生产时用的一种无铬钝化组合物及其制造和使用方法。

背景技术:

[0002]

镀锌层通过牺牲阳极的保护原理为钢板提供经济而有效的防锈手段。镀锌板通常通过热浸工艺将锌和锌合金涂覆到钢板上。常用的镀锌板种类包括纯锌板(gi),铝锌板(gl),锌铁合金(ga)和锌铝镁板等。这些镀锌板作为一种重要的工程材料,被广泛应用于建筑,汽车和设备制造等各种领域。

[0003]

传统的六价铬(cr(vi))钝化处理为新鲜镀锌板在运输或储存期间提供了有效的防腐蚀保护。但由于cr(vi)高致癌性,其工业应用受到严格限制或禁止。目前各类环保型钝化处理产品比如无铬钝化产品和三价铬钝化产品已广泛应用于卷钢工业。

[0004]

无铬钝化液在镀锌线上通过辊涂的方式涂覆到新鲜的镀锌板面上,并且在后续烘干工序中形成微米级的致密薄膜。该薄膜具有良好的防水性和对基板的牢固的附着力,为镀锌板提供了优良的耐蚀保护。但近年来的工业应用中发现,当这些无铬钝化液使用在烘干能力不足的产线上时(比如烘干温度低或者烘干时间短),钝化膜不能充分烘干并交联形成致密的薄膜,进而影响其后续的的耐蚀性和与基板之间的附着力。导致的后果是未烘干的钝化板仍会在运输和储存途中产生白锈(防水性差)或在下游加工过程中板面形成摩擦黑斑(薄膜附着力差所致)等质量问题。

[0005]

根据文献(高耐蚀性热镀锌板的钝化处理工艺探讨,轧钢,2020,19(3):19-21)报导,镀锌卷钢三价铬,六价铬钝化液一般的烘干板面温度为80~100℃。另外实践中,三价铬,六价铬与无铬采用的是同一条烘干产线进行涂覆烘干,无铬钝化液产线的烘干能力为板温也应为80~100℃,因此开发烘干温度更低(低于80℃)的钝化液对于钢厂提升产量,降低能耗都具有重要的意义。

技术实现要素:

[0006]

本发明的目的在于解决目前无铬钝化液在生产使用中的不足,提供一种用于镀锌钢表面,可在中低温快速烘干的无铬钝化组合物。

[0007]

本发明的另一个目的在于提供上述无铬钝化液的制备方法

[0008]

本发明的目的是通过以下技术方案实现的:

[0009]

一种用于镀锌板表面,可在中低温烘干的无铬钝化组合物,其特征在于,以重量百分比的组份组成:

[0010]

(a)硅烷偶联剂的水解低聚物或含磷酸酯的硅烷偶联剂水解低聚物 5-15%

[0011]

(b)有机树脂的水性分散体

ꢀꢀꢀ

5-15%

[0012]

(c)水溶性固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-5%

[0013]

(d)水溶性缓蚀剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.05-5%

[0014]

(e)功能性添加剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.05-5%

[0015]

余量为去离子水。

[0016]

本发明中使用的组分(a)硅烷偶联剂的水解低聚物或含磷酸酯的硅烷偶联剂水解低聚物,例如氨基三乙氧基硅烷,氨基三甲氧基硅烷,γ-(2,3-环氧丙氧)丙基三甲氧基硅烷,γ-(2,3-环氧丙氧)丙基三乙氧基硅烷,乙烯基三甲氧基硅烷,乙烯基三乙氧基硅烷,(3

-ꢀ

巯基丙基)三甲氧基硅烷,(3-巯基丙基)三乙氧基硅烷,c1-c16烷基三甲氧基硅烷,c1-c16 烷基三乙氧基硅烷,3-脲基丙基三乙氧基硅烷,3-脲基丙基三甲氧基硅烷,苯基三乙氧基硅烷,苯基三甲氧基硅烷,n-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷,n-(β-氨乙基)-γ

-ꢀ

氨丙基三甲氧基硅烷,γ-甲基丙烯酰氧基丙基三甲氧基硅烷,γ-甲基丙烯酰氧基丙基三甲氧基硅烷等及其水解低聚物,优选γ-(2,3-环氧丙氧)丙基三甲氧基硅烷,γ-(2,3-环氧丙氧)丙基三乙氧基硅烷,(3-巯基丙基)三甲氧基硅烷,(3-巯基丙基)三乙氧基硅烷的一种或几种或者其低聚物水溶液。

[0017]

在本发明中,水溶性硅烷或硅烷混合物通常用去离子水稀释到所需的的浓度。稀释后的溶液的ph值一般需要调节到4-5的范围内以促进硅烷水解,通常使用弱酸比如醋酸进行调节。所使用的水溶性硅烷或硅烷混合物一般稀释到1wt.%-20wt.%之间,优选稀释浓度为5wt.%-15wt.%之间。

[0018]

含磷酸酯的硅烷偶联剂,其主要特征是一种含有磷酸酯的有机硅烷化合物或者其水解低聚物,该化合物经水解产生大量的硅羟基(sioh)可以自交联形成致密的网状结构并与金属氧化层表面的羟基(meoh,me为金属)形成共价键提供牢固的附着力。另外,该化合物中的磷酸酯可进一步钝化金属表面,提高其耐蚀性。含磷酸酯的硅烷偶联剂化学结构举例如下:

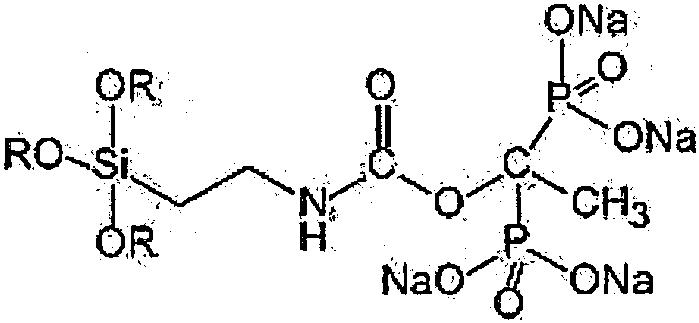

[0019][0020]

其中r为甲基,乙基和丙基的一种或者两种。

[0021]

本发明中使用的组分(b)水性树脂包括水性酚醛树脂、水性丙烯酸树脂,水性醇酸树脂、水性聚酯树脂、水性环氧树脂、水性聚氨酯、水性含硅、含氟树脂、水性超支化聚合物。优选酸性水性丙烯酸树脂,水性聚氨酯树脂,水性环氧树脂及水性有机硅树脂的一种或者几种。

[0022]

在本发明中,酸性水性树脂直接加入水解的硅烷溶液中。一种水性树脂或几种水性树脂的混合物的添加量一般1wt.%-20wt.%之间,优选添加量为5wt.%-15wt.%之间。

[0023]

本发明中使用的组分(c)为用于水性树脂的固化剂。最常用的水性交联剂系统有聚氮丙啶,聚碳二亚胺和多异氰酸酯。前两者的交联反应发生在当ph值下降时,涂层干燥蒸发中和剂。碳二亚胺和然后氮丙啶官能团将与羧酸(-cooh)反应产生交联网络的基团。如果是多异氰酸酯,异氰酸酯基团(nco)将与羟基(-oh)侧链官能团或水反应产生胺,其将进一步与异氰酸酯反应形成部分互穿网络。

[0024]

聚氮丙啶交联剂的反应是酸催化的。通常与丙烯酸粘合剂上的羧酸基团反应。为了交联,必须有活性氢来打开氮丙啶环。丙烯酸或聚氨酯树脂上的羧酸基团上的活性氢与多官能氮丙啶的氮反应,其打开环以使树脂交联。由于多官能氮丙啶是三官能的并且聚氨酯分散体的丙烯酸乳液可以是多官能的,因此通过该反应机理形成交联密度或网络。聚碳二亚胺(cd1)选择性地与聚合物链中的羧酸(-cooh)基团反应。这种类型的交联反应产生聚合物-交联剂三维网络。

[0025]

在本发明中,水性交联剂直接加入水解的硅烷和树脂的混合溶液中。其添加量一般在 0.1wt.%-10wt.%之间,优选添加量为0.2wt.%-2wt.%之间。

[0026]

本发明中使用的组分(d)环保型缓蚀剂为水溶性金属化合物,可添加到上述水性溶液中。这些缓蚀剂包括稀土化合物如钒化合物,铈化合物,镧化合物,钐化合物等;提供磷酸根的磷酸及磷酸盐如磷酸二氢钠,磷酸二氢钾,磷酸二氢胺,1-羟基-乙烷-1,1

-ꢀ

二膦酸(hedp)。优选偏钒酸钠、磷酸二氢钠的一种或者几种。

[0027]

在本发明中,一种或几种水溶性缓蚀剂直接加入水解的硅烷溶液中。其添加量一般在 0.1wt.%-10wt.%之间,优选添加量为0.5wt.%-5wt.%之间。

[0028]

本发明中使用的组分(e)为可提高组合物施工性能和成膜质量的助剂。为了有利于涂覆,可以使用如下添加剂中的一种或多种:流平剂,消泡剂,成膜助剂和润滑剂。此类助剂的类型和量的选择在本领域技术人员的知识和技能范围之内并且无需在大量实验验证的情况下作出。

[0029]

本发明还提供了一种用于镀锌钢表面,可在中低温烘干的无铬钝化组合物的制备方法,其特征在于包括如下步骤:

[0030]

1)称取一定量的硅烷偶联剂或含磷酸酯的硅烷偶联剂,搅拌加入去离子水中进行水解,调节混合液的ph值至4-5,搅拌至溶液澄清;

[0031]

2)在搅拌条件下,将水溶性缓蚀剂加入上述混合物中,搅拌至溶解;

[0032]

3)在搅拌条件下,将有机树脂的水性分散体加入上述混合物中,搅拌至分散均匀;

[0033]

4)在搅拌条件下,将功能助剂加入上述混合物中,搅拌至分散均匀;

[0034]

5)涂覆镀锌钢板前,将水溶性交联剂加入上述混合物中,搅拌至分散均匀。

[0035]

本发明制备的可在中低温烘干的无铬钝化组合物,与现有无铬钝化产品相比,不仅能提供优异的耐盐雾性能,还能在中低温条件下快速成膜固化。

[0036]

本发明还提供一种使用用于镀锌钢的可中低温烘干的钝化处理的组合物的涂覆镀锌钢板的方法,包括以下步骤:脱脂清洗后的金属表面与所述的钝化组合物接触1-10秒,涂覆方式可为辊涂,浸渍或喷淋,在金属表面形成未固化的钝化涂层。也可以包括如下步骤:将所述未固化的钝化层加热到至少60℃,但不高于80℃的板温(pmt),烘干形成固化的钝化层。

[0037]

本发明具有如下有益效果:

[0038]

1)不含六价铬化合物,是一种环保的钝化技术;

[0039]

2)中低温快速干燥,可广泛适用于不同烘干条件的镀锌产线上,且节能环保;

[0040]

3)成膜致密,保证了钝化膜的性能稳定,具有优异的盐雾性能。

具体实施方式

[0041]

本发明钝化液的使用方法包括喷淋和辊涂,将钝化液均匀涂覆在镀锌材料表面即可。涂覆时间在1秒-10秒之间。涂覆后的镀锌板经烘干形成膜厚为0.5-5m之间的致密薄膜。烘干板温(pmt)在60-80℃之间。

[0042]

本发明所述的可在中低温烘干的无铬钝化组合物的性能检测项目如下:

[0043]

干燥性:利用自动排出型烘箱,在240℃热风烘干条件下,不同烘干时间下观察板面钝化膜的成膜情况,湿纸巾以10n力擦拭不出现掉绿色的烘干时间作为钝化膜完全固化时间。

[0044]

盐雾性能:根据国标(gb/t 10125-2012人造气氛腐蚀试验盐雾试验),并通过腐蚀面积来判断盐雾性能优劣,盐雾测试时间为72h。

[0045]

涂装性:使用百格法(gb/t 9286-1998)和抗冲击测试(gb/t 1732-1993))测试钝化膜对粉末面漆的结合力。

[0046]

将6.6g氨基三乙氧基硅烷加入80g去离子水中,边搅拌边加入醋酸将ph值降到5。然后加入3.4g γ-(2,3-环氧丙氧)丙基三甲氧基硅烷,继续搅拌1个小时,得到“水解硅烷”。加入缓蚀剂乙酰丙基氧钒0.2g,搅拌溶解。然后加入10g丙烯酸树脂水性分散剂 (非离子型,固体份40%,ph 3.5)。

[0047]

比较例1为原始配方,用作对比。实施例1-4加入了不同的促进低温固化的添加剂,其中,实施例1和实施例2中加入了十二碳醇酯c12水性涂料成膜助剂,实施例3和实施例4中加入了六亚甲基二异氰酸酯(hdi)固化剂(非离子亲水hdi改性的预聚体,100%固含量,nco含量为18%)。表1列出了所需测试配方。

[0048]

镀铝锌(gl)样板(10cm x 15cm)在55℃下用碱性脱脂剂喷淋清洗15秒,自来水冲洗15秒,用热风吹干。在清洁的板面,用#3号刮涂棒将配制钝化液体向下铺展。使用自动排出型干燥炉,设定烘干时间为3秒,此时pmt=70℃,所得干膜厚度为1m。该pmt 温度较目前常用的pmt温度低10-20℃。

[0049]

表1.

[0050]

组分比较例1实施例1实施例2实施例3实施例4水解硅烷1010101010缓蚀剂0.20.20.20.20.2丙烯酸树脂1010101010成膜助剂01200hdi固化剂0000.51去离子水余量余量余量余量余量

[0051]

表2总结了表1中配方在铝锌板上的性能测试结果,具体为中低温烘干(pmt=70℃) 的不同钝化膜的附着力测试结果。结果表明,添加了c12助剂和hdi(实施例2、3、4) 均能迅速固化并提供对金属基板的牢固的附着力和良好的盐雾耐蚀性。在涂装性能测试中使用了纯聚酯粉末,固化条件为160℃/20分钟。所得粉末涂层厚度为50-60m。测试结果表明,所有配方均能通过百格测试(即涂层无剥落)。在抗冲击测试中,除了实施例 2(添加2%c12)严重开裂,其它配方均通过测试。综合以上,实施例3(添加0.5%hdi) 可以提供优秀的综合性能。

[0052]

表2.

[0053]

测试项目比较例1实施例1实施例2实施例3实施例4附着力掉膜轻微掉膜不掉膜不掉膜不掉膜72小时盐雾测试10级8级10级10级8级百格通过通过通过通过通过抗冲击通过通过开裂通过通过

[0054]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化涵括在本发明内。不应将权利要求中的任何说明视为限制所涉及的权利要求。此外,显然“包括”一词不排除其他单元或步骤,单数不排除复数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1