一种高冷却梯度等离子电弧-气雾化复合制粉装置及方法

一种高冷却梯度等离子电弧

‑

气雾化复合制粉装置及方法

技术领域

1.本发明涉及气雾化制粉技术领域,尤其涉及一种高冷却梯度等离子电弧

‑

气雾化复合制粉装置及方法。

背景技术:

2.气雾化制粉技术历史起源于10世纪20年代,其制粉的原理是利用高速气流作用于熔融液流,使气体动能转化为熔体表面能,进而形成细小的液滴并凝固成粉末颗粒。气雾化制粉技术具有环境污染小、粉末球形度高、氧含量低以及冷却速度大等优点,目前已经成为生产金属及合金粉末的主要方法。随着粉末材料在化工、电子器件制备、表面工程及军事等工业中的应用,对于粉末在纯度、尺寸、球形度等方面的要求不断提高,促进气雾化制备装置进一步的发展。

3.利用超音速气体雾化所制备合金粉末应该全部为球形颗粒,但是试验结果表明球形颗粒所占有的分数极少。只有一些尺寸较小的粉末才呈相对规整的类球形颗粒,而大部分为不规则液滴状。

4.造成雾化粉末不规则形状主要有三点原因:1)合金液粘度的增加和表面张力的下降;2)熔滴表面形成一层氧化膜;3)熔滴在飞行过程中受雾化气体的冲击以及相互碰撞。粉末的粒径和表面结构对气雾化粉末磁性能和力学性能具有重要影响。熔滴的球化时间主要取决于液体金属粘度、表面张力及熔滴尺寸,对于特定尺寸熔滴来说,较小的粘度和较大表面张力可以促进熔滴球化的进行。熔滴粘度和表面张力一定,小尺寸熔滴有利于球化的进行,而大尺寸熔滴则阻碍球化的进行。

5.颗粒表面凹凸不平主要是受凝固收缩的影响,尺寸较大的雾化熔滴,体积较大,凝固收缩比较严重,其结果使雾化熔滴凝固后在表面遗留下明显的凹凸不平凝固收缩痕迹。而一些尺寸较小雾化熔滴,体积较小,凝固收缩也较小。因此表面比较光滑,而且形状相对规整,近似球形。

6.表面卫星颗粒是在雾化过程中形成的,雾化时一些尺寸非常小的雾化熔滴先凝固形成小颗粒,这些小颗粒在飞行过程中与未完全凝固的一些尺寸较大雾化熔滴相互碰撞而发生焊合,这些小颗粒在大熔滴凝固后便附着在其表面形成卫星颗粒。颗粒表面毛刺的形成与雾化熔滴受到来自雾化气体的冲击力、飞行过程中的离心力以及周围环境气体的摩擦力等因素有关。雾化熔滴在这些力作用下,表面局部熔体向四周甩出形成流线,由于其径向尺度很小,凝固很快,来不及球化,因此凝固后则以保持其流线特征的细小毛刺形式存在下来。小尺寸雾化熔滴受力较小,形不成流线,因此无毛刺形成。

7.杨乐彪等指出,随着粉末尺寸的增大,组织均由微晶向胞状晶和树枝晶转变。同时,颗粒表面组织之间的间隙不断加深,粉末光滑度下降,严重影响了气雾化粉末的机械性能和磁性能(“电极感应熔化气雾化粉末特性及液滴尺寸影响因素的研究”,稀有金属材料与工程, 2020年第6期2017

‑

2023)姚丽姜等人研究了粉末颗粒尺寸与磁粉芯涡流损耗的关系并发现随着粉末粒径的增大,涡流损耗迅速增加。因此,减小软磁粉末的颗粒尺寸是降低

金属软磁粉芯的涡流损耗。(“降低fesial磁粉芯损耗方法研究, 上海钢研, 2005(3):55

‑

57”)。

8.中国专利文献上公开了“一种利用气雾化法制备球形金属粉末的组合装置”,其申请公布号为cn109848429a,该发明不受单一气雾化熔炉和雾化塔生产条件的限制,在同一个生产系统内能够进行多类粉末的生产,提高了生产效率。但是,这种装置制备的粉末尺寸偏大且分布范围大,粉末表面不洁净。

9.中国专利文献上公开了“一种气雾化粒径细化ti基球形粉末的方法”,其申请公布号为cn107498059a,该发明通过向钛原料或钛合金原料中引入锡元素来降低熔融液的粘度,使得在气雾化时易于被破碎,制得粉末的粒径变细,其中粒径小于45 μm的粉末收率不小于28%, 但是该种方法只适用于钛及钛合金,无法适用于其他金属或合金。

技术实现要素:

10.本发明为了克服上述现有技术中存在的问题,提供了一种有利于粉末快速凝固,控制晶粒和粉末长大的高冷却梯度等离子电弧

‑

气雾化复合制粉装置。

11.本发明还提供了一种利用上述装置进行气雾化制粉的方法,该方法工艺简单,所制得粉末具有粒度更细、分布更窄、球形度更高,制粉过程中不会出现液体堵塞喷嘴现象。

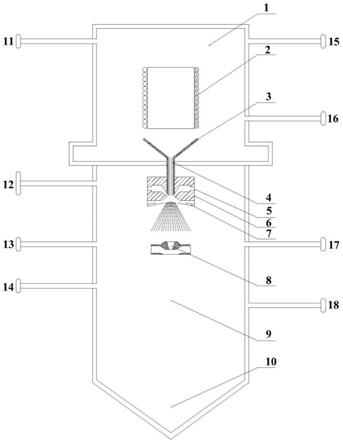

12.为了实现上述目的,本发明采用以下技术方案:一种高冷却梯度等离子电弧

‑

气雾化复合制粉装置,包括依次连接的真空熔炼系统、等离子电弧

‑

气雾化复合系统、高冷却梯度系统和粉末收集室;所述真空熔炼系统包括真空熔炼室,置于真空熔炼室内的高频熔炼线圈、熔炼坩埚、第一真空系统、第一保护气氛气路和第一冷却系统;所述等离子电弧

‑

气雾化复合系统包括雾化室,置于雾化室内的高压非氧化气路、气雾化喷嘴、电极枪、真空系统、第二保护气氛气路、ar 气路和第二冷却系统;所述气雾化喷嘴设有中心孔,所述中心孔装有导向装置;所述电极枪位于气雾化喷嘴的下方;所述高冷却梯度系统包括涡旋叶片,所述涡旋叶片内设有内冷却循环管道,所述涡旋叶片设于气雾化喷嘴下方。

13.本发明创造性的采用高冷却梯度系统,对气雾化粉末进行高速冷却,实现小尺寸快速凝固,抑制缓慢凝固过程中颗粒表面凹凸不平、表面卫星颗粒和小毛刺等问题。本发明的高冷却梯度等离子电弧

‑

气雾化复合制粉装置,将等离子电弧

‑

气雾化复合技术和高冷却梯度两种技术融为一体,将两个过程合并位一个连续制粉过程。通过等离子电弧

‑

气雾化复合技术弥补气雾化技术常见的堵塞喷嘴、颗粒不够细化、颗粒粒径分布广、高压气路出口与金属液滴角度设计等技术性问题;通过高冷却梯度,加速粉末凝固,控制粉末长大,有利于粉末的球形化、表面光滑、无毛刺。

14.作为优选,所述电极枪位于气雾化喷嘴下边缘3~5mm处;所述涡旋叶片处于气雾化喷嘴下边缘10~30 mm处。

15.作为优选,所述涡旋叶片材料为不锈钢或钛。

16.作为优选,所述内冷却循环管道内填充的冷却介质为水、液氮或液氦。

17.作为优选,所述高频熔炼线圈内、外安装有带中心孔的陶瓷防护罩,材质为氧化钇、氧化锆、氮化硼或氧化铝。

18.作为优选,所述高压非氧化气路的出气口与金属或合金液流呈0~90

o

。

19.作为优选,所述气雾化喷嘴、中心孔、导向装置、高频熔炼线圈、电极枪和涡旋叶片的中心点。

20.作为优选,所述电极枪至少两个且同圆心呈偶数对称排列,所述电击枪包括电极,所述电极距离圆心3~5mm,所述电极的材料为钨、石墨或铌。

21.一种利用上述装置进行气雾化制粉的方法,其特征在于,包括以下步骤:(1)将待制粉金属或合金投入高频熔炼线圈内,密封好真空熔炼室,通过第一真空系统和第二真空系统对整个装置进行抽真空,将第一保护气体通过第一保护气氛气路通入到真空熔炼室内,将第二保护气体通过第二保护气氛气路通入到雾化室和粉末收集室内;高纯ar气通过ar气路反冲入雾化室;(2)用高频熔炼线圈对待制粉金属或合金进行熔化,待其熔化后熔体温度超过待制粉金属或合金的熔点100~300 o

c后,形成稳定连续的金属或合金液流;(3)步骤(2)得到的金属或合金液流在重力的作用下自由下落,同时,对电极枪施加电压进行起弧放电,当液流离开气雾化喷嘴时,同步被高能等离子电弧和喷嘴产生的惰性气流破碎成细小的金属液滴;通过电离ar气,获得几千度的高温等离子,实现对金属或合金液体持续加热,颠覆了传统感应线圈对喷嘴处加热温度仅高于熔点100

‑

300℃, 从而避免喷嘴处漏嘴堵塞;(4)金属或合金液滴在下降过程中经过高冷却梯度系统进行快速冷却凝固,得气雾化粉末,落入设备下端的粉末收集室中。该步骤利用采用高冷却梯度系统,对气雾化粉末进行高速冷却,实现小尺寸快速凝固,抑制缓慢凝固过程中颗粒表面凹凸不平、表面卫星颗粒和小毛刺等问题。

22.本发明基于等离子电弧

‑

气雾化复合式制粉装置进行气雾化制粉的方法,工艺简单,所制得粉末具有粒度更细、分布更窄、球形度更高,制粉过程中不会出现液体堵塞喷嘴现象,同时可以改变通入气体的压力和施加电极枪上的压力,来改变制备粉末的粒径及粒径分布比。本发明制备工艺可实现在密闭、高真空、工业化条件下生产。

23.作为优选,步骤(1)中,抽真空后的装置内的真空度至少达到1

×

10

‑3pa;所述真空熔炼室、雾化室和粉末收集室的气体压力为0.15~0.4 mpa;所述雾化室内部高纯ar气的压力为0.02~0.03 mpa;步骤(2)中,所述高频熔炼线圈的功率为15~200 kw。

24.步骤(3)中,电极枪施加电压为50~80 v,雾化气体压力为1~10 mpa。

25.步骤(4)中,所述气雾化粉末的粒度为0.1~30μm,氧含量为100~650 ppm。

26.因此,本发明具有如下有益效果:(1)本发明的气雾化复合制粉装置中高冷却梯度系统有利于粉末快速凝固,控制晶粒和粉末长大,实现小尺寸快速凝固,抑制缓慢凝固过程中颗粒表面凹凸不平、表面卫星颗粒和小毛刺等问题;(2)将等离子电弧

‑

气雾化复合技术和高冷却梯度两种技术融为一体,将两个过程合并位一个连续制粉过程,可实现在密闭、高真空、工业化条件下生产;(3)通过雾化气体压力、电极枪电压和冷却梯度来调控粉末的颗粒尺寸和尺寸分布,实现小尺寸(0.1~30 μm)、低含氧量(100~650 ppm)、表面光滑的粉末大规模工业化制备。

附图说明

27.图1是实施例1的等离子电弧

‑

气雾化复合式制粉装置的结构示意图。

28.图2是涡旋叶片的结构示意图。

29.图3是图1中电极枪的位置示意图。

30.图中:图中:真空熔炼室1,高频熔炼线圈2,熔炼坩埚3,导向装置4,高压非氧化气路5,气雾化喷嘴6,电极枪7,涡旋叶片8,雾化室9,粉末收集室10,第一真空系统11,观察窗12,ar气路13,第二保护气氛气路14,第一冷却系统15,第一保护气氛气路16,第二真空系统17,第二冷却系统18。

具体实施方式

31.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

32.在本发明中,若非特指,所有设备和原料均可从市场购得或是本行业常用的,下述实施例中的方法,如无特别说明,均为本领域常规方法。

33.实施例1一种高冷却梯度等离子电弧

‑

气雾化复合制粉装置,包括依次连接的由电力控制系统控制的真空熔炼系统、等离子电弧

‑

气雾化复合系统、高冷却梯度系统和粉末收集室;真空熔炼系统包括真空熔炼室1、位于真空熔炼室内的高频熔炼线圈2、熔炼坩埚3、第一真空系统11、第一保护气氛气路16和第一冷却系统15;熔炼坩埚处于高频熔炼线圈的正下方且中心线处于同一轴线上;高频熔炼线圈内、外安装有带中心孔的材质为氧化钇的陶瓷防护罩。

34.真容熔炼室1通过第一真空系统11抽取真空,然后通过第一保护气氛气路16将高纯惰性气体反冲入真空熔炼室1。整个真空熔炼室1通过第一冷却系统15保持温度,带走热量。

35.雾化系统包括外壁开设有观察窗12的雾化室9、位于所述雾化室内的高压非氧化气路5、气雾化喷嘴6、电极枪7、第二真空系统17、第二保护气氛气路14、ar气路13和第二冷却系统18;气雾化喷嘴设有中心孔,中心孔装有导向装置4,电极枪位于气雾化喷嘴的下方4mm处。高冷却梯度系统包括不锈钢涡旋叶片8(图2),涡旋叶片内设有冷却介质为水的内冷却循环管道(图中未示出),涡旋叶片设于气雾化喷嘴下方10 mm处。高压非氧化气路的出气口与金属或合金液流呈0

o

,气雾化喷嘴、中心孔、导向装置、高频熔炼线圈、电极枪和涡旋叶片的中心点。

36.如图3所示,电极枪有4个且同圆心对称排列,电击枪的电极材料为钨,距离圆心3~5mm。雾化室9通过第二真空系统17抽取真空,然后通过保护气氛14和ar气路13分别将高纯惰性气体和ar气反冲入雾化室9。整个雾化室9通过第二冷却系统18保持温度,带走热量。通过观察窗12来观察雾化室9中的情况。金属或合金液滴在下降过程中经过高冷却梯度系统,被内设有内冷却循环管道的不锈钢涡旋叶片8快速冷却凝固,最后落入设备下端的粉末收集室10。待粉末充分冷却至室温后,即可进行粉末的筛选和包装。

37.一种利用上述装置进行气雾化制粉的方法,包括以下按步骤:(1)选取fe, si,al三种金属投入高频熔炼线圈2内,密封好真空熔炼室1,通过第一真空系统11和第二真空系统12对整个装置进行抽真空,抽真空后的装置内的真空度至少

达到1

×

10

‑3pa;将高纯n2气通过第一保护气氛气路16通入到真空熔炼室1内,将高纯n2气通过第二保护气氛气路14通入到雾化室9和粉末收集室10内,真空熔炼室、雾化室和粉末收集室的气体压力为0.15 mpa;高纯ar气通过ar气路反冲入雾化室,雾化室内部高纯ar气的压力为0.02mpa;(2)用功率为15kw的高频熔炼线圈对fe, si,al三种金属进行熔化,待其熔化后熔体温度超过fesi合金的熔点100 o

c后,形成稳定连续的fesi合金液流;(3)步骤(2)得到的fesial合金液流在重力的作用下自由下落,高压非氧化气路的出气口与fesi合金液流呈0

o

,同时,对电极枪7施加电压进行起弧放电,当液流离开气雾化喷嘴时,同步被高能等离子电弧和喷嘴产生的惰性气流破碎成细小的金属液滴;电极枪施加电压为50 v,雾化气体为高纯n2气,雾化气体压力为1mpa;;(4)fesi合金液流在下降过程中经过高冷却梯度系统,被内设有内冷却循环管道的涡旋叶片8快速冷却凝固,得气雾化粉末,落入设备下端的粉末收集室10中,气雾化粉末的粒度为20μm,氧含量为345 ppm;(5)待气雾化粉末充分冷却至室温后,即可进行筛选和包装。

38.实施例2实施例2的高效复合式气雾化制粉装置与实施例1的区别在于:高压非氧化气路的出气口与金属或合金液流呈90

o

;电极枪有8个且同圆心对称排列,电击枪的电极材料为钨,距离圆心3mm,涡旋叶片的材质为钛,涡旋叶片内设有冷却介质为液氮的内冷却循环管道(图中未示出),涡旋叶片设于气雾化喷嘴下方30 mm处,其余结构完全相同。

39.一种利用上述装置进行气雾化制粉的方法,包括以下按步骤:(1)将fe和 si两种金属投入高频熔炼线圈2内,密封好真空熔炼室1,通过第一真空系统10和第二真空系统17对整个装置进行抽真空,抽真空后的装置内的真空度至少达到1

×

10

‑4pa;将高纯氮气通过第一保护气氛气路16通入到真空熔炼室1内,将高纯氮气通过第二保护气氛气路14通入到雾化室9和粉末收集室10内,真空熔炼室、雾化室和粉末收集室的气体压力为0.4mpa;高纯ar气通过ar气路反冲入雾化室,雾化室内部高纯ar气的压力为0.03 mpa;(2)用功率为100 kw的高频熔炼线圈对fe和 si两种金属进行熔化,待其熔化后熔体温度超过fesi合金的熔点300 o

c后,形成稳定连续的fe si合金液流;(3)步骤(2)得到的fe si合金液流在重力的作用下自由下落,高压非氧化气路的出气口与fesi合金液流呈90

o

,同时,对电极枪7施加电压进行起弧放电,当液流离开气雾化喷嘴时,同步被高能等离子电弧和喷嘴产生的惰性气流破碎成细小的金属液滴;电极枪施加电压为80v,雾化气体压力为10mpa;(4)fe si合金液流在下降过程中经过高冷却梯度系统,被内设有内冷却循环管道的涡旋叶片8快速第二冷却系统冷却凝固,得气雾化粉末,落入设备下端的粉末收集室10中,气雾化粉末的形貌为球形,粒度为30μm,氧含量为650 ppm;(5)待气雾化粉末充分冷却至室温后,即可进行筛选和包装。

40.实施例3实施例3的高效复合式气雾化制粉装置与实施例1的区别在于:高压非氧化气路的出气口与金属或合金液流呈45

o

;电极枪有2个且同圆心对称排列,电击枪的电极材料为钨,

距离圆心5mm,涡旋叶片内设有冷却介质为液氦的内冷却循环管道(图中未示出),涡旋叶片设于气雾化喷嘴下方25 mm处,其余结构完全相同。

41.一种利用上述装置进行气雾化制粉的方法,包括以下按步骤:(1)将ti金属投入高频熔炼线圈2内,密封好真空熔炼室1,通过第一真空系统10和第二真空系统17对整个装置进行抽真空,抽真空后的装置内的真空度至少达到5

×

10

‑4pa;将高纯氮气通过第一保护气氛气路16通入到真空熔炼室1内,将高纯氮气通过第二保护气氛气路14通入到雾化室9和粉末收集室10内,真空熔炼室、雾化室和粉末收集室的气体压力为0.3 mpa;高纯ar气通过ar气路反冲入雾化室,雾化室内部高纯ar气的压力为0.03 mpa;(2)用功率为200 kw的高频熔炼线圈对ti金属进行熔化,待其熔化后熔体温度超过待制粉金属或合金的熔点200 o

c后,形成稳定连续的ti金属液流;(3)步骤(2)得到的ti金属液流在重力的作用下自由下落,高压非氧化气路的出气口与ti金属液流呈45

o

;同时,对电极枪7施加电压进行起弧放电,当液流离开气雾化喷嘴时,同步被高能等离子电弧和喷嘴产生的惰性气流破碎成细小的金属液滴;电极枪施加电压为50v,雾化气体压力为8mpa;(4)ti金属液流在下降过程中经过高冷却梯度系统,被内设有内冷却循环管道的涡旋叶片8快速冷却凝固,得气雾化粉末,落入设备下端的粉末收集室9中,气雾化粉末的形貌为球形,粒度为28μm,氧含量为400ppm;(5)待气雾化粉末充分冷却至室温后,即可进行筛选和包装。

42.实施例4实施例4的高效复合式气雾化制粉装置与实施例1的区别在于:高压非氧化气路的出气口与金属或合金液流呈60

o

;电极枪有6个且同圆心对称排列,电击枪的电极材料为钨,距离圆心3.5mm,涡旋叶片的材质为钛,涡旋叶片内设有冷却介质为液氮的内冷却循环管道(图中未示出),涡旋叶片设于气雾化喷嘴下方10~30 mm处,其余结构完全相同。

43.一种利用上述装置进行气雾化制粉的方法,包括以下按步骤:(1)将mo金属投入高频熔炼线圈2内,密封好真空熔炼室1,通过第一真空系统11和第二真空系统17对整个装置进行抽真空,抽真空后的装置内的真空度至少达到7

×

10

‑4pa;将高纯氮气通过第一保护气氛气路16通入到真空熔炼室1内,将高纯氮气通过第二保护气氛气路14通入到雾化室9和粉末收集室10内,真空熔炼室、雾化室和粉末收集室的气体压力为0.2 mpa;高纯ar气通过ar气路反冲入雾化室,雾化室内部高纯ar气的压力为0.02 mpa;(2)用功率为70kw的高频熔炼线圈对待mo金属进行熔化,待其熔化后熔体温度超过mo金属的熔点150 o

c后,形成稳定连续的mo金属液流;(3)步骤(2)得到的mo金属液流在重力的作用下自由下落,高压非氧化气路的出气口与金属或合金液流呈60

o

;同时,对电极枪7施加电压进行起弧放电,当液流离开气雾化喷嘴时,同步被高能等离子电弧和喷嘴产生的惰性气流破碎成细小的金属液滴;电极枪施加电压为60v,雾化气体压力为7 mpa;(4)mo金属液滴在下降过程中经过高冷却梯度系统,被内设有内冷却循环管道的涡旋叶片8快速冷却凝固,得气雾化粉末,落入设备下端的粉末收集室9中,气雾化粉末的粒度为25μm,氧含量为360 ppm;(5)待气雾化粉末充分冷却至室温后,即可进行筛选和包装。

44.实施例5实施例5的高效复合式气雾化制粉装置与实施例1的区别在于:高压非氧化气路的出气口与金属或合金液流呈70

o

;电极枪有4个且同圆心对称排列,电击枪的电极材料为钨,距离圆心4.5mm,涡旋叶片内设有冷却介质为液氦的内冷却循环管道(图中未示出),涡旋叶片设于气雾化喷嘴下方25 mm处,其余结构完全相同。

45.一种利用上述装置进行气雾化制粉的方法,包括以下按步骤:(1)将fe,si,cr三种金属投入高频熔炼线圈2内,密封好真空熔炼室1,通过第一真空系统11和第二真空系统17对整个装置进行抽真空,抽真空后的装置内的真空度至少达到2

×

10

‑4pa;将高纯氮气通过第一保护气氛气路16通入到真空熔炼室1内,将高纯氮气通过第二保护气氛气路13通入到雾化室9和粉末收集室10内,真空熔炼室、雾化室和粉末收集室的气体压力为0.3 mpa;高纯ar气通过ar气路反冲入雾化室,雾化室内部高纯ar气的压力为0.04 mpa;(2)用功率为50kw的高频熔炼线圈对fe,si,cr三种金属进行熔化,待其熔化后熔体温度超过fesicr合金的熔点180 o

c后,形成稳定连续的fesicr合金液流;(3)步骤(2)得到的fesicr合金液流在重力的作用下自由下落,高压非氧化气路的出气口与fesicr合金液流呈70

o

;同时,对电极枪7施加电压进行起弧放电,当液流离开气雾化喷嘴时,同步被高能等离子电弧和喷嘴产生的惰性气流破碎成细小的金属液滴;电极枪施加电压为50v,雾化气体压力为1mpa;(4)fesicr合金液流在下降过程中经过高冷却梯度系统,被内设有内冷却循环管道的涡旋叶片8快速冷却凝固,得气雾化粉末,落入设备下端的粉末收集室9中,气雾化粉末的形貌为球形,粒度为28μm,氧含量为320ppm;(5)待气雾化粉末充分冷却至室温后,即可进行筛选和包装。

46.以上所述仅为本发明的较佳实施例,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1