一种金属增材制造的在线检测系统和金属增材制造装置的制作方法

[0001]

本实用新型涉及金属增材制造领域,尤其涉及一种金属增材制造的在线检测系统和金属增材制造装置。

背景技术:

[0002]

增材制造又名3d打印,是90年代发展起来的快速成型技术之一。传统的“减材加工”技术即利用铣、削以及电加工等方法,将多余材料去除,加工制作零部件。金属增材制造技术基于分层离散、逐层堆积原理,以金属粉末或丝材为原料,采用激光或电子束等高能束进行冶金熔化,快速凝固逐层堆积,直接从零件数字模型一步完成金属制件的近净一体化成型制造。具有快速、低成本、高柔性、高集成化的优点,在一体化成型大型构件,加工形状复杂/空心零部件上具有显著优势,在医学、铁路、航空航天、汽车等众多领域均具有巨大的应用潜力与价值。但在增材制造的过程中,试样处于循环往复的局部快速加热、冷却环境中,在复杂的多物理场作用下,温度梯度大,局部应力集中严重,极易出现孔隙、分层、熔合不良、裂纹、翘曲等缺陷。

[0003]

采用传统的无损检测手段对由传统工艺制造的成品进行离线检测具有良好的效果。然而,对于增材制造制件,其成型原理及工艺与传统制造方式不同,对原材料要求苛刻。成型工艺参数复杂多样,打印过程影响参数众多,任意因素都可能导致大量废品的产生从而带来浪费,这使得许多企业和研究机构开始寻找增材制造制件生产过程中的在线无损检测方法。通过在线检测成型过程中制件的组织变化、应力集中、缺陷产生等异常,根据需求在打印的过程中(特别是打印的初始阶段)做出工艺调整可减少废品的产生,并有助于实现制造过程的闭环控制。目前在增材制造领域,缺乏有效的在线检测方法,随着增材制造的广泛应用,研发快速、高效、高精度的在线检测方法成为迫切需求。

[0004]

阵列涡流检测技术是近年来得到快速发展的一种新型涡流检测技术,该方法采用阵列式涡流探头,借助计算机强大的数据采集、分析、计算和处理功能,相对于传统涡流检测技术可实现对工件更加高效、快速的检测,适用于大面积、大尺寸、形状复杂工件的无损检测与缺陷成像。

[0005]

传统的阵列涡流检测技术采用扫查的方式用于工件的离线检测,如us 2016/0339519a1、us 2016/0349215a1、us 2018/0266993a1等。这种检测方式不适用于增材制造的在线检测,主要表现在:1、扫查过程中容易造成粉末的堆积,不利于检测;2、金属增材制造的产品粗糙度大,表面不平整,且经常出现翘起,变形等现象,使得扫查时需要有更大的提离(涡流探头的检测面与工件表面的距离),导致阵列涡流探头无法贴近被测样品,影响检测灵敏度;3、扫查装置复杂,需要更大的空间,给金属3d打印机的设计增加难度与成本;4、扫查过程中,电机运转及导线移动易产生干扰信号;5、扫查速度影响信号;6、增材制造采用逐层打印的工艺成型工件,制造一个工件往往需要打印几百、几千甚至几十万层,需要快速高效的在线检测技术,且打印前需预热,以减小温度梯度,避免应力集中,而采用扫查方式进行检测,探头移动耗时长,既大幅增加检测时间,影响制造效率,也易使打印件冷却,增

大温度梯度,造成应力集中。

技术实现要素:

[0006]

有鉴于现有技术的上述缺陷,本实用新型的目的是提供一种金属增材制造的在线检测系统,该系统具有检测效率高、操作简单、提离效应小、信噪比高、灵敏度高等特点,更加适用于金属增材制造的在线检测。

[0007]

为实现上述目的,本实用新型提供以下技术方案:

[0008]

1、一种金属增材制造的在线检测系统,包括非扫查式阵列涡流探头、移动机构和检测控制系统,其中:

[0009]

所述非扫查式阵列涡流探头包括多个涡流线圈,所述涡流线圈成一定排列规则面状分布于所述非扫查式阵列涡流探头的检测侧,形成检测面;

[0010]

所述移动机构用于在增材制造的检测时间段内将所述非扫查式阵列涡流探头移动至增材制造的打印区域上方,使其检测面覆盖打印区域;并在检测结束后,将所述非扫查式阵列涡流探头从打印区域上方移开;

[0011]

所述检测控制系统用于控制所述移动机构及控制所述非扫查式阵列涡流探头的移动和检测。

[0012]

进一步地,还包括铰接机构,通过所述铰接机构的铰接,所述非扫查式阵列涡流探头被设置于打印区域一侧,在增材制造的检测周期内,所述非扫查式阵列涡流探头做翻转动作,使其检测面覆盖整个打印区域以进行检测。

[0013]

进一步地,还包括升降机构,通过所述升降机构,所述非扫查式阵列涡流探头被活动设置在增材制造装置的刮刀上,并且所述非扫查式阵列涡流探头处于平放状态;在非检测周期时,所述非扫查式阵列涡流探头通过所述升降机构上升至一定高度;在检测周期内,所述非扫查式阵列涡流探头通过所述刮刀被水平移动到打印区域上方,并通过所述升降机构降低到指定高度,从而使其检测面覆盖打印区域以进行检测。

[0014]

以上两种移动机构,均可在检测周期内将所述非扫查式阵列涡流探头快速移动到打印区域的上方,使其检测面覆盖打印区域以进行检测。

[0015]

进一步地,所述涡流线圈以阵列的形式成面状分布。

[0016]

2、一种金属增材制造装置,包括如上所述的金属增材制造的在线检测系统,所述金属增材制造的在线检测系统,用于在所述金属增材制造装置的打印间隔检测铺粉质量和打印质量。

[0017]

本实用新型提供的一种基于非扫查式阵列涡流的增材制造在线检测系统,与传统的扫查式阵列涡流检测技术相比具有以下有益效果:

[0018]

1、具有检测效率高、耗时少的特点,有利于维持打印件的残余热量,减缓应力集中,提高打印质量;

[0019]

2、可避免扫查过程产生的干扰信号;

[0020]

3、可避免因扫查造成的粉末堆积;

[0021]

4、不需要复杂的扫查装置,具有操作简单,重复性好的优点;

[0022]

5、可减小探头提离,提高信噪比。

附图说明

[0023]

图1是金属增材制造流程;

[0024]

图2是扫查式的阵列涡流检测原理;

[0025]

图3是本实用新型的非扫查式的阵列涡流探头结构示意图;

[0026]

图4是本实用新型的金属增材制造在线检测示意图;

[0027]

图5为阵列涡流探头以铰接方式安装,在打印状态时的位置示意图;

[0028]

图6为阵列涡流探头以铰接方式安装,在检测状态时的位置示意图;

[0029]

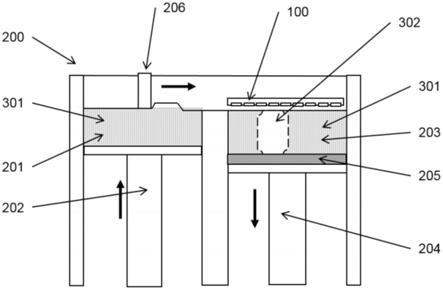

图7为阵列涡流探头安装于刮刀上,在打印状态时的位置示意图;

[0030]

图8为阵列涡流探头安装于刮刀上,在检测状态时的位置示意图。

[0031]

附图标记:

[0032]

100-阵列涡流探头;

[0033]

101-涡流探头基板;

[0034]

102-涡流线圈;

[0035]

103-铰接机构;

[0036]

104-升降机构;

[0037]

200-增材制造装置;

[0038]

201-集粉腔;

[0039]

202-集粉腔升降台;

[0040]

203-成型腔;

[0041]

204-成型腔升降台;

[0042]

205-成型基板;

[0043]

206-刮刀;

[0044]

207-增材制造控制系统;

[0045]

208-激光器;

[0046]

301-金属粉末;

[0047]

302-打印件已成型部分。

具体实施方式

[0048]

为进一步说明各实施例,本实用新型提供有附图。这些附图为本实用新型公开内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本实用新型的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

[0049]

现结合附图和具体实施方式对本实用新型进一步说明。

[0050]

图1所示为金属增材制造流程。图1中的增材制造装置200,包括集粉腔201、集粉腔升降台202、成型腔203、成型腔升降台204、刮刀206、激光器208和增材制造控制系统207。增材制造控制系统207控制增材制造装置200进行激光打印,具体包括控制集粉腔升降台202、成型腔升降台204的升降,刮刀的铺粉动作和激光器208的移动与激光发射等动作。

[0051]

集粉腔升降台202设置在集粉腔201内,在集粉腔201内上下移动。集粉腔升降台202和集粉腔201构成一容置腔体,该容置腔体用于承载金属粉末301。通过控制集粉腔升降

台202的上下移动,将金属粉末301推出集粉腔201的腔体。

[0052]

成型腔升降台204设置在成型腔203内,在成型腔203内上下移动,成型腔升降台204和成型腔203构成一容置腔体。成型腔升降台204上设置有成型基板205,金属粉末301被刮刀206推送到成型基板205上,激光将金属粉末熔化完成一个分层的打印,结合已打印的多层,形成如图1所示的打印件已成型部分302。

[0053]

打印时,集粉腔升降台202定量抬升,将定量的金属粉末301推出集粉腔201,同时成型腔升降台204向下移动一个定量的距离,在成型腔203的上部形成一个薄层空间,集粉腔201和成型腔203的上表面高度一致,刮刀206平推,将定量的金属粉末301从集粉腔201的上部推送到该薄层空间,使得金属粉末301均匀地平铺在该薄层空间,完成铺粉。

[0054]

在完成铺粉后,激光器208工作,根据设计的运行路径,激光器208发出激光,激光聚焦于打印区域,并熔化激光所经过路径上的金属粉末,完成激光打印。

[0055]

如图2所示,传统的扫查式阵列涡流探头由若干个涡流线圈以一定的排列方式组合而成,探头尺寸往往小于被测试样,探头通过横/纵扫查,对被测试样进行全覆盖检测。

[0056]

实施例一

[0057]

本实用新型公开了一种金属增材制造的在线检测系统,包括非扫查式的阵列涡流探头100、移动机构和检测控制系统。所述非扫查式阵列涡流探头100包括多个涡流线圈,所述涡流线圈成一定排列规则面状分布于所述非扫查式阵列涡流探头的检测侧,形成检测面;所述移动机构用于在增材制造的检测时间段内将所述非扫查式阵列涡流探头移动至增材制造的打印区域上方,使其检测面覆盖打印区域,并在检测结束后,将所述非扫查式阵列涡流探头从打印区域上方移开;所述检测控制系统用于控制所述移动机构及控制所述非扫查式阵列涡流探头100的移动和检测。

[0058]

如图3所示,阵列涡流探头100由设置于涡流探头基板101的多个涡流线圈102按照一定的排列方式(如矩形阵列方式)组合而成,形成检测面,所述检测面可覆盖整个打印区域,这样即可进行快速高效的检测。将阵列涡流探头100应用于如图1所示的金属增材制造装置,如图4所示。在打印过程中暂停打印,插入检测流程(即插入一个检测周期),此时将阵列涡流探头100整体设置于打印区域的上方,即成型腔203的上方,检测面朝向成型腔203,成型腔203上表面的中部区域为有效打印区域。由于金属增材制造通常是逐层打印的,因此在每一层打印完成之后,或者每打印若干层之后,对打印件进行无损检测,以检测打印件是否出现孔隙、裂纹、分层等缺陷。

[0059]

金属增材制造在线检测主要包括铺粉质量检测、打印件尺寸检测和打印件质量的检测等。

[0060]

其中,铺粉质量检测是指检测铺粉质量(即粉末堆积状态)是否满足增材制造的要求。

[0061]

打印件尺寸检测是指利用涡流法对打印的某层或相同尺寸与形态的某几层,进行形态和尺寸反演,将反演的结果与切片数据(设计的尺寸)相对比,评估尺寸精度,保证该精度符合增材制造相关标准,不影响后续的打印。

[0062]

打印件质量检测是指对刚打印完的表层或已经成型结构的内部某层、某几层的成型质量进行检测,检测对象包含增材制造无损检测相关标准规定的所有内容。在打印件质量检测过程中可根据实际需求,兼顾效率与灵敏度,调整检测参数以更好地对刚打印完的

表层或已经成型结构的内部某层、某几层的成型质量进行检测。

[0063]

在具体应用中,需要将非扫查式阵列涡流探头安装在金属增材制造装置上,使之能快速地移动到打印区域(即成型腔的上表面的中部区域)的上方进行检测。

[0064]

如图5、图6所示,在本实施例中,将阵列涡流探头100通过一个铰接机构103以铰接方式固定在成型腔203不影响刮刀206水平移动的一侧,在打印时,阵列涡流探头100竖向放置,不影响打印。在以下两个阶段适合插入检测周期:(1)铺粉完成时;(2)打印完一层等待铺粉时。在检测时,快速将阵列涡流探头100平放,使其检测面覆盖打印区域以进行检测。将阵列涡流探头平放,所需的时间很短,通常几秒钟甚至更短时间即可完成。由于检测时不移动探头,检测时间很短,通常在几秒钟内即可完成检测;而扫查式检测需要移动探头,通常需要几十秒钟甚至几十分钟才能完成检测。

[0065]

在本实施例中,阵列涡流探头上的涡流线圈可以是:由漆包线绕制并成阵列分布固定于涡流探头基板;或设计阵列分布的涡流线圈图案,再由印刷电路板印刷工艺制成或由柔性电路板印刷工艺制成,然后再贴合固定在涡流探头基板上。

[0066]

在本实施例的基础上,优选地,在阵列涡流探头的检测面一侧还设置有温度传感器,温度传感器与涡流线圈配套设计,数量一致。通常采用薄膜状的温度传感器,并将温度传感器放置在涡流线圈中心或覆盖涡流线圈,用以获取涡流线圈所覆盖区域的温度信息,该温度信息可用于涡流线圈的温度补偿,剔除温度对涡流信号的影响。如采用超薄热敏电阻式温度传感器,型号xh-t110,测量范围为-55℃~120℃,测温精度为

±

1℃。

[0067]

在本实施例的基础上,也可以采用阵列涡流法来测量温度。温度将引起涡流信号变化,从涡流信号中提取某个特征量,该特征量与温度有较好的映射关系,通过测量该特征量即可测量温度,被测温度可以是粉末的温度或者已打印金属层的温度。

[0068]

实施例二

[0069]

如图7、图8所示,在本实施例中,将阵列涡流探头100通过升降机构104活动安装在刮刀206上,并且阵列涡流探头100处于平放状态。在本应用中,刮刀206可采用较为厚重的结构以便于安装升降机构104和平稳支撑阵列涡流探头100。该升降结构可以是本领域技术人员通常采用的丝杆传动机构,或其他精确传动机构。

[0070]

在铺粉时,升降机构104将阵列涡流探头100升到高处,防止铺粉时阵列涡流探头100触及金属粉末301。在进行在线检测时,通过刮刀206将阵列涡流探头100移动到打印区域上方,再控制升降机构104将阵列涡流探头100下移,使得阵列涡流探头100降低到指定的检测高度,使其检测面覆盖打印区域以进行检测。

[0071]

本领域技术人员也可采取其他方式,在检测周期内,将阵列涡流探头100快速移动到打印区域上方,使其检测面覆盖打印区域以进行检测。

[0072]

以上两个实施例,均实现了在检测周期内将阵列涡流探头快速移动到打印区域的上方,以实现其检测面覆盖打印区域以进行检测的目的。

[0073]

综上所述,本实用新型提供的一种基于非扫查式阵列涡流的增材制造在线检测系统,与传统的扫查式阵列涡流检测技术相比具有以下有益效果:

[0074]

1、具有检测效率高、耗时少的特点,有利于维持打印件的残余热量,减缓应力集中,提高打印质量。

[0075]

2、可避免扫查过程产生的干扰信号;

[0076]

3、可避免因扫查造成的粉末堆积,从而避免影响铺粉质量及检测结果。

[0077]

4、不需要复杂的扫查装置,操作简单,重复性好。

[0078]

5、涡流探头的提离小,信噪比高。

[0079]

尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围的基础上,在形式上和细节上对本实用新型做出的各种变化,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1