一种矩形钢管管端锁紧装置的制作方法

1.本实用新型属于机械技术领域,具体涉及一种矩形钢管管端锁紧装置。

背景技术:

2.目前,矩形钢管作为钢铁工业的一项重要产品,在结构用管和车桥用管领域得到广泛的应用;由于轧辊表面存在的质量问题,造成矩形钢管的外表面产生凹坑、麻面、凸道或氧化皮等质量缺陷,为了不影响矩形钢管的使用性能,要对这些表面缺陷进行修磨,这就需要一种能够从内部对矩形钢管进行锁紧的装置作为辅助工具。

3.文献cn103264136a公开了一种管端加厚设备成型模具锁紧系统,其主要由上模块、下模块、连接板、锁紧块、芯棒和推进缸组成,主要是对钻杆的管端进行墩粗加厚,该系统通过推进缸将上模块及下模块锁紧于一体,能够防止上模块及下模块的错位分离,从而起到保护芯棒的作用,但由于该系统只能从钢管的外部进行锁紧,因此,不方便对钢管的表面缺陷进行修磨。

4.文献cn202667952u公开了一种机械式双金属复合管管端封焊内衬涨紧装置,其主要由基座、压板和多个等分圆周的径向移动调节机构组成,该装置具有结构简单的特点,虽然能够从钢管的内部进行锁紧,但需要逐一对多个等分圆周的径向移动调节机构进行调节,因此,该装置的操作相对比较繁琐。

技术实现要素:

5.针对现有技术中存在的问题一个或多个,本实用新型提供一种矩形钢管管端锁紧装置,其包括:四个卡位块(1)、两块第一支板(2)、一块第二支板(5)、一块第三支板(11)、一块底板(4)、两个垫块(7)、八根连杆(8)、四个轴承座(9)、四个轧辊(10)、两个保持架(12)、一个工作螺母(13)、一根支杆(14)、八个滚动轴承(15)、三十二个轮子(17)、十六根第一铰(a3)、十六根第二铰(b3)、四根第三铰(c3)、四根第一螺杆(a16)、四根第二螺杆(b16)、四个第一螺母(a6)、四个第二螺母(b6)和多个滚珠(18);

6.所述卡位块(1)为长方体状的对称结构,所述卡位块(1)的上表面的中心位置开设有一个长方体状的第四通孔(104),所述第四通孔(104)之内穿设有所述连杆(8);所述第四通孔(104)的前后两侧均开设有两个圆柱体状的第二通孔(102),所述第二通孔(102)之内穿设有第一铰(a3);所述第四通孔(104)的左右两端开设有四个长方体状的第三通孔(103),所述第三通孔(103)之内穿设有轮子(17);每个所述第三通孔(103)的前后两侧均开设有两个圆柱体状的第一通孔(101),所述第一通孔(101)之内穿设有第二铰(b3);

7.所述第一支板(2)为长方体板状的对称结构,所述第一支板(2)的四个角部开设有四条长方体状的第一凹槽(201),所述第一凹槽(201)用于对轮子(17)的滚动进行导向;每条所述第一凹槽(201)之内均开设有一个长方体状的第五通孔(202),所述第五通孔(202)之内穿设有所述连杆(8);所述第一支板(2)的中心位置开设有一个长方体状的第六通孔(203),所述第六通孔(203)之内穿设有所述支杆(14);所述第六通孔(203)的四周开设有四

个圆柱体状的第七通孔(204),所述第七通孔(204)之内穿设有第二螺杆(b16);

8.所述第二支板(5)为长方体板状的对称结构,所述第二支板(5)的左右两个侧面开设有四个长方体状的第一凸台(501);每个所述第一凸台(501)均开设有一条长方体状的第一通槽(504),所述第一通槽(504)之内穿设有所述连杆(8);每条所述第一通槽(504)的前后两侧均开设有一个圆柱体状的第十一通孔(505),所述第十一通孔(505)之内穿设有第一铰(a3);所述第二支板(5)的中心位置开设有一个长方体状的第九通孔(502),所述第九通孔(502)之内穿设有所述支杆(14)的卡位段(1402);所述第九通孔(502)的四周开设有四个圆柱体状的第十通孔(503),所述第十通孔(503)之内穿设有第一螺杆(a16);

9.所述第三支板(11)为长方体板状的对称结构,所述第三支板(11)的左右两个侧面开设有四个长方体状的第二凸台(1101);每个所述第二凸台(1101)均开设有一条长方体状的第二通槽(1104),所述第二通槽(1104)之内穿设有所述连杆(8);每条所述第二通槽(1104)的前后两侧均开设有一个圆柱体状的第十七通孔(1105),所述第十七通孔(1105)之内穿设有第一铰(a3);所述第三支板(11)的中心位置开设有一个长方体状的第十六通孔(1102),所述第十六通孔(1102)之内穿设有所述支杆(14)的卡位段(1402);所述第十六通孔(1102)的外围沿圆周方向开设有一条圆环状的第四凹槽(1103),所述第四凹槽(1103)用于对滚珠(18)的滚动进行导向;两个所述第十七通孔(1105)之间的孔心距离等于两个所述第十一通孔(505)之间的孔心距离;

10.所述底板(4)为长方体板状的对称结构,所述底板(4)的上表面开设有一个正八棱体状的第二凹槽(402),所述第二凹槽(402)之内穿设有所述支杆(14)的支撑段(1401);所述底板(4)的四个角部开设有四个圆柱体状的第八通孔(401),所述第八通孔(401)之内穿设有第一螺杆(a16);

11.所述垫块(7)为长方体状的对称结构,所述垫块(7)开设有两个圆柱体状的第十二通孔(701),所述第十二通孔(701)之内穿设有第二螺杆(b16);

12.所述连杆(8)为长方体板状的对称结构,所述连杆(8)的两端均开设有一个圆柱体状的第十三通孔(801),所述第十三通孔(801)之内穿设有第一铰(a3);

13.所述轴承座(9)由一个主体(903)和两个外沿(901)连接组成,两个所述外沿(901)分别设置在所述主体(903)的左右两侧;所述主体(903)对称开设有两个轴线沿水平方向布置的圆柱体状的第三凹槽(904),所述第三凹槽(904)之内安装有滚动轴承(15);每个所述第三凹槽(904)的轴线位置均开设有一个圆柱体状的第十四通孔(902),所述第十四通孔(902)之内穿设有所述轧辊(10)的辊头(1001);每个所述外沿(901)分别开设有一个圆柱体状的第十五通孔(905),所述第十五通孔(905)之内穿设有第二螺杆(b16);

14.所述轧辊(10)由两端的辊头(1001)和中间的辊身(1002)连接组成;所述辊头(1001)为圆柱体状的对称结构,用于穿设所述滚动轴承(15);所述辊身(1002)为圆柱体状的对称结构,沿所述辊身(1002)的圆周方向开设有一条环形的辊槽(1003),所述辊槽(1003)的纵截面形状为矩形,所述辊槽(1003)之内穿设有所述支杆(14);

15.所述保持架(12)为长方体板状的对称结构,所述保持架(12)的轴线位置开设有一个圆柱体状的第十九通孔(1203),所述第十九通孔(1203)之内穿设有所述支杆(14);所述保持架(12)沿圆周方向均匀开设有多个球体状的兜孔(1202),所述兜孔(1202)之内放置有滚珠(18);所述保持架(12)的四个角部开设有四个圆柱体状的第十八通孔(1201),所述第

十八通孔(1201)之内穿设有第三铰(c3);两个所述保持架(12)为一组,等距离包裹着多个滚珠(18),用以隔离并带动滚珠(18)进行滚动;

16.所述工作螺母(13)为圆柱体状的对称结构,所述工作螺母(13)的下表面沿圆周方向开设有一条圆环状的第五凹槽(1301),所述第五凹槽(1301)用于对滚珠(18)的滚动进行导向;所述工作螺母(13)的下表面的轴线位置开设有一个圆柱体状的第六凹槽(1302),所述第六凹槽(1302)之内沿轴线方向开设有一个圆柱体状的螺孔(1303),所述螺孔(1303)之内拧接有所述支杆(14)的螺纹段(1403);

17.所述支杆(14)由同轴连接的支撑段(1401)、卡位段(1402)和螺纹段(1403)组成;所述支撑段(1401)为正八棱体状的对称结构,所述卡位段(1402)为长方体状的对称结构,所述螺纹段(1403)为圆柱体状的对称结构,所述圆柱体的外表面开设有螺纹,用于拧接所述工作螺母(13)的螺孔(1303);

18.所述轮子(17)、所述滚动轴承(15)、所述第一铰(a3)、所述第二铰(b3)、所述第三铰(c3)、所述第一螺杆(a16)、所述第二螺杆(b16)、所述第一螺母(a6)、所述第二螺母(b6)和所述滚珠(18)均为标准件。

19.基于以上技术方案提供的矩形钢管管端锁紧装置包括四个卡位块、两块第一支板、一块第二支板、一块第三支板、一块底板、两个垫块、八根连杆、四个轴承座、四个轧辊、两个保持架、一个工作螺母、一根支杆、八个滚动轴承、三十二个轮子、十六根第一铰、十六根第二铰、四根第三铰、四根第一螺杆、四根第二螺杆、四个第一螺母、四个第二螺母和多个滚珠,能够从内部对矩形钢管进行锁紧。本实用新型装置采用省力的结构设计,经过两次力的传递,可以实现力的放大;使用轧辊来对支杆进行轴向定位,借助于矩形钢管的弹性变形,通过面接触可以实现稳固的锁紧。与现有技术相比,本实用新型装置具有以下有益效果:

20.1)本实用新型装置在使用时,只需将装置放置在矩形钢管的内部,保持支板的四个侧面与矩形钢管相应的四个内壁平行,匀速旋进工作螺母,保持架沿着第三支板的第四凹槽进行旋转,通过连杆将四个卡位块同时推出,并接触到矩形钢管的一组内壁,完成锁紧任务;同样道理,匀速旋出工作螺母,通过连杆将四个卡位块同时拉入,并离开矩形钢管的内壁,完成解锁任务,因此,本实用新型装置的操作相对比较简单;

21.2)由于本实用新型装置采用对称的结构设计,工作螺母与支杆通过螺纹进行拧接,可以实现作用力的第一次放大;卡位块、连杆、第二支板、第三支板的联合使用,可以实现作用力的第二次放大;轧辊能够对支杆进行轴向定位,保持架与滚珠的配合使用能够化解来自圆周方向的扭转力、进而只传递来自轴线方向的压力,卡位块的侧面能够与矩形钢管的一组内壁实现面接触,因此,本实用新型装置的锁紧效果相对较好;

22.综上所述,本实用新型装置具有制造成本低、操作简单、锁紧效果好的特点。

附图说明

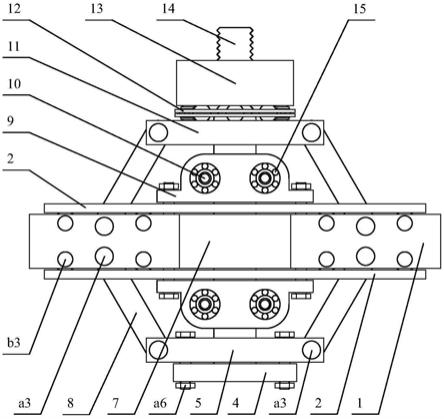

23.图1为矩形钢管管端锁紧装置的主视结构示意图;

24.图2为矩形钢管管端锁紧装置的左视结构示意图;

25.图3为矩形钢管管端锁紧装置的俯视结构示意图;

26.图4为矩形钢管管端锁紧装置在卸掉工作螺母后的俯视结构示意图;

27.图5为第一支板、轴承座、轧辊和支杆在组装后的俯视结构示意图;

28.图6为卡位块、轮子和第二铰组装后的主视结构示意图;

29.图7为卡位块、轮子和第二铰组装后的左视结构示意图;

30.图8为卡位块、轮子和第二铰组装后的俯视结构示意图;

31.图9为第一支板的俯视结构示意图;

32.图10为底板的俯视结构示意图;

33.图11为第二支板的主视结构示意图;

34.图12为第二支板的俯视结构示意图;

35.图13为垫块的俯视结构示意图;

36.图14为连杆的主视结构示意图;

37.图15为轴承座和滚动轴承组装后的主视结构示意图;

38.图16为轴承座的俯视结构示意图;

39.图17为轧辊的左视结构示意图;

40.图18为第三支板的主视结构示意图;

41.图19为第三支板的俯视结构示意图;

42.图20为保持架、滚珠和第三铰组装后的俯视结构示意图;

43.图21为工作螺母的仰视结构示意图;

44.图22为支杆的主视结构示意图;

45.图23为矩形钢管管端锁紧装置在锁紧矩形钢管时的结构示意图;

46.图24为矩形钢管管端锁紧装置的工作框架的结构示意图;

47.图25为矩形钢管管端锁紧装置的工作原理示意图;

48.图中附图标记表示为:

[0049]1‑

卡位块;101

‑

第一通孔;102

‑

第二通孔;103

‑

第三通孔;104

‑

第四通孔;2

‑

第一支板;201

‑

第一凹槽;202

‑

第五通孔;203

‑

第六通孔;204

‑

第七通孔;a3

‑

第一铰;b3

‑

第二铰;c3

‑

第三铰;4

‑

底板;401

‑

第八通孔;402

‑

第二凹槽;5

‑

第二支板;501

‑

第一凸台;502

‑

第九通孔;503

‑

第十通孔;504

‑

第一通槽;505

‑

第十一通孔;a6

‑

第一螺母;b6

‑

第二螺母;7

‑

垫块;701

‑

第十二通孔;8

‑

连杆;801

‑

第十三通孔;9

‑

轴承座;901

‑

外沿;902

‑

第十四通孔;903

‑

主体;904

‑

第三凹槽;905

‑

第十五通孔;10

‑

轧辊;1001

‑

辊头;1002

‑

辊身;1003

‑

辊槽;11

‑

第三支板;1101

‑

第二凸台;1102

‑

第十六通孔;1103

‑

第四凹槽;1104

‑

第二通槽;1105

‑

第十七通孔;12

‑

保持架;1201

‑

第十八通孔;1202

‑

兜孔;1203

‑

第十九通孔;13

‑

工作螺母;1301

‑

第五凹槽;1302

‑

第六凹槽;1303

‑

螺孔;14

‑

支杆;1401

‑

支撑段;1402

‑

卡位段;1403

‑

螺纹段;15

‑

滚动轴承;a16

‑

第一螺杆;b16

‑

第二螺杆;17

‑

轮子;18

‑

滚珠;19

‑

矩形钢管。

具体实施方式

[0050]

以下结合附图详细说明本实用新型的内容。应当理解,以下实施例仅用于说明的目的,不在于限制本实用新型的内容。

[0051]

如图1至图5所示,本实用新型提供的矩形钢管管端锁紧装置包括:四个卡位块1、两块第一支板2、一块第二支板5、一块第三支板11、一块底板4、两个垫块7、八根连杆8、四个轴承座9、四个轧辊10、两个保持架12、一个工作螺母13、一根支杆14、八个滚动轴承15、三十

二个轮子17、十六根第一铰a3、十六根第二铰b3、四根第三铰c3、四根第一螺杆a16、四根第二螺杆b16、四个第一螺母a6、四个第二螺母b6和多个滚珠18;

[0052]

如图6至图8所示,所述卡位块1用金属材料制作,为长方体状的对称结构,所述卡位块1的上表面的中心位置开设有一个长方体状的第四通孔104,所述第四通孔104之内穿设有所述连杆8;所述第四通孔104的前后两侧均开设有两个圆柱体状的第二通孔102,所述第二通孔102之内穿设有第一铰a3;所述第四通孔104的左右两端开设有四个长方体状的第三通孔103,所述第三通孔103之内穿设有轮子17;每个所述第三通孔103的前后两侧均开设有两个圆柱体状的第一通孔101,所述第一通孔101之内穿设有第二铰b3;

[0053]

如图9所示,所述第一支板2用金属材料制作,为长方体板状的对称结构,所述第一支板2的四个角部开设有四条长方体状的第一凹槽201,所述第一凹槽201用于对轮子17的滚动进行导向;每条所述第一凹槽201之内均开设有一个长方体状的第五通孔202,所述第五通孔202之内穿设有所述连杆8;所述第一支板2的中心位置开设有一个长方体状的第六通孔203,所述第六通孔203之内穿设有所述支杆14;所述第六通孔203的四周开设有四个圆柱体状的第七通孔204,所述第七通孔204之内穿设有第二螺杆b16;

[0054]

如图11和图12所示,所述第二支板5用金属材料制作,为长方体板状的对称结构,所述第二支板5的左右两个侧面开设有四个长方体状的第一凸台501;每个所述第一凸台501均开设有一条长方体状的第一通槽504,所述第一通槽504之内穿设有所述连杆8;每条所述第一通槽504的前后两侧均开设有一个圆柱体状的第十一通孔505,所述第十一通孔505之内穿设有第一铰a3;所述第二支板5的中心位置开设有一个长方体状的第九通孔502,所述第九通孔502之内穿设有所述支杆14的卡位段1402;所述第九通孔502的四周开设有四个圆柱体状的第十通孔503,所述第十通孔503之内穿设有第一螺杆a16;

[0055]

如图18和图19所示,所述第三支板11用金属材料制作,为长方体板状的对称结构,所述第三支板11的左右两个侧面开设有四个长方体状的第二凸台1101;每个所述第二凸台1101均开设有一条长方体状的第二通槽1104,所述第二通槽1104之内穿设有所述连杆8;每条所述第二通槽1104的前后两侧均开设有一个圆柱体状的第十七通孔1105,所述第十七通孔1105之内穿设有第一铰a3;所述第三支板11的中心位置开设有一个长方体状的第十六通孔1102,所述第十六通孔1102之内穿设有所述支杆14的卡位段1402;所述第十六通孔1102的外围沿圆周方向开设有一条圆环状的第四凹槽1103,所述第四凹槽1103用于对滚珠18的滚动进行导向;两个所述第十七通孔1105之间的孔心距离等于两个所述第十一通孔505之间的孔心距离;

[0056]

如图10所示,所述底板4用金属材料制作,为长方体板状的对称结构,所述底板4的上表面开设有一个正八棱体状的第二凹槽402,所述第二凹槽402之内穿设有所述支杆14的支撑段1401;所述底板4的四个角部开设有四个圆柱体状的第八通孔401,所述第八通孔401之内穿设有第一螺杆a16;

[0057]

如图13所示,所述垫块7用金属材料制作,为长方体状的对称结构,所述垫块7开设有两个圆柱体状的第十二通孔701,所述第十二通孔701之内穿设有第二螺杆b16;

[0058]

如图14所示,所述连杆8用金属材料制作,为长方体板状的对称结构,所述连杆8的两端均开设有一个圆柱体状的第十三通孔801,所述第十三通孔801之内穿设有第一铰a3;

[0059]

如图15和图16所示,所述轴承座9用金属材料制作,由一个主体903和两个外沿901

连接组成,两个所述外沿901分别设置在所述主体903的左右两侧;所述主体903对称开设有两个轴线沿水平方向布置的圆柱体状的第三凹槽904,所述第三凹槽904之内安装有滚动轴承15;每个所述第三凹槽904的轴线位置均开设有一个圆柱体状的第十四通孔902,所述第十四通孔902之内穿设有所述轧辊10的辊头1001;每个所述外沿901分别开设有一个圆柱体状的第十五通孔905,所述第十五通孔905之内穿设有第二螺杆b16;

[0060]

如图17所示,所述轧辊10用金属材料制作,由两端的辊头1001和中间的辊身1002连接组成;所述辊头1001为圆柱体状的对称结构,用于穿设所述滚动轴承15;所述辊身1002为圆柱体状的对称结构,沿所述辊身1002的圆周方向开设有一条环形的辊槽1003,所述辊槽1003的纵截面形状为矩形,所述辊槽1003之内穿设有所述支杆14;

[0061]

如图20所示,所述保持架12用金属材料制作,为长方体板状的对称结构,所述保持架12的轴线位置开设有一个圆柱体状的第十九通孔1203,所述第十九通孔1203之内穿设有所述支杆14;所述保持架12沿圆周方向均匀开设有多个球体状的兜孔1202,所述兜孔1202之内放置有滚珠18;所述保持架12的四个角部开设有四个圆柱体状的第十八通孔1201,所述第十八通孔1201之内穿设有第三铰c3;两个所述保持架12为一组,等距离包裹着多个滚珠18,用以隔离并带动滚珠18进行滚动;

[0062]

如图21所示,所述工作螺母13用金属材料制作,为圆柱体状的对称结构,所述工作螺母13的下表面沿圆周方向开设有一条圆环状的第五凹槽1301,所述第五凹槽1301用于对滚珠18的滚动进行导向;所述工作螺母13的下表面的轴线位置开设有一个圆柱体状的第六凹槽1302,所述第六凹槽1302之内沿轴线方向开设有一个圆柱体状的螺孔1303,所述螺孔1303之内拧接有所述支杆14的螺纹段1403;

[0063]

如图22所示,所述支杆14用金属材料制作,由同轴连接的支撑段1401、卡位段1402和螺纹段1403组成;所述支撑段1401为正八棱体状的对称结构,所述卡位段1402为长方体状的对称结构,所述螺纹段1403为圆柱体状的对称结构,所述圆柱体的外表面开设有螺纹,用于拧接所述工作螺母13的螺孔1303;

[0064]

所述轮子17、所述滚动轴承15、所述第一铰a3、所述第二铰b3、所述第三铰c3、所述第一螺杆a16、所述第二螺杆b16、所述第一螺母a6、所述第二螺母b6和所述滚珠18均为标准件。

[0065]

本实用新型的矩形钢管管端锁紧装置的组装方法为:如图1至图22所示,首先在四个卡位块1的十六个第三通孔103之内各穿设两个轮子17,保证三十二个轮子17的轴心孔与四个卡位块1的十六个第一通孔101对中,然后在十六组对中的通孔之内各安装一根第二铰b3,这样一来,可以将四个卡位块1和三十二个轮子17组装成四辆卡位小车;

[0066]

然后在四个轴承座9的八个第三凹槽904之内各安装一个滚动轴承15,然后将四个轴承座9两两相对布置,然后将四个轧辊10两端的八个辊头1001分别穿设在相对布置的八个滚动轴承15之内,这样一来,可以将四个轴承座9、八个滚动轴承15和四个轧辊10进行组装;

[0067]

然后将两块第一支板2的第一凹槽201相对布置,然后在相对布置的四组第一凹槽201之内分别放置一辆卡位小车,然后在两块第一支板2之间放置两个垫块7,然后将两组轴承座9分别放置在两块第一支板2之上,保证两组轴承座9的八个第十五通孔905能够同时与两个垫块7的四个第十二通孔701和两块第一支板2的八个第七通孔204对中,然后在四组对

中的通孔之内各穿设一根第二螺杆b16,然后在四根第二螺杆b16的另一端各拧接一个第二螺母b6,这样一来,可以将四个卡位块1、两块第一支板2、两个垫块7和两组轴承座9进行组装;

[0068]

然后将四根连杆8的一端分别穿设在第二支板5的四个第一通槽504之内,保证四根连杆8的四个第十三通孔801与第二支板5的四个第十一通孔505对中,然后在四组对中的通孔之内各安装一根第一铰a3,然后将四根连杆8的另一端首先穿过位置在下的第一支板2的四个第五通孔202、进而穿设在四个卡位块1的四个第四通孔104之内,保证四根连杆8的另外四个第十三通孔801与四个卡位块1位置在下的四个第二通孔102对中,然后在四组对中的通孔之内各安装一根第一铰a3,这样一来,可以将四根连杆8、四个所述卡位块1和第二支板5进行组装;

[0069]

然后将另外四根连杆8的一端分别穿设在第三支板11的四个第二通槽1104之内,保证四根连杆8的四个第十三通孔801与第三支板11的四个第十七通孔1105对中,然后在四组对中的通孔之内各安装一根第一铰a3,然后将四根连杆8的另一端首先穿过位置在上的第一支板2的四个第五通孔202、进而穿设在四个卡位块1的四个第四通孔104之内,保证四根连杆8的另外四个第十三通孔801与四个卡位块1位置在上的四个第二通孔102对中,然后在四组对中的通孔之内各安装一根第一铰a3,这样一来,可以将另外四根连杆8、四个卡位块1和第三支板11进行组装;

[0070]

然后将一个保持架12的兜孔1202的开口朝上放置在安装台之上,然后在每个兜孔1202之内各放置一个滚珠18,然后将另一个保持架12的兜孔1202的开口朝下放置在第一个保持架12之上,保证两个保持架12的八个第十八通孔1201对中,然后在四组对中的通孔之内各安装一根第三铰c3,这样一来,可以将两个保持架12和多个滚珠18进行组装;

[0071]

然后将支杆14的卡位段1402先后穿过第二支板5的第九通孔502、两块第一支板2的第六通孔203和第三支板11的第十六通孔1102,进而位于四个轧辊10的辊槽1003所构成的孔型之内,然后将底板4的第二凹槽402的开口朝上放置在安装台之上,然后将支杆14的支撑段1401穿设在底板4的第二凹槽402之内,保证底板4的四个第八通孔401与第二支板5的四个第十通孔503对中,然后在四组对中的通孔之内各穿设一根第一螺杆a16,然后在四根第一螺杆a16的另一端各拧接一个第一螺母a6,然后通过第十九通孔1203、将两个保持架12套设在支杆14的卡位段1402之上,最后将工作螺母13的第六凹槽1302的开口朝下拧接在支杆14的螺纹段1403之上,这样一来,整套装置组装完成,可以投入使用。

[0072]

本实用新型提供的矩形钢管管端锁紧装置的使用方法为:如图23所示,首先将矩形钢管19开口朝上竖直放置,然后将组装好的整套装置伸入矩形钢管19的内部,然后保持两块第一支板2的四个侧面与矩形钢管19相应的四个内壁平行,然后匀速旋进工作螺母13,此时保持架12受到两个作用力,分别是来自圆周方向的扭转力和来自轴线方向的压力;来自圆周方向的扭转力致使滚珠18在第三支板11的第四凹槽1103之内进行滚动,此时第二支板5和第三支板11受到来自轴线方向的压力在逐渐增大,通过八根连杆8能够将四个卡位块1同时推出,并接触到矩形钢管19的一组内壁,从而完成对矩形钢管19的锁紧任务;

[0073]

同样道理,匀速旋出工作螺母13,此时保持架12受到两个作用力,分别是来自圆周方向的扭转力和来自轴线方向的压力;来自圆周方向的扭转力致使滚珠18在第三支板11的第四凹槽1103之内进行滚动,此时第二支板5和第三支板11受到来自轴线方向的压力在逐

渐减小,通过八根连杆8能够将四个卡位块1同时拉入,并离开矩形钢管19的一组内壁,从而完成对矩形钢管19的解锁任务。

[0074]

本实用新型提供的矩形钢管管端锁紧装置的工作原理为:如图24和图25所示,相对的四根连杆8、第二支板5和第三支板11可以组成两个活动的等腰梯形框架,分别是abcd和tsrq,其中,点a、点b、点c、点d、点t、点s、点r和点q分别为四根连杆8的八个第十三通孔801的孔心;连接点a和点t,连接点b和点s,由于装置采用对称结构设计,线段ab为第三支板11的两个第十七通孔1105之间的孔心距离,线段ts为第二支板5的两个第十一通孔505之间的孔心距离,由于两个第十七通孔1105之间的孔心距离等于两个第十一通孔505之间的孔心距离,由此可以推断出线段ab=线段ts;由此可以推断出两个等腰梯形框架abcd和tsrq全等,进而可以推断出线段at同时垂直于线段gh和线段uv,交点分别是点e和点m;线段bs也同时垂直于线段gh和线段uv,交点分别是点f和点n;根据矩形的判定定理(有一个角为直角的平行四边形是矩形),由此可以推断出四边形abfe和tsnm均为矩形,进而可以推断出线段ae=线段bf=线段tm=线段sn,线段ab=线段ef=线段ts=线段mn;由于线段ad、线段bc、线段tq和线段sr均为连杆8的两个第十三通孔801之间的孔心距离,由此可以推断出线段ad=线段bc=线段tq=线段sr,根据直角三角形全等的判定定理(一条斜边和一条直角边对应相等的两个直角三角形全等),可以推断出四个直角三角形aed、bfc、tmq和snr全等,由此可以推断出线段de=线段cf=线段qm=线段rn;由于卡位块1为长方体状的对称结构,根据矩形的判定定理(有一个角为直角的平行四边形是矩形),由此可以推断出四边形gdqu和hcrv均为矩形,进而可以推断出线段gd=线段hc;由于平行线间的距离处处相等,由此可以推断出线段dq=线段em=线段fn=线段cr;综上所述,线段at=2线段ae+线段dq,线段gh=2线段gd+2线段de+线段ab,其中,线段dq为卡位块1的两个第二通孔102之间的孔心距离,线段gd为第二通孔102到卡位块1的左侧面的距离,线段ab为第三支板11的两个第十七通孔1105之间的孔心距离,因此,线段dq、线段gd和线段ab均为不变量,只有线段ae和线段de为可变量;根据勾股定理,在直角三角形aed中,线段ad2=线段ae2+线段de2,由于线段ad为所述连杆8的两个第十三通孔801之间的孔心距离,即线段ad为不变量,因此,当线段ae减小时,线段de就会相应的增大,四个卡位块1能够同时推出,完成对矩形钢管19的锁紧任务;反之,当线段ae增大时,线段de就会相应的减小,四个卡位块1能够同时拉入,完成对矩形钢管19的解锁任务。

[0075]

通过实施例可看出,本实用新型装置能够实现从矩形钢管的内部进行锁紧,具有制造成本低、操作简单、锁紧效果好的特点。

[0076]

最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1