一种大理石刀头的胎体粉末及大理石锯片的制作方法与流程

1.本发明涉及一种金刚石刀具制作的技术领域,尤其是指一种大理石刀头的胎体粉末及大理石锯片的制作方法。

背景技术:

2.大理石锯片是超硬锯切工具——金刚石锯片的一种,主要加工对象为大理石;大理石较花岗石而言,是一种较软的石材,且易碎;现有大理石锯片有大理石刀头和基体构成,刀头和基体主要靠焊接的方式连接在一起;由于大理石的主要成分是碳酸钙,莫氏硬度在3-4级之间,相比花岗岩要小很多,因此目前大理石刀头的金属胎体的配方构成与花岗岩刀头差别比较大,胎体中含有的cu、sn、zn等低熔点元素含量要高很多,刀头在与基体焊接时,也不能像花岗岩锯片一样采用高电流高温焊接,只能采用含银量40%以上的银铜合金焊料完成焊接,由于银元素的价格高昂,使目前大理石锯片的焊接成本一直居高不下,导致大理石锯片的生产成本很高。

3.有鉴于此,本发明人针对上述大理石锯片上未臻完善所导致的诸多缺失及不便,而深入构思,且积极研究改良试做而开发设计出本案。

技术实现要素:

4.本发明的目的在于提供一种大理石刀头的胎体粉末及大理石锯片的制作方法,胎体粉末采用合理配比的合金粉末改变熔点,可使用低银15%或者无银焊料来完成焊接,可以大幅降低大理石锯片的焊接成本,从而降低大理石锯片的生产成本。

5.为了达成上述目的,本发明的解决方案是:

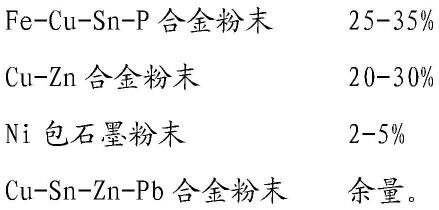

6.一种大理石刀头的胎体粉末,其中各组分及重量百分比如下:

[0007][0008]

fe-cu-sn-p合金粉末中各组分及重量百分比:p 2%,sn 3%,cu18%,fe 77%;cu-zn合金粉末中各组分及重量百分比:cu 80%,zn 20%; ni包石墨粉末中各组分及重量百分比:ni 10-15%,c 85-90%; cu-sn-zn-pb合金粉末中各组分及重量百分比:pb 3%,zn 6%,sn 6%,cu84%。

[0009]

fe-cu-sn-p合金粉末的粒度小于或等于800目,氧含量在 1500-2500ppm。

[0010]

ni包石墨粉末的粒度小于或等于500目,氧含量1000-1500ppm。

[0011]

ni包石墨粉末是采用包覆生产工艺,ni均匀分布在球状石墨颗粒的表面。

[0012]

一种大理石锯片的制作方法,步骤如下:

[0013]

(1)、将大理石刀头的胎体粉末的各组分按比例称好,并用三维混料机搅拌45-90分钟;其中胎体粉末的各组分及重量百分比如下:fe-cu-sn-p合金粉末25-35%,cu-zn合金粉末20-30%,ni包石墨粉末2-5%,cu-sn-zn-pb合金粉末余量;

[0014]

(2)、按重量比将胎体粉末90-95%,金刚石颗粒10-5%混合在一起,在混料机中混合30-60分钟,得到胎体和金刚石颗粒的混合料;

[0015]

(3)、在冷压机中,将混合料压成刀头坯体,冷压压力为600-1000 kg/cm2;

[0016]

(4)、将胚体装入多层石墨模具中,进行烧结,烧结温度 780-850℃,烧结保温时间1-2分钟;

[0017]

(5)、烧结好的金刚石刀头进行外观处理;

[0018]

(6)、在全自动焊接架上进行焊接成锯片,焊接时间5-10s,焊接检验强度360mpa;

[0019]

(7)、锯片进行开刃、刮边、抛光、泡油处理。

[0020]

在步骤(1)中,fe-cu-sn-p合金粉末中各组分及重量百分比: p 2%,sn 3%,cu 18%,fe 77%;cu-zn合金粉末中各组分及重量百分比:cu 80%,zn 20%;ni包石墨粉末中各组分及重量百分比:ni 10-15%, c 85-90%;cu-sn-zn-pb合金粉末中各组分及重量百分比:pb 3%, zn 6%,sn 6%,cu 84%。

[0021]

在步骤(2)中,所述金刚石颗粒是采用表面镀钛且粒度范围在 20/25-100/120目的金刚石,用二分器充分混合,再加入3

‰

的石蜡加入金刚石中,手拌1-3分钟。

[0022]

在步骤(6)中,焊接材料采用12%的银焊片或采用无银焊片。

[0023]

fe-cu-sn-p合金粉末的粒度小于或等于800目,氧含量在 1500-2500ppm。

[0024]

ni包石墨粉末的粒度小于或等于500目,氧含量1000-1500ppm。

[0025]

ni包石墨粉末是采用包覆生产工艺,ni均匀分布在球状石墨颗粒的表面。

[0026]

本发明胎体粉末具有以下优点:

[0027]

1、胎体粉末中的低熔点元素sn、zn均以合金形态加入,在烧结时,烧结时合金化更加充分,可有效控制焊接对熔点的成分的汽化,对提升焊接电流;可以放宽对焊材的要求,可采用含银量低或无含银量的焊材进行焊接,降低焊接费用,从而降低生产成本。

[0028]

2、fe-cu-sn-p合金粉末是一种新型的高脆性粉末,fe本身质软,且以含p的合金形式加入,改变fe质软的性质,一方面可以提高金刚石的出刃高度,提高产品的锋利度,另一方面可以fe的熔点高,可以选着熔点更好的焊料进行焊接。

[0029]

3、ni包石墨粉末采用是包覆生产工艺,ni均匀分布在球状石墨颗粒的表面,可以与胎体粉末中的cu可以无限互溶,而cu和sn、 zn的互溶性也很好,整个胎体在烧结时个元素可以相互融合,提高胎体对金刚石的包镶强度,石墨在烧结过程中可以脱氧,可为胎体粉末高温合金化提供一个还原环境,在刀头切割过程起润滑作用,降低噪音的作用。

[0030]

本发明大理石锯片的制作方法中采用上述胎体粉末,可具有上述胎体粉末的优点,胎体粉末中的低熔点元素sn、zn均以合金形态加入,在烧结时,烧结时合金化更加充分,可有效控制焊接对熔点的成分的汽化,对提升焊接电流;可以放宽对焊材的要求,可采用含银量低或无含银量的焊材进行焊接,降低焊接费用,从而降低生产成本;而且fe-cu-sn-p合金粉末可提高锋利度,ni包石墨粉末与胎体粉末中的cu可以无限互溶,而cu和sn、zn的互溶性也很好,整个胎体在烧结时个元素可以相互融合,提高胎体对金刚石的包镶强度,进而提高锯片的耐磨性和锋利度;石墨在烧结过程中可以脱氧,可为胎体粉末高温合金化提供一

个还原环境,在刀头切割过程起润滑作用,降低噪音的作用。

具体实施方式

[0031]

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

[0032]

本发明揭示了一种大理石刀头的胎体粉末,其中各组分及重量百分比如下:

[0033][0034][0035]

本发明胎体粉末中的fe-cu-sn-p合金粉末中各组分及重量百分比:p 2%,sn 3%,cu 18%,fe 77%;cu-zn合金粉末中各组分及重量百分比:cu 80%,zn 20%;ni包石墨粉末中各组分及重量百分比:ni10-15%,c 85-90%;cu-sn-zn-pb合金粉末中各组分及重量百分比: pb 3%,zn 6%,sn 6%,cu 84%。

[0036]

本发明胎体粉末中的fe-cu-sn-p合金粉末的粒度小于或等于 800目,氧含量在1500-2500ppm。

[0037]

本发明胎体粉末中的ni包石墨粉末的粒度小于或等于500目,氧含量1000-1500ppm。

[0038]

本发明胎体粉末中的ni包石墨粉末是采用包覆生产工艺,ni均匀分布在球状石墨颗粒的表面。

[0039]

本发明胎体粉末具有以下优点:

[0040]

1、胎体粉末中的低熔点元素sn、zn均以合金形态加入,在烧结时,烧结时合金化更加充分,可有效控制焊接对熔点的成分的汽化,对提升焊接电流;可以放宽对焊材的要求,可采用含银量低或无含银量的焊材进行焊接,降低焊接费用,从而降低生产成本。

[0041]

2、fe-cu-sn-p合金粉末是一种新型的高脆性粉末,fe本身质软,且以含p的合金形式加入,改变fe质软的性质,一方面可以提高金刚石的出刃高度,提高产品的锋利度,另一方面可以fe的熔点高,可以选着熔点更好的焊料进行焊接。

[0042]

3、ni包石墨粉末采用是包覆生产工艺,ni均匀分布在球状石墨颗粒的表面,可以与胎体粉末中的cu可以无限互溶,而cu和sn、zn的互溶性也很好,整个胎体在烧结时个元素可以相互融合,提高胎体对金刚石的包镶强度,石墨在烧结过程中可以脱氧,可为胎体粉末高温合金化提供一个还原环境,在刀头切割过程起润滑作用,降低噪音的作用。

[0043]

本发明还揭示了一种大理石锯片的制作方法,步骤如下:

[0044]

(1)、将大理石刀头的胎体粉末的各组分按比例称好,并用三维混料机搅拌45-90分钟;其中胎体粉末的各组分及重量百分比如下:fe-cu-sn-p合金粉末25-35%,cu-zn合金粉末20-30%,ni包石墨粉末2-5%,cu-sn-zn-pb合金粉末余量;

[0045]

(2)、按重量比将胎体粉末90-95%,金刚石颗粒10-5%混合在一起,在混料机中混合30-60分钟,得到胎体和金刚石颗粒的混合料;

[0046]

(3)、在冷压机中,将混合料压成刀头坯体,冷压压力为600-1000 kg/cm2;

[0047]

(4)、将胚体装入多层石墨模具中,进行烧结,烧结温度 780-850℃,烧结保温时间1-2分钟;

[0048]

(5)、烧结好的金刚石刀头进行外观处理;

[0049]

(6)、在全自动焊接架上进行焊接成锯片,焊接时间5-10s,焊接检验强度360mpa;

[0050]

(7)、锯片进行开刃、刮边、抛光、泡油处理。

[0051]

本发明大理石锯片的制作方法中采用上述胎体粉末,可具有上述胎体粉末的优点,胎体粉末中的低熔点元素sn、zn均以合金形态加入,在烧结时,烧结时合金化更加充分,可有效控制焊接对熔点的成分的汽化,对提升焊接电流;可以放宽对焊材的要求,可采用含银量低或无含银量的焊材进行焊接,降低焊接费用,从而降低生产成本;而且fe-cu-sn-p合金粉末可提高锋利度,ni包石墨粉末与胎体粉末中的cu可以无限互溶,而cu和sn、zn的互溶性也很好,整个胎体在烧结时个元素可以相互融合,提高胎体对金刚石的包镶强度,进而提高锯片的耐磨性和锋利度;石墨在烧结过程中可以脱氧,可为胎体粉末高温合金化提供一个还原环境,在刀头切割过程起润滑作用,降低噪音的作用。

[0052]

本发明在步骤(1)中,fe-cu-sn-p合金粉末中各组分及重量百分比:p 2%,sn 3%,cu 18%,fe 77%;cu-zn合金粉末中各组分及重量百分比:cu 80%,zn 20%;ni包石墨粉末中各组分及重量百分比: ni 10-15%,c 85-90%;cu-sn-zn-pb合金粉末中各组分及重量百分比:pb 3%,zn 6%,sn 6%,cu 84%;胎体粉末中的低熔点元素sn、zn 均以合金形态加入,在烧结时,烧结时合金化更加充分,可有效控制焊接对熔点的成分的汽化,对提升焊接电流;可以放宽对焊材的要求,可采用含银量低或无含银量的焊材进行焊接,降低焊接费用,从而降低生产成本。

[0053]

本发明在步骤(2)中,所述金刚石颗粒是采用表面镀钛且粒度范围在20/25-100/120目的金刚石,用二分器充分混合,再加入3

‰

的石蜡加入金刚石中,手拌1-3分钟。

[0054]

本发明在步骤(6)中,焊接材料采用12%的银焊片或采用无银焊片。

[0055]

本发明的fe-cu-sn-p合金粉末的粒度小于或等于800目,氧含量在1500-2500ppm。

[0056]

本发明的ni包石墨粉末的粒度小于或等于500目,氧含量 1000-1500ppm。

[0057]

本发明的ni包石墨粉末是采用包覆生产工艺,ni均匀分布在球状石墨颗粒的表面。

[0058]

实施例一

[0059]

一种大理石锯片的制作方法,步骤如下:

[0060]

(1)、预先制备fe-cu-sn-p合金粉末,cu-zn合金粉末,ni包石墨粉末,cu-sn-zn-pb合金粉末;其中fe-cu-sn-p合金粉末中各组分及重量百分比:p 2%,sn 3%,cu 18%,fe 77%;cu-zn合金粉末中各组分及重量百分比:cu 80%,zn 20%;ni包石墨粉末中各组分及重量百分比:ni 10-15%,c 85-90%;cu-sn-zn-pb合金粉末中各组分及重量百分比:pb 3%,zn 6%,sn 6%,cu 84%;

[0061]

(2)将大理石刀头的胎体粉末的各组分按比例称好,并用三维混料机搅拌45-90分钟;其中胎体粉末的各组分及重量百分比如下: fe-cu-sn-p合金粉末35%,cu-zn合金粉末20%,ni包石墨粉末2%, cu-sn-zn-pb合金粉末43%;

[0062]

(3)、采用70/80含量50%、80/100含量50%镀钛金刚石,用二分器充分混合,再加

入3

‰

的石蜡加入金刚石中,手拌1-3分钟;

[0063]

(4)、按重量比将胎体粉末96%和金刚石颗粒4%混合,在混料机中混合30-60分钟,得到胎体和金刚石颗粒的混合料;

[0064]

(5)、在冷压机中,将混合料压成刀头坯体,冷压压力为 600-1000kg/cm2;

[0065]

(6)、将胚体装入多层石墨模具中,进行烧结,烧结温度 780-850℃,烧结保温时间1-2分钟;

[0066]

(7)、烧结好的金刚石刀头进行外观处理;

[0067]

(8)、在全自动焊接架上进行焊接成锯片,采用无银焊料进行焊接,焊接时间5-10s,焊接检验强度360mpa;

[0068]

(9)、锯片进行开刃、刮边、抛光、泡油处理。

[0069]

实施例二

[0070]

一种大理石锯片的制作方法,步骤如下:

[0071]

(1)、预先制备fe-cu-sn-p合金粉末,cu-zn合金粉末,ni包石墨粉末,cu-sn-zn-pb合金粉末;其中fe-cu-sn-p合金粉末中各组分及重量百分比:p 2%,sn 3%,cu 18%,fe 77%;cu-zn合金粉末中各组分及重量百分比:cu 80%,zn 20%;ni包石墨粉末中各组分及重量百分比:ni 10-15%,c 85-90%;cu-sn-zn-pb合金粉末中各组分及重量百分比:pb 3%,zn 6%,sn 6%,cu 84%;

[0072]

(2)、将大理石刀头的胎体粉末的各组分按比例称好,并用三维混料机搅拌45-90分钟;其中胎体粉末的各组分及重量百分比如下:fe-cu-sn-p合金粉末25%,cu-zn合金粉末25%,ni包石墨粉末 5%,cu-sn-zn-pb合金粉末45%;

[0073]

(3)、采用30/35含量60%、35/40含量40%镀铜金刚石,用二分器充分混合,再加入3

‰

的石蜡加入金刚石中,手拌1-3分钟;

[0074]

(4)、按重量比将胎体粉末92%和金刚石颗粒8%混合,在混料机中混合30-60分钟,得到胎体和金刚石颗粒的混合料;

[0075]

(5)、在冷压机中,将混合料压成刀头坯体,冷压压力为 600-1000kg/cm2;

[0076]

(6)、将胚体装入多层石墨模具中,进行烧结,烧结温度 780-850℃,烧结保温时间1-2分钟;

[0077]

(7)、烧结好的金刚石刀头进行外观处理;

[0078]

(8)、在全自动焊接架上进行焊接成锯片,采用含银15%银焊料进行焊接,焊接时间5-10s,焊接检验强度360mpa;

[0079]

(9)、锯片进行开刃、刮边、抛光、泡油处理。

[0080]

上述实施例并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1