一种从高铁高锡高铟浮选银精矿中提取银的方法与流程

1.本发明涉及一种从高铁高锡高铟浮选银精矿中提取银的方法,属于湿法冶金技术领域。

背景技术:

2.湿法炼锌的过程中,低酸浸出过程会产生大量的酸浸出渣,银基本上全部富集在酸浸渣里。目前锌冶炼行业大多采取选冶联合工艺对锌浸出渣中的银进行回收,也可以回收锌浸出渣里的铜,既增加了企业的经济效益,也减少了渣的排放量,保护了环境。锌浸出渣的浮选工艺具有成本低、投资低和污染少的优点,锌冶炼企业在进行资源化利用的同时也提高了企业竞争力。

3.为了响应国家政策,合理利用资源与保护环境,同时增加企业效益,有必要对一些复杂的银精矿类型,比如高铁高锡高铟浮选银精矿,找到更加合理和更加经济的工艺方案来冶炼得到银绵与铜绵,以期带来更加显著的经济效益。

4.目前,锌浸出渣浮选银精矿的回收方式主要分为两类,即间接法与直接法。其中,间接法主要是针对铅、铜冶炼的企业,把浮选银精矿以配料的形式填加到铅、铜精矿中,然后在阳极泥中回收银。直接法主要有氰化法、硫脲法、氯化法和焙烧

‑

浸出

‑

置换法。

5.上述方法各存在弊端,具体是:间接法对没有自己铅冶炼或者有铜冶炼的企业只能外售浮选银精矿,回收里面的锌成本很高;氰化法比较适用于浮选银精矿中含金高,对银的浸出率一般,同时氰化物有剧毒,所以使用会受到限制;硫脲法对于浮选银精矿中含有其它与硫脲反应杂质高的时候,会大大增加硫脲量。硫脲相比其他药剂价钱很贵,同时硫脲容易氧化,温度越高氧化越快,导致总体成本高。氯化法主要针对含铅、铜高的浮选银精矿。焙烧

‑

浸出

‑

置换法它的工艺流程长,而且过滤次数比较多,并且固体与液体的分离较差,效率低下。

6.鉴于此,有必要提供一种从高铁高锡高铟浮选银精矿中提取银的方法,以解决现有技术的不足。

技术实现要素:

7.本发明的目的是弥补现有技术的不足,提供一种从高铁高锡高铟浮选银精矿中提取银的方法。本发明可以从高铁高锡高铟浮选银精矿中,高效提取得到银绵与铜绵,经济效益显著,且提取方法简单,操作容易,成本低廉,市场前景广阔,适合规模化推广应用。

8.本发明解决上述技术问题的技术方案如下:一种从高铁高锡高铟浮选银精矿中提取银的方法,包括如下步骤:

9.步骤1:预处理

10.取高铁高锡高铟浮选银精矿、锌电解废液和双氧水,所述锌电解废液与所述高铁高锡高铟浮选银精矿的液固比为(6

‑

10)l:1kg,所述锌电解废液与所述双氧水的体积比为(25

‑

40):1,三者反应,得到预处理液和预处理渣,其中预处理液返回锌系统的浸出工段;

11.步骤2:硫脲浸出

12.在步骤1得到的预处理渣中加入步骤3得到的循环剂,所述循环剂和所述预处理渣的液固比为(5

‑

7)l:1kg,调节ph值为1.0

‑

2.5,进行浸出反应,得到硫脲浸出液与硫脲浸出渣,其中硫脲浸出渣返回回转窑;

13.步骤3:置换

14.将步骤2得到的硫脲浸出液,经锌粉置换,得到银绵、铜绵和置换后液,在置换后液中加入硫脲,所述硫脲与置换后液的固液比为(29

‑

33)g:1l,得到循环剂,将循环剂返回步骤2,银绵与铜绵外售。

15.本发明的原理是:

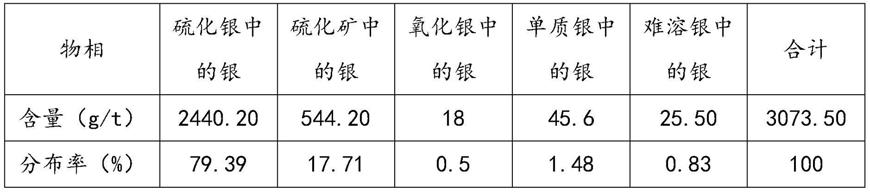

16.本发明的步骤1中,高铁高锡高铟浮选银精矿是一种复杂的银精矿,含有zns、zno、znso4、znfe2o4、zn2sio4、fe2o3、fes、ags和ag等。其中银物相分析结果见表1,锌物相分析结果见表2。

17.表1银物相分析结果

[0018][0019]

表2锌物相分析结果

[0020][0021]

高铁高锡高铟浮选银精矿经过锌电解废液与双氧水的预处理,产生预处理液和预处理渣。锌电解废液是一种特殊溶液,除高酸外,还含有氧化性的高价锰,同时还含有氟氯离子等,用来做预处理可以起到综合效应,同时搭配少量不增加任何杂质的强氧化性的双氧水,又进一步起到加强综合效应。

[0022]

步骤1涉及到的化学反应如下:

[0023]

2zns+h2o2+2h2so4=2znso4+2h2o+2s;

[0024]

2fes+3h2o2+4h2so4=4fe2(so4)3+6h2o+6s;

[0025]

zns+fe2(so4)3=znso4+2s;

[0026]

znfe2o4+4h2so4=znso4+fe2(so4)3+4h2o;

[0027]

zno+h2so4=znso4+h2o。

[0028]

相比现有技术用硫酸配制的低酸(始酸小于100g/l)预处理方法,经过本发明步骤1的预处理,一是更容易并且更多使高铁高锡高铟浮选银精矿中的铜、锡、铟、铁和锌进入到预处理液中,再返回锌系统的浸出工段回收;二是使高铁高锡高铟浮选银精矿中的银更多地富集在预处理渣中;三是使原矿物晶格结构被更大限度破坏;四是预处理渣由于晶格结构被更大限度破坏,更容易与硫脲反应,因而反应温度更低,可减少硫脲的氧化,大量减少

了硫脲的消耗,也大大减少了锌粉置换得到银绵与铜绵中的杂质;五是不增加锌系统的体积;六是预处理反应以后,固液分离效果更好,成本更低。

[0029]

本发明的步骤2中,预处理渣用硫脲浸出,得到硫脲浸出液与硫脲浸出渣。

[0030]

步骤2涉及到的化学反应如下:

[0031]

ag+3cn2h4+fe

3+

=[ag(cn2h4)3]

+

+fe

2+

;

[0032]

ag2s+2h

+

+6cn2h4=[ag(cn2h4)3]

+

+h2s;

[0033]

ag2s+2fe

3+

+6cn2h4=[ag(cn2h4)3]

+

+2fe

2+

+s。

[0034]

本发明的步骤3中,硫脲浸出液经锌粉置换沉银铜,得到的银绵与铜绵外售。

[0035]

本发明的从高铁高锡高铟浮选银精矿中提取银的有益效果是:

[0036]

1、本发明采用锌电解废液与双氧水,对高铁高锡高铟浮选银精矿进行预处理,一是更容易并且更多使高铁高锡高铟浮选银精矿中的铜、锡、铟、铁和锌进入到预处理液中,再返回锌系统的浸出工段回收;二是使高铁高锡高铟浮选银精矿中的银更多地富集在预处理渣中;三是使原矿物晶格结构被更大限度破坏;四是预处理渣由于晶格结构被更大限度破坏,更容易与硫脲反应,因而反应温度更低,可减少硫脲的氧化,大量减少了硫脲的消耗,也大大减少了锌粉置换得到银绵与铜绵中的杂质;五是不增加锌系统的体积;六是固液分离效果更好,成本更低。

[0037]

2、本发明可以从高铁高锡高铟浮选银精矿中,高效提取得到银绵与铜绵,经济效益显著,且提取方法简单,操作容易,成本低廉,市场前景广阔,适合规模化推广应用。

[0038]

在上述技术方案的基础上,本发明还可以做如下改进。

[0039]

进一步,步骤1中,所述高铁高锡高铟浮选银精矿含有如下质量百分数的成分:zn 28%

‑

31%、cu 2%

‑

3%、ag 0.29%

‑

0.34%、fe 19%

‑

22%、as 0.2%

‑

0.3%、in 0.04%

‑

0.06%、pb 0.5%

‑

0.7%、s 24%

‑

26%、sn 0.15%

‑

0.25%、o 23%

‑

25%、si和ca二者之和<2.5%。

[0040]

采用上述进一步的有益效果是:上述浮选银精矿中,铁、锡和铟的含量高,是一种复杂的银精矿。

[0041]

进一步,步骤1中,所述锌电解废液的始酸为150g/l

‑

200g/l,锰离子浓度为3.5g/l

‑

6g/l,氟离子浓度为20mg/l

‑

100mg/l,氯离子浓度为100mg/l

‑

500mg/l。

[0042]

采用上述进一步的有益效果是:锌电解废液来源于锌系统。锌电解废液是一种特殊溶液,除高酸外,还含有氧化性的高价锰,同时还含有氟氯离子等,用来做预处理可以起到综合效应。

[0043]

进一步,步骤1中,所述双氧水的质量分数为20%

‑

30%,以30min的时间间隔分3次加入。

[0044]

采用上述进一步的有益效果是:采用少量强氧化性的双氧水,配合锌电解废液,进一步增强预处理效果,同时不像其它的强氧化剂额外带入杂质,价格也相对便宜。

[0045]

进一步,步骤1中,所述反应的温度为75℃

‑

85℃,时间为90min

‑

150min。

[0046]

进一步,步骤2中,所述调节ph值采用浓硫酸。

[0047]

进一步,步骤2中,所述浸出反应的温度为35℃

‑

45℃,时间为3.5h

‑

5h。

具体实施方式

[0048]

以下结合具体实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0049]

实施例1

[0050]

本实施例的从高铁高锡高铟浮选银精矿中提取银的方法,包括如下步骤:

[0051]

步骤1:预处理

[0052]

取高铁高锡高铟浮选银精矿、锌电解废液和双氧水,所述高铁高锡高铟浮选银精矿成分含量如表1所示。所述锌电解废液的始酸为150g/l,锰离子浓度为4g/l,氟离子浓度为20mg/l,氯离子浓度为100mg/l。所述锌电解废液与所述高铁高锡高铟浮选银精矿的液固比为6l:1kg,所述锌电解废液与所述双氧水的体积比为40:1,所述双氧水的质量分数为25%,以30min的时间间隔分3次加入,三者于80℃反应120min,得到预处理液和预处理渣,其中预处理液返回锌系统的浸出工段。

[0053]

步骤2:硫脲浸出

[0054]

在步骤1得到的预处理渣中加入步骤3得到的循环剂,所述循环剂和所述预处理渣的液固比为6l:1kg,用浓硫酸调节ph值为2,进行于温度为40℃,进行浸出反应4h,得到硫脲浸出液与硫脲浸出渣,其中硫脲浸出渣返回回转窑。

[0055]

步骤3:置换

[0056]

将步骤2得到的硫脲浸出液,经锌粉置换,得到银绵、铜绵和置换后液,在置换后液中加入硫脲,所述硫脲与置换后液的固液比为29g:1l,即置换后液中硫脲的浓度为29g/l,得到循环剂,将循环剂返回步骤2,银绵与铜绵外售。

[0057]

将步骤1得到的预处理渣的成分和浸出率进行检测,如表1所示。

[0058]

表1

[0059][0060]

预处理浸出率=[1

‑

(银精矿中的元素含量

‑

预处理渣中的元素含量)/银精矿中的元素含量]

×

100%

[0061]

对步骤1得到的预处理液与预处理渣进行检测,预处理液体中银的浸出率为0.645%,几乎可以不计。

[0062]

对步骤2得到的硫脲浸出液与硫脲浸出渣进行检测,如表2所示。

[0063]

表2

[0064][0065]

硫脲浸出率=[1

‑

(预处理渣中的元素含量

‑

硫脲渣中的元素含量)/预处理渣中的元素含量]

×

100%

[0066]

对步骤2得到的硫脲浸出液与硫脲浸出渣进行检测,硫脲液体中银的浸出率为91.5%。

[0067]

实施例2

[0068]

本实施例的从高铁高锡高铟浮选银精矿中提取银的方法,包括如下步骤:

[0069]

步骤1:预处理

[0070]

取高铁高锡高铟浮选银精矿、锌电解废液和双氧水,所述高铁高锡高铟浮选银精矿成分含量如表3所示。所述锌电解废液的始酸为175g/l,锰离子浓度为5g/l,氟离子浓度为60mg/l,氯离子浓度为300mg/l。所述锌电解废液与所述高铁高锡高铟浮选银精矿的液固比为6l:1kg,所述锌电解废液与所述双氧水的体积比为40:1,所述双氧水的质量分数为20%,以30min的时间间隔分3次加入,三者于75℃反应150min,得到预处理液和预处理渣,其中预处理液返回锌系统的浸出工段。

[0071]

步骤2:硫脲浸出

[0072]

在步骤1得到的预处理渣中加入步骤3得到的循环剂,所述循环剂和所述预处理渣的液固比为5l:1kg,用浓硫酸调节ph值为1.0,进行于温度为35℃,进行浸出反应5h,得到硫脲浸出液与硫脲浸出渣,其中硫脲浸出渣返回回转窑。

[0073]

步骤3:置换

[0074]

将步骤2得到的硫脲浸出液,经锌粉置换,得到银绵、铜绵和置换后液,在置换后液

中加入硫脲,所述硫脲与置换后液的固液比为31g:1l,即置换后液中硫脲的浓度为31g/l,得到循环剂,将循环剂返回步骤2,银绵与铜绵外售。

[0075]

将步骤1得到的预处理渣的成分和浸出率进行检测,如表3所示。

[0076]

表3

[0077][0078]

预处理浸出率=[1

‑

(银精矿中的元素含量

‑

预处理渣中的元素含量)/银精矿中的元素含量]

×

100%

[0079]

对步骤1得到的预处理液与预处理渣进行检测,预处理液体中银的浸出率为0.564%,几乎可以不计。

[0080]

对步骤2得到的硫脲浸出液与硫脲浸出渣进行检测,如表4所示。

[0081]

表4

[0082][0083]

硫脲浸出率=[1

‑

(预处理渣中的元素含量

‑

硫脲渣中的元素含量)/预处理渣中的元素含量]

×

100%

[0084]

对步骤2得到的硫脲浸出液与硫脲浸出渣进行检测,硫脲液体中银的浸出率为91.86%。

[0085]

实施例3

[0086]

本实施例的从高铁高锡高铟浮选银精矿中提取银的方法,包括如下步骤:

[0087]

步骤1:预处理

[0088]

取高铁高锡高铟浮选银精矿、锌电解废液和双氧水,所述高铁高锡高铟浮选银精矿成分含量如表5所示。所述锌电解废液的始酸为200g/l,锰离子浓度为6g/l,氟离子浓度为100mg/l,氯离子浓度为500mg/l。所述锌电解废液与所述高铁高锡高铟浮选银精矿的液固比为6l:1kg,所述锌电解废液与所述双氧水的体积比为40:1,所述双氧水的质量分数为30%,以30min的时间间隔分3次加入,三者于85℃反应90min,得到预处理液和预处理渣,其中预处理液返回锌系统的浸出工段。

[0089]

步骤2:硫脲浸出

[0090]

在步骤1得到的预处理渣中加入步骤3得到的循环剂,所述循环剂和所述预处理渣的液固比为7l:1kg,用浓硫酸调节ph值为2.5,进行于温度为45℃,进行浸出反应3.5h,得到硫脲浸出液与硫脲浸出渣,其中硫脲浸出渣返回回转窑。

[0091]

步骤3:置换

[0092]

将步骤2得到的硫脲浸出液,经锌粉置换,得到银绵、铜绵和置换后液,在置换后液

中加入硫脲,所述硫脲与置换后液的固液比为33g:1l,即置换后液中硫脲的浓度为33g/l,得到循环剂,将循环剂返回步骤2,银绵与铜绵外售。

[0093]

将步骤1得到的预处理渣的成分和浸出率进行检测,如表5所示。

[0094]

表5

[0095][0096]

预处理浸出率=[1

‑

(银精矿中的元素含量

‑

预处理渣中的元素含量)/银精矿中的元素含量]

×

100%

[0097]

对步骤1得到的预处理液与预处理渣进行检测,预处理液体中银的浸出率为0.927%,几乎可以不计。

[0098]

对步骤2得到的硫脲浸出液与硫脲浸出渣进行检测,如表6所示。

[0099]

表6

[0100][0101]

硫脲浸出率=[1

‑

(预处理渣中的元素含量

‑

硫脲渣中的元素含量)/预处理渣中的元素含量]

×

100%

[0102]

对步骤2得到的硫脲浸出液与硫脲浸出渣进行检测,硫脲液体中银的浸出率为92.16%。

[0103]

对比例1

[0104]

跟实施例1不同的是,对比例1没有步骤1预处理和步骤3置换,即只有步骤2的硫脲浸出。具体是:

[0105]

用硫脲浸出高铁高锡高铟浮选银精矿,硫脲浓度为29g/l,浓硫酸调节ph值为1.5,于温度为35℃,进行浸出反应3.5h,得到硫脲浸出液与硫脲浸出渣,其中硫脲浸出渣返回回转窑。

[0106]

对硫脲浸出液与硫脲浸出渣进行检测,银的浸出率为8%

‑

15%,严重低于实施例1中银的浸出率,所以对比例1的方法不可取。

[0107]

对比例2

[0108]

跟实施例1不同的是,对比例2的步骤1中,没有采用锌电解废液,而是采用浓度为100g/l的浓硫酸,其余均相同。将步骤1得到的预处理渣的成分和浸出率进行检测,如表7所示,同等过滤条件下时间大约增加了45min,固液分离效果很差。

[0109]

表7

[0110][0111]

预处理浸出率=[1

‑

(银精矿中的元素含量

‑

预处理渣中的元素含量)/银精矿中的元素含量]

×

100%

[0112]

对步骤1得到的预处理液与预处理渣进行检测,预处理液体中银的浸出率为0.39%,几乎可以不计。

[0113]

对步骤2得到的硫脲浸出液与硫脲浸出渣进行检测,如表8所示。

[0114]

表8

[0115][0116]

硫脲浸出率=[1

‑

(预处理渣中的元素含量

‑

硫脲渣中的元素含量)/预处理渣中的元素含量]

×

100%

[0117]

对步骤2得到的硫脲浸出液与硫脲浸出渣进行检测,硫脲液体中银的浸出率为52.62%,也明显低于实施例1中银的浸出率,所以对比例2的方法不可取。

[0118]

对比例3

[0119]

跟实施例1不同的是,对比例3的步骤1中,没有采用锌电解废液,而是采用浓度为150g/l的浓硫酸,其余均相同。将步骤1得到的预处理渣的成分和浸出率进行检测,如表9所示。

[0120]

表9

[0121][0122]

预处理浸出率=[1

‑

(银精矿中的元素含量

‑

预处理渣中的元素含量)/银精矿中的元素含量]

×

100%

[0123]

对步骤1得到的预处理液与预处理渣进行检测,预处理液体中银的浸出率为0.564%,几乎可以不计。

[0124]

对步骤2得到的硫脲浸出液与硫脲浸出渣进行检测,如表10所示。

[0125]

表10

[0126][0127]

硫脲浸出率=[1

‑

(预处理渣中的元素含量

‑

硫脲渣中的元素含量)/预处理渣中的元素含量]

×

100%

[0128]

对步骤2得到的硫脲浸出液与硫脲浸出渣进行检测,硫脲液体中银的浸出率为84.35%,也略低于实施例1中银的浸出率。。

[0129]

由对比例1

‑

对比例3可知,本发明采用锌电解废液与双氧水,对高铁高锡高铟浮选银精矿进行预处理,一是更容易并且更多使高铁高锡高铟浮选银精矿中的铜、锡、铟、铁和锌进入到预处理液中,再返回锌系统的浸出工段回收;二是使高铁高锡高铟浮选银精矿中的银更多地富集在预处理渣中;三是使原矿物晶格结构被更大限度破坏;四是预处理渣由于晶格结构被更大限度破坏,更容易与硫脲反应,因而反应温度更低,可减少硫脲的氧化,大量减少了硫脲的消耗,也大大减少了锌粉置换得到银绵与铜绵中的杂质;五是不增加锌系统的体积;六是固液分离效果更好,成本更低。

[0130]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1