一种石油钻杆用除锈设备的制作方法

1.本发明涉及除锈设备技术领域,尤其涉及一种石油钻杆用除锈设备。

背景技术:

2.在石油钻探领域,石油钻杆在使用后,钻杆表面会形成污垢层和铁锈层,在设备维护中,需要清除石油钻杆表面的污垢层和铁锈层。中国专利公开号为cn104786123b的专利公开了一种高强度石油钻杆除锈机,包括套设在石油钻杆外径上的环形转板,环形转板内表面开设有环腔;还包括围绕环形转板中心均匀设置在环腔中的夹持装置;还包括分别固定在环形转板上下表面上的喷洗装置、清洗装置。设置在环形转板上表面的喷洗装置能够将除锈剂均匀喷射在石油钻杆上,随后设置在环形转板下表面的清洗装置将对石油钻杆进行清洗。

3.但是,上述技术方案存在如下问题:

4.一、除锈剂包含多种组分,上述技术方案直接取用除锈剂,并通过推杆将除锈剂添加到壳体内,然后喷出至钻杆表面进行除锈。但是,对于取用的除锈剂,一般从静置的除锈剂容器内取用,随着静置时间的延长,除锈剂在容器内不同区域的浓度分布不均,导致喷出的除锈剂浓度不均,除锈效果不好,不能对钻杆进行有效除锈,对于钻杆上残留的锈迹,会加速钻杆再次生锈。

5.二、钻杆通过夹持装置进行夹持,并通过万向球来带动钻杆移动。但是,仅利用弹簧b的弹力来夹紧钻杆,周围不同位置的弹簧b对钻杆的压力不同,导致钻杆不能准确的被夹持在中间位置,使得从喷头中喷出的除锈剂不能均匀的作用于钻杆表面,不能对钻杆不同区域进行均匀的除锈处理。

技术实现要素:

6.本发明目的是针对背景技术中存在的问题,提出一种能对钻杆进行全面有效除锈的石油钻杆用除锈设备。

7.本发明的技术方案,一种石油钻杆用除锈设备,包括料桶、抽送管、泵、输送管、喷头、均料箱、支腿、分隔盘、出料摆动组件、转动座、出料管和底座;

8.底座上设置有用于装夹并输送钻杆的滚夹装置;均料箱设置在支腿上,料桶和支腿均设置在底座上;料桶、抽送管、泵、输送管和喷头依次连接,输送管贯穿均料箱顶部,分隔盘设置在均料箱内壁上,分隔盘将均料箱内部空间由上至下分隔为初混仓和次混仓,分隔盘上设置有通孔a和通孔b,分隔盘顶部转动设置有交替遮挡通孔a和通孔b的分流件,喷头偏心朝向分流件,出料摆动组件对称设置有两组,出料摆动组件包括摆动筒和均料筒,均料筒沿竖直方向并排设置有多个,均料筒上均布有多个出料孔,均料筒与摆动筒连通,摆动筒设置在转动座上,两个摆动筒与通孔a底部和通孔b底部之间均连通有柔性连通组件,转动座转动设置在次混仓底部,均料箱和出料管之间连接有排料管,排料管上设置有控制阀,出料管为环形管,出料管上呈环形均布有喷射孔。

9.优选的,滚夹装置包括固定环、转动盘、安装罩、固定架和滚夹机构,固定环、转动盘和安装罩同轴设置,固定环与安装罩连接,转动盘与安装罩转动连接,转动盘内侧包括有多个呈圆周状均匀分布的导向面,导向面沿与转动盘中心轴平行的一端至相对的另一端的方向至转动盘中心轴的距离逐渐减小,滚夹机构与固定环滑动连接并抵接在导向面上,滚夹机构共设置有多组,滚夹机构与导向面一一对应,安装罩设置在固定架上,固定架设置在底座上,固定架上设置有能够驱动转动盘往复摆动以使多组滚夹机构沿周向内聚以装夹钻杆或沿周向散开以释放钻杆的驱动机构;出料管与转动盘同轴设置。

10.优选的,导向面为弧形面或平面。

11.优选的,固定环位于转动盘和出料管之间,喷射孔沿出料管内侧至外侧的轴向逐渐向远离固定环方向倾斜;底座上设置有支架,支架上设置有挡罩和收集箱,挡罩为回转形结构,挡罩同轴设置在固定环外周侧,挡罩包括圆筒部和圆环部,圆筒部内径沿由固定环至出料管方向逐渐增大,圆环部外端与圆筒部最大内径所在端连接,圆筒部最大内径所在端底部和收集箱顶部之间连通有导流管。

12.优选的,驱动机构包括电机、蜗杆、蜗轮、齿轮、转动轴和齿圈,电机设置在固定架上,电机与蜗杆驱动连接,蜗杆转动设置在固定架上,蜗杆与蜗轮啮合连接,蜗轮和齿轮同轴设置在转动轴上,转动轴转动设置在安装罩上,齿轮与齿圈啮合连接,齿圈设置在转动盘外周面上。

13.优选的,滚夹机构包括滚夹轮、连接架、滑动杆、连接板、滚轮和弹性件,滚夹轮转动设置在连接架上,滚夹轮为回转形结构,滚夹轮轴向与固定环轴向垂直,滚夹轮外周面沿轴向两端至中部逐渐内凹,连接架、滑动杆、连接板和滚轮依次连接,连接架上设置有用于驱动滚夹轮转动的动力机构,滑动杆贯穿固定环并与固定环滑动连接,滚轮抵接在导向面上,弹性件为压缩弹簧,弹性件套设在滑动杆外周侧,弹性件两端分别与连接板和固定环连接。

14.优选的,通孔a绕分隔盘均匀设置有两个,通孔b绕分隔盘均匀设置有两个;分流件包括连接柱部、挡板部、扇叶组a和扇叶组b,连接柱部与分隔盘顶部转动连接,挡板部为扇形板,挡板部、扇叶组a和扇叶组b均绕连接柱部均匀设置有两组,挡板部底面与分隔盘顶面接触,两组扇叶组a和两组扇叶组b交错设置,扇叶组a包括在扇形区域内均匀分布的多个扇叶a,扇叶组b包括在扇形区域内均匀分布的多个扇叶b,扇叶a水平方向一端与连接柱部连接,扇叶a沿远离连接柱部方向逐渐向分流件转动方向的前侧弯曲,扇叶b水平方向一端与连接柱部连接,扇叶b沿远离连接柱部方向逐渐向分流件转动方向的后侧弯曲,扇叶b底端与挡板部顶面连接,挡板部和多个扇叶b之间形成受冲空间;喷头由上至下逐渐向分流件转动方向的前侧倾斜,喷头循环朝向挡板部、扇叶组a和扇叶组b。

15.优选的,柔性连通组件包括连接管、三通管和弹簧管,连接管共设置有两个,弹簧管和两个连接管分别与三通管的三端连接,弹簧管远离三通管的一端与摆动筒连通,一组柔性连通组件中的两个连接管远离三通管的一端与两个通孔a连通,另一组柔性连通组件中的两个连接管远离三通管的一端与两个通孔b连通。

16.优选的,均料筒为三棱柱形筒状结构,均料筒的一个侧面竖直设置,多个出料孔均布在均料筒的其余两个侧面上,且出料孔轴向分别朝向倾斜向上方向和倾斜向下方向。

17.上述石油钻杆用除锈设备的使用方法包括如下步骤:

18.s1、通过滚夹装置装夹钻杆;

19.s2、启动泵,泵将料桶内的除锈剂通过抽送管和输送管输送至喷头,并从喷头喷射到初混仓内的分流件上,分流件在冲击力作用下沿同一转动方向持续转动,并交替遮挡通孔a和通孔b,使得除锈剂能交替通过通孔b和通孔a分别流向两组柔性连通组件,从而分别流向两组出料摆动组件中的摆动筒内,并通过均料筒上的出料孔喷出至次混仓,将均料箱内填满除锈剂,此时开启控制阀;对于出料摆动组件,在除锈剂从出料孔喷出时的偏心力作用下,两组出料摆动组件会交替摆动,以对次混仓内的除锈剂进行混匀处理,并将均料箱内的除锈剂通过排料管输送至出料管,最终从喷射孔喷向钻杆外周面进行除锈处理;

20.s3、通过滚夹装置输送钻杆,使得从喷射孔喷出的除锈剂能对钻杆沿轴向的不同区域进行除锈处理,完成第一阶段的除锈过程;

21.s4、通过滚夹装置释放钻杆,将钻杆换向并重新装夹和输送;

22.s5、对钻杆再次进行除锈处理,完成第二阶段的除锈过程;

23.s6、通过滚夹装置释放彻底除锈完毕的钻杆,并取下钻杆。

24.与现有技术相比,本发明具有如下有益的技术效果:

25.本发明仅利用一个泵的动力即能实现对除锈剂的输送、混匀和喷出的过程,喷射至钻杆上的除锈剂的浓度均匀,钻杆不同区域均能得到有效的除锈,实现了对钻杆进行全面有效除锈的目的,保障了除锈质量。

26.本发明中的滚夹装置能准确的将钻杆装夹在中间位置,还能稳定准确的对钻杆进行输送,使得从喷射孔喷出的除锈剂能均匀的作用于钻杆表面,能对钻杆不同区域进行均匀的除锈处理。

附图说明

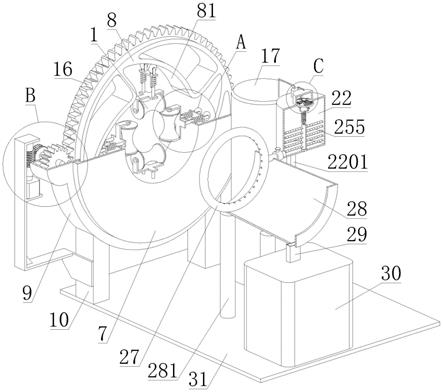

27.图1为本发明实施例的结构示意图;

28.图2为本发明实施例的结构剖视图;

29.图3为图2中a处的结构放大图;

30.图4为图2中b处的结构放大图;

31.图5为图2中c处的结构放大图;

32.图6为本发明实施例中均料箱处的结构的爆炸图。

33.附图标记:1、滚夹轮;2、连接架;3、滑动杆;4、连接板;5、滚轮;6、弹性件;7、固定环;8、转动盘;81、导向面;9、安装罩;10、固定架;11、电机;12、蜗杆;13、蜗轮;14、齿轮;15、转动轴;16、齿圈;17、料桶;18、抽送管;19、泵;20、输送管;21、喷头;22、均料箱;221、初混仓;222、次混仓;2201、支腿;23、分隔盘;231、通孔a;232、通孔b;24、分流件;241、连接柱部;242、挡板部;243、扇叶a;244、扇叶b;251、连接管;252、三通管;253、弹簧管;254、摆动筒;255、均料筒;2551、出料孔;26、转动座;27、出料管;28、挡罩;281、支架;29、导流管;30、收集箱;31、底座。

具体实施方式

34.实施例一

35.如图1

‑

2和图5

‑

6所示,本发明提出的一种石油钻杆用除锈设备,包括料桶17、抽送

管18、泵19、输送管20、喷头21、均料箱22、支腿2201、分隔盘23、出料摆动组件、转动座26、出料管27和底座31;

36.底座31上设置有用于装夹并输送钻杆的滚夹装置;均料箱22设置在支腿2201上,料桶17和支腿2201均设置在底座31上;料桶17、抽送管18、泵19、输送管20和喷头21依次连接,输送管20贯穿均料箱22顶部,泵19将料桶17内的除锈剂通过抽送管18和输送管20输送至喷头21,将均料箱22内填满除锈剂,分隔盘23设置在均料箱22内壁上,分隔盘23将均料箱22内部空间由上至下分隔为初混仓221和次混仓222,分隔盘23上设置有通孔a231和通孔b232,分隔盘23顶部转动设置有交替遮挡通孔a231和通孔b232的分流件24,喷头21偏心朝向分流件24,一方面,喷头21喷出的除锈剂能加速初混仓221内除锈剂的流动,对除锈剂进行初步混匀处理,另一方面,喷头21能通过喷出的除锈剂来喷动分流件24转动,分流件24在持续转动过程中交替遮挡通孔a231和通孔b232,从而能交替通过通孔a231和通孔b232来向下输送除锈剂。

37.出料摆动组件对称设置有两组,出料摆动组件包括摆动筒254和均料筒255,均料筒255沿竖直方向并排设置有多个,均料筒255上均布有多个出料孔2551,均料筒255与摆动筒254连通,摆动筒254设置在转动座26上,两个摆动筒254与通孔a231底部和通孔b232底部之间均连通有柔性连通组件,通孔a231和通孔b232通过柔性连通组件将除锈剂输送至出料摆动组件,并从出料孔2551将除锈剂喷出至次混仓222内,一方面能利用喷射出的除锈剂来加速次混仓222内的除锈剂的流通,另一方面能利用偏心力来实现出料摆动组件的向后转动,因为除锈剂交替被输送至两组出料摆动组件中,两组出料摆动组件对称设置,则两组出料摆动组件能交替往复摆动,能利用均料筒255对次混仓222内不同区域的除锈剂进行搅拌混合处理,经过对除锈剂的多重混匀处理,能使被喷出的除锈剂的浓度均匀,除锈效果好,转动座26转动设置在次混仓222底部,能保证出料摆动组件的正常往复摆动,均料箱22和出料管27之间连接有排料管,排料管上设置有控制阀,出料管27为环形管,出料管27上呈环形均布有喷射孔。除锈剂能通过喷射孔喷出至内侧的钻杆表面,对钻杆进行除锈处理。本实施例仅利用一个泵19的动力即能实现对除锈剂的输送、混匀和喷出的过程,钻杆不同区域均能得到有效的除锈,实现了对钻杆进行有效除锈的目的,保障了除锈质量。

38.通孔a231绕分隔盘23均匀设置有两个,通孔b232绕分隔盘23均匀设置有两个;分流件24包括连接柱部241、挡板部242、扇叶组a和扇叶组b,连接柱部241与分隔盘23顶部转动连接,挡板部242为扇形板,挡板部242、扇叶组a和扇叶组b均绕连接柱部241均匀设置有两组,挡板部242底面与分隔盘23顶面接触,两组扇叶组a和两组扇叶组b交错设置,能均匀的接收喷头21将除锈剂喷射到分流件24上的冲击力,扇叶组a包括在扇形区域内均匀分布的多个扇叶a243,扇叶组b包括在扇形区域内均匀分布的多个扇叶b244,扇叶a243水平方向一端与连接柱部241连接,扇叶a243沿远离连接柱部241方向逐渐向分流件24转动方向的前侧弯曲,扇叶b244水平方向一端与连接柱部241连接,扇叶b244沿远离连接柱部241方向逐渐向分流件24转动方向的后侧弯曲,扇叶b244底端与挡板部242顶面连接,挡板部242和多个扇叶b244之间形成受冲空间;喷头21由上至下逐渐向分流件24转动方向的前侧倾斜,喷头21循环朝向挡板部242、扇叶组a和扇叶组b,当喷头21向扇叶组a喷射除锈剂时,会喷射到扇叶a243转动方向的后侧表面上,向扇叶a243施加向前转动的力,随着分流件24的转动,喷头21将除锈剂喷向挡板部242和扇叶组b处,除锈剂被喷射至受冲空间内,并推动分流件24

继续向前转动,实现了分流件24沿同一方向持续转动的目的。扇叶b244转动方向的前侧表面用于对喷头21喷射的除锈剂进行导流,使除锈剂顺畅的冲击到受冲空间内。扇叶b244转动方向的后侧表面用于对喷头21喷射的除锈剂进行阻挡,承接喷射时的冲击力,实现分流件24的转动,以交替遮挡通孔a231和通孔b232,当通孔a231被遮挡时,通孔b232不被遮挡,当通孔b232被遮挡时,通孔a231不被遮挡。

39.柔性连通组件包括连接管251、三通管252和弹簧管253,连接管251和弹簧管253均为软管,会在输送除锈剂的过程中发生扭转,保障输送过程的顺利进行,连接管251共设置有两个,弹簧管253和两个连接管251分别与三通管252的三端连接,弹簧管253远离三通管252的一端与摆动筒254连通,一组柔性连通组件中的两个连接管251远离三通管252的一端与两个通孔a231连通,另一组柔性连通组件中的两个连接管251远离三通管252的一端与两个通孔b232连通。利用两组柔性连通组件能均衡的通过两个通孔a231和两个通孔b232来输送除锈剂。

40.均料筒255为三棱柱形筒状结构,均料筒255的一个侧面竖直设置,多个出料孔2551均布在均料筒255的其余两个侧面上,且出料孔2551轴向分别朝向倾斜向上方向和倾斜向下方向,除锈剂分别沿倾斜向上方向和倾斜向下方向被喷出,能加速次混仓222内不同区域的除锈剂的流通速度,提高对除锈剂的混匀效果。

41.实施例二

42.如图2

‑

4所示,本发明提出的一种石油钻杆用除锈设备,相较于实施例一,本实施例中,滚夹装置包括固定环7、转动盘8、安装罩9、固定架10和滚夹机构,固定环7、转动盘8和安装罩9同轴设置,固定环7与安装罩9连接,转动盘8与安装罩9转动连接,转动盘8内侧包括有多个呈圆周状均匀分布的导向面81,导向面81为弧形面或平面,导向面81沿与转动盘8中心轴平行的一端至相对的另一端的方向至转动盘8中心轴的距离逐渐减小,滚夹机构与固定环7滑动连接并抵接在导向面81上,滚夹机构共设置有多组,滚夹机构与导向面81一一对应,安装罩9设置在固定架10上,固定架10设置在底座31上,固定架10上设置有能够驱动转动盘8往复摆动以使多组滚夹机构沿周向内聚以装夹钻杆或沿周向散开以释放钻杆的驱动机构,保证了装夹钻杆的位置准确性;出料管27与转动盘8同轴设置,钻杆穿过出料管27,能均匀的接收从喷射孔喷出的除锈剂,除锈剂对钻杆各处的除锈效果均衡全面。

43.驱动机构包括电机11、蜗杆12、蜗轮13、齿轮14、转动轴15和齿圈16,电机11设置在固定架10上,电机11与蜗杆12驱动连接,蜗杆12转动设置在固定架10上,蜗杆12与蜗轮13啮合连接,蜗轮13和齿轮14同轴设置在转动轴15上,转动轴15转动设置在安装罩9上,齿轮14与齿圈16啮合连接,齿圈16设置在转动盘8外周面上。电机11驱动蜗杆12转动,蜗杆12带动蜗轮13转动,蜗轮13通过转动轴15带动齿轮14转动,齿轮14带动齿圈16转动,齿圈16带动转动盘8转动,因为蜗杆12与蜗轮13啮合连接的自锁性,在调节完转动盘8的方位后,转动盘8能稳定的维持在调节后的方位,从而能利用滚夹机构稳定的装夹钻杆。

44.滚夹机构包括滚夹轮1、连接架2、滑动杆3、连接板4、滚轮5和弹性件6,滚夹轮1转动设置在连接架2上,滚夹轮1为回转形结构,滚夹轮1轴向与固定环7轴向垂直,滚夹轮1外周面沿轴向两端至中部逐渐内凹,一个滚夹轮1与钻杆的接触点有两个,能更稳定的装夹钻杆,连接架2、滑动杆3、连接板4和滚轮5依次连接,连接架2上设置有用于驱动滚夹轮1转动的动力机构,能驱动滚夹轮1转动,从而能带动装夹的钻杆移动,以利用从喷射孔喷出的除

锈剂来对钻杆进行充分的除锈处理,滑动杆3贯穿固定环7并与固定环7滑动连接,滚轮5抵接在导向面81上,弹性件6为压缩弹簧,弹性件6套设在滑动杆3外周侧,弹性件6两端分别与连接板4和固定环7连接,用于保证滚轮5始终抵接在导向面81上,滚轮5能在导向面81上滚动。

45.本实施例中,当转动盘8转动时,导向面81随之转动,因为导向面81不同区域至转动盘8中心轴的间距不同,滚轮5抵接在导向面81上,则随着导向面81方位的调节,滚轮5至转动盘8中心轴的间距会发生变化,从而使得滚夹轮1至转动盘8中心轴的间距发生变化,多组滚夹机构均向内移动时能用于装夹钻杆,均向外移动时能释放钻杆,能保障钻杆被准确的装夹在中心位置,钻杆外表面至出料管27上喷射孔的径向间距维持稳定,不同区域能均匀的接收除锈剂,得到均衡有效的除锈处理。

46.实施例三

47.如图1

‑

2所示,本发明提出的一种石油钻杆用除锈设备,相较于实施例二,本实施例中,固定环7位于转动盘8和出料管27之间,能对转动盘8进行遮挡,喷射孔沿出料管27内侧至外侧的轴向逐渐向远离固定环7方向倾斜;底座31上设置有支架281,支架281上设置有挡罩28和收集箱30,挡罩28为回转形结构,挡罩28同轴设置在固定环7外周侧,挡罩28包括圆筒部和圆环部,圆筒部内径沿由固定环7至出料管27方向逐渐增大,圆环部外端与圆筒部最大内径所在端连接,圆筒部最大内径所在端底部和收集箱30顶部之间连通有导流管29。

48.本实施例中,除锈剂从喷射孔喷出至钻杆表面,除锈剂和污物滑落至挡罩28内,在重力作用下沿着挡罩28内表面逐渐向导流管29方向流通,并通过导流管29下落至收集箱30内,实现对除锈剂和污物的收集,保障加工环境的卫生性。圆环部中能穿过钻杆,圆环部能对除锈剂和污物进行阻挡,使得除锈剂和污物顺畅的流通至导流管29处。

49.实施例四

50.对于实施例一的石油钻杆用除锈设备,其使用方法包括如下步骤:

51.s1、通过滚夹装置装夹钻杆;

52.s2、启动泵19,泵19将料桶17内的除锈剂通过抽送管18和输送管20输送至喷头21,并从喷头21喷射到初混仓221内的分流件24上,分流件24在冲击力作用下沿同一转动方向持续转动,并交替遮挡通孔a231和通孔b232,使得除锈剂能交替通过通孔b232和通孔a231分别流向两组柔性连通组件,从而分别流向两组出料摆动组件中的摆动筒254内,并通过均料筒255上的出料孔2551喷出至次混仓,将均料箱22内填满除锈剂,此时开启控制阀;对于出料摆动组件,在除锈剂从出料孔2551喷出时的偏心力作用下,两组出料摆动组件会交替摆动,以对次混仓内的除锈剂进行混匀处理,并将均料箱22内的除锈剂通过排料管输送至出料管27,最终从喷射孔喷向钻杆外周面进行除锈处理,喷射范围均匀,喷射出的除锈剂的浓度均匀,能对钻杆进行均衡全面的除锈处理;

53.s3、通过滚夹装置输送钻杆,使得从喷射孔喷出的除锈剂能对钻杆沿轴向的不同区域进行除锈处理,完成第一阶段的除锈过程,此时,被装夹的钻杆所在端没有得到除锈处理;

54.s4、通过滚夹装置释放钻杆,将钻杆换向并重新装夹和输送;

55.s5、对钻杆再次进行除锈处理,完成第二阶段的除锈过程,完成对之前钻杆剩余区域进行除锈的目的,至此完成对钻杆的全面除锈过程;

56.s6、通过滚夹装置释放彻底除锈完毕的钻杆,并取下钻杆,装夹新的待除锈钻杆进行除锈处理。

57.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本发明宗旨的前提下还可以作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1