一种超细晶硬质合金钻头的制造方法及模具与流程

1.本发明涉及硬质合金钻头技术领域,尤其涉及一种超细晶硬质合金钻头的制造方法及模具。

背景技术:

2.硬质合金钻头是以硬质合金为原料,通过粉末冶金方法制备出的一种形状复杂的孔加工刀具,因其具备高硬度、优异的耐磨性和良好的抗冲击性能,广泛应用于制造业等领域。

3.传统方式生产该类型钻头一般采用一个整体硬质合金圆柱,通过大量长时间的磨加工来制作成成品,加工周期长,加工效率低;产品在磨加工的工序加工时间长,会产生大量的内应力无法释放,造成后期使用质量不稳定的问题。

4.另外一种生产方式是通过模具压制出钻头毛坯,再进行烧结成型。但是压制时难以控制生坯的密度分布,各部分的收缩系数不一样,变形量不均匀导致在烧结以及后续工序中出现分层和裂纹,影响产品质量。

技术实现要素:

5.针对现有技术方案中以传统方式制造硬质合金钻头产生大量内应力、生坯密度分布不均的问题,本发明提供了一种超细晶硬质合金钻头的制造方法及模具。

6.本发明提供如下的技术方案:一种超细晶硬质合金钻头的制造方法,包括以下步骤:s1,将原料粉末、石蜡成型剂、超细合金球和表面活性剂加入球磨机中研磨,同时开启冷却装置,球磨时间为50~59 h,球磨后制备成浆料,再经喷雾干燥造粒为粒度分布均匀的球形颗粒状的混合料;s2,配置模具,将模具的头部腔竖直朝上,柄部腔竖直朝下;将重量为a的混合料作为柄部混合料装满柄部腔后,再将重量为b的混合料作为头部混合料装入头部腔内;s3,控制下外冲、下内冲和上冲头对柄部、头部混合料进行双向压制,压制完成后,柄部腔的体积为a,头部腔的体积为b,使a/a=b/b,形成近终型生坯;s4,在惰性气体气氛下,对近终型生坯进行高压烧结,形成毛坯,再对毛坯进行深冷处理。

7.优选地,在步骤s1中,球磨24 h后加入表面活性剂。

8.优选地,在步骤s1中,所述混合料的粒度为0.2 mm。

9.优选地,在步骤s2中,控制下外冲和下内冲之间的高度,使装料结束后,所述头部混合料和柄部混合料的分界面与所述柄部腔的顶面平齐。

10.优选地,在步骤s3中,通过分别控制下外冲、下内冲和上冲头的行程来控制近终型生坯头部和柄部的体积。

11.优选地,在步骤s4中,在烧结时,用于承载近终型生坯的舟皿设置有通槽,所述通

槽与柄部间隙配合;将柄部插入通槽中、头部的底面与舟皿贴合,使近终型生坯悬吊在舟皿上。

12.优选地,在步骤s4中,在烧结时,惰性气体气氛的压力为5~6 mpa。

13.优选地,在步骤s4中,所述深冷处理的处理温度为-170~-180 ℃。

14.一种超细晶硬质合金钻头的模具,包括阴模,所述阴模设置有贯通的型腔,所述型腔内滑动连接有所述上冲头和下外冲,所述下外冲设置有压制腔,所述压制腔滑动连接有下内冲,所述下外冲和下内冲围成所述柄部腔,所述上冲头和阴模围成所述头部腔。

15.优选地,所述型腔设置有与钻头排屑槽对应的柱状的突出部,所述上冲头设置有与所述突出部配合的凹陷部,所述下外冲设置有与所述突出部配合的缺口。

16.本发明的有益效果是:1、通过减少球磨时间来降低原料的内应力和粉末能量,从而减小加工过程中毛坯产生裂纹的几率;2、通过分两次装料、控制头部和柄部的装料重量和压制体积,再通过下外冲、下内冲和上冲头的双向压制,使质量和外形不一致的头部与柄部的密度分布相对一致,在烧结时收缩系数均一,变形量一致,降低出现分层和裂纹的风险,同时大量降低了磨削量,降低成本。

附图说明

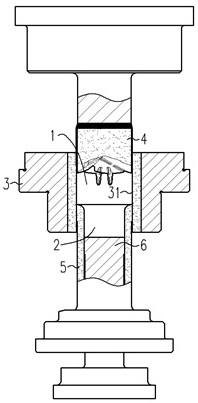

17.图1为本发明中模具的一个实施例的示意图。

18.图2为本发明中阴模的一个实施例的俯视图。

19.图3为本发明中上冲头的一个实施例的仰视图。

20.图4为本发明中下外冲的一个实施例的俯视图。

21.图5为本发明中下内冲的一个实施例的俯视图。

22.图6为本发明一个实施例在烧结时悬挂的示意图。

23.附图标记:1-头部腔,2-柄部腔,3-阴模,31-型腔,32-突出部,4-上冲头,41-凹陷部,5-下外冲,51-缺口,6-下内冲,7-舟皿,71-通槽。

具体实施方式

24.以下结合附图及附图标记对本发明的实施方式做更详细的说明,使熟悉本领域的技术人在研读本说明书后能据以实施。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

25.实施例1本发明提供了一种超细晶硬质合金钻头的模具,如图1-5所示,模具包括阴模3,阴模3设置有贯通的型腔31,型腔31内滑动连接有上冲头4和下外冲5,下外冲5设置有压制腔,压制腔滑动连接有下内冲6,下外冲5和下内冲6围成柄部腔2,上冲头4和阴模3围成头部腔1。头部腔1和柄部腔2分别与钻头的头部和柄部对应,上冲头4的底部端面设置有与钻头头部顶面对应的纹路。

26.型腔31设置有与钻头排屑槽对应的柱状的突出部32,上冲头4设置有与突出部32配合的凹陷部41,下外冲5设置有与突出部32配合的缺口51,在压制结束后,生坯上自然生成排屑槽,以减少后续工序中的磨削量。

27.阴模3可采用45#钢制作,淬火硬度为hrc45-50;上冲头4和下外冲5的冲头材料可

采用9crsi/yg15,下内冲6的冲头材料可采用cr12mov,热处理硬度hrc60-65。阴模3与下外冲5、上冲头4双边过盈量为3

‰

。

28.实施例2本发明提供了一种超细晶硬质合金钻头的制造方法,包括以下步骤:s1,将wc粉、co粉等原料粉末、石蜡成型剂、一定量的直径为6 mm的超细合金球装入球磨机内进行球磨,球磨24 h后加入表面活性剂,再继续球磨26 h,总体球磨时间为50 h,在整个球磨过程中开启冷却装置,利用初始温度为10℃的冷却水对球磨机筒体进行降温。球磨后原料粒度为0.6 μm,球磨结束后将原料制备为料浆,输送至喷雾塔内干燥制粒,制成直径为0.2 mm的球形颗粒状的混合料。

29.添加表面活性剂可以减少石蜡和原料粉末的分离,提高石蜡对原料粉末的包裹作用,促进石蜡成型剂在原料粉末表面的铺展,大大提高原料粉末的热力学稳定性。降温可避免石蜡在高温下挥发,防止原料粉末无法被石蜡成型剂均匀包裹后吸氧导致微观脱碳。

30.s2,配置模具,将模具的头部腔1竖直朝上,柄部腔2竖直朝下,将9.8g的混合料作为柄部混合料装入柄部腔内,调整下外冲5和下内冲6之间的高度,使柄部混合料刚好装满柄部腔,再将19.9g的混合料作为头部混合料装入头部腔内,柄部混合料和头部混合料的分界面与柄部腔的顶面平齐。

31.s3,控制上冲头下移5mm,压制头部混合料的顶面,控制下外冲上移13.4 mm,压制头部混合料的底面,控制下内冲上移10 mm,压制柄部混合料的底面,对头部混合料和柄部混合料形成双向压制;最终使柄部腔的体积为2.73 cm3,头部腔的体积为5.55 cm3,获得近终型生坯,生坯的柄部和头部的密度均为3.58 g/cm3。

32.s4,将生坯的柄部放入舟皿的通槽中,使头部的底面与舟皿贴合,生坯悬吊在舟皿上,如图6所示,与现有技术中生坯直接放在舟皿上相比,可避免烧结过程中柄部产生塌陷变形,从而减小变形量。将舟皿放入烧结炉中,向烧结炉内部输入压力为5 mpa的惰性气体,使生坯在惰性气体气氛中进行烧结,消除内部≤10 μm的孔隙,以消除一部分内应力。烧结完成后,再将送入冷冻箱中进行深冷处理,在-170 ℃的温度下保温2 h,得到毛坯。深冷处理进一步消除了毛坯在之前的步骤中产生的内应力。

33.实施例3本发明提供了一种超细晶硬质合金钻头的制造方法,包括以下步骤:s1,将wc粉、co粉等原料粉末、石蜡成型剂、一定量的直径为6 mm的超细合金球装入球磨机内进行球磨,球磨24 h后加入表面活性剂,再继续球磨28 h,总体球磨时间为52 h,在整个球磨过程中开启冷却装置,利用初始温度为10℃的冷却水对球磨机筒体进行降温。球磨后原料粒度为0.6 μm,球磨结束后将原料制备为料浆,输送至喷雾塔内干燥制粒,制成直径为0.2 mm的球形颗粒状的混合料。

34.s2,配置模具,将模具的头部腔1竖直朝上,柄部腔2竖直朝下,将12g的混合料作为柄部混合料装入柄部腔内,调整下外冲5和下内冲6之间的高度,使柄部混合料刚好装满柄部腔,再将36g的混合料作为头部混合料装入头部腔内,柄部混合料和头部混合料的分界面与柄部腔的顶面平齐。

35.s3,控制上冲头下移5 mm,压制头部混合料的顶面,控制下外冲上移15.6 mm,压制头部混合料的底面,控制下内冲上移11.4 mm,压制柄部混合料的底面,对头部混合料和柄

部混合料形成双向压制;最终使柄部腔的体积为2.28 cm3,头部腔的体积为6.82 cm3,获得近终型生坯,生坯的柄部和头部的密度均为5.27 g/cm3。

36.s4,将生坯的柄部放入舟皿的通槽中,使头部的底面与舟皿贴合,生坯悬吊在舟皿上,如图6所示,与现有技术中生坯直接放在舟皿上相比,可避免烧结过程中柄部产生塌陷变形,从而减小变形量。将舟皿放入烧结炉中,向烧结炉内部输入压力为5.5 mpa的惰性气体,使生坯在惰性气体气氛中进行烧结,消除内部≤10 μm的孔隙,以消除一部分内应力。烧结完成后,再将送入冷冻箱中进行深冷处理,在-175 ℃的温度下保温2 h,得到毛坯。深冷处理进一步消除了毛坯在之前的步骤中产生的内应力。

37.实施例4本发明提供了一种超细晶硬质合金钻头的制造方法,包括以下步骤:s1,将wc粉、co粉等原料粉末、石蜡成型剂、一定量的直径为6 mm的超细合金球装入球磨机内进行球磨,球磨24 h后加入表面活性剂,再继续球磨35 h,总体球磨时间为59 h,在整个球磨过程中开启冷却装置,利用初始温度为10 ℃的冷却水对球磨机筒体进行降温。球磨后原料粒度为0.6 μm,球磨结束后将原料制备为料浆,输送至喷雾塔内干燥制粒,制成直径为0.2 mm的球形颗粒状的混合料。

38.s2,配置模具,将模具的头部腔1竖直朝上,柄部腔2竖直朝下,将21.9g的混合料作为柄部混合料装入柄部腔内,调整下外冲5和下内冲6之间的高度,使柄部混合料刚好装满柄部腔,再将63.6g的混合料作为头部混合料装入头部腔内,柄部混合料和头部混合料的分界面与柄部腔的顶面平齐。

39.s3,控制上冲头下移5 mm,压制头部混合料的顶面,控制下外冲上移30.6 mm,压制头部混合料的底面,控制下内冲上移18.6 mm,压制柄部混合料的底面,对头部混合料和柄部混合料形成双向压制;最终使柄部腔的体积为1.523 cm3,头部腔的体积为4.417 cm3,获得近终型生坯,生坯的柄部和头部的密度均为14.39 g/cm3。

40.s4,将生坯的柄部放入舟皿的通槽中,使头部的底面与舟皿贴合,生坯悬吊在舟皿上,如图6所示,与现有技术中生坯直接放在舟皿上相比,可避免烧结过程中柄部产生塌陷变形,从而减小变形量。将舟皿放入烧结炉中,向烧结炉内部输入压力为6 mpa的惰性气体,使生坯在惰性气体气氛中进行烧结,消除内部≤10 μm的孔隙,以消除一部分内应力。烧结完成后,再将送入冷冻箱中进行深冷处理,在-180℃的温度下保温2h,得到毛坯。深冷处理进一步消除了毛坯在之前的步骤中产生的内应力。

41.球磨时间影响裂纹的生成。如果球磨时间过长,在超细合金球的冲击、摩擦作用下,会使得原料粉末晶粒度降低、晶格歪扭、畸变、加工硬化以及内应力增大,粉末能量大大提高,在压制、烧结以及后续的加工过程中,造成微裂纹的几率增加。采用本发明提供的制造方法,在不同的球磨时间下分别制造多个毛坯形成多个对比例,对实施例2、3、4和对比例获得的多批次毛坯进行检测,得到的数据如表1所示,由表1可知,球磨时间超过60小时后,因为物料的晶粒度降低后,hra硬度增加,会导致在压制时因压制致密性、压制压力过大产生裂纹。

42.表1:不同球磨时间下毛坯检测表 球磨时间hhra硬度是否产生裂纹实施例25092.2-92.5否

实施例35292.5-92.7否对比例15692.5-92.7否实施例45992.5-92.7否对比例26092.6-92.9是对比例37292.8-93.1是以上为本发明的一种或多种实施方式,其描述较为具体和详细,但不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明的构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1