一种奥氏体不锈钢高性能化低温高效离子复合渗表面改性方法

1.本发明属于金属表面处理技术领域,特别涉及一种奥氏体不锈钢高性能化低温高效离子复合渗表面改性方法。

背景技术:

2.奥氏体不锈钢因其良好的耐蚀性能广泛应用于石油、化工、海洋、制药、食品等工业中,但由于其表面硬度较低、耐磨性能较差,使用这类材料制造耐磨机械零部件通常因表面磨损过早失效,难以满足使用要求,所以其推广应用受到了很大限制。

3.离子渗氮技术是目前生产中应用较为广泛的渗氮工艺,该项技术能够显著提高材料表面硬度、耐磨性、耐疲劳性以及耐蚀性,且具有渗层均匀、工序简单、工件变形小及无污染等优点。但目前奥氏体不锈钢离子渗氮技术,当采用高温离子渗氮(>450℃),其渗氮效率高,但对奥氏体不锈钢的耐蚀性影响很大;而采用低温(≤450℃)离子渗氮技术,一定程度上不影响奥氏体不锈钢的耐蚀性能,但低温渗氮时存在活性原子在低温扩散速度低,导致渗氮效率低下,渗氮周期长等问题,现有技术中解决此类问题的方法包括激光冲击、预氧化、金属复合渗等,对于渗层组织及性能都具有较高提升,其中现有金属复合渗技术使用温度都较高,这将对奥氏体不锈钢耐蚀性能有极大影响。因此,如何采用低温渗氮、低温金属复合渗的方法,在保证耐蚀性,渗氮效率不受影响的条件下,还能达到更高的硬度,更厚的有效硬化层,是本发明所要解决的问题。

技术实现要素:

4.本发明要解决的技术问题是:基于奥氏体不锈钢高、低温离子渗氮分别存在的问题,本发明提供一种奥氏体不锈钢高性能化低温高效离子复合渗表面改性方法。

5.本发明解决其技术问题所采用的技术方案是:一种奥氏体不锈钢高性能化低温高效离子复合渗表面改性方法,包括以下步骤:

6.(1)将原始态奥氏体不锈钢加工切割成试样。所述原始态奥氏体不锈钢选择304不锈钢,采用线切割加工成试样尺寸为10mm

×

10mm

×

5mm。

7.(2)将试样进行打磨处理后在有机溶剂中进行超声清洗并烘干。打磨处理为:将试样分别用600#~2000#的sic砂纸进行打磨,打磨至镜面,有机溶剂中进行超声清洗的过程为:将试样浸泡于无水乙醇中超声波清洗10min。

8.(3)将烘干后的试样放入真空渗氮炉中,通过在试样表面周围添加tc4丝,进行低温离子复合渗处理。

9.添加方式为每克试样表面周围添加200mg~400mgtc4丝;后续进行抽真空,通入氢气溅射清洗,炉压保持300pa,溅射清洗时间为30min(溅射清洗条件为炉内气压300pa,氢气流量500ml/minl);溅射清洗后通入氮气,氮氢气体流量比为1:3,氮氢混合气体总流量为700ml/min,工作气压为470pa;离子复合渗温度为400℃~450℃,氮化时间为4h~8h。

10.其中试样尺寸规定为10

×

10

×

5(mm),可同比例放大。如果tc4丝低于200mg/g,tc4的添加对试样基本无影响,起不到渗金属的作用效果。高于400mg/g,则有效硬化层厚度不再增加。

11.低温离子复合渗处理后,进行表面性能测试分析,具体方法如下:

12.1)采用光学金相显微镜观察截面显微组织;

13.2)采用维氏显微硬度计进行硬度测试分析,并测量有效硬化层厚度;

14.3)采用x射线衍射仪进行物相分析;

15.4)采用电化学工作站进行耐蚀性分析。

16.本发明的有益效果是:

17.(1)本发明选择tc4钛丝作为渗金属材料,结合离子渗氮,同时低温离子渗氮和渗金属,两者协同后使得原材料本身的耐蚀性不变甚至略有提高的前提下,硬度显著提高,达到耐蚀性与硬度等同时兼顾的效果奥氏体不锈钢耐蚀性能不降低;

18.(2)低温渗氮+低温渗金属处理后,渗层表面生成s相及微量高硬度强化相ti2n,显著提升奥氏体不锈钢表面硬度;

19.(3)低温下仍然可以具有高渗氮效率。

20.本发明提供了奥氏体不锈钢简便高效的高性能化表面改性方法。

21.下面结合附图对本发明进一步说明。

附图说明

22.图1是304不锈钢经常规低温离子渗氮处理420℃/4h(即对比例1)后的渗层显微组织图;

23.图2是304不锈钢经常规高温离子渗氮处理520℃/4h(即对比例2)后的渗层显微组织图;

24.图3是304不锈钢经高温离子复合渗处理520℃/4h(即对比例3)后的渗层显微组织图;

25.图4是304不锈钢经低温离子复合渗处理420℃/4h(即实施例1)后的渗层显微组织图;

26.图5是304不锈钢经低温离子复合渗处理420℃/4h(即实施例2)后的渗层显微组织图;

27.图6是304不锈钢在不同工艺条件下的动电位极化曲线图(对应对比例2,3实例1,2);

28.图7是304不锈钢在不同工艺条件下截面显微硬度图(对应对比例1,2,3实施例1,2);

29.图8是304不锈钢在不同工艺下的物相分析图(对应对比例1,3实施例1,2)。

具体实施方式

30.现在结合具体实施例对本发明作进一步说明,以下实施例旨在说明本发明而不是对本发明的进一步限定。

31.实施例1

32.(1)将304不锈钢加工切割成尺寸为10mm

×

10mm

×

5mm的试样。

33.(2)将试样依次分别用600#~2000#的sic砂纸进行打磨至镜面,浸泡于无水乙醇中进行超声波清洗10min,从而去除表面油污及其他杂质,吹干待用。

34.(3)将试样放入真空渗氮炉中,在试样表面周围添加tc4丝,具体为:每克试样表面周围添加200mg,先进行30min溅射清洗。

35.(4)溅射清洗完毕后,在给定的工艺参数420℃/4h下进行低温离子渗氮。真空渗氮炉的型号为ldmc-8cl,氮氢流量比为1:3,氮氢混合气体的总流量为700ml/min;

36.(5)取出离子复合渗处理后的试样,采用光学金相显微镜观察截面显微组织,渗层显微组织见图4。

37.(6)采用hxd-1000tmc型维氏显微硬度计进行硬度分析,并使用original进行有效硬化层厚度分析。

38.(7)采用d/max-2500型x射线衍射仪进行物相分析。

39.(8)采用cs350电化学工作站进行耐蚀性分析。

40.实施例2

41.(1)将304不锈钢加工切割成尺寸为10mm

×

10mm

×

5mm的试样。

42.(2)将试样依次分别用600#~2000#的sic砂纸进行打磨至镜面,浸泡于无水乙醇中进行超声波清洗10min,从而去除表面油污及其他杂质,吹干待用。

43.(3)将试样放入真空渗氮炉中,在试样表面周围添加tc4丝,具体为:每克试样表面周围添加250mg,先进行30min溅射清洗。

44.(4)溅射清洗完毕后,在给定的工艺参数420℃/4h下进行低温离子渗氮。真空渗氮炉的型号为ldmc-8cl,氮氢流量比为1:3,氮氢混合气体的总流量为700ml/min;

45.(5)取出离子复合渗处理后的试样,采用光学金相显微镜观察截面显微组织,渗层显微组织见图5。

46.(6)采用hxd-1000tmc型维氏显微硬度计进行硬度分析,并使用original进行有效硬化层深度分析。

47.(7)采用d/max-2500型x射线衍射仪进行物相分析。

48.(8)采用cs350电化学工作站进行耐蚀性分析。

49.对比例1

50.(1)将304不锈钢加工切割成尺寸为10mm

×

10mm

×

5mm的试样。

51.(2)将试样依次分别用600#~2000#的sic砂纸进行打磨至镜面,浸泡于无水乙醇中进行超声波清洗10min,从而去除表面油污及其他杂质,吹干待用。

52.(3)将试样放入真空渗氮炉中,先进行30min溅射清洗。

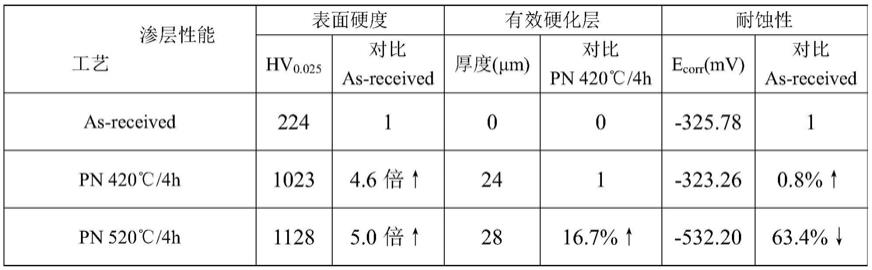

53.(4)溅射清洗完毕后,在给定的工艺参数420℃/4h下进行离子渗氮。

54.(5)取出离子渗氮处理后的试样,采用光学金相显微镜观察截面显微组织,渗层显微组织见图1。

55.(6)采用hxd-1000tmc型维氏显微硬度计进行硬度分析,并使用original进行有效硬化层深度分析。

56.(7)采用d/max-2500型x射线衍射仪进行物相分析。

57.对比例2

58.(1)将304不锈钢加工切割成尺寸为10mm

×

10mm

×

5mm的试样。

59.(2)将试样依次分别用600#~2000#的sic砂纸进行打磨至镜面,浸泡于无水乙醇中进行超声波清洗10min,从而去除表面油污及其他杂质,吹干待用。

60.(3)将试样放入真空渗氮炉中,先进行30min溅射清洗。

61.(4)溅射清洗完毕后,在给定的工艺参数520℃/4h下进行离子渗氮。

62.(5)取出离子渗氮处理后的试样,采用光学金相显微镜观察截面显微组织,渗层显微组织见图2。

63.(6)采用hxd-1000tmc型维氏显微硬度计进行硬度分析,并使用original进行有效硬化层深度分析。

64.(7)采用cs350电化学工作站进行耐蚀性分析。

65.对比例3

66.(1)将304不锈钢加工切割成尺寸为10mm

×

10mm

×

5mm的试样。

67.(2)将试样依次分别用600#~2000#的sic砂纸进行打磨至镜面,浸泡于无水乙醇中进行超声波清洗10min,从而去除表面油污及其他杂质,吹干待用。

68.(3)将试样放入真空渗氮炉中,在试样表面周围添加tc4丝,具体为:每克试样表面周围添加250mg,先进行30min溅射清洗。

69.(4)溅射清洗完毕后,在给定的工艺参数520℃/4h下进行离子渗氮。

70.(5)取出离子复合渗处理后的试样,采用光学金相显微镜观察截面显微组织,渗层显微组织见图3。

71.(6)采用hxd-1000tmc型维氏显微硬度计进行硬度分析,并使用original进行有效硬化层深度分析。

72.(7)采用d/max-2500型x射线衍射仪进行物相分析。

73.(8)采用cs350电化学工作站进行耐蚀性分析。

74.图6为实施例1,2与对比例2,3的动电位极化曲线图,由图中可以看出,在相同时间条件下,经高温常规离子渗氮处理后的304不锈钢与基体相比,自腐蚀电位大幅降低;经过低温离子复合渗处理后的304不锈钢与高温离子复合渗处理相比,自腐蚀电位大幅提升;而在相同温度时间条件下,添加tc4的304不锈钢与未添加tc4的对比,自腐蚀电位有所提升。由此可知,相同条件下,高温离子渗氮与低温离子渗氮相比,高温渗氮耐蚀性能大幅降低;低温条件下几乎不影响304不锈钢的耐蚀性能,而在相同温度时间条件下,添加tc4进行离子复合渗处理与未添加的对比,耐蚀性能也有提升。。

75.图7为实施例1,2与对比例1,2,3的截面显微硬度分析图,结合表1,可以看出,常规高温离子渗氮表面硬度与有效硬化层厚度都有提升,但自腐蚀电位却大幅下降;在相同温度与时间的条件下,经低温离子复合渗处理后的304不锈钢表面硬度大幅提升,最大可由224hv

0.025

提升至1251hv

0.025

,提升了5.6倍;同时从图中可以看出,304不锈钢经低温离子复合渗处理后,比常规离子渗氮处理的表面硬度提升了近200hv

0.025

,而有效硬化层厚度最多可由常规离子渗氮的24μm提升至53μm左右,提升了2倍多。由此可知,高温离子渗氮可以提升304不锈钢表面硬度和有效硬化层深度,但耐蚀性大幅降低;低温离子复合渗处理比常规离子渗氮渗氮效果好,在不降低耐蚀性的前提下,能大幅提升304不锈钢表面硬度且显著提升有效硬化层厚度。

76.图8为实施例1,2与对比例1,3的物相分析图,由图中可以看出,经高温离子复合渗后的对比例3,有大量crn相形成,304不锈钢固铬降低,耐蚀性下降,与而低温离子渗氮无crn析出,耐蚀性基本不变,这与图6中耐蚀性对比相一致;经低温离子复合渗处理后的两个实施例,与传统离子渗氮处理对比,渗层表面都形成了s相与高硬度强化相ti2n,具有表面双重强化的效果,进一步证实图6中硬度变化的可靠性。

77.表1为实施例1,2与对比例1,3的表面改性后的检测数据,从表1中,也可以得知,低温离子复合渗处理比常规离子渗氮、高温离子复合渗,在不降低耐蚀性的前提下,能大幅提升304不锈钢表面硬度且显著提升有效硬化层厚度。

78.表1

[0079][0080][0081]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1