一种用于磨边机的玻璃盖板装夹装置的制作方法

1.本技术涉及手机屏幕部件加工的技术领域,尤其是涉及一种用于磨边机的玻璃盖板装夹装置。

背景技术:

2.触摸屏电子设备的显示屏结构有ogs、on-cell和in-cell三种。玻璃盖板为显示屏结构最上面一层玻璃盖板结构,主要起保护和遮罩作用。常规玻璃盖板cnc加工清洗过后直接钢化,cnc加工时会在玻璃盖板外形四周遗留下磨砂状态的表面,使得玻璃盖板的四个侧边具有较多的微裂纹,经抗弯测试时可以发现,这些微裂纹会导致玻璃盖板的弹性模量变小,抗裂性能变差,受到撞击、跌落等外力时候,玻璃盖板更加容易破裂。

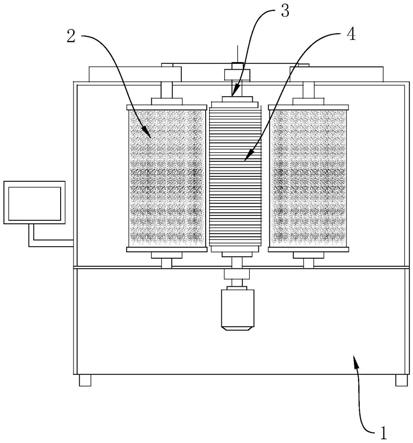

3.为解决上述技术问题,相关技术会采用磨边机对玻璃盖板的各个侧边进行打磨抛光,参照图1,相关技术中,磨边机主要包括机架1、两件抛光轮组件2和设置于两件抛光轮之间的夹紧治具组件3,夹紧治具组件用于夹紧多片玻璃盖板4,抛光轮组件2用于对玻璃盖板4其中一对相对侧边进行抛光。

4.针对上述中的相关技术,发明人认为,为提高打磨抛光效率,一般需要将多片玻璃盖板叠放在一起,然后在将多片玻璃盖板装夹在夹紧治具组件上,各片玻璃盖板装夹完成后,工作人员需要对各片玻璃盖板的边缘进行整平,确保各片玻璃盖板各个侧边能够对齐,此工作较为在磨边机内进行会占用较多的磨边机工作时间,因此需要改进。

技术实现要素:

5.为了工作人员整平各片玻璃盖板位置时会占用磨边机工作时间的问题,本技术提供一种用于磨边机的玻璃盖板装夹装置。

6.本技术提供的一种用于磨边机的玻璃盖板装夹装置,采用如下的技术方案。

7.一种用于磨边机的玻璃盖板装夹装置,包括:料台组件,所述料台组件安装于磨边机的机架上,且料台组件位于两件抛光轮组件之间;升降机,所述升降机安装于磨边机的机架内,且所述升降机位于料台组件的下方,所述升降机的输出轴件可穿设过支撑导轨;旋转机,所述旋转机安装于磨边机的机架内,且所述旋转机位于升降机的正上方;装夹组件,所述装夹组件包括框体、下托板和上压板,所述下托板可升降的安装于框体下端内,上压板可转动的安装于框体上端内;其中,当装夹组件安装在料台组件时,所述转动板安装在料台组件上,所述框体的下端且靠近磨边机进料口的一侧与转动板靠近磨边机进料口的一端转动连接,所述升降机的输出轴与下托板转动连接,所述旋转机的输出轴与上压板卡接。

8.通过采用上述技术方案,当需要完成玻璃盖板的上料时,首先将各片玻璃盖板堆叠摆放在装夹组件上,此时,各片玻璃盖板摆放在下托板上,工作人员可以直接在装夹组件

内整平各片玻璃盖板,然后将装夹组件安装在料台组件上,此时,利用升降机带动下托板上升,使得下托板和上压板配合能够夹紧各片玻璃盖板,利用旋转机还可以调整玻璃盖板的角度,使得设置于磨边机内的抛光轮组件能够对玻璃盖板的四个侧边均进行打磨抛光。

9.可选的,所述料台组件包括:托台,所述托台设置于机架内,所述升降机的机身安装于托台内,且所述升降机的输出轴伸出托台上表面外;定位板,所述定位板并排设置有两片,两所述定位板分别设置于托台的两长边侧上,两所述定位板均包括横向支撑板和竖向支撑板;背限位板,所述背限位板竖直排布有若干片,各所述背限位板远离磨边机进料口的一侧的两端分别与两道竖向支撑板固定;底限位板,所述底限位板水平排布有若干片,各所述底限位板底部的两端分别与两道横向支撑板固定;导杆,所述导杆设置有两件,两所述导杆互相平行,且两所述导杆均与各件底限位板的上侧连接;其中,当装夹组件放置在料台组件上时,所述框体的底部搭在两根导杆上并与导杆滑移连接。

10.通过采用上述技术方案,利用托台能够起到支撑由横向支撑板和竖向支撑板组成的定位板的效果,利用背限位板能够将两片竖向支撑板稳定连接,通过能够起到抵住装夹组件侧边的效果,对装夹组件的位置进行初步定位,利用底限位板能够将两片横向支撑板稳定连接,同时支撑导杆的效果。

11.可选的,所述框体包括:侧板,所述侧板并排设置有两片,两所述侧板上均设置有沿侧板长度方向延伸的限位槽;底板,所述底板的两端分别与两片侧板的下端连接,所述下托板上设置有穿设过底板的连接轴,所述下托板通过连接轴与升降机的输出轴连接;上板,所述上板的两端分别与两片侧板的上端连接,所述上压板上设置有穿设过上板的转动轴,所述上压板通过转动轴与旋转机的输出轴连接;其中,各所述背限位板远离竖向支撑板的一侧上设置有若干定位凸板,所述定位凸板的长度与限位槽的宽度相同设置。

12.通过采用上述技术方案,利用侧板、底板和上板配合能够组成呈矩形框状的框体,利用连接轴能够实现下托板与框体底部之间的升降及转动复合连接,利用转动轴能够实现上压板与框体上端顶部之间的转动连接,利用定位给凸沿与限位槽之间的配合能够对框体宽度方向上进行定位。

13.可选的,所述框体还包括:承托板,所述承托板设置有两片,两所述承托板的上下两端分别与上板和底板滑移连接,两所述承托板的滑移方向均;其中,当承托板移动至靠近框体中部的位置时,各片玻璃盖板的其中沿着上板的长度方向设置一长边侧的两端分别搭在两片承托板表面上,当承托板移动至远离框体中部的位置时,各片玻璃盖板与承托板分离。

14.通过采用上述技术方案,当需要摆放玻璃盖板时,可以将两片承托板移动至靠近框体中间的位置处,然后将框体平放并使得承托板位于朝下,最后将各片玻璃盖板直接摆放在承托板上即可,利用承托板能够对各片玻璃盖板的其中一侧进行直接定位,使得框体立起时,各片玻璃盖板靠在承托板的一侧能够对齐。

15.可选的,所述承托板包括:支撑板,所述支撑板的长度方向与侧板的长度方向平行,当玻璃盖板与承托板相接时,玻璃盖板的侧边抵在支撑板上;连接板,所述连接板设置有两片,两所述连接板分别设置于支撑板的两端上,两所述连接板相反设置的一侧面分别与底板和上板相向设置的一侧面贴合;滑移组,所述滑移件设置有两组,两所述滑移件组分别设置于两片连接板相反设置的一侧面上;其中,所述上板和下板的两端上均设置有滑移槽,各所述滑移组分别穿设至相应的滑移槽内。

16.通过采用上述技术方案,利用支撑板和连接板能够呈横截面呈“凵”字状的承托板,利用滑移组与滑移槽之间的配合,使得承托板能够靠近或远离框体中心,使得承托板即能够拖住玻璃盖板,同时也可以避免阻碍到玻璃盖板侧边抛光。

17.可选的,所述滑移组包括:滑移柱,所述滑移柱设置有两根,两所述滑移柱沿着支撑板的宽度方向排布设置;其中,所述滑移槽包括平移槽、第一弧形槽和第二弧形槽,所述平移槽沿着底板的长度方向延伸,所述第一弧形槽靠近框体中心的一端与平移槽远离框体中心的一端相通,所述第二弧形槽以第一弧形槽远离平移槽的一端为圆心,所述第二弧形槽靠近框体中心的一端与第一弧形槽相通;当两道滑移柱分别移动至第一弧形槽和第二弧形槽远离框体的一端上时,所述支撑板与侧板互相平行。

18.通过采用上述技术方案,当需要利用承托板托住玻璃盖板时,将两道滑移柱均移动至平移槽靠近框体中心的一端上,使得承托板能够靠近框体中心,当无需承托板托住玻璃盖板时,可以将设置于连接板上的两道滑移柱分别一端至第一弧形槽和第二弧形槽远离平移槽的一端上,使得支撑板能够收纳至框体内,避免支撑板对抛光轮组件的抛光工作造成阻碍。

19.可选的,所述料台组件还包括:转动环,所述转动环呈环体状设置,所述转动环的轴线与升降机的竖直中心线重合;其中,所述横向支撑板的两端均与转动环的上侧连接,且所述横向支撑板的下侧与转动环的上侧滑移连接,使得横向支撑板的两端能够以转动环的轴线为圆心周向转动,所述横向支撑板与竖向支撑板分体设置。

20.通过采用上述技术方案,利用转动环与横向支撑板之间的配合,使得横向支撑板能够调整角度,以使横向支撑板的两端分别对准两组抛光轮组件,在上料时,工作人员可以将框体平放在横向支撑板上,然后在扶正框体,最后再次转动横向支撑板,使得横向支撑板其中一端对准磨边机的进料口,便于工作人员将平放的框体安装在料台组件上。

21.可选的,所述框体还包括:脚座,所述脚座设置有两件,两所述脚座分别设置在两片侧板的下端上,所述脚座包括上边部、中间部和侧边部,所述上边部的上侧与侧板连接,所述中间部设置于上边部下侧中部上,所述侧边部设置有两道,两所述侧边部分别位于上边部下侧的两端上,所述侧边部与中间部围合形成定位槽;其中,当脚座与料台组件连接时,两所述导杆分别穿设过两道定位槽。

22.通过采用上述技术方案,利用上边部、中间部和侧边部能够组成带有定位槽的脚座,当需要将平放装夹组件安装在料台组件上时,首先转动横向支撑板,使得两根导杆的两端均分别对准两组抛光轮组件,然后将装夹组件平放至磨边机内,并使得中间部的下侧能够搭在靠近磨边机进料口的中间部上,使得靠近磨边机进料口的导杆能够与连接座卡接,实现装夹组件和料台组件之间的初步定位,使得装夹组件扶正后能够与两根导杆正好配合。

23.综上所述,本技术包括以下至少一种有益技术效果:1.各片玻璃盖板的整平工作可以在磨边机外进行,不会占用磨边机过多的工作时间,有助于提高生产效率;2.可以两组装夹组件交替使用,在磨边机进行磨边时,另外一组装夹组件补料,当磨边机内的玻璃盖板加工完成后可以快速替换补充;3.玻璃盖板的上料更加便捷、安全,并在一定程度上提高玻璃盖板的上料效率。

附图说明

24.图1是相关技术的磨边机的主视图;图2是本技术实施例的玻璃盖板装夹装置的主视图;图3是本技术实施例的料台组件的位置示意图;图4是图3中的a局部放大示意图;图5是图4中的b局部放大示意图;图6是图4中的c局部放大示意图;图7是本技术实施例的装夹组件的主视图;图8是图7中的d局部放大示意图;图9是本技术实施例的滑移槽的主视图;图10是本技术实施例的承托板的主视图。

25.附图标记:1、机架;2、抛光轮组件;3、夹紧治具组件;4、玻璃盖板;5、料台组件;51、托台;52、转动环;53、定位板;531、竖向支撑板;532、横向支撑板;54、背限位板;541、定位凸板;542、导向部;55、底限位板;551、固定部;552、连接部;56、导杆;6、装夹组件;61、框体;611、侧板;6111、限位槽;612、底板;613、上板;62、脚座;621、上边部;622、中间部;623、侧边部;624、定位槽;63、下托板;631、连接轴;64、上压板;641、转动轴;642、一字槽;65、承托板;651、支撑板;652、连接板;653、滑移组;6531、滑移柱;654、限位部;66、滑移槽;661、平移槽;662、第一弧形槽;663、第二弧形槽。

具体实施方式

26.以下结合附图1-10对本技术作进一步详细说明。

27.相关技术中,磨边机的机架1内设置有工作仓,抛光轮组件2安装于工作仓内,在磨边机的一侧上设置有与工作仓相通的进料口,进料口用于供工作人员上料或取料。

28.本技术实施例公开一种用于磨边机的玻璃盖板装夹装置。参照图2,该玻璃盖板4装夹装置包括料台组件5、夹紧治具组件3和装夹组件6;其中,料台组件5固定安装于磨边机的工作仓底部内,且料台组件5位于两组抛光轮组件2之间,装夹组件6用于若干片玻璃盖板4整平叠放使用,装夹组件6用于确保装夹组件6稳定安装在料台组件5上。

29.具体的,夹紧治具组件3包括升降机(图中未显示)和旋转机(图中未显示),升降机设置于料台组件5内,旋转机安装于磨边机的工作仓顶部内,升降机与旋转机配合以达到夹紧各片玻璃盖板4的效果,旋转机用于调整各片玻璃盖板4角度的效果;其中,升降机设置为伸缩缸,升降机的机身隐藏于料台组件5内,且升降机的输出轴伸出料台组件5外,旋转机设置为电机,旋转机的机身隐藏于机架1内,且旋转机的输出轴伸至工作仓顶部。

30.参照图3和图4,料台组件5包括托台51、转动环52、定位板53、背限位板54、底限位板55和导杆56;其中,托台51设置于工作仓的底部,且托台51的横截面呈等腰梯形状设置,转动环52安装于托台51上,且转动环52的轴线竖直设置,定位板53的下部分安装在转动环52上,且定位板53的上部分安装在工作仓的侧壁上,背限位板54和底限位板55均安装于定位板53上,导杆56安装于底限位板55上。

31.其中,在两片定位板53下侧的两端均设置有一道活动槽,转动环52的上侧伸至活动槽内,以实现定位板53与转动环52之间的定位连接,同时实现定位板53与转动环52之间的活动连接。

32.参照图4,定位板53并排设置有两片,两片定位板53的所在平面均竖直设置,两片定位板53根据上下位置分为竖向支撑板531和横向支撑板532,横向支撑板532位于竖向支撑板531的下方;其中,两片竖向支撑板531的其中一侧与工作仓的仓壁固定,且两片竖向支撑板531的另外一侧朝向磨边机的进料口,两片横向支撑板532下侧的两端均与转动环52的上侧滑移连接,使得横向支撑板532的两端能够以转动环52的轴线为圆心周向转动,且横向支撑板532的滑移方向环绕着转动环52的轴线周向设置。

33.参照图4和图5,背限位板54竖直排布设置有若干片,各道背限位板54均由不锈钢制成,各片背限位板54其中一长边侧的两端分别与两片竖向支撑板531靠近磨边机进料口的一端固定连接,且各片背限位板54的另外一长边侧均朝向磨边机进料口的方向向下倾斜设置;其中,在各片背限位板54靠近磨边机进料口的一侧上均设置有定位凸板541,各道定位凸板541靠近磨边机进料口的一侧上均设置有向上弯折朝向的导向部542。

34.参照图7,在装夹组件6的两长边侧上侧均设置有若干道限位槽6111,限位槽6111的宽度与定位凸板541的长度方向相同,当装夹组件6竖直的安装于料台组件5上时,各道定位凸板541分别穿设至各道限位槽6111内,定位凸板541的两端分别与限位槽6111的两竖直侧壁贴合,且各道定位凸板541的底面均与限位槽6111的底部紧密贴合,利用导向部542便于定位凸板541穿设至限位槽6111内。

35.参照图4和图6,底限位板55水平排布设置有若干片,各片底限位板55沿着横向支撑板532的长度方向排布设置,且各片底限位板55下侧的两端分别与两片横向支撑板532的

上侧固定连接,各片底限位板55均与导杆56连接;其中,底限位板55包括固定部551和连接部552,固定部551下侧的两端分别与两片横向支撑板532的上侧连接,连接部552设置有两道且分别设置于固定部551上侧的两端上,导杆56互相平行的设置有两根,且两根导杆56分别穿设过两道连接部552相向的一侧,通过连接部552实现导杆56与底限位板55之间的固定连接。

36.参照图7,装夹组件6包括框体61、脚座62、下托板63、上压板64和承托板65,框体61呈矩形框状设置,下托板63可升降的安装于框体61其中一短边端内,上压板64可转动的安装于框体61另外一短边端,承托板65设置有两片,且两片承托板65的上下两端均分别与框体61的两短边端连接。

37.其中,在下托板63远离上压板64的一侧面上设置有穿设过框体61的连接轴631,升降机的输出轴通过顶住连接轴631以达到带动下托板63上下升降;在上压板64远离下托板63的一侧面上设置有与框体61转动连接的转动轴641,在转动轴641远离下托板63的一端设置有一字槽642,一字槽642的两端均与转动轴641的外壁相通,使得转动轴641平移时,旋转机的输出轴能够穿设至一字槽642内并与一字槽642卡接。

38.当装夹组件6处于竖直立起的状态时,上压板64位于框体61的上端内,下托板63位于框体61的下端内,各道限位槽6111均布于框体61的两竖直侧边上,且各道限位槽6111。

39.参照图5,框体61包括侧板611、底板612和上板613,侧板611互相平行的设置有两片,两片侧板611分别设置于底板612和上板613的两端之间;其中,连接轴631和转动轴641分别与底板612和上板613固定连接,各道限位槽6111均布于两片侧板611上。

40.参照图7和图8,脚座62设置有两件,且两件脚座62分别设置在两片侧板611靠近下板的一端上,各道脚座62均包括上边部621、中间部622和侧边部623,上边部621的上侧与侧板611连接,中间部622设置于上边部621下侧中部上,侧边部623设置有两道,且两道侧边部623分别位于上边部621下侧的两端上,侧边部623与中间部622围合形成定位槽624,两道定位槽624之间的间距与两根导杆56之间的间距相同设置;其中,当装夹组件6竖直的安装于料台组件5上时,脚座62的两端分别抵在两根导杆56上,两根导杆56分别穿设过两道定位槽624。

41.参照图7和图9,在底板612和上板613其中一长边侧的两端上均设置有滑移槽66,各道滑移槽66均包括平移槽661、第一弧形槽662和第二弧形槽663,且平移槽661的长度方向与底板612的长度方向相同,第一弧形槽662靠近框体61中心的一端与平移槽661远离框体61中心的一端相通,第二弧形槽663靠近框体61中心的一端与第一弧形槽662相通,第二弧形槽663的轴线与第一弧形槽662远离框体61中心的一端重合。

42.参照图7和图10,承托板65包括支撑板651、连接板652和滑移组653,连接板652设置有两片,且两片连接板652分别与支撑板651的两端固定连接,在支撑板651远离框体61中心的一侧上设置有沿支撑板651长度方向延伸的限位部654,滑移组653设置有两组,且两组滑移组653分别设置于两片连接板652相反的一侧面上;其中,当承托板65与框体61连接时,两片连接板652分别与底板612和上板613相向设置的一侧面贴合,且两片连接板652分别位于下托板63和上压板64相反设置的一侧上,设置于连接板652上的滑移组653穿设过滑移槽66,通过滑移组653与滑移槽66之间的配合实现承托板65与框体61之间的活动连接。

43.其中,滑移组653包括两道滑移柱6531,当两道滑移柱6531均位于平移槽661内时,

支撑板651位于框体61外,且支撑板651所在平面与侧板611所在平面互相垂直;当两道滑移柱6531分别位于第一互相槽和第二弧形槽663远离框体61中心的一端内时,支撑板651位于底板612和上板613之间,且支撑板651所在平面与侧板611所在平面互相平行。

44.本技术实施例一种用于磨边机的玻璃盖板装夹装置的实施原理为:当需要摆放玻璃盖板4时,首先由承托板65拨动至靠近框体61中心的位置,然后将装夹组件6平放,此时,两片支撑板651抵在桌面上,框体61通过承托板65悬空设置,再有工作人员将多片玻璃盖板4摆放在框体61内,使得各片玻璃盖板4其中一长边侧能够抵在两片支撑板651向上的一侧面上,并使得各片玻璃盖板4的两短边侧分别与两道限位部654相接。

45.当需要上料前,首先由工作人员调整各根导杆56的角度,使得各根导杆56的两端能够分别对准两组抛光轮组件2,然后由工作人员双手分别拖住装夹组件6的两长边侧,使得装夹组件6设置有下托板63的一端略微向下倾斜,确保各片玻璃盖板4均能够靠在承托板65上。

46.上料时,首先由工作人员将处于倾斜状态的装夹组件6的下端靠在料台组件5上,此时,两道中间部622向下的一侧面均会靠在靠近磨边机进料口的导杆56上,使得靠近磨边机进料口的导杆56能够穿设过位于两件脚座62下端的定位槽624,再由工作人员扶正装夹组件6,使得装夹组件6能够处于立起的状态,从而完成装夹组件6与料台组件5之间的连接。

47.完成上料后,由工作人员转动装夹组件6,使得各根导杆56的其中一端对准磨边机的进料口,此时,两片横向支撑板532分别位于两片竖向支撑板531的下端,然后将装夹组件6朝向竖向支撑板531所在方向推动,使得旋转机的输出轴能够穿设至一字槽642内,并使得各道定位凸板541均穿设至限位槽6111内以达到压紧框体61的效果,从而使得升降机的活动端上升时能够带动下托板63同步上升。

48.当各片玻璃盖板4的长边侧打磨抛光结束后,利用旋转机驱动上压板64转动,通过上压板64间接的带动各片玻璃盖板4转动,从而使得各片玻璃盖板4的两短边侧能够分别对准两组抛光轮组件2,从而使得磨边机能够自动的对玻璃盖板4各个侧边进行磨边。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1