大直径扩孔钻刃磨工装的制作方法

1.本实用新型涉及一种切削刀具的刃磨工装,特别涉及一种大直径(直径在φ30mm及以上)的扩孔钻的切削刃刃磨工装。属于金属切削加工技术领域。

背景技术:

2.扩孔钻是切削加工过程中的常用刀具,扩孔钻长期使用后刃口磨损,需要砂轮机修磨刃口后方能继续使用。刃口修磨质量直接决定了扩孔钻的扩孔质量,同时也决定了扩孔钻的使用寿命。扩孔钻端面通常有三个互成120

°

的切削刃,对于大直径、长度大于300mm的扩孔钻的刃口修磨操作难度较大,三个刃口难以修磨到同一切削锥面,需要有较高的操作水平还需要经过多次反复修磨,才能将三个切削刃口修磨在同一切削锥面上,使之达到良好的切削效果。刃磨费时费力,且修磨质量较差、效率很低。

技术实现要素:

3.本实用新型的目的是提供一种结构简单、安装方便且能显著提高刃磨质量的大直径扩孔钻刃磨工装。

4.本实用新型通过以下技术方案予以实现:

5.一种大直径扩孔钻刃磨工装,包括底座、支承台板、定位推动机构和2个夹紧机构,所述底座包括型钢支架和数根衬板,所述型钢支架支撑在地面上,所述衬板间隔固定在型钢支架顶面上;所述支承台板的纵向中心设有t型槽,支承台板下侧通过数根衬板支撑在型钢支架顶面上;2个夹紧机构间隔垂直支撑在支承台板靠近砂轮机的一端上,定位推动机构固定在支承台板远离砂轮机的一端上;大直径扩孔钻的排屑槽部外周面包覆铜皮后夹持固定在2个夹紧机构中,大直径扩孔钻端面的一条切削刃靠近砂轮机的砂轮外周面,定位推动机构一端抵靠在大直径扩孔钻柄部底部的中心孔上。

6.本实用新型的目的还可以通过以下技术措施来进一步实现:

7.进一步的,所述定位推动机构包括支座和可调顶尖,支座的下部两端分别通过紧固螺钉固定在支承台板远离砂轮机的一端上, 可调顶尖一端端头的圆锥形顶尖抵靠在大直径扩孔钻另一端的锥柄底部中心孔上,可调顶尖中部的螺杆与支座上部螺纹连接,可调顶尖另一端设有旋转把手。所述可调顶尖一端圆柱的外周面上设有轴向刻度。

8.进一步的,所述夹紧机构包括外六角支撑圈、3个t型块和3个紧固螺钉螺母组,所述t型块一端分别均布固定在外六角支撑圈外侧的三个间隔的外侧面中心上;紧固螺钉螺母组分别均布固定在外六角支撑圈另三个间隔的外侧面中心上,螺钉螺母组的螺钉端头分别抵靠在包覆大直径扩孔钻的排屑槽部的铜皮外周面上,将大直径扩孔钻的排屑槽部固定在2个间隔设置的夹紧机构中。

9.进一步的,支承台板纵向两侧中部间隔设置了数组支座螺纹孔,每组共4个支座螺纹孔分成2个一行分别位于t型槽两侧,支座螺纹孔位置分别与支座两端的通孔位置对应,支座螺钉分别垂直穿过支座两端的通孔拧入对应的螺纹孔中,从而将支座固定在支承台板

的另一端上。

10.进一步的,在型钢支架的两端的衬板端头上分别设有升降螺纹孔,支承台板升降螺钉自下而上拧入升降螺纹孔中,支承台板升降螺钉顶部分别支撑在支承台板下侧面的四角上,并通过升降螺母锁紧支承台板升降螺钉。

11.本实用新型的夹紧机构通过分别穿过外六角支撑圈对应边的3个紧固螺钉螺母组端头来夹持位于其中的大直径扩孔钻,便于调节大直径扩孔钻的轴线位置,提高了大直径扩孔钻对中性。t型块分别固定在外六角支撑圈对应边中点的结构,使得大直径扩孔钻在刃磨完第一条切削刃后能绕大直径扩孔钻轴线翻转120

°

后再依次磨削第二条切削刃和第三条切削刃,从而使得刃磨的三条切削刃的角度保持一致,切削时刃口处于同一切削平面。定位推动机构的可调顶尖可推动大直径扩孔钻轴向移动,并可通过可调顶尖一端外周面上的轴向刻度来控制切削刃的磨削量。显著提高了三条切削刃的刃磨质量和刃磨效率,延长了大直径扩孔钻的使用寿命。

12.本实用新型的优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释,这些实施例,是参照附图仅作为例子给出的。

附图说明

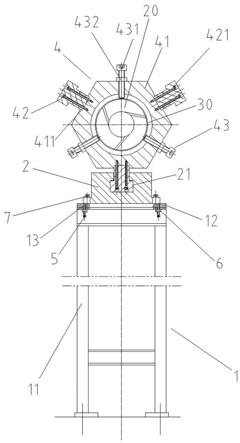

13.图1是本实用新型大直径扩孔钻刃磨工装的结构示意图;

14.图2是图1的a-a剖视放大图。

具体实施方式

15.下面结合附图和实施例对本实用新型作进一步说明。

16.在本实用新型的描述中,“上”、“下”、“左”、“右”等指示方位、位置和次序的术语是基于附图所示的方位,或仅是为了简化描述,而不是指示或暗示本实用新型必须具有特定的方位、位置和次序。

17.如图1和图2所示,本实施例的大直径扩孔钻刃磨工装包括底座1、支承台板2、定位推动机构3和2个夹紧机构4,底座1包括型钢支架11和数根衬板12,本实例的型钢支架11采用槽钢焊成,支撑在地面上。衬板12间隔焊接固定在型钢支架11的顶面上,数根衬板12的顶面一刀刨削加工而成,可作为支承台板2的安装基准。支承台板2的纵向中心设有t型槽21,支承台板2下侧通过数根衬板12固定在型钢支架11的顶面上。

18.定位推动机构3固定在支承台板2远离砂轮机10的右端上,其包括支座31和可调顶尖32,支座31的下部两端分别通过紧固螺钉33固定在支承台板2远离砂轮机10的右端上,可调顶尖32中部的螺杆321与支座31上部螺纹连接,可调顶尖32右端设有旋转把手322,转动可调顶尖32,可使可调顶尖32左端端头的圆锥形顶尖324抵靠在大直径扩孔钻20右端的锥柄底部中心孔201上。可调顶尖32左端圆柱的外周面上设有轴向刻度323,便于控制大直径扩孔钻切削刃202的磨削量。

19.2个夹紧机构4间隔垂直支撑在图1所示的支承台板2靠近砂轮机10的左端上,大直径扩孔钻排屑槽部202外周面包覆铜皮30后夹持固定在2个夹紧机构4中,大直径扩孔钻20端面的一条切削刃203靠近砂轮机的砂轮101外周面。夹紧机构4包括外六角支撑圈41、3个t型块42和3个紧固螺钉螺母组43,t型块42一端分别均布固定在外六角支撑圈41外侧的三个

间隔的外侧面中心上。紧固螺钉螺母组43分别均布固定在外六角支撑圈41另三个间隔的外侧面中心上,螺钉螺母组43的螺钉431端头分别抵靠在包覆大直径扩孔钻20的排屑槽部的铜皮30外周面上,从而将大直径扩孔钻排屑槽部202固定在2个间隔设置的夹紧机构4中。

20.支承台板2中部纵向两侧间隔设置了4组支座螺纹孔22,每组共4个支座螺纹孔22分成2个一行分别位于t型槽21的两侧,支座螺纹孔22位置分别与支座31两端的通孔311位置对应,支座螺钉33分别垂直穿过支座两端的通孔311拧入对应的螺纹孔22中,从而将支座31固定在支承台板2的右端上,并可根据大直径扩孔钻20的长度不同,选择对应位置的螺纹孔22。提高了本实用新型的通用性。

21.在型钢支架11的两端的衬板12端头上分别设有升降螺纹孔13,支承台板升降螺钉5自下而上拧入升降螺纹孔13中,支承台板升降螺钉5顶部分别支撑在支承台板2下侧面的四角上,并通过升降螺母6锁紧支承台板升降螺钉5。便于调节大直径扩孔钻20的中心高,使之与砂轮101的中心高一致,可以提高切削刃203的磨削质量。

22.使用大直径扩孔钻刃磨工装的刃磨过程如下:

[0023] 1)装配夹紧机构4,先将t型块42一端分别嵌入外六角支撑圈41的三个间隔的外侧平面中心的槽口411中,并通过2个穿过t型块42的t型块紧固螺钉421分别将t型块42固定在外六角支撑圈41的三个间隔的外侧面中心上,3个t型块42以外六角支撑圈41的内孔轴线成中心对称,确保外六角支撑圈41绕其轴心转动120

°

后能插入t型槽21中。然后将螺钉螺母组43分别固定在外六角支撑圈41另三个间隔的外侧面的中心上,完成夹紧机构4的装配。

[0024]

2)大直径扩孔钻20安装在两个夹紧机构4中,将需要刃磨的大直径扩孔钻排屑槽部202外周面包覆铜皮30后穿过两个夹紧机构4的中心,然后分别拧动螺钉螺母组43的螺钉431,使得螺钉431端头分别抵靠在包覆大直径扩孔钻排屑槽部202的铜皮30外周面上。分别调节螺钉431伸进外六角支撑圈41内的长度,使得大直径扩孔钻20轴线与外六角支撑圈41的内孔轴线匹配,最后分别锁紧螺母432。

[0025]

3)大直径扩孔钻20连同两个夹紧机构4以及定位推动机构3分别安装在底座1上,将已安装了大直径扩孔钻20两个夹紧机构4下部的t形块41底部分别插入支承台板2纵向中心的t型槽21中,移动两个夹紧机构4和大直径扩孔钻20至支承台板2的左端,然后将定位推动机构3的支座31底部分别通过支座螺钉33固定在支承台板2的右端上。转动可调顶尖32右端的旋转把手322,可调顶尖32左端的圆锥形顶尖324左移抵靠在大直径扩孔钻20右端的锥柄底部中心孔201上。然后将支承台板2连同其上的两个夹紧机构4、大直径扩孔钻20和定位推动机构3一起吊运至底座1上,再将10个连接螺钉7分别穿过支承台板2的两侧拧入衬板12的两侧中,将支承台板2固定在底座1上。

[0026]

4)调整大直径扩孔钻20切削部端面的一条切削刃203中心与砂轮101中心的相对位置,先松开多个连接螺钉7,然后依次拧动支承台板2四角下的支承台板升降螺钉5,使得支承台板上下升降,从而调整夹持在两个夹紧机构4内的大直径扩孔钻20的中心高,使之与砂轮101的中心高匹配。最后分别拧紧多个连接螺钉7,并拧紧支承台板2下侧面的四角上的升降螺母6。

[0027]

5)磨削大直径扩孔钻20切削部的一条切削刃203,先松开外六角支撑圈41上端的螺钉螺母组43,接着顺时针转动可调顶尖32右端的旋转把手322,将大直径扩孔钻20平稳地推向砂轮101进行磨削,读出可调顶尖32左端外周面上轴向刻度323的移动量来确认一条切

削刃203的磨削量。

[0028]

6)完成大直径扩孔钻20切削部其余两条切削刃203的磨削,逆时针转动可调顶尖32右端的旋转把手322,可调顶尖32左端端头的圆锥形顶尖324退出大直径扩孔钻20右端的锥柄底部中心孔201。接着拆下定位推动机构3的支座31,再将两个外六角支撑圈41下侧的t型块42分别从支承台板2纵向中心的t型槽21中移出,然后将外六角支撑圈41绕大直径扩孔钻20轴线翻转120

°

,再将处于外六角支撑圈41下侧的t型块42推入支承台板2纵向中心的t型槽21中。再两次重复步骤3)~步骤5)的过程,从而依次完成大直径扩孔钻20切削部其余两条切削刃的磨削。

[0029]

除上述实施例外,本实用新型还可以有其他实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1