基于3D打印成型的刮板输送机中部槽模壳及其整体铸造方法与流程

基于3d打印成型的刮板输送机中部槽模壳及其整体铸造方法

技术领域

1.本技术属于刮板输送机中部段的整体铸造方法技术领域,更具体地说,是涉及一种基于3d打印成型的刮板输送机中部槽模壳及其整体铸造方法。

背景技术:

2.煤炭的供应关系到我国的工业乃至整个社会方方面面发展的稳定,煤炭的供应安全问题也是我国能源安全的重要环节。刮板输送机是煤炭综采的关键设备,同时也是煤炭工业实现机械化的重要性标志性设备。通过链条带动刮板在链道中回转运行的方式实现了连续运输,可实现装载,运输、卸料的一体化操作,具有较高的工作效率和自动化程度。传统刮板输送机生产采用铸焊工艺和消失模整体铸造工艺生产。铸焊工艺刮板输送机溜槽通过各部位焊接而成,会存在热裂纹,由于其各部分结构的材质不一致,焊缝强度受焊接材料的影响以及焊接工艺对材料的要求恰与提高材质耐磨性的方向相反等问题,使其强度和耐磨性的提高受到限制。采用消失模整体铸造工艺生产虽然解决了焊接性能差,实际工况使用条件下容易开裂问题,但是消失模工艺生产大型铸钢件存在变形严重,铸件涨箱、尺寸精度底等制约因素,造成加工难度大、生产成本高等诸多问题,在刮板机生产并没有得到大范围推广应用。

技术实现要素:

3.为实现上述目的,本技术采用的技术方案是:基于3d打印成型的刮板输送机中部槽模壳,包括3d打印中部槽模壳,3d打印中部槽模壳包括模壳外壳、模壳内壳以及由模壳外壳、模壳内壳包裹形成的模壳内腔,模壳内腔的壁厚为20mm至40mm。

4.优选的,模壳外壳上设置有若干外壳网状加强筋。

5.进一步地,模壳内壳上设置有若干内壳网状加强筋。

6.进一步地,模壳内壳通过若干内壳网状加强筋形成多个内壳中空通道,模壳外壳通过若干外壳网状加强筋形成多个外壳中空通道。

7.进一步地,3d打印中部槽模壳的外部设置有中空负压砂箱,中空负压砂箱上设置有砂箱负压管路。

8.进一步地,3d打印中部槽模壳上设置有浇道,3d打印中部槽模壳上还设有多个冒口。

9.本技术还提供一种基于3d打印成型的刮板输送机中部槽整体铸造方法,采用3d打印技术生产中部槽模壳,3d打印中部槽模壳为薄壁空心结构;将熔炼好的合格钢水采用负压浇铸工艺浇铸到3d打印中部槽模壳中,得到铸件;对铸件进行冷却、打箱后,处理冒口,得到中部槽成品。

10.优选的,包括以下步骤:步骤1:根据中部槽铸件图纸,设计浇铸系统,形成浇铸工艺图纸;步骤2:根据3d打印成型原理,设计整体3d打印中部槽模壳图纸;

步骤3:根据3d打印机切片方法,将3d打印中部槽模壳图纸切片成打印程序;步骤4:3d打印机运行打印程序,打印生产出整体的3d打印中部槽模壳;步骤5:采用中空负压砂箱进行干砂埋箱震实,防止铸件涨箱;步骤6:将熔炼好的合格钢水采用负压浇铸工艺浇铸到3d打印中部槽模壳中;浇铸前砂箱负压管路与负压装置连接,中空负压砂箱上口位置处的塑料布与中空负压砂箱的侧壁形成封闭空间,抽负压使得中空负压砂箱中形成-0.06~-0.02mpa的负压环境;步骤7:铸件进行冷却、打箱,铸件冷却打箱后,3d打印中部槽模壳中的树脂粘结剂在钢水高温下气化,旧砂经简单筛分后返回打印工序重复打印;步骤8:清理铸件浇冒口,经热处理后进行检测,检测合格入库。

11.进一步地,步骤4中,3d打印中部槽模壳的壁厚为20mm至40mm。

12.进一步地,步骤4中,3d打印中部槽模壳包括模壳外壳、模壳内壳以及由模壳外壳、模壳内壳包裹形成的模壳内腔,模壳内壳设有若干内壳网状加强筋,模壳外壳设有若干外壳网状加强筋;模壳内壳通过若干内壳网状加强筋形成多个内壳中空通道,模壳外壳通过若干外壳网状加强筋形成多个外壳中空通道。

13.本发明采用3d打印一体成型技术生产铸造模壳,3d打印中部槽模壳采用独特薄壁空心结构设计大幅度降低3d打印原材料树脂和固化剂用量,降低生产成本;3d打印中部槽模壳采用网状加强筋设计,增加模壳机械强度,防止模壳搬运过程中开裂;其埋箱工艺采用干砂振动埋箱技术,防止浇铸过程中3d打印中部槽模壳受钢水重力作用挤压开裂,形成铸件涨箱及飞边条楞缺陷;其浇铸工艺采用负压浇铸工艺,将浇铸过程中树脂固化剂因高温分解产生的气体通过负压系统排出,防止铸件出现表面气孔缺陷。

附图说明

14.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

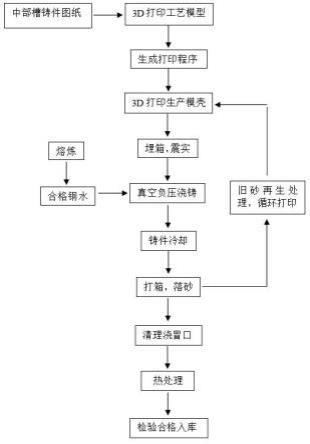

15.图1为本发明实施例2中部槽整体铸造方法流程图;图2为本发明实施例1中中部槽成品图;图3为本发明实施例1中的中部槽工艺图;图4为本发明实施例1中3d打印中部槽模壳的结构示意图;图5为本发明实施例1中3d打印中部槽模壳的内部剖视图;图6为本发明实施例1中内壳网状加强筋和外壳网状加强筋的结构示意图;图7为本发明实施例1中3d打印中部槽模壳负压浇铸示意图;图中符号说明:1-浇道;2-冒口;3-3d打印中部槽模壳;4-模壳内腔;5-外壳中空通道;6-内壳中空通道;7-内壳网状加强筋;8-中空负压砂箱;9-砂箱负压管路;10-模壳内壳;11-模壳外壳;12-外壳网状加强筋;13-中部槽成品。

具体实施方式

16.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

17.实施例1本技术提供一种基于3d打印成型的刮板输送机中部槽模壳,参见图2至图7,包括3d打印中部槽模壳3,3d打印中部槽模壳3包括模壳外壳11、模壳内壳10以及由模壳外壳11、模壳内壳10包裹形成的模壳内腔4,模壳内腔4的壁厚为20mm至40mm。

18.模壳外壳11上设置有若干外壳网状加强筋12,模壳内壳10上设置有若干内壳网状加强筋7。模壳内壳10通过若干内壳网状加强筋7形成多个内壳中空通道6,模壳外壳11通过若干外壳网状加强筋12形成多个外壳中空通道5。内壳中空通道6和外壳中空通道5的设计,能够减轻3d打印中部槽模壳重量,降低原材料用量,降低生产成本。外壳网状加强筋12和内壳网状加强筋7增加了3d打印中部槽模壳3的强度,避免3d打印中部槽模壳3吊运过程中碎裂;透气性优良;浇铸而成的铸件表面质量优良。

19.3d打印中部槽模壳3的外部设置有中空负压砂箱8,中空负压砂箱8上设置有砂箱负压管路9。

20.3d打印中部槽模壳3上设置有浇道1,3d打印中部槽模壳3上还设有多个冒口2。

21.实施例2本技术还提供一种基于3d打印成型的刮板输送机中部槽整体铸造方法进行说明。如图1所示,所述基于3d打印成型的刮板输送机中部槽整体铸造方法,采用3d打印技术生产中部槽模壳,包括以下步骤:步骤1:根据中部槽铸件图纸,设计浇铸系统,形成浇铸工艺图纸;步骤2:根据3d打印成型原理,设计整体3d打印中部槽模壳图纸;步骤3:根据3d打印机切片方法,将3d打印中部槽模壳图纸切片成打印程序;步骤4:3d打印机运行打印程序,打印生产出整体的3d打印中部槽模壳3;步骤5:采用中空负压砂箱8进行干砂埋箱震实,防止铸件涨箱;埋箱过程中,首先将3d打印中部槽模壳3吊入到中空负压砂箱8中,3d打印中部槽模壳3与中空负压砂箱8的空隙中填入干砂,填砂过程中根据3d打印中部槽模壳3的大小,可一次填满或分多次添加。填砂后在三维震实台上进行整体震实,震实过程中干砂将3d打印中部槽模壳3进一步紧实。震实后中空负压砂箱8上口位置覆盖一层塑料布,将震实的后的中空负压砂箱8转运至浇铸工位浇铸。

22.步骤6:将熔炼好的合格钢水采用负压浇铸工艺浇铸到3d打印中部槽模壳3中。3d打印中部槽模壳3设置有内壳网状加强筋7和外壳网状加强筋12,内壳网状加强筋7和外壳网状加强筋12增加了模壳强度,同时加强筋间形成的网状空腔形使模壳透气性优良。

23.浇铸前砂箱负压管路9与负压装置连接,中空负压砂箱8上口位置处的塑料布与中空负压砂箱8的侧壁形成封闭空间,抽负压使得中空负压砂箱8中形成-0.06~-0.02mpa的负压环境,优选-0.04mpa的负压环境;浇铸过程中钢水通过浇道1进入模壳内腔4,钢水通过浇道1从3d打印中部槽模壳3的底部平稳注入,浇铸过程中高温气化的树脂固化剂气体,在负压作用下瞬时排出模壳内腔4,使得浇铸过程平稳,钢水表面无气体残留;铸件表面质量

优良。

24.步骤7:铸件进行冷却、打箱,铸件冷却打箱后,3d打印中部槽模壳3中的树脂粘结剂在钢水高温下气化,旧砂经简单筛分后返回打印工序重复打印,降低3d打印生产成本,生产过程无固废产生,绿色环保。

25.步骤8:清理铸件浇冒口,经热处理后进行检测,检测合格得到中部槽成品13,入库。

26.其中,步骤4中3d打印中部槽模壳3包括模壳外壳11 、模壳内壳10以及由模壳外壳11、模壳内壳10包裹形成的模壳内腔4,模壳内腔4的壁厚为20mm至40mm。

27.模壳外壳11上设置有若干外壳网状加强筋12,模壳内壳10上设置有若干内壳网状加强筋7。模壳内壳10通过若干内壳网状加强筋7形成多个内壳中空通道6,模壳外壳11通过若干外壳网状加强筋12形成多个外壳中空通道5。内壳中空通道6和外壳中空通道5的设计,能够减轻3d打印中部槽模壳重量,降低原材料用量,降低生产成本。外壳网状加强筋12和内壳网状加强筋7增加了3d打印中部槽模壳3的强度,避免3d打印中部槽模壳3吊运过程中碎裂;透气性优良;浇铸而成的铸件表面质量优良。

28.3d打印中部槽模壳3的外部设置有中空负压砂箱8,中空负压砂箱8上设置有砂箱负压管路9。

29.3d打印中部槽模壳3上设置有浇道1,3d打印中部槽模壳3上还设有多个冒口2。

30.本发明与传统消失模铸造工艺生产中部槽尺寸检测结果对比如表1所示。检测工具采用卡尺及盒尺检测。

31.表1:

实例中板厚度(25mm)底板厚度(20mm)槽帮高度(315mm)槽口宽度(764mm)消失模工艺27-29mm22-25mm319mm762-768mm实施例225-26mm20-21mm315mm765mm

由表1可知,本发明制备的中部槽尺寸都小于传统消失模铸造工艺生产中部槽尺寸,本发明的3d打印中部槽模壳壁厚可低至20mm。

32.本发明采用3d打印一体成型技术生产铸造模壳,3d打印中部槽模壳采用独特薄壁空心结构设计大幅度降低3d打印原材料树脂和固化剂用量,降低生产成本;3d打印中部槽模壳采用网状加强筋设计,增加模壳机械强度,防止模壳搬运过程中开裂;其埋箱工艺采用干砂振动埋箱技术,防止浇铸过程中3d打印中部槽模壳受钢水重力作用挤压开裂,形成铸件涨箱及飞边条楞缺陷;其浇铸工艺采用负压浇铸工艺,将浇铸过程中树脂固化剂因高温分解产生的气体通过负压系统排出,防止铸件出现表面气孔缺陷。

33.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1