390MPa级耐蚀钢板及其生产方法与流程

390mpa级耐蚀钢板及其生产方法

技术领域

1.本发明涉及合金技术领域,具体地涉及一种390mpa级耐蚀钢板及其生产方法。

背景技术:

2.钢结构建筑是一种新型的建筑体系,用钢板等替代了钢筋混凝土,其具有以下优势:钢的容重与强度比一般木材、混凝土和砖石小,更加轻便;钢结构断面小,与钢筋混凝土结构相比可增加建筑有效面积8%左右;钢结构具有良好的延展性,抗震性更好;钢材可重复利用,减少建筑垃圾,更加绿色环保。因此,钢结构建筑是未来建筑的发展方向。钢结构建筑一般处于大城市工业大气腐蚀环境中,大气中的腐蚀性气体so2在水中的溶解度比氧高1300倍,当其溶于金属表面的水膜后,生成h2so3或h2so4,金属表面ph值可达3~3.5,会大幅加速钢结构的腐蚀。目前钢结构建筑防腐蚀的主要手段是钢结构表面涂装防腐涂料或镀锌层,一般3~5年进行一次防腐涂装维护,10~15年进行一次重新防腐涂装,涂装过程造成健康危害和环境污染。如使用耐工业大气腐蚀钢板,可显著提高钢结构建筑建造效率,降低全寿命周期成本。

3.但现有的耐工业大气腐蚀钢其均存在部分缺点,主要有:添加大量的p或n来提高耐蚀性,如专利cn102534381a、cn103233167a、cn112662947a、cn112795844b、cn113293334a、cn103540871b、cn103993229b、cn107502835b、cn108286026a、cn109402508b,但添加大量p或n均不利于钢材的低温韧性或焊接性。

4.添加大量的cu或ni或n来提高耐蚀性,如专利cn112813360b、cn108396231b、cn113584376a,但添加大量的cu或ni合金成本均较高,不利于产品的推广应用。

5.添加稀土提高耐蚀性,如专利cn102268613b、cn105734406a、cn108070796b、cn108754303a、cn111850429b、cn111575449a、cn113061805a、cn114086074a,但稀土收得率波动大、炼钢过程繁杂,不适用于大批量生产。

6.因此,开发一种综合性能优良的耐工业大气腐蚀的钢结构建筑用钢板迫在眉睫。

技术实现要素:

7.本发明的目的在于提供一种390mpa级耐蚀钢板及其生产方法。

8.本发明提供一种390mpa级耐蚀钢板,所述钢板的化学成分以质量百分比计包括:sb:0.05~0.10%、c:0.07~0.10%、si:0.4~0.5%、mn:1.15~1.25%、cr:0.2~0.3%、ni:0.5~0.6%、cu:0.2~0.3%、nb:0.02~0.04%、al:0.02~0.04%、p:0.015~0.025%,其余为fe和不可避免的杂质,其中杂质包括:s≤0.002%、o≤0.002%、n≤0.004%;所述钢板的耐大气腐蚀性指数i≥6.3,其中,耐大气腐蚀性指数的计算公式为:i=26.01(%cu)+3.88(%ni)+1.20(%cr)+1.49(%si)+17.28(%p)-7.29(%cu)(%ni)-9.10(%ni)(%p)-33.39(%cu)2,其中,括号内元素符号为相应元素的质量百分数,%元素符号表示相应元素的质量

百分数乘以100;所述钢板的屈服强度≥390mpa。

9.作为本发明的进一步改进,所述钢板的化学成分以质量百分比计还包括:sn:0.02~0.10%。

10.作为本发明的进一步改进,所述钢板的微观组织包括铁素体和珠光体,其中,珠光体含量≤8%,铁素体包括多边形铁素体、准多边形铁素体和针状铁素体。

11.作为本发明的进一步改进,所述钢板的碳当量ce≤0.40,其中,碳当量ce的计算公式为:ce=(%c)+(%mn)/6+(%cr+%mo+%v)/5+(%ni+%cu)/15,其中,括号内元素符号为相应元素的质量百分数,%元素符号表示相应元素的质量百分数乘以100。

12.作为本发明的进一步改进,所述钢板在gb/t10561标准下的a、b、c、d类夹杂物评级均≤1.5级,且a、b、c、d类夹杂物评级之和≤3.0级,所述钢板横截面上尺寸大于15μm的夹杂物的面密度≤0.1个/mm2。

13.作为本发明的进一步改进,所述钢板的抗拉强度为510~660mpa,屈强比≤0.80,断后伸长率≥25%,-40℃冲击吸收能量kv2≥150j。

14.作为本发明的进一步改进,在周期浸润腐蚀试验中,所述钢板的平均腐蚀失重率≤1.2g/(m2·

h),其中,周期浸润腐蚀试验的试验条件为:温度:45

±

2℃,湿度:70

±

5%rh,腐蚀介质:(1.0

±

0.05)

×

10-2

mol/l亚硫酸氢钠水溶液,循环周期:60

±

3min,浸润时间:12

±

1.5min,试验延续时间:72小时。

15.作为本发明的进一步改进,所述钢板焊接热输入量≤100kj/cm时,焊后热影响区-40℃冲击吸收能量kv2≥80j。

16.作为本发明的进一步改进,所述钢板厚度不大于100mm。

17.作为本发明的进一步改进,所述钢板的生产方法包括依序进行的如下工序:铁水预脱硫、转炉冶炼、lf精炼、rh精炼、连铸、加热、控制轧制、控制冷却。

18.作为本发明的进一步改进,所述控制轧制工序中,采用两阶段控制轧制,其中,终轧温度控制在820

±

15℃。

19.作为本发明的进一步改进,所述控制轧制工序中,采用多功能间歇式冷却系统进行水冷冷却,钢板终冷温度控制在580

±

30℃。

20.基于同一发明思路,本发明还提供一种390mpa级耐蚀钢板生产方法,所述钢板的化学成分以质量百分比计包括:sb:0.05~0.10%、c:0.07~0.10%、si:0.4~0.5%、mn:1.15~1.25%、cr:0.2~0.3%、ni:0.5~0.6%、cu:0.2~0.3%、nb:0.02~0.04%、al:0.02~0.04%、p:0.015~0.025%,其余为fe和不可避免的杂质,其中杂质包括:s≤0.002%、o≤0.002%、n≤0.004%;所述生产方法包括:铁水预脱硫、转炉冶炼、lf精炼、rh精炼、连铸、加热、控制轧制、控制冷却;其中,所述控制轧制工序具体包括:采用两阶段控制轧制,包括第一阶段奥氏体再结晶区轧制和第二阶段奥氏体未再结晶区轧制,在所述第二阶段奥氏体未再结晶区轧制中终轧温度控制在820

±

15℃。

21.作为本发明的进一步改进,所述钢板的化学成分以质量百分比计还包括:sn:0.02

~0.10%。

22.作为本发明的进一步改进,所述控制冷却工序具体包括:采用多功能间歇式冷却系统进行水冷冷却,钢板终冷温度控制在580

±

30℃。

23.作为本发明的进一步改进,所述控制轧制工序还包括:将通过所述连铸铸造获得连铸坯轧制为厚度不大于100mm的钢板。

24.本发明的有益效果是:本发明采用的低c、低mn、低s配合sb+cr+ni+cu+p或sb+cr+ni+cu+p+sn耐腐蚀性元素复合添加的低合金成分体系,相对于现有技术中耐蚀钢高p、高n、高ni、高cu或者添加稀土元素的合金成分体系而言,合金元素添加量少,所采用的合金体系在保证了钢板耐蚀性的前提下,大幅降低了钢板的原料成本和生产难度。在生产流程中,通过控制终轧温度和终冷温度,对钢板的微观组织、夹杂物尺寸和数量实现了精准控制,提高了钢板的耐工业大气腐蚀性能、低温韧性和焊接性能,最终获得了综合性能良好的耐工业大气腐蚀的390mpa级建筑用钢板。

附图说明

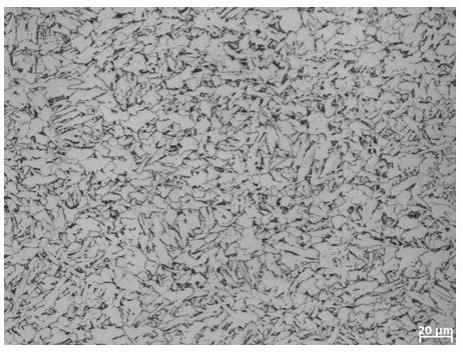

25.图1是本发明实施例4提供的390mpa级耐蚀钢板1/4厚度处的金相组织图片。

26.图2是本发明对比例4提供的390mpa级耐蚀钢板1/2厚度处的金相组织图片。

27.图3是本发明对比例4提供的钢板1/4厚度处的金相组织图片。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施方式及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施方式仅是本技术一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

29.本实施方式提供一种390mpa级耐蚀钢板及其生产方法,其相比于现有的耐工业大气腐蚀钢,所采用的低c、低mn、低s配合sb+cr+ni+cu+p或sb+cr+ni+cu+p+sn耐腐蚀性元素复合添加的低合金成分体系,在保证了耐腐蚀性的前提下,显著降低了原料成本和生产工艺难度,并提升了钢板的低温韧性和焊接性能。进一步的,在化学成分综合设计的基础上,以tmcp(thermo-mechanical control process,热机械控制工艺)技术进行钢板制备,通过控制终轧温度和终冷温度,对钢板的微观组织、夹杂物尺寸和数量实现了精准控制,获得了综合性能良好的390mpa级耐工业大气腐蚀建筑用钢板。

30.390mpa级耐蚀钢板的化学成分以质量百分比计包括:sb:0.05~0.10%、c:0.07~0.10%、si:0.4~0.5%、mn:1.15~1.25%、cr:0.2~0.3%、ni:0.5~0.6%、cu:0.2~0.3%、nb:0.02~0.04%、al:0.02~0.04%、p:0.015~0.025%,其余为fe和不可避免的杂质,其中杂质包括:s≤0.002%、o≤0.002%、n≤0.004%。

31.在本发明一些实施方式中,还可添加sn:0.02~0.10%。

32.本发明中钢板的化学成分的设计,其核心思想是通过复合添加少量的耐腐蚀性元素,在提升钢板的耐腐蚀性的同时,综合提升其性能。

33.具体地,钢板的化学成分的设计原理说明如下:sb:在钢中添加sb,当钢锈蚀一段时间后,由于钢表面sb元素富集,可在钢的表面

形成致密的、与钢基体牢固结合的sb2o5保护性锈层,锈层能够有效阻止有害离子的侵入,大幅延缓钢基体进一步受到锈蚀。另外,当sb与cu联合使用时,均匀分布的sb与cu,能够降低钢中腐蚀微循环的电流,从而使整体腐蚀电流下降,抑制钢板表面阳极ph降低部位处的腐蚀。通过sb的综合作用可显著提高钢板在工业大气腐蚀环境中的耐点蚀性,但当sb含量超过0.1%后,其易在晶界偏聚,影响钢板的低温韧性和焊接性能,因此,在本发明中,将sb含量控制在0.05~0.10%,从而在确保钢板耐腐蚀性的前提下,保证钢板的低温韧性和焊接性能良好。

34.c:c为强化元素,c含量能显著影响钢材的组织结构从而直接影响钢板的强度,但c含量较高时,会使珠光体含量升高,进而使钢板的低温韧性和焊接性能变差。因此,在本发明中,将c含量控制在0.07~0.10%,结合其他元素的整体设计,不仅可以保证强化效果,还可以改善钢板低温韧性和焊接性能,且无需在连铸工序中采用专用保护渣以消除液面波动大的问题。

35.si:si为固溶强化、脱氧元素,当前学界与业界对于si在钢中对于其耐蚀性所起到作用的机理存在不同观点,但通常认为添加si所形成的三维网络结构sio2可以促进α-feooh的形成与晶粒细化,并且,锈层的fe3o4中的fe可以被si取代,形成更稳定的sio2。另外,当sb与cu联合使用时,锈层中的sio2也可提高cu的富集度,从而提高耐工业大气腐蚀性能。但si含量较大时,会提高p、s、sb、sn等元素的在晶界处的偏聚,降低钢板的低温韧性和焊接性,并且会对耐蚀性起到反作用。因此,在本发明中,将si含量控制在0.4~0.5%,在不影响钢板低温韧性和焊接性的前提下,保证脱氧效果、提高强度和耐蚀性。

36.mn:mn为固溶强化元素,可以提高钢板的淬透性,从而提高其强度,同时mn还可以与有害元素s结合以降低钢板的热脆性。但过多的mn会加剧p、sb、sn等元素的偏析,进而减弱钢板的耐腐蚀性,劣化钢板心部低温韧性和焊接性能。因此,在本发明中,将mn含量控制在1.15~1.25%,一方面可以保证钢板的强度,另一方面可以减轻偏析对钢板耐腐蚀性、低温韧性和焊接性能的影响。

37.cr:cr可以促进钢表面锈层中疏松的未完全氧化相转变为更致密稳定的相,减少锈层中孔隙、裂纹的出现,提高钢的耐蚀性。cr在锈层靠近基体端会发生聚集,形成钝化膜,降低锈层的阴离子选择性,阻挡外来阴离子的渗入,保护钢板基体。当cr与cu协同作用时,可细化α-feooh,提高锈层稳定性。但当cr含量较大时,易形成碳化物,使钢的耐蚀性降低。因此,在本发明中,将cr含量控制在0.2~0.3%,能够使钢的耐腐蚀性不随时间延长而降低。

38.ni:加入ni元素可以使钢的自腐蚀电位正移,增大阳极溶解反应发生的阻力,而促进锈层中α-feooh相形成,提高锈层稳定性,并且,ni元素可能在锈层内部富集,使得锈层阴离子选择性降低,减缓钢板基体腐蚀。另外,添加ni可提高钢板的低温韧性和焊接性能,但添加过多的ni会造成合金成本较高。因此,在本发明中,将ni含量控制在0.5~0.6%,保证钢板耐腐蚀性能、低温韧性和焊接性能的同时,能够合理控制合金成本。

39.cu:在钢中加入cu对其耐蚀性有较好提高作用,且其价格低廉,被广泛用于耐蚀钢中,其主要作用机制有多种:cu可阻碍锈层的晶体化,促进α-feooh和非晶态fe3o4的形成;并且,cu可在锈层薄弱处富集,在腐蚀过程中形成氧化物,紧密连接锈层和钢基体,减少锈层中的裂纹、空隙等,提高耐点蚀性能;另外,cu元素有活化阴极的作用,使得钢基体被钝化,腐蚀速率下降。但cu含量较高时,不利于钢板的焊接性能。因此、在本发明中,将cu含量控制

在0.2~0.3%,既提高耐腐蚀性,又不影响焊接性能。

40.nb:nb为细晶元素和强碳化物形成元素,其能够避免c与cr结合影响钢板耐腐蚀性,并且nb能够促进α-feooh的快速形成和含量的增加。当nb含量较大时,其会劣化焊接接头热影响区低温韧性,并会对耐腐蚀性造成反作用,因此,在本发明中将nb含量控制在0.02~0.04%,在保证晶粒细化效果和耐腐蚀性的同时,不会对焊接接头热影响区低温韧性产生不利影响。

41.al:al为重要的脱氧元素,本发明中将al含量控制在0.02~0.04%,保证al的有益效果的同时,降低冶炼难度,避免浇铸过程中堵塞水口。

42.p:p为典型的提高钢耐腐蚀性能的元素,p可以起到阳极去极化剂的作用,加快fe

2+

的氧化速率以及钢的均匀溶解,能有效帮助钢表面形成均匀的α-feooh锈层。并且,p能够形成po

43-,一方面,po

43-能够络合h

+

改善界面ph值,减缓阴极析氢还原反应并减缓对锈层的溶解,另一方面,po

43-能够在阳极溶解过程中与fe

2+

和mn

2+

结合,形成难溶的磷酸盐膜,阻挡阳极溶解反应,起到缓蚀剂作用。另外,p和cu之间也有较好的协同耐蚀作用,从而综合起到提高钢耐腐蚀性能的作用。同时,p也为易偏析元素,其含量过高时,会显著降低钢板心部的低温韧性和焊接性能。因此,在本发明中将p含量控制在0.015-0.025%,保证耐腐蚀性能的同时,不会产生严重的偏析,劣化钢板的低温韧性和焊接性能。

43.sn:sn在钢中对耐蚀性所起到的作用机理还有待研究,当前有观点认为sn可在钢的表面形成致密的sno2保护性锈层,从而起到提高耐蚀性的作用。当sn含量过高时,易在晶界偏聚,影响低温韧性和焊接性能,因此,在本发明中,将sn含量控制在0.02~0.10%,在不降低耐腐蚀性的前提下,保证钢板的低温韧性和焊接性能良好。

44.s、o和n:为杂质元素,在本发明中分别控制其含量为:s≤0.002%、o≤0.002%、n≤0.004%,结合整体化学成分的设计,既保证了钢板的综合性能,又避免含量控制要求过严导致的生产难度大、生产成本高。

45.进一步的,钢板的碳当量ce控制在≤0.40,以确保钢板具有良好的焊接性,其中,根据b/t1591-2018标准,碳当量ce的计算公式为:ce=(%c)+(%mn)/6+(%cr+%mo+%v)/5+(%ni+%cu)/15。

46.钢板的耐大气腐蚀性指数i≥6.3,其中,耐大气腐蚀性指数的计算公式为:i=26.01(%cu)+3.88(%ni)+1.20(%cr)+1.49(%si)+17.28(%p)-7.29(%cu)(%ni)-9.10(%ni)(%p)-33.39(%cu)2,其中,括号内元素符号为相应元素的质量百分数,%元素符号表示相应元素的质量百分数乘以100。

47.综上所述,本发明采用的低c、低mn、低s配合sb+cr+ni+cu+p或sb+cr+ni+cu+p+sn耐腐蚀性元素复合添加的低合金成分体系,相对于现有技术中耐蚀钢高p、高n、高ni、高cu或者添加稀土元素的合金成分体系而言,合金元素添加量少,所采用的合金体系在保证了钢板耐蚀性的前提下,大幅降低了钢板的原料成本和生产难度,并且还能够有效提升钢板的低温韧性和焊接性能,从而获得综合性能优良的耐工业大气腐蚀的390mpa级建筑用钢板。

48.本发明还提供了前述钢板的生产方法,在本实施方式中,生产方法包括工序:铁水预脱硫、转炉冶炼、lf精炼、rh精炼、连铸、加热、控制轧制、控制冷却。

49.其中,控制轧制工序具体包括:采用两阶段控制轧制,包括第一阶段奥氏体再结晶区轧制和第二阶段奥氏体未再结晶区轧制,在第一阶段轧制通过反复交错进行形变、再结晶使原奥氏体晶粒充分再结晶,第二阶段轧制在再结晶温度以下进行大压下量轧制,促进微合金元素的应变诱导析出并实现奥氏体晶粒的细化和加工硬化,奥氏体晶粒被拉长的同时产生了变形带和大量位错,使奥氏体晶粒内积累足够的形变能,为相变提供更多的形核位置,从而细化晶粒。

50.具体的,在第二阶段轧制中,终轧温度控制在820

±

15℃,结合前述的微合金元素成分及添加量,可以有效细化晶粒,并提高钢板的低温韧性。

51.控制冷却工序具体包括:采用多功能间歇式冷却系统进行水冷冷却,钢板终冷温度控制在580

±

30℃。

52.多功能间歇式冷却系统(multi-purpose interrupt cooling,mulpic)是位于精轧机后的快速冷却装置,其根据冷却模型进行钢板的快速冷却,其主要作用是控制冷却速度和终冷温度,冷却钢板到规定的质量和密度,并确保整个钢板机械性能的均衡性。在本实施方式中,将终冷温度控制在580

±

30℃,使形变奥氏体最终相变为铁素体+珠光体,其中,铁素体包括多边形铁素体、准多边形铁素体和针状铁素体,珠光体含量≤8%。

53.珠光体是铁素体和渗碳体的共析体,铁素体和渗碳体间的电位差大,易形成腐蚀微电池,因此,珠光体耐腐蚀性较差。通过对控制轧制的终轧温度和控制冷却工序的终冷温度进行把控,以使得钢板中的珠光体含量≤8%,从而可避免珠光体含量过多而对钢板耐腐蚀性能造成不良影响,确保钢板整体的耐腐蚀性能优异。

54.进一步的,将所述钢板在gb/t10561标准下的a、b、c、d类夹杂物评级控制在均≤1.5级,且a、b、c、d类夹杂物评级之和控制在≤3.0级,所述钢板横截面上尺寸≥15μm夹杂物的面密度控制在≤0.1个/mm2。

55.夹杂物是萌生点蚀最敏感的位置,夹杂物的尺寸影响诱发阶段点蚀孔初始形成尺寸,其中,圆当量直径超过20μm的非金属夹杂物对耐腐蚀性影响最大,因此,为保证所述钢板的耐腐蚀性,需严格控制夹杂物的尺寸和数量。

56.本发明其他工序步骤所涉及的具体工艺参数可以参考现有技术中的类似规格钢板的生产工艺参数,本发明对此不做具体限定。

57.具体的,对于最终所获得的钢板,其性能表征如下:力学性能方面,钢板屈服强度≥390mpa,抗拉强度为510~660mpa,屈强比≤0.80,断后伸长率≥25%,-40℃冲击吸收能量kv2≥150j。

58.耐腐蚀性能方面,在周期浸润腐蚀试验中,钢板的平均腐蚀失重率≤1.2g/(m2·

h),其中,周期浸润腐蚀试验参考tb/t 2375-93《铁路用耐候钢周期浸润腐蚀试验方法》,其试验条件为:温度:45

±

2℃,湿度:70

±

5%rh,腐蚀介质:(1.0

±

0.05)

×

10-2

mol/l亚硫酸氢钠水溶液,循环周期:60

±

3min,浸润时间:12

±

1.5min,试验延续时间:72小时。

59.焊接性能方面,钢板焊接热输入量≤100kj/cm时,焊后热影响区-40℃冲击吸收能量kv2≥80j。

60.综上所述,本发明采用的低c、低mn、低s配合sb+cr+ni+cu+p或sb+cr+ni+cu+p+sn耐腐蚀性元素复合添加的低合金成分体系,相对于现有技术中耐蚀钢高p、高n、高ni、高cu

或者添加稀土元素的合金成分体系而言,合金元素添加量少,所采用的合金体系在保证了钢板耐蚀性的前提下,大幅降低了钢板的原料成本和生产难度,在生产流程中,通过控制终轧温度和终冷温度,对钢板的微观组织、夹杂物尺寸和数量实现了精准控制,提高了钢板的耐工业大气腐蚀性能、低温韧性和焊接性能,最终获得了综合性能良好的耐工业大气腐蚀的390mpa级建筑用钢板。

61.以下通过4个实施例和4个对比例,进一步对本发明的具体实施方式予以介绍。

62.实施例1~4以及对比例1~4均提供了一种钢板,钢板的化学成分、碳当量ce和耐大气腐蚀性指数i如表1所示。

63.其中,对比例1的sb含量低于本发明要求的0.05~0.10%,ni含量低于本发明要求的0.5~0.6%,cu含量低于本发明要求的0.2~0.3%,耐大气腐蚀性指数i低于本发明要求的6.3。

64.对比例2的p含量低于本发明权利要求的0.015~0.025%,cu含量低于本发明权利要求的0.2~0.3%,耐大气腐蚀性指数i低于本发明要求的6.3。

65.对比例3的si含量低于本发明权利要求的0.4~0.5%,cu含量低于本发明权利要求的0.2~0.3%,耐大气腐蚀性指数i低于本发明要求的6.3。

66.对比例4是普通的390mpa级建筑用钢,不含sb、cr、ni、cu、sn耐腐蚀性元素。

67.实施例1~4和对比例1~4中钢板生产方法均为:依序采用铁水预脱硫、转炉冶炼、lf精炼、rh精炼、连铸、加热、控制轧制、控制冷却,控制冷却工序结束后即制备出成品钢板。

68.其中,在所述控制轧制工序中,采用两阶段控制轧制制备成厚度如表2所示的钢板,终轧温度为820

±

15℃。

69.在所述控制冷却工序中,采用多功能间歇式冷却系统进行水冷冷却,终冷温度为580

±

30℃。

70.实施例1~4和对比例1~4的终轧温度和终冷温度具体如表2所示。

在实施例1~4和对比例1~4的各个钢板冷却后,进行取样检测,检测结果描述如下。

71.实施例1~4和对比例1~4的夹杂物检测结果如表3所示。由表3可知,实施例1~4和对比例1~3的横截面上尺寸≥15μm夹杂物的面密度均≤0.1个/mm2,且a、b、c、d类夹杂物评级之和控制在≤3.0级。对比例4中mn、s、o含量高于本发明要求,因此夹杂物含量>1.5级,且四类夹杂物评级之和>3.0级。

72.实施例1~4和对比例1~4中钢板的屈服强度、抗拉强度、屈强比、断后伸长率、-40℃冲击吸收能量kv2如表4所示。由表4可知,实施例1~4和对比例1~4中钢板力学性能均满足本发明的要求。对比例4中c含量高于本发明要求,组织为铁素体+珠光体,珠光体含量高于8%,因此-40℃冲击吸收能量kv2低于150j。

73.参考tb/t 2375-93《铁路用耐候钢周期浸润腐蚀试验方法》,采用周期浸润腐蚀试验机检测实施例1~4和对比例1~4钢板的耐工业大气腐蚀性能,试验温度为45

±

2℃,湿度为70

±

5%rh,腐蚀介质为(1.0

±

0.05)

×

10-2

mol/l亚硫酸氢钠水溶液,试验时间为72小时,每一循环周期为60

±

3min,其中浸润时间为12

±

1.5min。实施例1~4和对比例1~4的平均腐蚀失重率如表5所示。

74.由表5可知,实施例1~4钢板的平均腐蚀失重率均≤1.2g/(m2·

h)。对比例1~4的平均腐蚀失重率均高于本发明要求,其中,对比例4的耐工业大气腐蚀性能最差。

75.对实施例4进行双丝埋弧焊,环境温度2℃,焊前不预热,焊后不保温或热处理,焊接热输入量97

±

3kj/cm,焊接接头热影响区熔合线fl、fl+2mm、fl+5mm和fl+20mm处的-40℃低温冲击功检测结果如表4所示。由表6可知,实施例4的焊接性能优异。

76.如图1所示,为本发明实施例4提供的钢板的1/4厚度处的金相组织图片,如图2所示,为本发明实施例4提供的钢板的1/2厚度处的金相组织图片,如图3所示,为本发明对比例4提供的钢板的1/4厚度处的金相组织图。对比图1和图3可知,添加合金元素后的钢板晶粒明显更加细小,在图3中可以观察到呈现为黑色的珠光体数量更多,分布更加密集。

77.结合上述检测结果,可知本发明所提供的390mpa级耐蚀钢板不仅成本可控、工艺流程简单高效,而且所得钢板的耐工业大气腐蚀性、低温韧性、焊接性能优异,利于在钢结构建筑领域推广应用。

78.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

79.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1