光气合成及盐水蒸发电解一体化处理工艺的制作方法

[0001]

本发明涉及一种光气合成及盐水蒸发电解一体化处理工艺。

背景技术:

[0002]

光气合成工艺通常采用活性炭催化合成反应得到,合成反应伴随产生的大量反应热,每合成一吨光气所能产生的热量超过30万大卡,通常采用水、氯苯、导热油等移除,热量移除过程中,活性炭导热性能较差,径向和轴向温差较大,导致存在有温度高达500-600℃的热点,易引起活性炭粉化,为避免热点温度过高,通常反应温度偏低,移除的热量最终通过循环水带走,带来能量浪费、循环水消耗量大的问题。

[0003]

根据公开专利报道,解决活性炭粉化问题通常有以下几种方法:

[0004]

中国公开专利cn104415770a描述可使用碱金属盐对活性炭涂层/泡沫碳化硅结构催化剂表面进行改性,以降低催化剂床层的径向和轴向温度差;

[0005]

中国公开专利cn1765740a描述一种管壳式反应器,通过充分的热量消散,降低热点温度,减少活性炭粉化;

[0006]

综上,现有技术针对活性炭粉化,为了避免热点温度偏高,反应热通常由温度30℃左右的循环水带走,最终能量消耗在凉水塔中,存在能量浪费、循环水消耗大的问题,提出的解决措施有局限性,无法实现能量回用;或采用特殊加工制作的催化剂,存在改造工艺较复杂、特殊粘附上的催化剂易于脱落、无法长周期运行等问题。此外,化工园区通常限制外排盐水总量,缩合盐水占用大量外排配额,制约园区各装置总体运转,且外排前需进行toc脱除,需要消耗成本;而外排盐水中盐浓度较高,盐资源浪费较为严重。需要一种循环绿色工艺,代替现有工艺,解决光气合成热量浪费、缩合盐水外排的问题。

技术实现要素:

[0007]

有鉴于此,本发明提供一种光气合成及盐水蒸发电解一体化处理工艺,实现能源合理利用,废盐水资源化利用,实现整体循环经济、零排放。

[0008]

本发明为达到其目的,提供如下技术方案:

[0009]

本发明提供一种光气合成及盐水蒸发电解一体化处理工艺,包括如下步骤:

[0010]

1)将预先混合的co和氯气通入一级光气合成塔内,在催化剂作用下co和氯气反应合成光气;所述一级光气合成塔设有移热剂流通空间,所述移热剂流通空间内流通移热剂,用于吸收合成光气所产生的反应热;所述催化剂为活性炭或高导热复合活性炭,优选高导热复合活性炭;

[0011]

2)将所述移热剂流通空间内吸收了反应热的移热剂通入蒸汽发生器中,与用于转化为蒸汽的水换热以产生过热蒸汽,将和所述用于转化为蒸汽的水换热后的移热剂返回至所述一级光气合成塔的移热剂流通空间,用于继续吸收合成光气产生的反应热;

[0012]

3)将步骤2)中所述的过热蒸汽供应至盐水蒸发浓缩装置,所述盐水蒸发浓缩装置以所述过热蒸汽为热源对盐水进行蒸发浓缩,得到浓盐水;任选的,所述浓盐水经结晶得到

干盐;

[0013]

4)将步骤3)得到的浓盐水或干盐通过电解产生氯气;一些具体实施方式中,将所述浓盐水或干盐调为饱和盐水(饱和盐水的质量浓度例如为23%),之后将该饱和盐水电解产生氯气。

[0014]

一些实施方案中,步骤1)中,将所述一级光气合成塔得到的含有所述光气的混合气输入二级光气合成塔进一步反应,将剩余的氯气完全转化为光气。一些实施方案中,二级光气合成塔采用循环水移除反应热,利用循环水移除反应热为本领域常规采用的移热方式。

[0015]

一些实施方案中,在所述一级光气合成塔、二级光气合成塔内的催化剂装填区域(例如列管中)中,装填有混匀的所述催化剂和惰性剂,所述惰性剂的材质选自碳化硅、氧化铝或石墨中的一种或至少两种,优选为碳化硅。

[0016]

所述惰性剂的外观形状可以为方柱状、圆柱形、圆球形、星锥形、纺锤形、矩鞍形、星形或其他形状,优选所述惰性剂表面带有一个或多个(例如两个以上,例如两个、三个、四个等)呈锐角的尖端,例如星锥形、纺锤形、星形等,更优选所述惰性剂表面分布有多个呈锐角的尖端(例如星形);惰性剂的当量直径优选为1-20mm(例如1mm、3mm、5mm、8mm、10mm、12mm、13mm、15mm、20mm等),优选8-15mm。

[0017]

本发明人发现,使用表面带有一个或多个(优选两个以上)呈锐角的尖端的惰性剂(例如星锥形、纺锤形、星形或其他带有呈锐角的尖端的形状的惰性剂),能减少催化剂与催化剂之间的接触概率,提高移热效率,降低热点温度,从而延长催化剂寿命;效果更佳的采用优选惰性剂和催化剂的装填比例(惰性剂的体积占惰性剂和催化剂的总体积的0.1-0.9,例如0.1、0.3、0.5、0.7、0.9,优选0.7-0.85)。采用优选形状的惰性剂和优选比例的装填方式,能使光气合成塔内的热传导情况得到良好的改善,例如使光气合成塔内的热传导情况由催化剂-惰性剂-催化剂-惰性剂-催化剂-惰性剂-列管的方式,改变为催化剂-惰性剂-列管,最大程度的减少惰性剂的不连接区域,从而能提高移热效率,减少热点并降低热点温度,延长催化剂寿命,同时还利于在移热剂流通空间出口获得温度较高的移热剂,为后续蒸汽产生提供充足的热源。

[0018]

本发明的优选实施方案中,在步骤1)的一级光气合成塔内,优选使用高导热复合活性炭作为催化剂,其包括颗粒添加剂和活性炭,二者的质量比为(1-10):100(例如1:100、3:100、5:100、6:100、7:100、8:100、10:100等),优选(3-6):100;所述颗粒添加剂选自氧化铝、碳化硅、石墨、碳化硼中的一种或至少两种,优选氧化铝和/或碳化硅。所述高导热复合活性炭具体可采用包括如下步骤的方法制备:将活性炭粉、颗粒添加剂和胶黏剂在水中混匀,干燥成型(根据需要而成型为所需形状),之后用水蒸气在600-800℃(例如600℃、650℃、700℃、750℃、800℃等)进行恒温碳化,恒温碳化具体可以用水蒸气在600-800℃下处理1-10h(例如1h、2h、5h、8h、10h)。通过采用这种特定组成和工艺得到的高导热复合活性炭为催化剂,可以改善反应热的移热效率,在移热剂高温操作的情况下仍能维持热点少、热点温度低的特点。然而,现有的催化剂,例如常规的活性炭催化剂,若在移热过程中控制较高的移热温度,将会引起热点温度升高,造成活性炭粉化,使其寿命大幅缩短,影响装置的运行。进一步优选的,所述胶黏剂与所述活性炭粉的质量比为(3-20):100(例如3:100、5:100、10:100、15:100、20:100等)。活性炭与水的质量比可为(20-50):100,便于成型。所用的胶黏剂

例如可以是:乳化酚醛树脂、活性黏土、乳化煤焦油、羧甲基纤维素等。

[0019]

所用的所述催化剂外观形状可以为圆柱形、圆球形、方柱形、纺锤形、星锥形或其他本领域常见的形状,优选为圆柱形;优选催化剂的当量直径为1-10mm(例如1mm、3mm、5mm、7mm、9mm、10mm等),优选5-10mm。

[0020]

本发明中,所述的当量直径,例如催化剂或惰性剂的当量直径,均指其外接圆直径,例如星形惰性剂的当量直径指该惰性剂的外接圆的直径;对于圆球形的惰性剂和催化剂,该当量直径即指该圆球形本身的直径。惰性剂的体积按照其当量直径来计算,例如对于星形惰性剂,按照该惰性剂的外接圆的体积来计算;催化剂的体积也按照该方式来计算。

[0021]

在光气合成塔内优选使用高导热复合活性炭,结合上述特定形状和比例装填的惰性剂和催化剂,更有利于改善光气合成催化剂粉化、运行周期短的问题,进一步延长催化剂寿命和降低热点温度;由于能实现更长的运行周期,因而可避免反复开停车,能利用光气合成的反应热稳定副产过热蒸汽,且由于能高效移热,能在移热剂流通空间出口获得温度较高的移热剂,保证热源的提供;将光气合成和蒸汽产生及盐水浓缩等相耦合,利用过热蒸汽对废盐水进行蒸发浓缩,减少废盐水外排,而蒸发得到的浓盐水或任选地将所述浓盐水经结晶得到的干盐进一步用于电解生成氯气,实现mdi(二苯基甲烷二异氰酸酯)生产中的光气合成、盐水处理、氯碱工业三大高能耗工艺的紧密结合,能量合理利用,废盐水资源化利用,实现整体循环经济、零排放。

[0022]

一些实施方案中,步骤1)中,所述移热剂选自水、氯苯、甲苯、十氢化萘、高温硅油或高温矿物油,优选高温硅油或十氢化萘。此处所述的高温硅油或高温矿物油是指耐温220℃以上的高温硅油或高温矿物油。

[0023]

本发明中,移热剂移除反应热的移除方式为液态移热剂温度升高,或液态移热剂气化为气体,优选为液态移热剂气化为气体。一些实施方案中,步骤2)中,由所述移热剂流通空间输出的吸收了反应热的移热剂的温度为130-265℃,例如130℃、150℃、180℃、190℃、200℃、210℃、220℃等,优选190-220℃,压力为-0.5barg至5barg,例如-0.5barg、1barg、3barg、5barg等。

[0024]

移热剂与用于转化为蒸汽的水的换热方式为移热剂温度下降或气体移热剂液化为液体。一些实施方案中,步骤2)中,所述过热蒸汽的压力为2-35barg,例如2barg、5barg、8barg、9barg、10barg、15barg、20barg、25barg、30barg、35barg等,优选8-10barg,温度为150-260℃,例如150℃、180℃、190℃、200℃、230℃、260℃等,优选180-200℃。

[0025]

一些实施方案中,步骤1)中所述的co和氯气的体积比例为1.01-1.10,优选1.015-1.03。

[0026]

一些实施方案中,步骤1)中,所述一级光气合成塔和二级光气合成塔均为列管式光气合成塔,列管直径可为20mm-80mm,列管间距可为25mm-100mm,列管长度可为3000mm-4500mm。催化剂和惰性剂装填在列管中,而列管之间及列管和一级光气合成塔的塔壁之间的自由空间(即光气合成塔内围绕列管的空间)作为所述移热剂流通空间,设有列管和围绕列管的介质流通空间是本领域光气合成塔的常规结构(可参见图5),本发明所不同在于该介质流通空间作为移热剂流通空间。移热剂在移热剂流通空间和蒸汽发生器之间循环流动。关于催化剂的装填量,本领域技术人员可以根据需要来确定,例如以将催化剂和惰性剂按照所需比例混合后装满列管为准。

[0027]

一些实施方案中,步骤1)中,所述一级光气合成塔温度为55-270℃,例如55℃、100℃、150℃、200℃、210℃、220℃、230℃等,优选200-230℃,压力为2.5-5.5barg,例如2.5barg、3.0barg、3.5barg、4.0barg、4.5barg、5.5barg等,优选2.5-3.5barg;二级光气合成塔温度为50-60℃,压力为2.5-5.5barg。

[0028]

一些实施方案中,步骤1)所述的一级光气合成塔出口游离氯浓度为50ppm-3%,二级光气合成塔出口游离氯浓度为20-50ppm,二者均指质量浓度。

[0029]

一些实施方案中,步骤3)中,所述盐水为废盐水,例如来自缩合反应中产生的分离出水层后的缩合盐水,或碱液吸收塔中外排的碱液经中和后形成的光化盐水,具体例如来自mdi生产中的废盐水。

[0030]

一些实施方案中,所述缩合盐水中氯化钠质量浓度为10-20%、氢氧化钠质量浓度为0.5-3%;所述光化盐水中氯化钠质量浓度为1-15%。

[0031]

一些实施方案中,步骤3)中,所述蒸发浓缩采用本领域所熟知的蒸发浓缩技术,例如双效蒸发,其中第一级蒸发温度可为50-130℃,压力可为0.1-3.0bara;第二级蒸发温度可为35-100℃,压力可为0.05-1.0bara。

[0032]

一些实施方案中,步骤3)中,供应至盐水蒸发浓缩装置的待浓缩的盐水,预先在中和罐中中和,中和所用的酸类例如为盐酸或纯hcl气。中和罐的温度例如为40-80℃,压力例如为0barg-0.5barg。经过中和罐中和的盐水,氯化钠质量浓度为4%-23%。

[0033]

关于催化剂寿命的评价,为本领域技术人员所熟知的。例如在本发明的实施例和对比例中,当二级光气合成塔循环水用量变大超过5%、循环水温度出现大于0.5℃的温升时,表明二级光气合成塔内存在大量的光气转化、一级光气合成塔光气转化效率下降、催化剂已粉化到不可接受的程度,必须更换催化剂,由此来判断催化剂寿命。

[0034]

本发明提供的技术方案具有如下有益效果:

[0035]

本发明的光气合成及盐水蒸发电解一体化处理工艺,能实现能源合理利用,废盐水资源化利用,实现整体循环经济、零排放。

[0036]

在本发明的优选方案中,通过使用高导热复合活性炭为催化剂,与惰性剂按特定比例和形状混合装填,光气合成产生的热量可以高效移除,避免催化剂表面形成高温热点,延长活性炭使用寿命;同时,由于能高效的移除反应热,利于在一级光气合成反应器的移热剂流通空间中输出温度较高的移热剂,利用这种温度较高的移热剂,可在蒸汽发生器中和水(例如锅炉水)换热,产生压力为0.2-0.6mpa的低压蒸汽、或者压力为1.4-1.6mpa的中压蒸汽、或者压力为2.8-3.2mpa的高压蒸汽,进而能将供给盐水蒸发浓缩装置,为其提供充足的热源;废盐水经蒸发浓缩、结晶后,得到的干盐进一步在电解池中电解得到氯气。因而,借助本发明的方案,可实现mdi生产中的光气合成、盐水处理、氯碱工业三大高能耗工艺的紧密结合,能量合理利用,废盐水资源化利用,实现整体循环经济零排放。

附图说明

[0037]

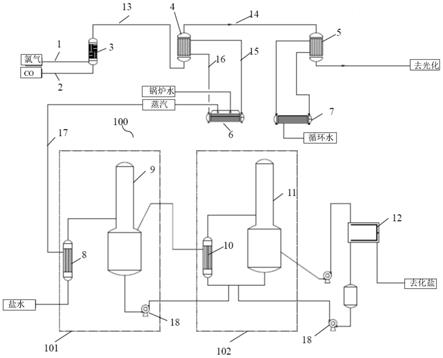

图1是对比例1的工艺示意图。

[0038]

图2是本发明实施例1-2的工艺示意图

[0039]

图3是对比例1中催化剂和惰性剂在列管内装填后的模拟图;

[0040]

图4是实施例1、3和对比例2中催化剂和惰性剂在列管内装填后的模拟图;

[0041]

图5是光气合成塔内的俯视示意图;主要示意出其中的列管分布和移热剂流通空间。

[0042]

部分附图标记说明:

[0043]

1:氯气输送管线;2:co输送管线;3:混合器;4:一级光气合成塔;5:二级光气合成塔;6:蒸汽发生器;7:循环水冷却器;8:一级蒸发器;9:一级盐水塔;10:二级蒸发器;11:二级盐水塔;12:结晶器;13-17:管线;18:泵;19:圆柱状催化剂;20:球形惰性剂;21:星形惰性剂;22:球形催化剂;23:移热剂流通空间;24:光气合成塔塔壁;25:列管。

具体实施方式

[0044]

为了更好的理解本发明的技术方案,下面结合实施例进一步阐述本发明的内容,但本发明的内容并不仅仅局限于以下实施例。以下实施例中未特别说明的试验方法,均采用本领域常规方法进行,未特别说明的设备,均为本领域常规设备。

[0045]

盐水中的氯化钠均采用国标方法gb/t 4348.2-2014测定。

[0046]

光气中的游离氯含量的检测方法如下:

[0047]

(1)原理

[0048]

将采集的合成光气中加入1%(m/v)的碘化钾与光气中的游离氯(cl2)反应,生成的碘用硫代硫酸钠标准溶液滴定。

[0049]

(2)试剂和溶液

[0050]

碘化钾:配成1%(m/v)的水溶液;

[0051]

淀粉:配成0.5%(m/v)的水溶液;

[0052]

硫代硫酸钠标准溶液:c(na2s2o3)=0.01mol/l;

[0053]

(3)测定

[0054]

将收集了光气的集气瓶(1000ml容量)进行冷冻约20分钟;把集气瓶和漏斗用乳胶管连接,然后将50ml碘化钾溶液加入漏斗中,打开集气瓶活塞,使碘化钾溶液进入冷却后成为负压状态的集气瓶中,关闭活塞,将集气瓶震荡约5分钟,将集气瓶中的溶液移入具塞三角瓶中,用30ml水充分洗涤集气瓶,溶液收入三角瓶中;用硫代硫酸钠标准溶液滴定至淡黄色,加入1ml淀粉溶液,继续用硫代硫酸钠标准溶液滴定至蓝色恰好消失为终点。

[0055]

(4)结果计算

[0056][0057]

式中:cl—游离氯含量,mg/l;(可按照1mg/l=226.66ppm将其表示为基于质量的游离氯浓度(ppm))

[0058]

v1—滴定试样时消耗的硫代硫酸钠标准溶液的体积,ml;

[0059]

v2—气体取样瓶的体积,l;

[0060]

c—硫代硫酸钠标准溶液的实际浓度,mol/l。

[0061]

下面结合图2对以下实施例中所用到的光气合成及盐水蒸发电解一体化处理系统进行说明:

[0062]

光气合成及盐水蒸发电解一体化处理系统主要包括混合器3、一级光气合成塔4、

蒸汽发生器6、二级光气合成塔5、循环水冷却器7、盐水蒸发浓缩装置100和结晶器12。其中混合器3和一级光气合成塔4连通,混合器3还与氯气输送管线1以及co输送管线2连接,混合器3用于对氯气和co进行混合,并经管线13供应至一级光气合成塔4。以下实施例中所用的一级光气合成塔4和二级光气合成塔5具体为列管式反应塔,列管直径为40mm,列管间距为50mm,列管长度4000mm。在一级光气合成塔4和二级光气合成塔5的列管内装填混匀的催化剂和惰性剂,在一级光气合成塔4的移热剂流通空间(一级光气合成塔内围绕列管的空间)内流通移热剂;可参见图5,其中24为光气合成塔的塔壁,25为设于光气合成塔内的列管,23为移热剂流通空间。移热剂流通空间的移热剂出口27与蒸汽发生器6的移热剂入口(图中未示出)通过管线15连通,移热剂流通空间的移热剂入口26与蒸汽发生器6的移热剂出口(图中未示出)通过管线16连通,移热剂在一级光气合成塔4和蒸汽发生器6之间循环流动。移热剂在一级光气合成塔4吸收合成光气过程中所产生的反应热后升温,并流动至蒸汽发生器6内与锅炉水进行热交换,使锅炉水转化为过热蒸汽,而移热剂温度降低再返回至一级光气合成塔4继续参与反应热的吸收。

[0063]

蒸汽发生器6的过热蒸汽出口(图中未示出)与盐水蒸发浓缩装置100相连接,将过热蒸汽通过管线17供应至盐水蒸发浓缩装置100,为其提供热源。盐水蒸发浓缩装置100用于废盐水的蒸发浓缩,从而得到浓盐水。盐水蒸发浓缩装置100可采用本领域所熟知的相应装置,例如在以下实施例中具体采用的是本领域所熟知的双效蒸发,为便于理解,结合图2对双效蒸发介绍如下:包括一级蒸发单元101和二级蒸发单元102,二者分别均包括蒸发器(8、10)、盐水塔(9、11)和泵18。废盐水首先进入一级蒸发单元101的一级蒸发器8,在其中与来自蒸汽发生器6的过热蒸汽进行热交换,之后进入一级盐水塔9,一级盐水塔9中的一级浓盐水与蒸汽分离;蒸汽经管线进入二级蒸发单元102的二级蒸发器10中作为热源,而一级浓盐水则进入二级蒸发器10与蒸汽再次热交换,之后进入二级盐水塔11;得到的二级浓盐水进入结晶器12结晶,得到干盐。其中第一级蒸发温度为130℃(为一级蒸发器8的温度,一级盐水塔9的温度与之相近),蒸发压力为2.7bara(为一级蒸发器8的压力,一级盐水塔9的压力与之相近);二级蒸发温度为50℃(为二级蒸发器10的温度,二级盐水塔11的温度与之相近),压力为0.12bara(为二级蒸发器10的压力,二级盐水塔11的压力与之相近),干盐送入下游工序进行电解生产氯气。

[0064]

一级光气合成塔4的光气出口与二级光气合成塔5通过管线14相连接,一级光气合成塔4输出的含有光气的混合气进入二级光气合成塔5,二级光气合成塔5将剩余的氯气完全转化为光气。二级光气合成塔的塔结构与一级光气合成塔相同;不同在于二级光气合成塔采用循环水移除反应热,即二级光气合成塔内围绕列管的空间内流通的是循环水,该围绕列管的空间与循环水冷却器7连通。

[0065]

在一级光气合成塔的列管内设用于监测热点温度的热电偶。

[0066]

实施例1

[0067]

本实施例使用光气合成及盐水蒸发电解一体化处理工艺,光气合成产生的热量副产蒸汽;mdi生产中缩合、光化产生的废盐水使用双效蒸发技术蒸发得到干盐,热源为光气合成副产蒸汽。其工艺流程参见图2所示。

[0068]

本实施例使用的光气合成催化剂为日本鹤见产的4gv-s活性炭,形状为圆球形,尺寸(直径)为8mm;惰性剂为国产(上海百图)碳化硅,形状为星形,尺寸(当量直径)为20mm,碳

化硅占活性炭+碳化硅总体积的75%,催化剂和惰性剂在一级光气合成塔4的列管内装填后的模拟图如附图4所示。光气合成进料co与氯气的体积比为1.03,一级光气合成塔4压力为3.0barg,一级光气合成塔4温度为220℃,出口游离氯浓度为1.5%,二级光气合成塔5压力为2.9barg,二级光气合成塔5温度为60℃,出口游离氯浓度为34ppm,产生光气总量为40t/h,一级光气合成塔4内的移热剂为高温硅油(陶氏,sl200),高温硅油从一级光气合成塔4的移热剂出口的温度为210℃(压力为2barg),高温硅油送往蒸汽发生器6产生中压蒸汽,蒸汽的压力为14barg,过热蒸汽的温度为195℃,副产蒸汽流量为15t/h;将废盐水与hcl进行中和,中和后氯化钠质量浓度为20%,中和后的盐水送往盐水蒸发浓缩装置100进行双效蒸发,得到的浓盐水经结晶器12结晶产生的干盐调为饱和盐水,之后电解产生氯气,蒸汽消耗量见表1,干盐产量见表1。

[0069]

实施例2

[0070]

本实施例使用光气合成及盐水蒸发电解一体化处理工艺,光气合成产生的热量副产蒸汽;mdi生产中缩合、光化产生的废盐水使用双效蒸发技术蒸发得到干盐,热源为光气合成副产蒸汽。其工艺流程参见图2所示。与实施例1的区别在于使用了不同形状的惰性剂及组合;

[0071]

本实施例使用的光气合成催化剂为日本鹤见产的4gv-s活性炭,形状为圆球形,尺寸(直径)为8mm;惰性剂为国产碳化硅(上海百图),形状为星锥形,尺寸(当量直径)为18mm,碳化硅占活性炭+碳化硅总体积的80%。光气合成进料co与氯气的体积比为1.03,一级光气合成塔4压力为3.0barg,一级光气合成塔4温度为220℃,出口游离氯浓度为1.9%,二级光气合成塔5压力为2.9barg,二级光气合成塔5温度为60℃,出口游离氯浓度为36ppm,产生光气总量为40t/h,一级光气合成塔4内的移热剂为高温硅油(陶氏,sl200),高温硅油从一级光气合成塔4的移热剂出口的温度为210℃(压力为2barg),高温硅油送往蒸汽发生器6产生中压蒸汽,蒸汽的压力为14barg,过热蒸汽的温度为195℃,副产蒸汽流量为15t/h;将废盐水与hcl进行中和,中和后氯化钠质量浓度为20%,中和后的盐水送往盐水蒸发浓缩装置进行双效蒸发,得到的浓盐水经结晶器结晶产生的干盐调为饱和盐水,之后电解产生氯气,蒸汽消耗量见表1,干盐产量见表1。

[0072]

实施例3

[0073]

本实施例使用光气合成及盐水蒸发电解一体化处理工艺,光气合成产生的热量副产蒸汽;mdi生产中缩合、光化产生的废盐水使用双效蒸发技术蒸发得到干盐,热源为光气合成副产蒸汽。与实施例1的区别在于催化剂为高导热复合活性炭,其工艺流程参见图2所示。

[0074]

本实施例使用的光气合成催化剂为高导热复合活性炭,复合材料(颗粒添加剂)为氧化铝,氧化铝与活性炭质量比为5:100,胶黏剂为乳化酚醛树脂(上海乳胶厂,hx30),乳化酚醛树脂与活性炭的质量比为15:100,活性炭与水的质量比为30:100,将各组分混匀后,制成圆球形,尺寸(直径)为8mm,干燥处理20h后,通入800℃过热蒸汽处理2h,使用后的活性炭寿命对比见表1;惰性剂为国产碳化硅(上海百图),形状为星形,尺寸(当量直径)为20mm,碳化硅占高导热复合活性炭+碳化硅总体积的75%,催化剂和惰性剂在一级光气合成塔4的列管内装填后的模拟图如附图4所示,光气合成进料co与氯气的体积比为1.03,一级光气合成塔4压力为3.0barg,一级光气合成塔4温度为220℃,出口游离氯浓度为1.5%,二级光气合

成塔5压力为2.9barg,二级光气合成塔5温度为60℃,出口游离氯浓度为34ppm,产生光气总量为40t/h,一级光气合成塔内的移热剂为高温硅油(陶氏,sl200),高温硅油从一级光气合成塔的移热剂出口的温度为210℃,压力为2barg;高温硅油送往蒸汽发生器产生中压蒸汽,蒸汽的压力为14barg,过热蒸汽的温度为195℃,副产蒸汽流量为15t/h;将废盐水与hcl进行中和,中和后氯化钠质量浓度为20%,中和后的盐水送往盐水蒸发浓缩装置100进行双效蒸发,得到的浓盐水经结晶器12结晶产生的干盐调为饱和盐水,之后电解产生氯气,蒸汽消耗量见表1,干盐产量见表1;

[0075]

实施例4

[0076]

本实施例使用光气合成及盐水蒸发电解一体化处理工艺,光气合成产生的热量副产蒸汽;mdi生产中缩合、光化产生的废盐水使用双效蒸发技术蒸发得到干盐,热源为光气合成副产蒸汽。与实施例3的区别在于催化剂使用了不同的高导热复合活性炭,其工艺流程参见图2所示。

[0077]

本实施例使用的光气合成催化剂为高导热复合活性炭,复合材料(颗粒添加剂)为碳化硅,碳化硅与活性炭质量比为10:100,胶黏剂为乳化酚醛树脂(上海乳胶厂,hx30),乳化酚醛树脂与活性炭的质量比为20:100,活性炭与水的质量比为30:100,将各组分混匀后,制成圆柱形,尺寸(当量直径)为6mm,干燥处理20h后,通入800℃过热蒸汽处理2h,使用后的活性炭寿命对比见表1;惰性剂为国产碳化硅(上海百图),形状为星形,尺寸(当量直径)为20mm,碳化硅占高导热复合活性炭+碳化硅总体积的75%,催化剂和惰性剂在一级光气合成塔4的列管内装填后的模拟图与附图4类似,光气合成进料co与氯气的体积比为1.03,一级光气合成塔4压力为3.0barg,一级光气合成塔4温度为220℃,出口游离氯浓度为1.4%,二级光气合成塔5压力为2.9barg,二级光气合成塔5温度为60℃,出口游离氯浓度为32ppm,产生光气总量为40t/h,一级光气合成塔4内的移热剂为高温硅油(陶氏,sl200),高温硅油从一级光气合成塔4的移热剂出口的温度为210℃,压力为2barg;高温硅油送往蒸汽发生器6产生中压蒸汽,蒸汽的压力为14barg,过热蒸汽的温度为195℃,副产蒸汽流量为15t/h;将废盐水与hcl进行中和,中和后氯化钠质量浓度为20%,中和后的盐水送往盐水蒸发浓缩装置100进行双效蒸发,得到的浓盐水经结晶器12结晶产生的干盐调为饱和盐水,送往氯碱进行化盐,之后电解产生氯气,蒸汽消耗量见表1,干盐产量见表1;

[0078]

对比例1

[0079]

本对比例的工艺流程图如图1所示。其和图2所示的工艺流程相同之处不做赘述,二者的主要区别在于:图1的工艺流程中,一级光气合成塔4和二级光气合成塔5均采用循环水来移除反应热;且未副产蒸汽,光气生产未与盐水蒸发浓缩装置100相结合。

[0080]

氯气和一氧化碳在混合器3中混合后,进入一级光气合成器4中,在催化剂作用下合成光气,光气合成产生的热量由循环水带走;mdi生产中缩合、光化产生的废盐水使用双效蒸发技术蒸发得到干盐,热源为管网蒸汽。

[0081]

本对比例使用的光气合成催化剂为日本鹤见产的4gv活性炭,形状为圆柱形,直径(当量直径)为8mm,惰性剂为国产氧化铝瓷球(上海百图),形状为圆球形,尺寸(当量直径)为14mm,氧化铝瓷球占活性炭+氧化铝总体积的60%,催化剂和惰性剂在一级光气合成塔4的列管内装填后的模拟图如附图3所示。光气合成进料co与氯气的体积比为1.05,一级光气合成塔压力为3barg,一级光气合成塔4温度为60℃,二级光气合成塔4压力为3barg,二级光

气合成塔5温度为60℃(压力为3barg),产生光气总量为40t/h,一级光气合成塔4内的移热剂为循环水,流量见表1,循环水回水温度为38℃。光气中游离氯含量为40ppm;将废盐水与hcl进行中和,中和后氯化钠质量浓度为20%,中和后的盐水送往蒸发浓缩装置100进行双效蒸发(双效蒸发与实施例1相同,不同在于,热源来自管网蒸汽,而不是光气合成副产的过热蒸汽)得到的浓盐水经结晶器12结晶产生的干盐调为饱和盐水,之后电解产生氯气,蒸汽消耗量见表1,干盐产量见表1。

[0082]

对比例2

[0083]

本对比例与实施例1基本相同,不同在于mdi生产中缩合、光化产生的废盐水未利用副产的过热蒸汽进行双效蒸发来得到干盐,而是将盐水排放至海水中。

[0084]

本对比例使用的光气合成催化剂为日本鹤见产的4gv-s活性炭,形状为圆球形,尺寸(直径)为8mm,惰性剂为国产碳化硅(上海百图),形状为星形,尺寸(当量直径)为20mm,碳化硅占活性炭+碳化硅总体积的75%,催化剂和惰性剂在一级光气合成塔的列管内装填后的模拟图如附图4所示,光气合成进料co与氯气的体积比为1.04,一级光气合成塔压力为3.1barg,一级光气合成塔温度为205℃,二级光气合成塔压力为3barg,二级光气合成塔温度为60℃,产生光气总量为40t/h,一级光气合成塔内的移热剂为十氢化萘,十氢化萘从一级光气合成塔的移热剂出口的温度为198℃,十氢化萘送往蒸汽发生器产生中压蒸汽,蒸汽的压力为14barg,过热蒸汽的温度为195℃,副产蒸汽流量为15t/h,光气中游离氯含量为40ppm;将废盐水与hcl进行中和,中和后浓度为20%,中和后盐水排放大海。

[0085]

对比例3

[0086]

本对比例的工艺流程图如图2所示。

[0087]

本对比例与实施例1的区别在于未使用形状改良的惰性剂。本对比例使用光气合成及盐水蒸发电解一体化处理工艺,光气合成产生的热量副产蒸汽;mdi生产中缩合、光化产生的废盐水使用双效蒸发技术蒸发得到干盐,热源为光气合成副产蒸汽。其工艺流程参见图2所示。

[0088]

本实施例使用的光气合成催化剂为日本鹤见产的4gv-s活性炭,形状为圆球形,尺寸(直径)为8mm;惰性剂为国产碳化硅(上海百图),形状为圆球形,尺寸(直径)为10mm,碳化硅占活性炭+碳化硅总体积的75%。光气合成进料co与氯气的体积比为1.03,一级光气合成塔压力为3.0barg,一级光气合成塔温度为220℃,出口游离氯浓度为1.5%,二级光气合成塔压力为2.9barg,二级光气合成塔温度为60℃,出口游离氯浓度为34ppm,产生光气总量为40t/h,一级光气合成塔内的移热剂为高温硅油(陶氏,sl200),高温硅油从一级光气合成塔的移热剂出口的温度为210℃,高温硅油送往蒸汽发生器产生中压蒸汽,蒸汽的压力为14barg,过热蒸汽的温度为195℃,副产蒸汽流量为15t/h;将废盐水与hcl进行中和,中和后氯化钠质量浓度为20%,中和后的盐水送往盐水蒸发浓缩装置进行双效蒸发,得到的浓盐水经结晶器结晶产生的干盐调为饱和盐水,之后电解产生氯气,蒸汽消耗量见表1,干盐产量见表1。

[0089]

表1实验效果对比

[0090][0091]

注:表1涉及的各实验均在光气合成量40t/h,废盐水总量30m3/h下进行。

[0092]

从上表可以看出,光气合成及盐水蒸发电解一体化处理工艺对于降低蒸汽消耗、循环水消耗,减少盐水外排量,增加干盐产量有显著效果。从对比例3和实施例1-2来看,对于未改性的活性炭催化剂,采用不带尖端形状的惰性剂时,将其用于光气合成及盐水蒸发电解一体化处理工艺中,催化剂的寿命显著缩短,且热点温度较高;而采用带尖端形状的惰性剂的实施例1-2,其热点温度明显低于对比例3,且催化剂寿命显著延长,并与不副产蒸汽的对比例1在这两方面的结果接近。从实施例1-4来看,采用带尖端形状的惰性剂,并采用复合活性炭催化剂,具有更长的催化剂寿命,生产能长周期稳定运行;能大幅降低热点温度,延长催化剂寿命。

[0093]

本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1