一种高镍三元前驱体、正极材料以及制备方法与流程

[0001]

本发明属于新能源材料领域,主要涉及锂离子电池材料,具体涉及一种空心多孔的单晶型高镍三元正极材料及前驱体、以及制备方法。

背景技术:

[0002]

随着新能源汽车的加速发展,镍钴锰/铝酸锂三元正极材料、特别是高镍(镍含量大于70%)材料由于其性能和成本的综合指标优于传统的钴酸锂和磷酸铁锂,成为后起之秀。其中,高镍三元材料具有低成本、能量密度高及环境友好等优点,是当下锂离子电池正极材料的研究热点之一。

[0003]

目前,在三元正极材料制备过程中,大多是先制备三元前驱体,再与锂源混合烧结,得到三元正极材料。三元正极材料中ni含量的提高可以进一步提高容量,满足能量密度的需求,但也带来一系列新问题,主要可分为表面问题和体相问题,如:(1)高镍三元材料在脱嵌锂的过程中会发生体积的膨胀收缩,造成球状结构破裂,从而影响材料循环稳定性。(2)正极材料在高温富氧气氛中长时间烧结,必然导致锂的挥发损失,从而导致材料中的晶格缺陷对材料性能的不利影响。(3)为了防止此类问题的发生,必须加入过量比例的锂以补偿其在高温煅烧时锂挥发的量。但由于ni

2+

的不稳定性,其表面过量比例的锂容易形成诸如 lioh 和 li

2

co

3 之类的碱性物质(残碱),残碱对三元材料的工艺和性能均有不利影响,如造成容量衰减,阻碍锂离子的扩散等。

技术实现要素:

[0004]

为了解决现有技术中存在的缺点,本发明提出一种具备空心多孔结构的高镍三元正极材料及其前驱体材料,以及制备方法。本发明提供的高镍三元正极材料具有高容量、循环性能好、倍率性能好等优点。

[0005]

本发明的解决方案是这样实现的:一种高镍三元前驱体,其为li

2

co

3

/nico

3

/ncm多层核壳结构,最内层为半径约400~600 nm的li

2

co

3

核,第二层为厚度约为400~600 nm的nico

3

层,第三层为厚度约为2.5~3.5μm的ni

x

co

y

mn

z

(oh)

2

层(x+y+z=1,x≥0.7),一次颗粒呈细长针状或薄片状。

[0006]

上述高镍三元前驱体的制备方法,包括以下步骤:(1)将纳米级li

2

co

3

作为一次晶种加入晶种反应器中,再加入可溶性ni盐,反应一段时间后,用微孔过滤器过滤,得到li

2

co

3

/nico

3

二次晶种;(2)将可溶性ni盐、co盐、mn盐按照一定摩尔比例混合溶解,得到混合盐溶液;(3)在一定的温度和转速下,向反应釜中加入热水,持续加入一定浓度的络合剂和沉淀剂,维持反应釜内的氨浓度和溶液ph;(4)将li

2

co

3

/nico

3

二次晶种和混合盐溶液同时加入反应釜中,进行共沉淀反应;(5)反应停止后,将产物进行过滤、洗涤、干燥,得到多层核壳结构的高镍三元前驱体li

2

co

3

/nico

3

/ncm。

[0007]

作为优选,步骤(1)中纳米li

2

co

3

的粒径为500~600 nm,用量为50~80 g/l。

[0008]

作为优选,步骤(1)中所用ni盐为niso

4

∙

6h

2

o、ni(no

3

)

2

∙

6h

2

o、nicl

2

∙

6h

2

o、ni(ch

3

coo)

2

∙

4h

2

o中的至少一种。

[0009]

作为优选,步骤(1)中,可溶性ni盐的加入量按ni计算,ni与li

2

co

3

的摩尔比为0.8~1.2。

[0010]

作为优选,步骤(1)中所制得的li

2

co

3

/nico

3

二次晶种粒径为1~2 μm。

[0011]

作为优选,步骤(2)中的混合盐总量为120

±

5 g/l。

[0012]

作为优选,步骤(3)中的络合剂为氨水、碳酸氢铵中的至少一种,其浓度为7.5~10 mol/l,反应釜内氨浓度为8.0~8.5 g/l。

[0013]

作为优选,步骤(3)中沉淀剂为氢氧化钠、碳酸钠中的一种,其浓度为8~12 mol/l,反应釜内溶液ph为11.50~11.80。

[0014]

作为优选,步骤(4)中混合盐溶液的流速为20~40 l/h,加入二次晶种的流速为6.5~10 ml/min。

[0015]

作为优选,步骤(5)中所制得的三元前驱体平均粒径d50为3.7~4.3 μm。

[0016]

基于同样的发明构思,本发明提供一种空心、多孔的高镍三元正极材料,其结构为:最内层为中空层;稍外层为linio

2

层,其上有较多不规则孔隙;最外层为lini

x

co

y

mn

z

o

2

,由上述高镍三元前驱体li

2

co

3

/nico

3

/ncm与一定量的锂源混合烧结,破磨、过筛后得到。

[0017]

进一步地,所述烧结分两步,纯氧气氛下,第一烧结温度750~850℃,时间4~8 h。第二烧结温度750~950℃,时间6~10 h。

[0018]

以纳米级li

2

co

3

为一次晶种,借助可溶性ni盐在li

2

co

3

表面生成的保护层,得到li

2

co

3

/nico

3

二次晶种,制备多层核壳结构的前驱体。然后以内核li

2

co

3

作为部分锂源,再加入适量锂源混合,程序升温烧结。在此过程中,li

2

co

3

和nico

3

高温下分解成li

2

o、nio和co

2

,从核内部溢出的co

2

在外层壳结构上留下孔道,而li

2

o与nio发生反应,生成linio

2

。外层锂源与ni

x

co

y

mn

z

(oh)

2

发生反应,生成lini

x

co

y

mn

z

o

2

,从而制得空心多孔结构的高镍三元正极材料。

[0019]

与现有技术相比,本发明具有以下优点:(1)本发明制备的空心多孔的三元正极材料,其内部中心的预留空间和孔隙可减少li

+

脱嵌过程中的体积应变,提高了锂电池的循环稳定性。另外,从核内部溢出的co

2

在壳结构上会形成特定的li

+

迁移通道,有利于提高锂电池的倍率性能。

[0020]

(2)本发明以li

2

co

3

为一次晶种制备三元正极材料,一方面,可减少烧结过程中锂的挥发损失,抑制ni

2+

在锂层中的混排现象,另一方面,锂核可减少外加锂源用量,从而降低表面残碱量过多带来的不良影响。

附图说明

[0021]

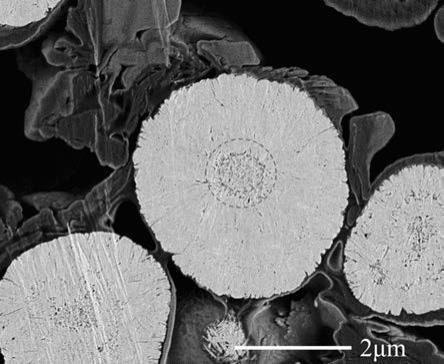

图1为实施例1制备的一种多层核壳结构三元正极材料前驱体的剖面fesem图;图2为本发明实施例1中制备的高镍三元正极材料的1c循环性能曲线。

具体实施方式

[0022]

下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应

对本发明的保护范围有任何的限制作用。此外,本领域技术人员根据本文件的描述,可以对本文件中实施例中以及不同实施例中的特征进行相应组合。

[0023]

实施例1本实施例包括以下步骤:(1)将粒径为500 nm的li

2

co

3

加入晶种反应器中,固含量为50 g/l,再通入浓度为300 g/l的niso

4

∙

6h

2

o,用滤孔为1 μm的微孔过滤器,得到粒径约1 μm的li

2

co

3

/nico

3

二次晶种;(2)将niso

4

∙

6h

2

o、coso

4

∙

7h

2

o、mnso

4

∙

h

2

o按照摩尔比例7:2:1混合溶于去离子水,配制总浓度为120 g/l的混合盐溶液;(3)在温度和转速分别为60℃和500 rpm的条件下,向反应釜中通入半釜热水,通入nh

3

·

h

2

o使反应釜内的氨浓度保持在8 g/l左右,用naoh溶液将反应釜内的溶液ph调节至11.70;(4)将混合盐溶液和二次晶种分别以20 l/h和6.5 ml/min的速度同时通入反应釜中,进行共沉淀反应;(5)当检测到反应釜内的物料d50达到3.7 μm,停止进料。将产物进行洗涤、干燥,得到多层核壳结构的单晶型高镍三元前驱体li

2

co

3

/nico

3

/ncm;(6)将前驱体与lioh

∙

h

2

o以摩尔比1:0.89混合,在氧气氛围中程序升温烧结,第一段烧结温度为700℃,时间为6 h,第二段烧结温度为800℃,时间为8 h,破磨、过筛后得到高镍三元正极材料。

[0024]

图1是本实施例1制备得到高镍三元前驱体材料的剖面fesem图,从图中可以看出,前驱体材料分为3层,最内层排列杂乱且紧凑,有不规则细孔;稍外层为nico

3

生长层,在li

2

co

3

/nico

3

界面上能观察到明显的生长堆叠空隙;最外层为生长致密整齐的ncm层。

[0025]

图2是本实施例1制备得到的三元正极材料的1c循环性能曲线,从图中可以看出,在循环了100圈和200圈后,样品的容量保持率分别在95%和70以上,说明具有良好的循环性能。

[0026]

实施例2本实施例包括以下步骤:(1)将粒径为500 nm的li

2

co

3

加入晶种反应器中,固含量为50 g/l,再通入浓度为400 g/l的ni(no

3

)

2

∙

6h

2

o,用滤孔为1 μm的微孔过滤器,得到粒径约1 μm的li

2

co

3

/nico

3

二次晶种;(2)将ni(no

3

)

2

∙

6h

2

o、co(no

3

)

2

∙

6h

2

o、mn(no

3

)

2

∙

4h

2

o按照摩尔比例7:1:2混合溶于去离子水,配制总浓度为120 g/l的混合盐溶液;(3)在温度和转速分别为60℃和600rpm的条件下,向反应釜中通入半釜热水,通入nh

4

hco

3

使反应釜内的氨浓度保持在8.5 g/l左右,用na

2

co

3

溶液将反应釜内的溶液ph调节至11.50;(4)将混合盐溶液和二次晶种分别以30 l/h和8.0 ml/min的速度同时通入反应釜中,进行共沉淀反应;(5)当检测到反应釜内的物料d50达到4.0 μm,停止进料。将产物进行洗涤、干燥,得到多层核壳结构的单晶型高镍三元前驱体li

2

co

3

/nico

3

/ncm;(6)将前驱体与lioh

∙

h

2

o以摩尔比1:0.87混合,在氧气氛围中程序升温烧结,第一段烧

结温度为750℃,时间为5 h,第二段烧结温度为850℃,时间为7 h,破磨、过筛后得到高镍三元正极材料。

[0027]

实施例3本实施例包括以下步骤:(1)将粒径为500 nm的li

2

co

3

加入晶种反应器中,固含量为70 g/l,再通入浓度为500 g/l的nicl

2

∙

6h

2

o,用滤孔为1 μm的微孔过滤器,得到粒径约1 μm的li

2

co

3

/nico

3

二次晶种;(2)将nicl

2

∙

6h

2

o、cocl

2

∙

6h

2

o、mncl

2

∙

6h

2

o按照摩尔比例8:1:1混合溶于去离子水,配制总浓度为120 g/l的混合盐溶液;(3)在温度和转速分别为60℃和650 rpm的条件下,向反应釜中通入半釜热水,通入nh

3

·

h

2

o使反应釜内的氨浓度保持在8.5 g/l左右,用na

2

co

3

溶液将反应釜内的溶液ph调节至11.60;(4)将混合盐溶液和二次晶种分别以40 l/h和10 ml/min的速度同时通入反应釜中,进行共沉淀反应;(5)当检测到反应釜内的物料d50达到3.9 μm,停止进料。将产物进行洗涤、干燥,得到多层核壳结构的单晶型高镍三元前驱体li

2

co

3

/nico

3

/ncm;(6)将前驱体与lioh

∙

h

2

o以摩尔比1:0.83混合,在氧气氛围中程序升温烧结,第一段烧结温度为800℃,时间为4 h,第二段烧结温度为900℃,时间为6 h,破磨、过筛后得到高镍三元正极材料。

[0028]

实施例4本实施例包括以下步骤:(1)将粒径为500 nm的li

2

co

3

加入晶种反应器中,固含量为80 g/l,再通入浓度为600 g/l的ni(ch

3

coo)

2

∙

4h

2

o,用滤孔为1 μm的微孔过滤器,得到粒径约1 μm的li

2

co

3

/nico

3

二次晶种;(2)将ni(ch

3

coo)

2

∙

4h

2

o、co(ch

3

coo)

2

∙

4h

2

o、mn(ch

3

coo)

2

∙

4h

2

o按照摩尔比例7:2:1混合溶于去离子水,配制总浓度为120 g/l的混合盐溶液;(3)在温度和转速分别为60℃和600 rpm的条件下,向反应釜中通入半釜热水,通入nh

4

hco

3

使反应釜内的氨浓度保持在8 g/l左右,用naoh溶液将反应釜内的溶液ph调节至11.80;(4)将混合盐溶液和二次晶种分别以30 l/h和8 ml/min的速度同时通入反应釜中,进行共沉淀反应;(5)当检测到反应釜内的物料d50达到4.2 μm,停止进料。将产物进行洗涤、干燥,得到多层核壳结构的单晶型高镍三元前驱体li

2

co

3

/nico

3

/ncm;(6)将前驱体与lioh

∙

h

2

o以摩尔比1:0.81混合,在氧气氛围中程序升温烧结,第一段烧结温度为750℃,时间为6 h,第二段烧结温度为900℃,时间为8 h,破磨、过筛后得到高镍三元正极材料。

[0029]

实施例5本实施例包括以下步骤:(1)将粒径为500 nm的li

2

co

3

加入晶种反应器中,固含量为50 g/l,再通入浓度为300 g/l的niso

4

∙

6h

2

o,用滤孔为1 μm的微孔过滤器,得到粒径约1 μm的li

2

co

3

/nico

3

二次晶种;

(2)将niso

4

∙

6h

2

o、coso

4

∙

7h

2

o、mnso

4

∙

h

2

o按照摩尔比例9:0.5:0.5混合溶于去离子水,配制总浓度为120 g/l的混合盐溶液;(3)在温度和转速分别为60℃和650 rpm的条件下,向反应釜中通入半釜热水,通入nh

3

·

h

2

o使反应釜内的氨浓度保持在8 g/l左右,用naoh溶液将反应釜内的溶液ph调节至11.70;(4)将混合盐溶液和二次晶种分别以35 l/h和9 ml/min的速度同时通入反应釜中,进行共沉淀反应;(5)当检测到反应釜内的物料d50达到4.1 μm,停止进料。将产物进行洗涤、干燥,得到多层核壳结构的单晶型高镍三元前驱体li

2

co

3

/nico

3

/ncm;(6)将前驱体与lioh

∙

h

2

o以摩尔比1:0.85混合,在氧气氛围中程序升温烧结,第一段烧结温度为750℃,时间为6 h,第二段烧结温度为850℃,时间为9 h,破磨、过筛后得到高镍三元正极材料。

[0030]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1