一种焚烧炉用高致密高抗氧化的碳化硅砖及其制备工艺的制作方法

[0001]

本发明属于无机非金属材料学科高温陶瓷和耐火材料领域,具体涉及一种焚烧炉用高致密高抗氧化的碳化硅砖及其制备工艺。

技术背景

[0002]

随着城市垃圾处理负荷增加,垃圾焚烧炉的装机量越来越大,运行时间越来越长,对于给垃圾焚烧炉配套的耐火材料要求也越来越高。一方面,垃圾成分复杂多变,废弃物种类包罗万象,垃圾焚烧所含的元素成分及其化合物也较多,碱(钾、钠)、卤族(氯、氟)和硫的化合物等熔融物随窑气和窑料侵蚀耐火材料,熔渣中的重金属极易向耐火材料渗透,要求焚烧炉耐火材料必须具有优异的抗侵蚀性能。另一方面,垃圾的燃烧的热值差异大、焚烧炉内温度波动大,要求耐火材料必须有优异的抗热震性能。炉内高温、急剧温差导致的热应力、高速气流和灰分的冲刷、磨损、熔融渣和酸性腐蚀性气体、和碱金属挥发物的渗透、侵蚀等均会使焚烧炉内的耐火材料失效,严重威胁焚烧炉的使用安全和降低焚烧炉的使用寿命。炉排炉的下部侧墙还受到垃圾磨损、熔渣附着等作用,耐火材料损毁严重,如,前后拱区耐火材料以及二、三段炉排侧墙由于温度较高,直接接触高温烟气及飞灰,导致耐火材料侵蚀损毁严重,灰渣附着严重,甚至脱落,耐火砖使用寿命很短(约12个月)。

[0003]

目前,应用于前后拱区为铝硅系耐火材料、刚玉莫来石砖、含铬耐火材料、碳化硅耐火材料等。在焚烧炉气氛中,铝硅系耐火材料容易产生灰渣附着现象,并与垃圾飞灰等反应被渗透和侵蚀,甚至出现结构剥落,因此,焚烧炉内衬运行过程中需要停炉清灰。采用铬刚玉质的耐火材料不环保,而且其抗热震性也不强。

[0004]

碳化硅耐火材料具有机械强度高、耐磨损性好,热导率高、抗热震性好,且抗酸碱抗侵蚀优良等特征。高碳化硅含量耐火材料主要有硅酸盐结合碳化硅砖、氮化硅结合碳化硅砖、自结合碳化硅砖、塞隆结合碳化硅砖等,其中,硅酸盐结合的碳化硅砖由于较多玻璃相导致材料的高温性能差,而塞隆结合、自结合、氮化硅结合碳化硅砖虽然高温性能较好,但其制备工艺复杂、成本较高,并且抗氧化性差。现有技术中并没有高抗氧化性碳化硅耐火砖的低成本制备技术,本发明通过配方和工艺设计,解决了碳化硅耐火砖的致密化问题,从而进一步提高了耐火砖的抗氧化性。

技术实现要素:

[0005]

本发明依据焚烧炉内的实际工况特性,采用98碳化硅为主要原料,掺入刚玉、氮化硼的成分。通过8级颗粒级配,以微米级和纳米级粉料填充孔隙,形成致密的坯体,并以纳米硅粉氧化形成致密二氧化硅包裹碳化硅体,强化碳化硅颗粒在密封环内逆反应烧结机制。添加碳化钨和氮化钛优化整体耐磨和抗折性能,制得高致密高抗氧化的碳化硅砖。高致密特性能抵抗熔渣挂灰、渗透和侵蚀,亦具有高强度和高耐磨性。和硅酸盐结合碳化硅砖相比,本发明的碳化硅砖因为没有硅酸盐玻璃相,其高温性能优异;和氮化硅结合碳化硅砖、自结合碳化硅砖、塞隆结合碳化硅砖相比,本发明强化逆反应机制,使碳化硅砖更加致密,

碳化硅颗粒被致密氧化硅包裹封闭隔绝氧气,消除了碳化硅被氧化的风险,获得高抗氧化性能。

[0006]

本发明的焚烧炉用高致密高抗氧化的碳化硅砖,按照质量份,原料配方如下:

[0007]

(1)粒度5~3mm的98碳化硅,20~33份;

[0008]

(2)粒度4~2mm的98碳化硅,16~32份;

[0009]

(3)粒度2~1mm的电熔刚玉,7~19份;

[0010]

(4)粒度1~0.088mm的电熔刚玉,16~24份;

[0011]

(5)粒度≤0.088mm的立方氮化硼,9~14份;

[0012]

(6)粒度≤0.045mm的碳化钨,2~3份;

[0013]

(7)粒度1~2μm的氮化钛,0.5~2.5份;

[0014]

(8)粒度0.05~0.02μm的纳米硅粉,0.5-1.5份;

[0015]

(9)外加表面活性剂磺化萘甲醛聚合物和聚羧酸1:1比例混合物,0.15~0.25份;

[0016]

(10)外加结合剂,纳米氧化铝溶胶xz-1128,3~4份。

[0017]

本发明的焚烧炉用高致密高抗氧化的碳化硅砖具体制备工艺包括:

[0018]

(1)预先混合细粉。按配比准确称量;将粒度≤0.045mm的立方氮化硼、粒度≤0.045mm的碳化钨、粒度1~2μm的氮化钛、粒度0.05~0.02μm的纳米硅粉一起加入干粉搅拌机中搅拌至10~20分钟,出料后备用,记为预混粉料a。

[0019]

(2)骨料混合。按配比准确称量;将粒度5~3mm的98碳化硅、粒度4~2mm的98碳化硅、粒度3~1mm的电熔刚玉、粒度≤0.088mm的电熔刚玉一起加入混碾机内,记为颗粒料b。将b干混3~5分钟后,加入表面活性剂和结合剂使其表面湿润,混碾5~10分钟,然后再将预混粉料a加入混碾机,强力混碾10~15分钟。

[0020]

(3)压制成形。

[0021]

(4)干燥。在温度为110~150℃干燥窑内保温24~48h。

[0022]

(5)烧成。将干燥后的坯体于1400~1500℃保温5~6h烧成。

[0023]

原料98碳化硅颗粒(5~3mm、4~2mm)具有耐腐蚀、耐高温、强度大、导热性能良好、抗冲击等特性,但碳化硅在高温(>1450℃)时容易氧化。逆反应烧结就是利用碳化硅表面氧化形成牢固的表面膜将其封闭起来进行高温烧结,为了强化逆反应烧结效果,本发明引入比表面积大、反应活性高的纳米硅粉,纳米硅粉氧化形成致密的二氧化硅壳包裹碳化硅颗粒核的核壳结构颗粒,逆反应烧结是碳化硅颗粒间通过密闭二氧化硅壳环形成直接结合结构的致密化过程。进一步,为了降低碳化硅砖的被氧化风险,引入电熔刚玉(2~1mm、1~0.088mm)细颗粒和粉料基质,电熔刚玉作为氧化物基质也对碳化硅起到包裹和隔绝氧气的作用。同时,电熔刚玉晶体发育好,晶粒粗大,化学稳定性高,强度大,另外,刚玉的热导率低,能降低碳化硅砖的热导率,增强保温效果,降低焚烧炉外钢壳温度。

[0024]

掺入料立方氮化硼具有很高的硬度、热稳定性和化学惰性,聚晶立方氮化硼硬度达2700~5000hv,硬度仅次于金刚石,但热稳定性远高于金刚石,在1300℃时仍具有很高的抗氧化能力。碳化钨硬度与金刚石相近,熔点高(2870℃),化学性质稳定,使得材料更致密。氮化钛熔点高,硬度大,抗热冲击性好,也用以稳定碳化钨和材料的断裂韧性,提高抗折强度。表面活性剂由磺化萘甲醛聚合物和聚羧酸1:1比例混合物配置,利用表面活性剂减少成型时的静电斥力,并减少了液态结合剂的掺入量,使材料的成形密度高、显气孔率低,抗侵

蚀性能好。纳米氧化铝溶胶xz-1128作为结合剂,具有胶粘性好、易分散性、水溶可逆性、稳定性好,作为结合剂,在高温下的转化成刚玉。

[0025]

本发明通过8级颗粒级配设计,强化逆反应烧结机制,碳化硅颗粒被薄层致密氧化硅层封闭,烧结是颗粒间通过密闭环形成直接结合结构的致密化过程,因此,本发明的碳化硅砖具有高致密、高强度高抗氧化性特点。主要有益效果表现在:

[0026]

(1)因为没有硅酸盐玻璃相,本发明具有优异的高温性能,高温抗折强度>35mpa(1100℃)。

[0027]

(2)本发明的高致密高抗氧化的碳化硅砖的显气孔率<10%,因为结构致密,逆反应烧结机制使碳化硅颗粒被致密的氧化硅壳包裹,隔绝氧气去除碳化硅被氧化的风险,本发明具有优异的抗氧化性,1450℃时,起初有少量被氧化,氧化面积占比<2.5%,后期达到稳定包覆,不再继续被氧化。

[0028]

(3)和碳化硅砖相比,本发明热导率更低,更利于保温和节能;和刚玉砖相比,本发明抗侵蚀性更强。

[0029]

(4)本发明具有高致密和高强度的特点(常温耐压强度>150mpa、抗折强度>40mpa、),赋予材料优异的抗侵蚀性和耐磨性(25℃,约为2.2cm3)。

具体实施方式

[0030]

实施例一

[0031]

原料配方(粒度规格和重量份)如下:

[0032]

(1)粒度5~3mm的98碳化硅,20份;

[0033]

(2)粒度4~2mm的98碳化硅,32份;

[0034]

(3)粒度2~1mm的电熔刚玉,19份;

[0035]

(4)粒度1~0.088mm的电熔刚玉,16份

[0036]

(5)粒度≤0.088mm的立方氮化硼,9份;

[0037]

(6)粒度≤0.045mm的碳化钨,2份;

[0038]

(7)粒度1~2μm的氮化钛,0.5份;

[0039]

(8)粒度0.05~0.02μm的纳米硅粉,1.5份;

[0040]

(9)外加表面活性剂磺化萘甲醛聚合物和聚羧酸1:1比例混合物,0.15份;

[0041]

(10)外加结合剂,纳米氧化铝溶胶xz-1128,3份。

[0042]

按照上述原料配方制备碳化硅耐火砖,具体步骤如下:

[0043]

(1)预先混合细粉。按配比准确称量;将粒度≤0.045mm的立方氮化硼、粒度≤0.045mm的碳化钨、粒度1~2μm的氮化钛、粒度0.05~0.02μm的纳米硅粉一起加入干粉搅拌机中搅拌至10分钟,出料后备用,记为预混粉料a1。

[0044]

(2)骨料混合。按配比准确称量;将粒度5~3mm的98碳化硅、粒度4~2mm的98碳化硅、粒度3~1mm的电熔刚玉、粒度≤0.088mm的电熔刚玉一起加入混碾机内,记为颗粒料b1。将b1干混3~5分钟后,加入表面活性剂和结合剂使其表面湿润,混碾5分钟,然后再将预混粉料a1加入混碾机,强力混碾10分钟。

[0045]

(3)压制成形。

[0046]

(4)干燥。在温度为110℃干燥窑内保温48h。

[0047]

(5)烧成。将干燥后的坯体于1400℃保温6h烧成。

[0048]

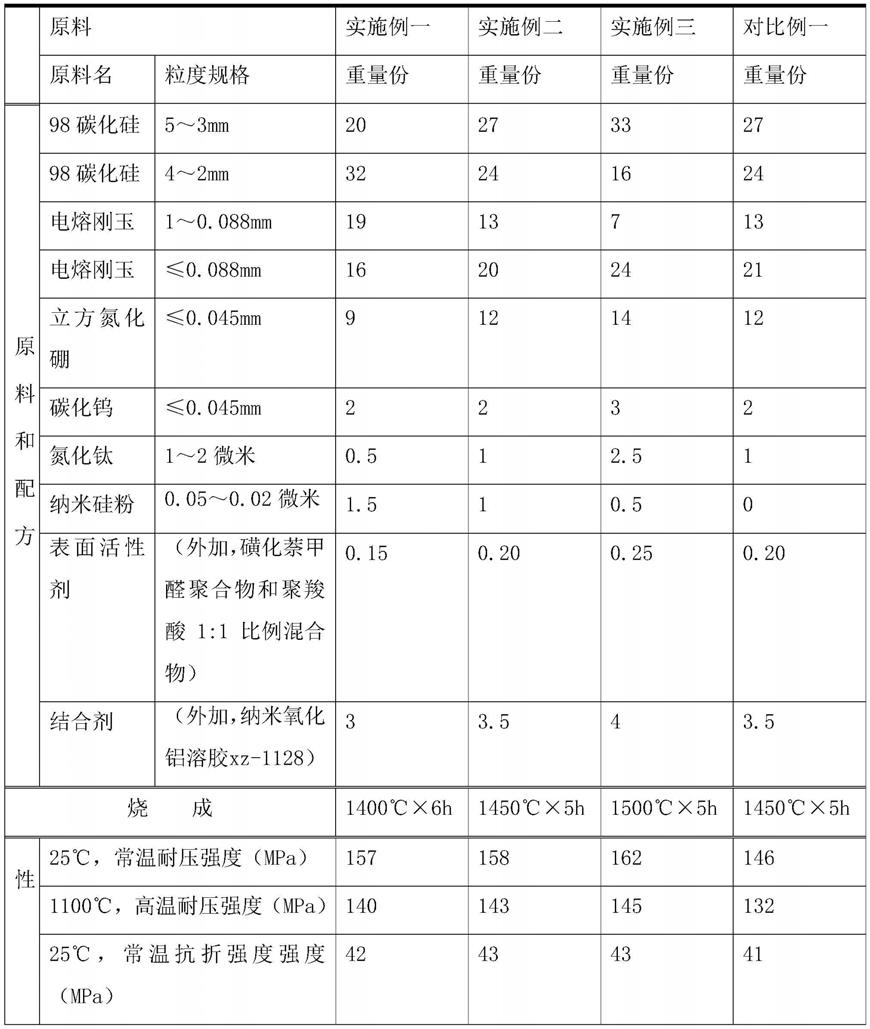

表1列出了实施例一的配方及其性能,实施例一的碳化硅砖的表现出高致密、高强度、优异的耐磨性和抗氧化性。

[0049]

实施例二

[0050]

原料配方(粒度规格和重量份)如下:

[0051]

(1)粒度5~3mm的98碳化硅,27份;

[0052]

(2)粒度4~2mm的98碳化硅,24份;

[0053]

(3)粒度2~1mm的电熔刚玉,13份;

[0054]

(4)粒度1~0.088mm的电熔刚玉,20份;

[0055]

(5)粒度≤0.088mm的立方氮化硼,12份;

[0056]

(6)粒度≤0.045mm的碳化钨,2份;

[0057]

(7)粒度1~2μm的氮化钛,1份;

[0058]

(8)粒度0.05~0.02μm的纳米硅粉,1份;

[0059]

(9)外加表面活性剂(磺化萘甲醛聚合物和聚羧酸1:1比例混合物),0.20份;

[0060]

(10)外加结合剂,纳米氧化铝溶胶xz-1128,3.5份。

[0061]

按照上述原料配方制备碳化硅耐火砖,具体步骤如下:

[0062]

(1)预先混合细粉。按配比准确称量;将粒度≤0.045mm的立方氮化硼、粒度≤0.045mm的碳化钨、粒度1~2μm的氮化钛、粒度0.05~0.02μm的纳米硅粉一起加入干粉搅拌机中搅拌至15分钟,出料后备用,记为预混粉料a2。

[0063]

(2)骨料混合。按配比准确称量;将粒度5~3mm的98碳化硅、粒度4~2mm的98碳化硅、粒度3~1mm的电熔刚玉、粒度≤0.088mm的电熔刚玉一起加入混碾机内,记为颗粒料b2。将b2干混5分钟后,加入表面活性剂和结合剂使其表面湿润,混碾5分钟,然后再将预混粉料a2加入混碾机,强力混碾15分钟。

[0064]

(3)压制成形。

[0065]

(4)干燥。在温度为130℃干燥窑内保温36h。

[0066]

(5)烧成。将干燥后的坯体于1450℃保温5h烧成。

[0067]

表1列出了实施例二的配方及其性能,实施例二表现出高致密、高强度、优异的耐磨性和抗氧化性。

[0068]

实施例三

[0069]

原料配方(粒度规格和重量份)如下:

[0070]

(1)粒度5~3mm的98碳化硅,33份;

[0071]

(2)粒度4~2mm的98碳化硅,16份;

[0072]

(3)粒度2~1mm的电熔刚玉,7份;

[0073]

(4)粒度1~0.088mm的电熔刚玉,24份;

[0074]

(5)粒度≤0.088mm的立方氮化硼,14份;

[0075]

(6)粒度≤0.045mm的碳化钨,3份;

[0076]

(7)粒度1~2μm的氮化钛,2.5份;

[0077]

(8)粒度0.05~0.02μm的纳米硅粉,0.5份;

[0078]

(9)外加表面活性剂(磺化萘甲醛聚合物和聚羧酸1:1比例混合物),0.25份;

[0079]

(10)外加结合剂,纳米氧化铝溶胶xz-1128,4份。

[0080]

按照上述原料配方制备碳化硅耐火砖,具体步骤如下:

[0081]

(1)预先混合细粉。按配比准确称量;将粒度≤0.045mm的立方氮化硼、粒度≤0.045mm的碳化钨、粒度1~2μm的氮化钛、粒度0.05~0.02μm的纳米硅粉一起加入干粉搅拌机中搅拌至20分钟,出料后备用,记为预混粉料a3。

[0082]

(2)骨料混合。按配比准确称量;将粒度5~3mm的98碳化硅、粒度4~2mm的98碳化硅、粒度3~1mm的电熔刚玉、粒度≤0.088mm的电熔刚玉一起加入混碾机内,记为颗粒料b3。将b3干混3分钟后,加入表面活性剂和结合剂使其表面湿润,混碾10分钟,然后再将预混粉料a3加入混碾机,强力混碾10分钟。

[0083]

(3)压制成形。

[0084]

(4)干燥。在温度为150℃干燥窑内保温24h。

[0085]

(5)烧成。将干燥后的坯体于1500℃保温5h烧成。

[0086]

表1列出了实施例三的配方及其性能,实施例三表现出高致密、高强度、优异的耐磨性和抗氧化性。

[0087]

对比例一

[0088]

原料配方(粒度规格和重量份)如下:

[0089]

(1)粒度5~3mm的98碳化硅,27份;

[0090]

(2)粒度4~2mm的98碳化硅,24份;

[0091]

(3)粒度2~1mm的电熔刚玉,13份;

[0092]

(4)粒度1~0.088mm的电熔刚玉,21份

[0093]

(5)粒度≤0.088mm的立方氮化硼,12份;

[0094]

(6)粒度≤0.045mm的碳化钨,2份;

[0095]

(7)粒度1~2μm的氮化钛,1份;

[0096]

(8)外加表面活性剂(磺化萘甲醛聚合物和聚羧酸1:1比例混合物),0.20份;

[0097]

(9)外加结合剂,纳米氧化铝溶胶xz-1128,3.5份。

[0098]

按照上述原料配方制备碳化硅耐火砖,具体步骤如下:

[0099]

(1)预先混合细粉。按配比准确称量;将粒度≤0.045mm的立方氮化硼、粒度≤0.045mm的碳化钨、粒度1~2μm的氮化钛一起加入干粉搅拌机中搅拌至15分钟,出料后备用,记为预混粉料a2。

[0100]

(2)骨料混合。按配比准确称量;将粒度5~3mm的98碳化硅、粒度4~2mm的98碳化硅、粒度3~1mm的电熔刚玉、粒度≤0.088mm的电熔刚玉一起加入混碾机内,记为颗粒料b2。将b2干混5分钟后,加入表面活性剂和结合剂使其表面湿润,混碾5分钟,然后再将预混粉料a2加入混碾机,强力混碾15分钟。

[0101]

(3)压制成形。

[0102]

(4)干燥。在温度为130℃干燥窑内保温36h。

[0103]

(5)烧成。将干燥后的坯体于1450℃保温5h烧成。

[0104]

表1列出了对比例一的配方及其性能,对比例一和实施例二的差别就在于去除了纳米硅粉,增加了刚玉粉,但其性能均受到不利影响,尤其是致密性和抗氧化性下降显著。

[0105]

表1本发明实施例和对比例的配方及其性能列表

[0106]

[0107]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1