一种碳化硅旋转过滤陶瓷膜载体及制备方法与流程

1.本发明属于陶瓷膜载体技术领域,具体提供一种碳化硅旋转过滤陶瓷膜载体及制备方法。

背景技术:

2.现有的膜分离材料主要分为有机膜和无机膜两大类,其中有机膜采用有机聚合物制成,受限于材料的性质,具有通量小、寿命短、易污染、易老化、易破损、难反冲、预处理要求高等缺点;而无机膜由无机材料构成,具有有机膜无法比拟的强度和稳定性,尤其耐高温、耐污染、使用寿命长,是目前膜过滤材料开发的热点。目前无机膜种类较少,仅有氧化物烧结的陶瓷膜、金属粉末烧结的金属膜等不多的几种,由于氧化物和金属粉末自身的物理化学性质的局限性,限制了无机膜的应用环境,也不能满足日益复杂的膜分离市场需求。

3.碳化硅膜作为一种新的膜分离材料日益受到研究人员的重视,基于碳化硅膜具有的材质坚固、耐高温、耐氧化、亲水性好的优良性质,可应用在各种苛刻的环境条件下,在国外被称为未来的过滤材料。碳化硅膜是目前最先进的无机膜材料,是我们国家规划鼓励发展的方向,该技术方向已经成为行业研发和应用的热点。

技术实现要素:

4.基于上述的情况及问题,本发明提供一种碳化硅旋转过滤陶瓷膜载体及制备方法。

5.本发明是这样实现的,一种碳化硅旋转过滤陶瓷膜载体,原料包括如下种类:粒径0.5

‑

2μm的碳化硅陶瓷微粉、粒径5

‑

20μm的碳化硅细颗粒、粒径20

‑

60μm的碳化硅中颗粒和粒径60

‑

120μm的碳化硅粗颗粒。

6.优选地,按质量百分比,原料包括:粒径0.5

‑

2μm的碳化硅陶瓷微粉10

‑

30%、粒径5

‑

20μm的碳化硅细颗粒20

‑

40%、粒径20

‑

60μm的碳化硅中颗粒10

‑

20%、粒径60

‑

120μm的碳化硅粗颗粒30

‑

50%、造孔剂1

‑

10%、分散剂0.1

‑

1%、脱模剂1

‑

5%、水5%。

7.进一步优选,原料的平均粒径为0.5

‑

100μm。

8.进一步优选,所述造孔剂为淀粉、土豆粉、面粉中的一种或几种。

9.进一步优选,所述分散剂为聚乙烯醇或聚乙二醇。

10.进一步优选,所述脱膜剂为桐油、甘油、烃基有机物中的一种或多种。

11.本发明还提供一种上述碳化硅旋转过滤陶瓷膜载体的制备方法,包括如下步骤:

12.1)按比例称取各个原料,搅拌成浆料,搅拌时间为12

‑

24小时;

13.2)将步骤1)中搅拌好的浆料利用喷雾造粒塔进行喷雾造粒,喷雾塔内温度100

‑

150℃,得到均匀的球形颗粒;

14.3)造好粒的物料用500

‑

1000吨的压机进行压制成型,得到板型半成品干坯,放入50

‑

120℃下的干燥窑中进行干燥;

15.4)将干燥好的半成品干坯放在2000

‑

2500℃的真空感应烧结炉中烧结1

‑

2次,每次

烧结保温时间2

‑

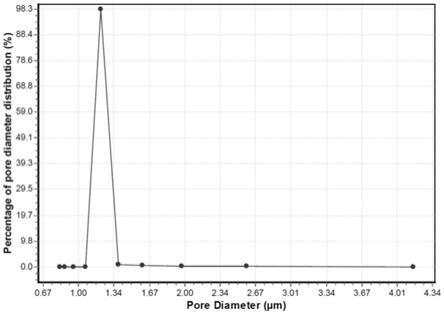

5小时;烧结完成后获得成品孔隙率30

‑

60%,平均孔径1

‑

30μm,强度30

‑

60mpa的碳化硅旋转过滤陶瓷膜载体。

16.优选地,通过悬浮浆料浸渍

‑

涂覆法、溶胶

‑

凝胶法、喷涂法、刷涂法中的一种方法在所述步骤4)制备的碳化硅旋转过滤陶瓷膜载体上涂覆多孔陶瓷过滤膜层,得到碳化硅旋转过滤陶瓷膜。

17.与现有技术相比,本发明的优点在于:

18.本发明的制备方法采用压制成型,适用范围较广,对粉体无特殊处理要求,成本较低,工艺过程容易控制,可实现净尺寸成型,并压制不同外径不同形状的内部结构,满足客户的需求。本发明所制备产品形状复杂,有机物含量低,可直接烧结,无需排胶,产品尺寸精度高,无收缩变形,坯体和烧结体的孔内部结构均匀,通量好,吸水率好、强度大、耐酸耐碱腐蚀,是新一代的水处理过滤的新型产品。

附图说明

19.图1为实施例1制作的碳化硅旋转过滤陶瓷膜的孔径分布曲线;

20.图2为实施例1制作的碳化硅旋转过滤陶瓷膜载体放大倍数为333x的扫描电镜图;

21.图3为实施例1制作的碳化硅旋转过滤陶瓷膜载体放大倍数为100x的扫描电镜图。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

23.碳化硅膜被称为未来的过滤基材,是目前世界上最先进的膜分离材料,其支撑层和过滤层均采用高纯碳化硅,并通过高温烧结而成,其特性和优势如下:

24.碳化硅陶瓷膜的特性:

25.1、耐酸碱性:碳化硅原料本身是由碳和硅以共价键形成的原子晶体,化学惰性使用范围ph:0

‑

14,可耐受任何强酸强碱的长期操作;

26.2、耐高温:碳化硅材料依靠重结晶法烧结,烧结温度高达2400℃,所以碳化硅陶瓷完全可耐受800℃高温的操作环境;

27.3、机械强度高:碳化硅陶瓷大颗粒之间依靠小颗粒的蒸发凝聚生成的碳化硅粘连在一起而成,具有耐高达50mpa的机械强度;

28.4、材质坚固:抗压系数达惊人的2930+/

‑

80kg/mm3(vickers scale),是最坚固的材料,其硬度仅此于金刚石;

29.5、材质安全:碳化硅膜是由高纯碳化硅在2400℃高温烧结而成,属于新型陶瓷材料,无重金属残留,也没有有机聚合物膜的游离单体溶出,该材料属于国家饮用水安全免检材料,也通过欧洲饮用水安全认证。

30.碳化硅陶瓷膜的优点:

31.1、通量大:碳化硅膜是目前世界上已知材料中通量最大的膜,依靠高温将碳化硅颗粒烧结而成,具有发达的三维空隙结构,膜材料开孔率最高达55%。单位面积膜通量是金属膜的4

‑

6倍、陶瓷膜的3

‑

8倍、有机膜通量10

‑

500倍;

32.2、稳定性强:碳化硅原料本身是由碳和硅以共价键形成的原子晶体,化学惰性使用范围ph:0

‑

14,可耐受任何强酸强碱的长期操作;耐受800℃高温的操作环境;

33.3、亲水性好:由于碳化硅表面丰富的硅醇键,极易与水分子形成氢键作用,是的碳化硅膜表面形成一层水化层,与水的接触角是目前已知材料中最小的,相对其他膜材料,更加容易吸引水分子;

34.4、材质坚固:抗压系数达惊人的2930+/

‑

80kg/mm3(vickers scale),是最坚固的材料,其硬度仅此于金刚石;

35.5、空隙率高:碳化硅膜依靠碳化硅颗粒堆积而成,具有30~55%的空隙率;

36.6、过滤精度低:通过梯度涂覆技术,获得各种不同规格的碳化硅孔径,其中技术水平已经达到最小孔径5纳米;

37.7、抗污染:碳化硅膜等电位点ph为2.2,在中性溶液环境下膜表面带负电,能够排斥微小悬浮物颗粒和有机物胶体,使膜孔不容易堵塞,水分子更加通畅的通过,产生更加稳定的过滤效果。碳化硅可耐受任何酸碱和氧化剂的洗涤,并可有效解长期使用易产生的结垢问题;

38.8、使用寿命长:基于碳化硅材料的稳定和坚固性,碳化硅膜寿命可达十年。

39.因此,基于上述特性和优点,为了给碳化硅膜的应用提供理论与实践指导,本发明提供一种碳化硅旋转过滤陶瓷膜载体及制备方法。

40.实施例1、

41.本实施例提供一种碳化硅旋转过滤陶瓷膜载体,按质量百分比,原料包括:粒径0.5

‑

2μm的碳化硅陶瓷微粉10%、粒径5

‑

20μm的碳化硅细颗粒40%、粒径20

‑

60μm的碳化硅中颗粒10%、粒径60

‑

120μm的碳化硅粗颗粒30%、造孔剂1%、分散剂1%、脱模剂3%、水5%。原料的平均粒径为0.5

‑

100μm。造孔剂为淀粉。分散剂为聚乙烯醇。脱膜剂为桐油。

42.上述碳化硅旋转过滤陶瓷膜载体的制备方法包括如下步骤:

43.1)按比例称取各个原料,搅拌成浆料,搅拌时间为12小时;

44.2)将步骤1)中搅拌好的浆料利用喷雾造粒塔进行喷雾造粒,喷雾塔内温度100℃,得到均匀的球形颗粒;

45.3)造好粒的物料用500

‑

1000吨的压机进行压制成型,得到板型半成品干坯,放入50℃下的干燥窑中进行干燥;

46.4)将干燥好的半成品干坯放在2000℃的真空感应烧结炉中烧结1

‑

2次,每次烧结保温时间2

‑

5小时;烧结完成后获得成品孔隙率30

‑

60%,平均孔径1

‑

30μm,强度30

‑

60mpa的碳化硅旋转过滤陶瓷膜载体。

47.通过悬浮浆料浸渍

‑

涂覆法、溶胶

‑

凝胶法、喷涂法、刷涂法中的一种方法在所述步骤4)制备的碳化硅旋转过滤陶瓷膜载体上涂覆多孔陶瓷过滤膜层,得到碳化硅旋转过滤陶瓷膜。

48.实施例2、

49.本实施例提供一种碳化硅旋转过滤陶瓷膜载体,按质量百分比,原料包括:粒径0.5

‑

2μm的碳化硅陶瓷微粉20%、粒径5

‑

20μm的碳化硅细颗粒30%、粒径20

‑

60μm的碳化硅中颗粒10%、粒径60

‑

120μm的碳化硅粗颗粒30%、造孔剂1%、分散剂1%、脱模剂3%、水5%。原料的平均粒径为0.5

‑

100μm。造孔剂为土豆粉。分散剂为聚乙烯醇醇。脱膜剂为甘油。

50.上述碳化硅旋转过滤陶瓷膜载体的制备方法包括如下步骤:

51.1)按比例称取各个原料,搅拌成浆料,搅拌时间为18小时;

52.2)将步骤1)中搅拌好的浆料利用喷雾造粒塔进行喷雾造粒,喷雾塔内温度120℃,得到均匀的球形颗粒;

53.3)造好粒的物料用500

‑

1000吨的压机进行压制成型,得到板型半成品干坯,放入100℃下的干燥窑中进行干燥;

54.4)将干燥好的半成品干坯放在2200℃的真空感应烧结炉中烧结1

‑

2次,每次烧结保温时间2

‑

5小时;烧结完成后获得成品孔隙率30

‑

60%,平均孔径1

‑

30μm,强度30

‑

60mpa的碳化硅旋转过滤陶瓷膜载体。

55.通过悬浮浆料浸渍

‑

涂覆法、溶胶

‑

凝胶法、喷涂法、刷涂法中的一种方法在所述步骤4)制备的碳化硅旋转过滤陶瓷膜载体上涂覆多孔陶瓷过滤膜层,得到碳化硅旋转过滤陶瓷膜。

56.实施例3、

57.本实施例提供一种碳化硅旋转过滤陶瓷膜载体,按质量百分比,原料包括:粒径0.5

‑

2μm的碳化硅陶瓷微粉30%、粒径5

‑

20μm的碳化硅细颗粒20%、粒径20

‑

60μm的碳化硅中颗粒10%、粒径60

‑

120μm的碳化硅粗颗粒30%、造孔剂1%、分散剂1%、脱模剂3%、水5%。原料的平均粒径为0.5

‑

100μm。造孔剂为面粉。分散剂为聚乙二醇。脱膜剂为烃基有机物。

58.上述碳化硅旋转过滤陶瓷膜载体的制备方法包括如下步骤:

59.1)按比例称取各个原料,搅拌成浆料,搅拌时间为24小时;

60.2)将步骤1)中搅拌好的浆料利用喷雾造粒塔进行喷雾造粒,喷雾塔内温度150℃,得到均匀的球形颗粒;

61.3)造好粒的物料用500

‑

1000吨的压机进行压制成型,得到板型半成品干坯,放入120℃下的干燥窑中进行干燥;

62.4)将干燥好的半成品干坯放在2500℃的真空感应烧结炉中烧结1

‑

2次,每次烧结保温时间2

‑

5小时;烧结完成后获得成品孔隙率30

‑

60%,平均孔径1

‑

30μm,强度30

‑

60mpa的碳化硅旋转过滤陶瓷膜载体。

63.通过悬浮浆料浸渍

‑

涂覆法、溶胶

‑

凝胶法、喷涂法、刷涂法中的一种方法在所述步骤4)制备的碳化硅旋转过滤陶瓷膜载体上涂覆多孔陶瓷过滤膜层,得到碳化硅旋转过滤陶瓷膜。

64.对实施例1中得到的碳化硅旋转过滤陶瓷膜进行膜孔径测试分析,测试结果显示,实施例1制作的碳化硅旋转过滤陶瓷膜平均孔径为1.3073μm、最大孔径为4.1627μm、最小孔径为1.2145μm、气体渗透率为4.23e

‑

05m3/(m2.pa.s)、气体通量为9.87e+02m3/(m2*h)。

65.参考图1,为实施例1中得到的碳化硅旋转过滤陶瓷膜的孔径分布占比图;参考图2和图3,为不同放大倍数下,实施例1中得到的碳化硅旋转过滤陶瓷膜载体的扫描电镜图,从图中可以知道,碳化硅旋转过滤陶瓷膜载体的粒径范围比较均匀,基本分布在20

‑

50μm之间,超过50μm的较少。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1