一种公路混凝土配方及加工工艺的制作方法

1.本发明属于混凝土公路技术领域,具体的说是一种公路混凝土配方及加工工艺。

背景技术:

2.水泥混凝土路面是指以水泥混凝土为主要材料做面层的路面,简称混凝土路面,是一种高级路面,目前为了相应的资源回收再利用政策,将多种废弃物料添加至混凝土中,既可以实现资源再利用,也可以节省混凝土公路的铺设成本。

3.公开号为cn110465362a的一项中国专利公开了一种建筑垃圾废弃物破碎回收利用设备 ,其结构包括给料口、电机、支架座、出料盘、均整区、供料箱,给料口与均整区相焊接,均整区的一端上设置有出料口,该出料口设有两个,均一一对应于出料盘上,出料盘与供料箱水平安装且两者内部互通,供料箱装在支架座内且位于均整区的底端,本发明在出料盘与供料箱采用管道相通,供料箱的内部装载有大量的有机硅防水抗油剂通过出液细孔呈喷射状密布在出料盘中的承载的再生骨料上,使生成的再生骨料经过有机硅防水抗油剂表面处理后,因为防水抗油剂固化成膜,从而堵住了再生骨料表面的空隙与裂纹,又由于防水抗油剂良好的憎水性,因此可以有效的降低再生骨料的吸水率,有利于配制再生混凝土。

4.上述一种建筑垃圾废弃物破碎回收利用设备,实现对破碎骨料表面进行覆膜,但是破碎过程中,产生的不仅仅有需要的碎块,同时也有碎屑,该碎屑附在骨料表面,当有机硅防水抗油剂对骨料进行喷淋覆膜时,由于碎屑的覆盖,使得碎块表面未能全面与有机硅防水抗油剂接触,在骨料投入使用后,有机硅防水抗油剂未能完全干燥后,碎屑脱落碎块,碎块上裸露出未被有机硅防水抗油剂覆盖面,导致骨料依旧具有较强吸水性能,导致配制的混凝土中自由水降低,混凝土流动性减小,坍落度损失,影响到混凝土质量。

5.为此,本发明提供一种公路混凝土配方及加工工艺。

技术实现要素:

6.为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

7.本发明解决其技术问题所采用的技术方案是:本发明所述的一种公路混凝土配方,所述公路混凝土由下列重量份的原料组成:硅酸盐水泥

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15-25份;粗料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35-45份;细料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25-35份;有机硅防水抗油剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

10-15份;水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

补足至100份;优选的,所述粗料包括石子,且选用直径为10-30mm之间的石子;所述细料包括矿渣粒料、钢渣骨料、沙子和建筑物废弃再生骨料;所述矿渣粒料颗粒直径规格为2-4mm;所述钢渣骨料颗粒直径规格为2-4mm;所述沙子颗粒直径规格为1-3mm;所述之间所述建筑物废弃再生骨料颗粒直径为1-5mm之间。

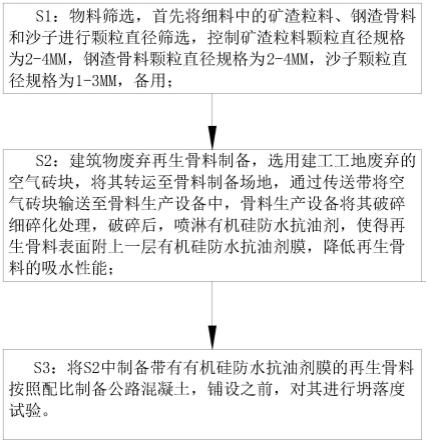

8.一种公路混凝土加工工艺,该加工工艺用于加工上述所述的一种公路混凝土配方,该加工工艺包括以下步骤:s1:物料筛选,首先将细料中的矿渣粒料、钢渣骨料和沙子进行颗粒直径筛选,控制矿渣粒料颗粒直径规格为2-4mm,钢渣骨料颗粒直径规格为2-4mm,沙子颗粒直径规格为1-3mm,备用;s2:建筑物废弃再生骨料制备,选用建工工地废弃的空气砖块,将其转运至骨料制备场地,通过传送带将空气砖块输送至骨料生产设备中,骨料生产设备将其破碎细碎化处理,破碎后,喷淋有机硅防水抗油剂,使得再生骨料表面附上一层有机硅防水抗油剂膜,降低再生骨料的吸水性能;空气砖再生骨料,填塞石子之间的缝隙,减少沙子的使用量,节省混凝土公路铺设成本;s3:将s2中制备带有有机硅防水抗油剂膜的再生骨料按照配比制备公路混凝土,铺设之前,对其进行坍落度试验。

9.优选的,所述骨料生产设备包括初级破碎单元和次级破碎单元;所述初级破碎单元位于次级破碎单元上方,初级破碎单元包括一号破碎辊和破碎筒;所述一号破碎辊由电机驱动,一号破碎辊转动连接在破碎筒连接在破碎筒内,破碎筒呈喇叭状,破碎筒的内端面开设多个出料孔,破碎筒的下方设有导流罩,导流罩连接于次级破碎单元;所述次级破碎单元包括导向罩、破碎箱和二号破碎辊;所述导向罩的一端连通于导流罩,导向罩的另一端连通于破碎箱的上端入口处,破碎箱内对称安装有两个二号破碎辊,二号破碎辊由电机驱动,破碎箱下端出料口位置处通过支架架设于骨料制备场地;空气砖块通过传送带上升输送至破碎筒内,空气砖块在一号破碎辊表面的破碎齿击打破碎下,实现对废弃空气砖的破碎,然后流经出料孔,并沿着导流罩流动至破碎箱内,二号破碎辊在对其进一步挤压破碎,且每个破碎箱内二号破碎辊规格各不相同,使得破碎制备直径不同的骨料,使得不同直径的骨料充分填塞石子之间的缝隙,提高混凝土公路的致密性,加强混凝土公路的强度和耐用度,以及废弃空气砖的再次利用,实现资源的合理再利用,符合资源循环使用政策,同时减小沙子的使用量,节省混凝土公路铺设成本。

10.优选的,所述一号破碎辊的下端与破碎筒内底部之间设有碾压盘,碾压盘的下板面与破碎筒内底面留有间隙,且碾压盘外边缘开设多个破碎缺口;所述碾压盘内部开设缓冲槽,缓冲槽内设有缓冲弹簧,且一号破碎辊的下端转轴上下滑动贯穿缓冲槽,且转动通过缓冲弹簧连接在缓冲槽内;空气砖块在经过一号破碎辊破碎后,逐渐落入至破碎筒的内底部,一号破碎辊通过转轴带动碾压盘转动,空气砖块颗粒一部分落入至出料孔内,另一部分置出料孔的上方,此时碾压盘上破碎缺口将其切断破碎掉,进一步将其破碎化处理,减小二号破碎辊对空气砖块破碎的压力,使得骨料从破碎箱内流出时,骨料不需要再经过筛选即可投入使用,提高破碎生产出的骨料一次性成型效果。

11.优选的,所述转轴转动贯穿破碎筒的下端面,转轴的下端面固接有碰撞杆,碰撞杆贴附于破碎筒的下端面转动;空气砖块碎屑一部分置于出料孔内,另一部分置于出料孔的下孔端,转轴带动碰撞杆转动,碰撞杆将伸出出料孔下端的空气砖碎屑打碎,再次将其破碎化处理,减小二号破碎辊对空气砖块破碎的压力,同时碾压盘和碰撞杆的转动,带动空气砖碎屑抖动掉落,加快空气砖块碎屑的下落。

12.优选的,所述破碎箱出料口对称处设有两竖排雾化喷头,雾化喷头内喷射有有机

硅防水抗油剂,且两竖排雾化喷头上下交错设置;每个所述导向罩上设有除尘单元;所述除尘单元包括鼓风机和过滤网;所述鼓风机固接于导向罩的上半位置处,鼓风机对立面的导向罩上开设窗口,窗口的下边缘低于鼓风机,窗口内设有过滤网;空气砖块本身轻质多孔,再通过破碎化,使其内部产生大量微裂纹,使再生骨料孔隙率高,增大再生骨料的吸水率,在配制混凝土时,骨料必然要从混凝土拌合物中吸收水分,造成混凝土拌合物中自由水降低,混凝土流动性减小,坍落度损失,影响到混凝土质量;为此,通过在骨料表面附上一层有机硅防水抗油剂,有机硅防水抗油剂在骨料表面形成一层封闭式的保护膜,封堵住再生骨料表面的孔隙和裂纹;同时空气砖块在破碎后,一部分形成细小的碎块,一部分成碎屑状,而碎屑贴附与碎块表面,在经过有机硅防水抗油剂喷淋时,碎屑阻碍有机硅防水抗油剂粘附覆膜,在有机硅防水抗油剂未及时干燥时,碎屑脱落碎块表面,碎块上裸露出未被有机硅防水抗油剂覆膜的部位,在骨料投入使用时,未被覆膜的部位壳吸收水分,也会导致混凝土拌合物中自由水降低;为此,通过设置除尘单元,将破碎后产生的碎屑吹排离碎块;空气砖块碎块从破碎筒下落至导向罩内,鼓风机将风吹向空气砖块碎块,其中的碎屑被吹离碎块,排出导向罩外,实现碎屑与碎块的分离;碎屑自由下落,再配合横向风,碎屑自身做抛物线轨迹的下落,窗口的下边缘低于鼓风机,使得碎屑有效排出导向罩,以及在过滤网的限制在,使得碎屑排出导向罩,碎块依旧保留在导向罩内,防止碎块被吹处导向罩,造成碎块骨料的浪外撒浪费。

13.优选的,所述破碎箱的中间位置设有抽尘单元,抽尘单元包括抽风机和引流罩,引流罩的一端置于两个二号破碎辊之间的下方,引流罩的另一端连通于抽风机,抽风机固接于引流罩上;二号破碎辊在对骨料二次破碎时,也会产生碎屑,为此通过在破碎箱上设置抽尘单元,通过抽风机,将碎屑抽离破碎箱,使得二次破碎中产生的碎屑抽离碎块,从而有机硅防水抗油剂完全覆盖在碎块上,防止碎屑遮挡碎块与有机硅防水抗油剂接触,保证碎块骨料表面有机硅防水抗油剂覆盖率,从而降低骨料的吸水性,继而提高混凝土配制的质量。

14.优选的,相邻两个所述二号破碎辊之间的下方出口设置成漏斗状,且出口呈矩形状;出口设置成漏斗状,使得破碎的碎块集中下落,并贴附引流罩的进口处下落,提高碎块中碎屑的分离效果,减小碎块中碎屑占比率,减少碎块表面碎屑覆盖率,提高有机硅防水抗油剂覆盖率。

15.优选的,每个所述雾化喷头的喷射端呈矩形状,雾化喷头的喷射口呈波浪状;雾化喷头的喷射口设置成波浪状,使得喷出的有机硅防水抗油剂呈波浪状,同时呈层状喷射在碎块上,以及两竖排雾化喷头上下交错设置,使得碎块下落过程中,在有机硅防水抗油剂的冲击作用下,翻转颠倒,使得碎块充分与有机硅防水抗油剂接触,提高碎块表面膜覆盖率,降低碎块吸水效果。

16.本发明的有益效果如下:1.本发明所述的一种公路混凝土配方及加工工艺,通过一号破碎辊和二号破碎辊对空气砖块的破碎,破碎制备直径不同的骨料,使得不同直径的骨料充分填塞石子之间的缝隙,提高混凝土公路的致密性,加强混凝土公路的强度和耐用度,以及废弃空气砖的再次利用,实现资源的合理再利用,符合资源循环使用政策,同时减小沙子的使用量,节省混凝土公路铺设成本。

17.2.本发明所述的一种公路混凝土配方及加工工艺,通过鼓风机和抽风机,将破碎

产生的碎屑分离碎块,减小碎屑在碎块上覆盖几率,使得有机硅防水抗油剂更全面的覆盖在碎块上,保证碎块骨料表面有机硅防水抗油剂覆盖率,从而降低骨料的吸水性,继而提高混凝土配制的质量。

附图说明

18.下面结合附图对本发明作进一步说明。

19.图1是本发明中公路混凝土加工工艺流程图;图2是本发明中骨料生产设备的立体图;图3是本发明中破碎筒的立体图;图4是本发明中除尘单元与导向罩的配合图;图5是本发明中破碎箱与抽尘单元的配合图;图6是本发明中破碎筒的剖视图;图7是本发明中碾压盘的立体图;图8是本发明中雾化喷头的立体图;图中:骨料生产设备1、一号破碎辊2、破碎筒3、出料孔4、导流罩5、导向罩6、破碎箱7、二号破碎辊8、碾压盘9、缓冲槽10、缓冲弹簧11、碰撞杆12、雾化喷头13、鼓风机14、过滤网15、抽风机16、引流罩17。

具体实施方式

20.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

21.一种公路混凝土配方,所述公路混凝土由下列重量份的原料组成:硅酸盐水泥

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15-25份;粗料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35-45份;细料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25-35份;有机硅防水抗油剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

10-15份;水

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

补足至100份;所述粗料包括石子,且选用直径为10-30mm之间的石子;所述细料包括矿渣粒料、钢渣骨料、沙子和建筑物废弃再生骨料;所述矿渣粒料颗粒直径规格为2-4mm;所述钢渣骨料颗粒直径规格为2-4mm;所述沙子颗粒直径规格为1-3mm;所述之间所述建筑物废弃再生骨料颗粒直径为1-5mm之间。

22.坍落度试验选用上述原料,按照重量份配制,并进行两组实验,其中一组实验中废弃建筑物骨料进行有机硅防水抗油剂的喷淋,另一组实验中废弃建筑物骨料不作任何处理,配制后并将公路混凝土进行坍落度试验,观察并对两组试验评价,

对比实验一和实验二,添加有有机硅防水抗油剂骨料,同时分离骨料中碎屑,配制后的混凝土坍落度在公路混凝土坍落度范围内,同时在添加有有机硅防水抗油剂基础上,再分离骨料中碎屑,其坍落度为坍落度范围中间值,其质量更加,而未添加有有有机硅防水抗油剂,其分离碎屑与不分离碎屑都不会影响公路混凝土质量,综上所得,分离碎屑的且添加有有机硅防水抗油剂骨料,配制的公路混凝土质量更加。

23.本发明实施例,为进一步提高公路混凝土配制质量,针对上述加工工艺中采用设备进行改进,具体如下:实施例一:参照图1-7,一种公路混凝土加工工艺,该加工工艺用于加工上述所述的一种公路混凝土配方,该加工工艺包括以下步骤:s1:物料筛选,首先将细料中的矿渣粒料、钢渣骨料和沙子进行颗粒直径筛选,控制矿渣粒料颗粒直径规格为2-4mm,钢渣骨料颗粒直径规格为2-4mm,沙子颗粒直径规格为1-3mm,备用;s2:建筑物废弃再生骨料制备,选用建工工地废弃的空气砖块,将其转运至骨料制备场地,通过传送带将空气砖块输送至骨料生产设备1中,骨料生产设备1将其破碎细碎化处理,破碎后,喷淋有机硅防水抗油剂,使得再生骨料表面附上一层有机硅防水抗油剂膜,降低再生骨料的吸水性能;空气砖再生骨料,填塞石子之间的缝隙,减少沙子的使用量,节省混凝土公路铺设成本;s3:将s2中制备带有有机硅防水抗油剂膜的再生骨料按照配比制备公路混凝土,铺设之前,对其进行坍落度试验。

24.所述骨料生产设备1包括初级破碎单元和次级破碎单元;所述初级破碎单元位于次级破碎单元上方,初级破碎单元包括一号破碎辊2和破碎筒3;所述一号破碎辊2由电机驱动,一号破碎辊2转动连接在破碎筒3连接在破碎筒3内,破碎筒3呈喇叭状,破碎筒3的内端面开设多个出料孔4,破碎筒3的下方设有导流罩5,导流罩5连接于次级破碎单元;所述次级破碎单元包括导向罩6、破碎箱7和二号破碎辊8;所述导向罩6的一端连通于导流罩5,导向罩6的另一端连通于破碎箱7的上端入口处,破碎箱7内对称安装有两个二号破碎辊8,二号破碎辊8由电机驱动,破碎箱7下端出料口位置处通过支架架设于骨料制备场地;空气砖块通过传送带上升输送至破碎筒3内,空气砖块在一号破碎辊2表面的破碎

齿击打破碎下,实现对废弃空气砖的破碎,然后流经出料孔4,并沿着导流罩5流动至破碎箱7内,二号破碎辊8在对其进一步挤压破碎,且每个破碎箱7内二号破碎辊8规格各不相同,使得破碎制备直径不同的骨料,使得不同直径的骨料充分填塞石子之间的缝隙,提高混凝土公路的致密性,加强混凝土公路的强度和耐用度,以及废弃空气砖的再次利用,实现资源的合理再利用,符合资源循环使用政策,同时减小沙子的使用量,节省混凝土公路铺设成本。

25.所述一号破碎辊2的下端与破碎筒3内底部之间设有碾压盘9,碾压盘9的下板面与破碎筒3内底面留有间隙,且碾压盘9外边缘开设多个破碎缺口;所述碾压盘9内部开设缓冲槽10,缓冲槽10内设有缓冲弹簧11,且一号破碎辊2的下端转轴上下滑动贯穿缓冲槽10,且转动通过缓冲弹簧11连接在缓冲槽10内;空气砖块在经过一号破碎辊2破碎后,逐渐落入至破碎筒3的内底部,一号破碎辊2通过转轴带动碾压盘9转动,空气砖块颗粒一部分落入至出料孔4内,另一部分置出料孔4的上方,此时碾压盘9上破碎缺口将其切断破碎掉,进一步将其破碎化处理,减小二号破碎辊8对空气砖块破碎的压力,使得骨料从破碎箱7内流出时,骨料不需要再经过筛选即可投入使用,提高破碎生产出的骨料一次性成型效果,以及通过缓冲弹簧11,使得碾压盘9具有上下可移动的缓冲位移,防止碎块卡住碾压盘9与破碎筒3内底部之间,导致一号破碎辊2的驱动电机功率瞬间增大,影响到驱动电机的使用寿命。

26.所述转轴转动贯穿破碎筒3的下端面,转轴的下端面固接有碰撞杆12,碰撞杆12贴附于破碎筒3的下端面转动;空气砖块碎屑一部分置于出料孔4内,另一部分置于出料孔4的下孔端,转轴带动碰撞杆12转动,碰撞杆12将伸出出料孔4下端的空气砖碎屑打碎,再次将其破碎化处理,减小二号破碎辊8对空气砖块破碎的压力,同时碾压盘9和碰撞杆12的转动,带动空气砖碎屑抖动掉落,加快空气砖块碎屑的下落。

27.所述破碎箱7出料口对称处设有两竖排雾化喷头13,雾化喷头13内喷射有有机硅防水抗油剂,且两竖排雾化喷头13上下交错设置;每个所述导向罩6上设有除尘单元;所述除尘单元包括鼓风机14和过滤网15;所述鼓风机14固接于导向罩6的上半位置处,鼓风机14对立面的导向罩6上开设窗口,窗口的下边缘低于鼓风机14,窗口内设有过滤网15;空气砖块本身轻质多孔,再通过破碎化,使其内部产生大量微裂纹,使再生骨料孔隙率高,增大再生骨料的吸水率,在配制混凝土时,骨料必然要从混凝土拌合物中吸收水分,造成混凝土拌合物中自由水降低,混凝土流动性减小,坍落度损失,影响到混凝土质量;为此,通过在骨料表面附上一层有机硅防水抗油剂,有机硅防水抗油剂在骨料表面形成一层封闭式的保护膜,封堵住再生骨料表面的孔隙和裂纹;同时空气砖块在破碎后,一部分形成细小的碎块,一部分成碎屑状,而碎屑贴附与碎块表面,在经过有机硅防水抗油剂喷淋时,碎屑阻碍有机硅防水抗油剂粘附覆膜,在有机硅防水抗油剂未及时干燥时,碎屑脱落碎块表面,碎块上裸露出未被有机硅防水抗油剂覆膜的部位,在骨料投入使用时,未被覆膜的部位壳吸收水分,也会导致混凝土拌合物中自由水降低;为此,通过设置除尘单元,将破碎后产生的碎屑吹排离碎块;空气砖块碎块从破碎筒3下落至导向罩6内,鼓风机14将风吹向空气砖块碎块,其中的碎屑被吹离碎块,排出导向罩6外,实现碎屑与碎块的分离;碎屑自由下落,再配合横向风,碎屑自身做抛物线轨迹的下落,窗口的下边缘低于鼓风机14,使得碎屑有效排出导向罩6,以及在过滤网15的限制在,使得碎屑排出导向罩6,碎块依旧保留在导向罩6内,防止碎块被吹处导向罩6,造成碎块骨料的浪外撒浪费。

28.所述破碎箱7的中间位置设有抽尘单元,抽尘单元包括抽风机16和引流罩17,引流罩17的一端置于两个二号破碎辊8之间的下方,引流罩17的另一端连通于抽风机16,抽风机16固接于引流罩17上;二号破碎辊8在对骨料二次破碎时,也会产生碎屑,为此通过在破碎箱7上设置抽尘单元,通过抽风机16,将碎屑抽离破碎箱7,使得二次破碎中产生的碎屑抽离碎块,从而有机硅防水抗油剂完全覆盖在碎块上,防止碎屑遮挡碎块与有机硅防水抗油剂接触,保证碎块骨料表面有机硅防水抗油剂覆盖率,从而降低骨料的吸水性,继而提高混凝土配制的质量。

29.相邻两个所述二号破碎辊8之间的下方出口设置成漏斗状,且出口呈矩形状;出口设置成漏斗状,使得破碎的碎块集中下落,并贴附引流罩17的进口处下落,提高碎块中碎屑的分离效果,减小碎块中碎屑占比率,减少碎块表面碎屑覆盖率,提高有机硅防水抗油剂覆盖率。

30.实施例二:参照图8,对比实施例一,作为本发明的另一种实施方式,其中每个所述雾化喷头13的喷射端呈矩形状,雾化喷头13的喷射口呈波浪状;雾化喷头13的喷射口设置成波浪状,使得喷出的有机硅防水抗油剂呈波浪状,同时呈层状喷射在碎块上,以及两竖排雾化喷头13上下交错设置,使得碎块下落过程中,在有机硅防水抗油剂的冲击作用下,翻转颠倒,使得碎块充分与有机硅防水抗油剂接触,提高碎块表面膜覆盖率,降低碎块吸水效果。

31.工作原理:空气砖块通过传送带上升输送至破碎筒3内,空气砖块在一号破碎辊2表面的破碎齿击打破碎下,实现对废弃空气砖的破碎,然后流经出料孔4,并沿着导流罩5流动至破碎箱7内,二号破碎辊8在对其进一步挤压破碎,且每个破碎箱7内二号破碎辊8规格各不相同,使得破碎制备直径不同的骨料,使得不同直径的骨料充分填塞石子之间的缝隙,提高混凝土公路的致密性,加强混凝土公路的强度和耐用度,以及废弃空气砖的再次利用,实现资源的合理再利用,符合资源循环使用政策,同时减小沙子的使用量,节省混凝土公路铺设成本;空气砖块在经过一号破碎辊2破碎后,逐渐落入至破碎筒3的内底部,一号破碎辊2通过转轴带动碾压盘9转动,空气砖块颗粒一部分落入至出料孔4内,另一部分置出料孔4的上方,此时碾压盘9上破碎缺口将其切断破碎掉,进一步将其破碎化处理,减小二号破碎辊8对空气砖块破碎的压力,使得骨料从破碎箱7内流出时,骨料不需要再经过筛选即可投入使用,提高破碎生产出的骨料一次性成型效果;空气砖块碎屑一部分置于出料孔4内,另一部分置于出料孔4的下孔端,转轴带动碰撞杆12转动,碰撞杆12将伸出出料孔4下端的空气砖碎屑打碎,再次将其破碎化处理,减小二号破碎辊8对空气砖块破碎的压力,同时碾压盘9和碰撞杆12的转动,带动空气砖碎屑抖动掉落,加快空气砖块碎屑的下落;空气砖块本身轻质多孔,再通过破碎化,使其内部产生大量微裂纹,使再生骨料孔隙率高,增大再生骨料的吸水率,在配制混凝土时,骨料必然要从混凝土拌合物中吸收水分,造成混凝土拌合物中自由水降低,混凝土流动性减小,坍落度损失,影响到混凝土质量;为此,通过在骨料表面附上一层有机硅防水抗油剂,有机硅防水抗油剂在骨料表面形成一层封闭式的保护膜,封堵住再生骨料表面的孔隙和裂纹;同时空气砖块在破碎后,一部分形成细小的碎块,一部分成碎屑状,而碎屑贴附与碎块表面,在经过有机硅防水抗油剂喷淋

时,碎屑阻碍有机硅防水抗油剂粘附覆膜,在有机硅防水抗油剂未及时干燥时,碎屑脱落碎块表面,碎块上裸露出未被有机硅防水抗油剂覆膜的部位,在骨料投入使用时,未被覆膜的部位壳吸收水分,也会导致混凝土拌合物中自由水降低;为此,通过设置除尘单元,将破碎后产生的碎屑吹排离碎块;空气砖块碎块从破碎筒3下落至导向罩6内,鼓风机14将风吹向空气砖块碎块,其中的碎屑被吹离碎块,排出导向罩6外,实现碎屑与碎块的分离;碎屑自由下落,再配合横向风,碎屑自身做抛物线轨迹的下落,窗口的下边缘低于鼓风机14,使得碎屑有效排出导向罩6,以及在过滤网15的限制在,使得碎屑排出导向罩6,碎块依旧保留在导向罩6内,防止碎块被吹处导向罩6,造成碎块骨料的浪外撒浪费;二号破碎辊8在对骨料二次破碎时,也会产生碎屑,为此通过在破碎箱7上设置抽尘单元,通过抽风机16,将碎屑抽离破碎箱7,使得二次破碎中产生的碎屑抽离碎块,从而有机硅防水抗油剂完全覆盖在碎块上,防止碎屑遮挡碎块与有机硅防水抗油剂接触,保证碎块骨料表面有机硅防水抗油剂覆盖率,从而降低骨料的吸水性,继而提高混凝土配制的质量;出口设置成漏斗状,使得破碎的碎块集中下落,并贴附引流罩17的进口处下落,提高碎块中碎屑的分离效果,减小碎块中碎屑占比率,减少碎块表面碎屑覆盖率,提高有机硅防水抗油剂覆盖率。

32.上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

33.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

34.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1