低电压应用的高容量富锂锰基正极材料及制备方法及应用与流程

:

1.本发明涉及锂电新能源材料领域,主要涉及富锂锰基正极材料的制备方法,特别是一种低电压应用的高容量富锂锰基正极材料及制备方法及应用。

背景技术:

2.随着各国均对新能源发展力度的加大。锂电池新能源技术及应用为全球新能源主要技术方向之一,成为各国政府大力扶持的战略产业。

3.富锂锰基材料具有电压高、克容量高、安全性好、资源丰富、污染小等优点,是最有前景的正极材料之一。但富锂锰基正极材料在低电压应用的情况下,克容量发挥相对较低,高电压下循环性能较差、电解液等材料缺乏配套等问题,严重限制其在新能源汽车动力电池以及其他领域的实际应用。

4.如中国专利公告号为cn114220975 a《一种富锂锰基正极极片及其制备方法和应用》,其包括提供一种富锂锰基活性物质层-导电剂层-富锂锰基活性物质层-导电剂层的夹层结构来改善富锂锰基材料的导电性,其中的导电剂层可以提高富锂锰基正极材料的电子电导率,减少充放电过程中的极化,从而提高电池的首次效率、倍率性能和循环性能。

5.中国专利公告号cn101807682a公开的《一种动力型尖晶石锰酸锂正极材料及其制备方法》,其具体公开一种动力型尖晶石锰酸锂正极材料及其制备方法。所述动力型尖晶石锰酸锂正极材料由动力型尖晶石锰酸锂liamn2-x-znbxalymzo4和它表面的包覆层构成。所述制备方法是将经过处理的锂源、锰源与铌源、铝源、掺杂元素m球磨混合,在550~900℃温度下进行煅烧;将煅烧后的初步产物粉碎分级后,加入包覆材料在750~950℃温度下进行二次煅烧,粉碎分级后得到动力型尖晶石锰酸锂正极材料。本发明提供的尖晶石锰酸锂材料具有很高的压实密度和比容量,在常温及高温环境下都具有良好的循环性能,性能稳定,一致性好。

6.又如中国专利公告号cn111987305a,公开的《一种无氨化共沉淀制备高容量富锂锰基正极材料的方法》,包括以下步骤:(1)制备富锂锰基正极材料前驱体;(2)球磨混锂、喷雾造球;(3)高温固相烧结制备富锂锰基正极材料。本发明制备方法工艺简单、反应时间短、能耗少、绿色环保、有利于大规模化,采用该法制备的富锂锰基正极材料具有形貌均一、容量较高,循环稳定性较好等优势。

7.还有如中国专利公告号为cn114229909a,《高容量锂化锰基层状氧化物正极材料及其制备方法和应用》,公开的一种高容量锂化锰基层状氧化物正极材料及其制备方法和应用,包括以下步骤:a、将钠源和锰源充分混合均匀,获得前驱体混合物;b、对前驱体混合物进行烧结处理,获得钠化锰基层状氧化物;c、对钠化锰基层状氧化物进行钠/锂离子交换反应,洗涤干燥得到锂化锰基层状氧化物正极材料。本发明通过钠/锂离子交换反应的方式制备出了具有高容量、低成本的锂化锰基层状氧化物正极材料,其相对于传统的富锂锰基正极材料和镍钴锰三元正极材料,其在放电比容量、循环性能等性能方面均有不俗的表现,由此可作为传统富锂锰基正极材料和镍钴锰三元正极材料的替换材料,以降低锂离子电池

的制造成本,是一种极有潜力的锂离子电池正极材料。

8.上述方法制备的富锂锰基正极材料其在当充电电压为4.2~4.45v的电池系统使用时,克容量不高,循环寿命不长,同时其制备方法还较繁,有的使用的原料要求是纳米级别的。因而其产品的生产制备的成本更高等等。

9.因此,针对现有技术方面的不足,如何来提供一款富锂锰基材料,将其应用于低电压应用的电池体系,并且具备优异的性能成为一个好的研究方向。低电压应用的且以普通的锰、镍及钴等盐为反应溶液,从而实现合成制备低电压应用的高容量富锂锰基正极材料,应用于充电电压为4.2~4.45v的电池系统,规避富锂锰基正极材料在4.6v高电压下循环性能较差的问题,但又可实现其在4.2~4.45v充电电压下发挥高克容量、长循环寿命的特点,其在2.5-4.45v,0.1c充放电条件下放电克容量达185mah/g,100周循环容量不衰减,循环性能稳定,且合成方便,适合工业化生产。

技术实现要素:

10.本发明的目的就是要提供一种低电压应用的高容量富锂锰基正极材料及制备方法及应用,包括低电压应用的富锂锰基正极材料前驱体和低电压应用的高容量富锂锰基正极材料的制备,其包括低电压应用的富锂锰基正极材料前驱体的制备,以普通的锰、镍及钴等盐为反应溶液,合成富锂锰基材料前驱体,并实现合成制备低电压应用的高容量富锂锰基正极材料,应用于充电电压为4.2~4.45v的电池系统,规避富锂锰基正极材料在4.6v高电压下循环性能较差的问题,但又可实现其在4.2~4.45v充电电压下发挥高克容量、长循环寿命的特点,其在2.5-4.45v,0.1c充放电条件下放电克容量达185mah/g,100周循环容量不衰减,循环性能稳定,且合成方便,适合工业化生产,并且循环性能稳定,提高了产品的市场竞争力。

11.本发明的目的是提供一种低电压应用的高容量富锂锰基正极材料的制备方法,包括低电压应用的富锂锰基正极材料前驱体和低电压应用的高容量富锂锰基正极材料的制备,其所述低电压应用的富锂锰基正极材料前驱体的制备,包括如下方法步骤:

12.1)混合盐溶液制备,是将硫酸锰、硫酸镍、硫酸钴和/或硫酸锆和水按质量比置于搅拌装置中,进行充分搅拌溶解混合制备成混合盐溶液;

13.控制混合盐溶液中的锰镍钴的物质的量比例范围为(0.51~0.62):(0.37~0.48):(0.00~0.02);同时控制混合盐溶液中的硫酸锆的浓度范围为锰镍钴摩尔总量的0~0.8%;

14.2)混合碱溶液制备,于碱配料装置中,加入液碱和/或氨水,配制成混合碱溶液;控制混合碱溶液中naoh溶液的浓度范围为4-12mol/l,nh3水的浓度范围为0-10mol/l;

15.3)制备低电压应用的富锂锰基正极材料前驱体,将步骤1)制备的混合盐溶液和步骤2)制备的混合碱溶液两种溶液混合后,形成反应溶液然后在加热及保护气体存在条件下进行共沉淀反应;得浆料经过滤得滤液及滤渣,滤渣清洗干净并经干燥后制得氢氧化锰镍钴,化学式为:a(mn

x

niycoz)(oh)2·

bzr(oh)4,其中x=(0.51~0.62),y=(0.37~0.48),z=(0.00~0.02),x+y+z=1,b=(0~0.8%)a,a+b=1

16.即为低电压应用的富锂锰基正极材料前驱体。

17.进一步的,所述的低电压应用的高容量富锂锰基正极材料的制备方法,其低电压

高容量富锂锰基正极材料的制备,包括如下方法步骤:

18.a)、将低电压应用的富锂锰基正极材料前驱体与碳酸锂按配比置于高速混合机或斜式混料机装置中,进行充分搅拌混合为混合配料;

19.b)、将步骤a混合配料装于匣钵里,置于辊道窑装置中进行烧制,烧制温度为850~1100℃、保温时间为10~20h,得烧制料,将烧制料经粉碎处理后,即得到低电压高容量富锂锰基正极材料。

20.所述的低电压应用的高容量富锂锰基正极材料的制备方法,控制低电压应用的富锂锰基正极材料化学式:(1-b)li

1+(1-2x)/3

ni

x-2/y

coymn

(2-x)/3-2/y

o2·

bzro2(其中b=(0~0.8%)((2+2x)/3));控制低电压应用的富锂锰基正极材料的粒度d50范围为6.00-10.00μm,比表面积范围为0.4~1.2m2/g,振实密度为1.5~2.1g/cm3。

21.所述的低电压应用的高容量富锂锰基正极材料的制备方法,步骤3)控制反应时间为12~40小时,反应温度为40~80℃,同时控制反应釜中氨水浓度为0.0~0.6mol/l,反应溶液ph为10.5~12.5。

22.进一步的,所述的低电压应用的高容量富锂锰基正极材料的制备方法,步骤a)搅拌混合装匣钵,控制搅拌混合时间为40-55分钟。

23.本发明的公开的一种低电压应用的高容量富锂锰基正极材料的应用,其是应用于较低电压场景,其应用的全电电池体系充电电压为4.2~4.45v范围。

24.本发明所述的应用,其所述低电压应用的高容量富锂锰基正极材料在全电池体系充电电压为4.2-4.45v范围时,可与其它类型的正极材料以不同比例混合使用,以发挥材料的综合性能;在全电池体系充电电压为4.4-4.45v使用时,也可单独使用。

25.本发明公开的一种低电压应用的高容量富锂锰基正极材料的制备方法,与现有技术的工艺相比具有如下突出的优点:

26.本发明的低电压应用的高容量富锂锰基正极材料的制备方法,制备的低电压应用的高容量富锂锰基正极材料,通过以普通的镍、钴、锰盐溶液其中二种或三种为反应液,进行反应,通过控制钴盐的添加量,从而大幅度的降低了钴的含量,钴含量低,其化学计量比仅为0~0.02;最高都仅为0.02;从而大幅度的降低了低电压应用的高容量富锂锰基正极材料原料生产成本;二是,本发明制备的低电压应用的高容量富锂锰基正极材料的优点还在于:相当于传统的高电压富锂锰基正极材料,其充电截止电压在4.2~4.45v电压范围使用时,克容量明显更高,循环寿命长;相当于三元材料,其在4.2~4.45v电压范围使用时,稳定性明显更优,循环寿命明显更长,安时成本更低;与锰酸锂材料混合使用,可明显提高其循环性能、高温储存性能;与三元材料混合使用,可明显降低原料制备成本,并提高循环性能。

27.本发明制备的低电压应用的高容量富锂锰基正极材料组装成扣式电池。在2.5-4.3v,0.1c,室温的充放电条件下,放电比容量达141mah/g;2.5-4.45v,0.1c,室温放电克容量为185mah/g;2.5-4.3v,1c,室温循环100周容量不衰减,如图1-3所示。

28.经相关部门检测,利用本发明方法制备的低电压应用的高容量富锂锰基正极材料应用于正极材料组装成的扣式电池,在2.5-4.45v电压范围内进行测试,性能如下:

29.0.1c充电克容量:222mah/g;

30.0.1c放电克容量:185mah/g;

31.室温100周循环容量不衰减。

32.本发明方法制备的低电压应用的高容量富锂锰基正极材料产品储存、运输条件:阴凉、干燥、防潮、防湿。

附图说明:

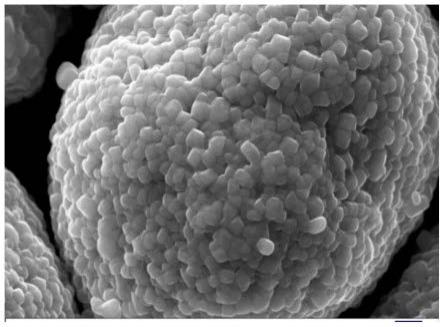

33.图1所示,为本发明制备的低电压应用的高容量富锂锰基正极材料电镜图(wd=8.5mm,mag=10.00kx);

34.图2所示,为本发明制备的低电压应用的高容量富锂锰基正极材料的xrd图谱;

35.图3所示,为本发明制备的低电压应用的高容量富锂锰基正极材料的充放电曲线图(2.5-4.3v,0.1c);

36.图4所示,为对比例2(高电压应用富锂锰基材料)充放电曲线图(2.5-4.3v,0.1c);

具体实施方式:

37.下面根据具体的相应的实施例及附图对本发明作进一步的详细说明,质量比或质量份。本发明公开的低电压应用的高容量富锂锰基正极材料前驱体制备

38.本发明公开的低电压应用的高容量富锂锰基正极材料前驱体的制备方法,包括低电压应用的富锂锰基正极材料前驱体和低电压应用的高容量富锂锰基正极材料的制备,以可溶性镍、钴、锰盐为原料,采用共沉淀反应工艺制备而成,其具体工艺步骤如下:

39.1)混合盐溶液制备,于盐配料装置中,加水分别将硫酸锰、硫酸镍、硫酸钴、硫酸锆制成混合盐溶液;混合盐溶液中锰镍钴的物质的量比例范围为(0.51~0.62):(0.37~0.48):(0.00~0.02),同时控制硫酸锆的浓度范围为锰镍钴摩尔总量的0~0.8%;

40.2)混合碱溶液制备,于碱配料装置中,加入液碱、氨水,配制成混合碱溶液;控制混合碱溶液中naoh的浓度范围为4-12mol/l,nh3的浓度范围为0-10mol/l;

41.3)制低电压应用的富锂锰基正极材料前驱体,将上述步骤1)、2)中的两种溶液,在加热及保护气体存在条件下进行共沉淀反应,控制反应时间为12~40小时,反应温度为40~80℃,同时控制反应釜中氨水浓度为0.0~0.6mol/l,反应溶液ph为10.5~12.5;于沉淀物各项指标达到要求后,将合格浆料过滤得滤液及滤渣,滤渣清洗干净并经过干燥后制得氢氧化锰镍钴a(mn

x

niycoz)(oh)2·

bzr(oh)4,其中x=(0.51~0.62),y=(0.37~0.48),z=(0.00~0.02),x+y+z=1,b=(0~0.8%)a,a+b=1),即为低电压应用的富锂锰基正极材料前驱体;

42.制备的低电压应用的富锂锰基正极材料前驱体:其钴含量低,化学计量比为0~0.02;二是通过共沉淀的方式在前驱体中掺入了锆元素,掺入量为锰镍钴摩尔总量的0~0.8%;控制制备的低电压应用的富锂锰基正极材料前驱体,其粒度d50范围为4.00-8.00μm,比表面积范围为12.0~50.0m2/g,振实密度为1.1~1.5g/cm3;

43.低电压应用的高容量富锂锰基正极材料制备:

44.a)将低电压应用的富锂锰基正极材料前驱体与碳酸锂按照一定的设计配比进行混合配料,混料设备为高速混合机或斜式混料机,为混合配料;

45.b)将混合好的物料即混合配料装在匣钵里,进入辊道窑进行烧制,控制烧制温度为850~1100℃、保温时间为10~20h;可根据不同配方的富锂锰基材料设计不同温度。烧制完的物料经粉体处理后得到低电压应用的高容量富锂锰基正极材料,得到的低电压应用的

高容量富锂锰基正极材料化学式:(1-b)li

1+(1-2x)/3

ni

x-2/y

coymn

(2-x)/3-2/y

o2·

bzro2(其中b=(0~0.8%)((2+2x)/3))

46.本发明制备的低电压应用的高容量富锂锰基正极材料具有如下的特性:

47.a.不同于高电压下使用的富锂锰基正极材料,本发明的富锂锰基正极材料应用于4.2~4.45v(充电截止电压)电池体系;

48.b.制备的富锂锰基正极材料中掺杂了锆元素,掺入量为锰镍钴摩尔总量的0~0.8%;

49.c.控制制备的低电压应用的高容量富锂锰基正极材料粒度d50范围为6.00-10.00μm,比表面积范围为0.4~1.2m2/g,振实密度为1.5~2.1g/cm3;

50.d.在4.2~4.45v(充电截止电压)电池体系,该富锂锰基正极材料适合于与其它正极材料掺混使用。

51.本发明涉及的低电压应用的高容量富锂锰基正极材料的优点在于:相对于传统的高电压富锂锰基正极材料,其充电截止电压在4.2~4.45v电压范围使用时,克容量明显更高,循环寿命长;相当于三元材料,其在4.2~4.45v电压范围使用时,稳定性明显更优,循环寿命明显更长,安时成本更低;与锰酸锂材料混合使用,可明显提高其循环性能、高温储存性能;本发明制备的低电压应用的高容量富锂锰基正极材料与三元材料混合使用,可明显降低成本,并提高循环性能。

52.利用本发明方法制备的低电压应用的高容量富锂锰基正极材料产品的主要理化指标数据,表1:

53.表1:

54.项目单位典型值测试仪器或方法化学成份liwt%8.0icp或aasni,mn,cowt%56.1络合滴定法nappm121icp或aascappm54icp或aasfeppm12icp或aascuppm3icp或aas水ppm210干燥减量法掁实密度tdg/cm21.82掁实密度仪粒度d10um4.124激光粒度仪粒度d50um8.321激光粒度仪粒度d90um13.154激光粒度仪比表面ssam2/g0.67比表面仪ph/11.2ph酸度计

ꢀꢀꢀꢀ

55.实施例1:

56.本发明公开的低电压应用的高容量富锂锰基正极材料产品制备,(1)称取一水合硫酸锰(mnso4·

h2o)3090.3g,六水合硫酸镍(ni so4·

6h2o)3201.3g,溶于纯净水,配制成1.5mol/l硫酸盐混合溶液20l;在50l反应釜中加入纯净水40l作为反应底液。将反应釜底液

加热至50℃,并加以搅拌,将硫酸盐混合溶液、液碱氨水混合液两种溶液同时分别以一定进料速度加入到反应釜中,控制反应ph值为11.2,形成低电压应用的富锂锰基正极材料前驱体,达到指标的前驱体经洗涤、过滤、干燥、过筛、除铁等工序处理,得到需要的低电压应用的富锂锰基正极材料前驱体,该低电压应用的富锂锰基材料前驱体化学式为ni

0.40

mn

0.60

(oh)2。

57.(2)称取上步制备的2000克低电压应用的富锂锰基材料前驱体,并称取1060克电池级碳酸锂,加入到混料机,混料时间30分钟,混合均匀后,将物料装入到匣钵里,放到窑炉进行烧制,烧制温度为900℃,保温时间为20小时。烧制完的物料经过鄂破、粉碎、过筛等工序进行处理,得到富锂锰基正极材料li

1.091

ni

0.364

mn

0.545

o2,亦即低电压应用的高容量富锂锰基正极材料(下同)。

58.(3)将制备得到的正极材料即低电压应用的高容量富锂锰基正极材料组装成扣式电池。经检测在2.5-4.3v,0.1c的充放电条件下,放电比容量为120mah/g;2.5-4.5v,0.1c放电克容量为161mah/g;2.5-4.3v,1c,室温循环100周容量不衰减。材料有优异的容量发挥,并且循环性能稳定。下述未说明之处均与本实施例说明相同。

59.实施例2

60.(1)称取一水合硫酸锰(mnso4·

h2o)2910.0g,六水合硫酸镍(ni so4·

6h2o)3481.4g,硫酸锆(zr(so4)2)17.1g,溶于纯净水,配制成1.503mol/l硫酸盐混合溶液20l。在50l反应釜中加入纯净水40l作为反应底液。将反应釜底液加热至50℃,并加以搅拌,将硫酸盐混合溶液、液碱氨水混合液两种溶液同时分别以一定进料速度加入到反应釜中,控制反应ph值为11.2,形成掺锆的富锂锰基正极材料前驱体,达到指标的前驱体经洗涤、过滤、干燥、过筛、除铁等工序处理,得到需要的富锂锰基正极材料前驱体即低电压应用的富锂锰基正极材料前驱体,该富锂锰基材料前驱体化学式为0.998ni

0.435

mn

0.565

(oh)2·

0.002zr(oh)4。

61.(2)称取2000克低电压应用的富锂锰基材料前驱体,并称取1006克电池级碳酸锂,加入到混料机,混料时间30分钟,混合均匀后,将物料装入到匣钵里,放到窑炉进行烧制,烧制温度为890℃,保温时间为20小时。烧制完的物料经过鄂破、粉碎、过筛等工序进行处理,得到富锂锰基正极材料0.998li

1.061

ni

0.408

mn

0.531

o2·

0.002zro2。

62.(3)将制备得到的正极材料组装成扣式电池。在2.5-4.3v,0.1c,室温的充放电条件下,放电比容量为141mah/g;2.5-4.5v,0.1c,室温放电克容量为185mah/g;2.5-4.3v,1c,室温循环100周容量不衰减。材料有优异的容量发挥,并且循环性能稳定。

63.对比例1

64.(1)称取一水合硫酸锰(mnso4·

h2o)1545.1g,六水合硫酸镍(ni so4·

6h2o)4001.6g,七水合硫酸钴(coso4·

7h2o)1724.9g溶于纯净水,配制成1.5mol/l硫酸盐混合溶液20l。在50l反应釜中加入纯净水40l作为反应底液。将反应釜底液加热至50℃,并加以搅拌,将硫酸盐混合溶液、液碱氨水混合液两种溶液同时分别以一定进料速度加入到反应釜中,控制反应ph值为11.1,形成三元材料前驱体,达到指标的前驱体经洗涤、过滤、干燥、过筛、除铁等工序处理,得到需要的三元正极材料前驱体,该三元材料前驱体化学式为ni

0.50

co

0.20

mn

0.30

(oh)2。

65.(2)称取2000克三元材料前驱体,并称取840克电池级碳酸锂,加入到混料机,混料

时间30分钟,混合均匀后,将物料装入到匣钵里,放到窑炉进行烧制,烧制温度为930℃,保温时间为20小时。烧制完的物料经过鄂破、粉碎、过筛等工序进行处理,得到三元正极材料lini

0.50

co

0.20

mn

0.30

o2。

66.(3)将制备得到的三元正极材料组装成扣式电池。在2.5-4.3v,0.1c的充放电条件下,放电比容量为165mah/g;2.5-4.4v,0.1c放电克容量为175mah/g;2.5-4.3v,1c,室温循环100周容量保持率95%。

67.对比例2

68.(1)称取一水合硫酸锰(mnso4·

h2o)3862.8g,六水合硫酸镍(ni so4·

6h2o)2000.8g,溶于纯净水,配制成2.0mol/l硫酸盐混合溶液15l。在50l反应釜中加入纯净水40l作为反应底液。将反应釜底液加热至48℃,并加以搅拌,将硫酸盐混合溶液、液碱氨水混合液两种溶液同时分别以一定进料速度加入到反应釜中,控制反应ph值为11.3,形成富锂锰基正极材料前驱体,达到指标的前驱体经洗涤、过滤、干燥、过筛、除铁等工序处理,得到需要的富锂锰基正极材料前驱体,该富锂锰基材料前驱体化学式为ni

0.25

mn

0.75

(oh)2。

69.(2)称取2000克ni

0.25

mn

0.75

(oh)2富锂锰基材料前驱体,并称取1275克电池级碳酸锂,加入到混料机,混料时间30分钟,混合均匀后,将物料装入到匣钵里,放到窑炉进行烧制,烧制温度为980℃,保温时间为20小时。烧制完的物料经过鄂破、粉碎、过筛等工序进行处理,得到富锂锰基正极材料li

1.2

ni

0.2

mn

0.6

o2。

70.(3)将制备得到的正极材料组装成扣式电池。在2.5-4.3v,0.1c的充放电条件下,放电比容量为90mah/g。该富锂锰基材料在4.7v(扣电)以上克容量发挥较高,可达240mah/g以上,但该电压下循环性能不能满足要求,副反应也较多,尚不能商业化应用;在常规电压下,该富锂锰基材料克容量发挥低,性价比低。

71.下表2为本发明的实施与对比例的性能对比情况说明,表2,

[0072][0073][0074]

说明,本发明方法制备的低电压应用的高容量富锂锰基正极材料低电压应用的下应用,可发挥较高克容量,并且有优异的循环性能。因不含钴,成本大幅低于三元材。

[0075]

说明仅是本发明技术方案的概述,而可依照说明书的内容予以实施,仅为的较佳实施例,并非对本发明做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述所述技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术对以上实施例所做的任何改动修改、等同变化及修饰,均属于本技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1