无卤阻燃聚酰胺及其制备方法和制品与流程

1.本发明涉及一种无卤阻燃级聚酰胺及其制品,具体涉及无卤阻燃级聚酰胺组合物的制备及其由这种聚酰胺组合物制成的制品。

背景技术:

2.随着聚酰胺材料在汽车、电子电器等对材料有阻燃要求的应用领域普及使用,虽然常规聚酰胺产品按照美国ul标准为ul94 v-2级,本身具备一定的阻燃性,然而在不添加任何阻燃剂的前提下难以达到ul v-0级,因此,国内外企业相继开发了阻燃聚酰胺。

3.提高聚酰胺的阻燃效果主要通过两种方式:(1)使用添加型阻燃剂,专利cn201310112037.9在聚酰胺中添加磷系阻燃剂、铁粉及无机填料制备得到降低对加工设备腐蚀性的阻燃性聚酰胺组合物,但是这件专利中阻燃剂添加量较多,达到10~19wt%;专利cn201510799627.2这是在聚酰胺中添加了8~30wt%含卤素阻燃剂、0.5~10wt%锡酸钙、0.3~5wt%的防滴落剂得到阻燃效果达到ul94 v-0级的聚酰胺组合物。添加型阻燃剂优点是使用方便可以在后期直接改性加工,阻燃剂种类多,但是对聚合物材料的本身性能影响较大。(2)使用反应性阻燃剂,专利cn201610916507.0采用100重量份聚酰胺6嵌段、20~100重量份聚醚嵌段及0.5~5重量份含磷反应型阻燃剂双(4-羧苯基)苯基氧化膦共聚得到,其阻燃型能也可达到ul94 v-0 级;专利cn201310207985.0报道一种无卤阻燃聚酰胺66聚合物,采用反应型阻燃剂dopo衍生物与二元酸或二元胺发生共聚反应生成盐后,然后生成的盐再与尼龙66盐发生共聚反应得到阻燃型的聚酰胺66。反应性阻燃剂优点是对材料的性能影响小,阻燃性能持久,但实际操作中其生产和加工工艺复杂,且需要加入大量的阻燃剂才可达到较好的阻燃效果。此外,目前面临的普遍问题是:阻燃改性后的聚酰胺普遍难以进行纺丝,在纺丝过程中易出现断丝、纺丝不均匀现象。

技术实现要素:

4.本发明的目的在于公开一种无卤阻燃聚酰胺及其制备方法和制品,以克服现有技术存在的缺陷。

5.所述的无卤阻燃级聚酰胺,包含结构链段:聚酰胺(a)链段、聚酰胺(b)链段和含反应型阻燃剂链段;

6.所述的无卤阻燃级聚酰胺,还包含熔体加工稳定剂;

7.所述的聚酰胺链段(a)的重复单位分子结构式如下:

[0008][0009]

所述的聚酰胺链段(b)的重复单位分子结构式如下:

[0010][0011]

其中:

[0012]

r1为1~10个碳骨架结构,优选r1为2~10个直链或者支链亚烷基,进一步优选r1为5~10个直链或者支链亚烷基;

[0013]

r2为1~12个碳骨架结构,优选r2为2~12个直链或者支链亚烷基,进一步优选r2为5~12个直链或者支链亚烷基;

[0014]

优选的,聚酰胺链段(b1)的重复单位分子结构式如下:

[0015][0016]

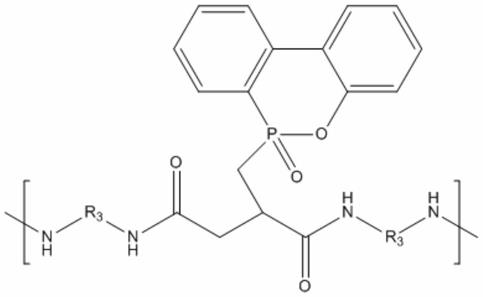

所述的含反应型阻燃剂链段含有ddp([(6-氧代-6h-二苯并[c,e][1,2]氧磷杂己环-6-基)甲基]丁二酸)的衍生物;

[0017]

所述的含反应型阻燃剂链段的分子结构如下:

[0018]

[0019]

其中:

[0020]

r3分别独立为1~8个碳骨架结构;

[0021]

优选的,r3分别独立为4~8个直链亚烷基;

[0022]

优选的,所述的含反应型阻燃剂链段的分子结构如下:

[0023][0024]

所述的熔体加工稳定剂为本领域可使用的含甲基呱啶的受阻胺类稳定剂;

[0025]

所述的无卤阻燃级聚酰胺,包含的结构链段可由如下质量分数的物质制备得到:

[0026]

聚酰胺(a)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75%~93%

[0027]

聚酰胺(b)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4%~14%

[0028]

含反应型阻燃剂盐

ꢀꢀꢀꢀꢀ

3%~11%

[0029]

进一步的,所述的结构链段可由如下质量分数的物质制备得到:

[0030]

聚酰胺(a)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

78%~90%

[0031]

聚酰胺(b)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5%~12%

[0032]

含反应型阻燃剂盐

ꢀꢀꢀꢀꢀ

5%~10%;

[0033]

所述的熔体加工稳定剂添加量为上述盐物质总质量的0.01%~10%,优选的为0.01%~2%,更优选的为0.01~1%;

[0034]

在本发明的优选实施例中,熔体加工稳定剂为科莱恩公司牌号为 nylostab s-eed的产品;

[0035]

优选的,所述的无卤阻燃级聚酰胺,由如下质量分数的物质制备得到的结构链段和如下物质总质量的0.05%熔体加工稳定剂组成:

[0036]

聚酰胺(a)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75%

[0037]

聚酰胺(b)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14%

[0038]

含反应型阻燃剂盐

ꢀꢀꢀꢀꢀ

11%

[0039]

制备得到的聚酰胺(a)链段的重复单位分子结构式如下:

[0040][0041]

制备得到的聚酰胺链段(b)的重复单位分子结构式为(b1),分子结构式如下:

[0042][0043]

制备得到的含反应型阻燃剂链段的分子结中的r3为6个直链亚烷基;

[0044]

或者:

[0045]

由如下质量分数的物质制备得到的结构链段和如下物质总质量的0.2%熔体加工稳定剂组成;

[0046]

聚酰胺(a)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

83%

[0047]

聚酰胺(b)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8%

[0048]

含反应型阻燃剂盐

ꢀꢀꢀꢀꢀ

9%

[0049]

制备得到的聚酰胺(a)链段的重复单位分子结构式如下:

[0050][0051]

制备得到的聚酰胺链段(b)的重复单位分子结构式为(b1),分子结构式如下:

[0052][0053]

制备得到的含反应型阻燃剂链段的分子结中的r3为5个直链亚烷基;

[0054]

或者:

[0055]

由如下质量分数的物质制备得到的结构链段和如下物质总质量的 0.01%熔体加工稳定剂组成;

[0056]

聚酰胺(a)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

85%

[0057]

聚酰胺(b)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7%

[0058]

含反应型阻燃剂盐

ꢀꢀꢀꢀꢀ

8%

[0059]

制备得到的聚酰胺(a)链段的重复单位分子结构式如下:

[0060][0061]

制备得到的聚酰胺链段(b)的重复单位分子结构式为(b2),分子结构式如下:

[0062][0063]

制备得到的含反应型阻燃剂链段的分子结中的r3为5个直链亚烷基;

[0064]

或者:

[0065]

由如下质量分数的物质制备得到的结构链段和如下物质总质量的2%熔体加工稳定剂组成;

[0066]

聚酰胺(a)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

93%

[0067]

聚酰胺(b)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4%

[0068]

含反应型阻燃剂盐

ꢀꢀꢀꢀꢀ

3%

[0069]

制备得到的聚酰胺(a)链段的重复单位分子结构式如下:

[0070][0071]

制备得到的聚酰胺链段(b)的重复单位分子结构式为(b1),分子结构式如下:

[0072][0073]

制备得到的含反应型阻燃剂链段的分子结中的r3为6个直链亚烷基;

[0074]

所述的一种无卤阻燃级聚酰胺的制备方法,包括如下步骤:

[0075]

(1)将等摩尔比的二元胺和二元酸加入脱盐水中,常温下进行反应,并加入上述的二元胺调节ph至7.0~8.0,获得质量浓度为40%~70%的聚酰胺(a)盐溶液;

[0076]

(2)若聚酰胺链段(b)的重复单位分子结构式为(b1)结构,则将等摩尔比的二元胺和二元酸加入脱盐水中,常温下进行反应,并加入上述的二元胺调节ph至7.1~7.9,获得质量浓度为10%~90%的聚酰胺(b1)盐溶液;

[0077]

若聚酰胺链段(b)的重复单位分子结构式为(b2)结构,则无需进行此步骤,可直接使用己内酰胺;

[0078]

(3)将等摩尔比的ddp和二元胺加入脱盐水中,常温下搅拌反应,获得质量浓度为30-70%的含反应型阻燃剂盐溶液;

[0079]

(4)将步骤(1)、(2)、(3)得到的物质在浓缩釜中混合后,在0.2mpa 下,110℃~150℃加热蒸发浓缩至质量浓度为75%~85%的溶液;随后加入聚合釜中压力上升至1.5mpa~1.9mpa,温度升高至170℃~220℃,反应15 分钟~25分钟;保持系统压力恒定,温度升高至270℃~280℃,继续反应60 分钟~75分钟,预聚物粘度升高,获得低分子聚酰胺;将反应釜压力降低至 0mpa~-0.02mpa,反应45~65分钟,经切粒造粒并冷却后,最终得到无卤阻燃

级聚酰胺;

[0080]

在上述步骤(4)任意过程中添加熔体加工稳定剂;

[0081]

本发明还涉及一种由所述的无卤阻燃级聚酰胺制成的为纤维,所述的纤维的制备方法为本领域公知的技术,例如通过熔融纺丝得到,该纤维可以进一步加工成纺织品、纺织器材等。

[0082]

本发明的有益效果是:

[0083]

本发明无卤阻燃级聚酰胺及其纤维制品,在通过聚酰胺(a)、聚酰胺(b)、含反应型阻燃剂共聚得到的无卤阻燃聚酰胺并与熔体加工稳定剂的协同作用下,解决阻燃聚酰胺纺丝困难,断丝严重的难题,使得切片具有持久优异的环保阻燃性能之外,在纺丝过程中杜绝断丝、毛丝现象,且成品纤维及纤维制品力学性能优异,可用于防火材料、航天航空等对阻燃等级有要求的领域。

具体实施方式

[0084]

以下结合实施示例对本发明原理和特征进行描述。所举示例为方便本领域技术人员更好的理解本发明。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

[0085]

实施例中所涉及的其他原料均为市售产品。

[0086]

实施例1

[0087]

(1)将等摩尔比的1,6-己二胺和1,6-己二酸加入脱盐水中,常温下进行反应,并加入上述的1,6-己二胺调节ph至7.3,获得质量浓度为50%的聚酰胺(a)盐溶液;

[0088]

(2)将等摩尔比的1,6-己二胺和1,9-壬二酸加入脱盐水中,常温下进行反应,并加入上述的1,6-己二胺调节ph至7.4,获得质量浓度为50%的聚酰胺(b)盐溶液;

[0089]

(3)将等摩尔比的ddp和1,6-己二胺加入脱盐水中,常温下搅拌反应,获得质量浓度为70%的含反应型阻燃剂盐溶液;

[0090]

(4)将聚酰胺(a)盐溶液、聚酰胺(b)盐溶液、含反应型阻燃剂盐溶液按照其含有的溶质质量比为75%:14%:11%(其中上述溶液的质量份比约为150:28:15.7)加入浓缩釜中混合后,在0.2mpa下,110℃加热蒸发浓缩至质量浓度为75%的溶液,在此步骤加入上述反应物总质量0.05%的nylostab s-eed稳定剂;加入随后加入聚合釜中压力上升至1.5mpa,温度升高至200℃,反应15分钟;保持系统压力恒定,温度升高至280℃,继续反应60分钟,预聚物粘度升高,获得低分子聚酰胺;将反应釜压力降低至0mpa,反应60分钟,经切粒造粒并冷却后,最终得到无卤阻燃级聚酰胺。

[0091]

其中:

[0092]

包含的结构链段由如下质量分数的物质制备得到:

[0093]

聚酰胺(a)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75%

[0094]

聚酰胺(b)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14%

[0095]

含反应型阻燃剂盐

ꢀꢀꢀꢀꢀ

11%

[0096]

制备得到的聚酰胺(a)链段的重复单位分子结构式如下:

[0097][0098]

制备得到的聚酰胺链段(b)的重复单位分子结构式为(b1),分子结构式如下:

[0099][0100]

制备得到的含反应型阻燃剂链段的分子结中的r3为6个直链亚烷基。

[0101]

实施例2

[0102]

(1)将等摩尔比的1,6-己二胺和1,6-己二酸加入脱盐水中,常温下进行反应,并加入上述的1,6-己二胺调节ph至8,获得质量浓度为40%的聚酰胺(a)盐溶液;

[0103]

(2)将等摩尔比的1,6-己二胺和1,10-癸二酸加入脱盐水中,常温下进行反应,并加入上述的1,6-己二胺调节ph至7.9,获得质量浓度为10%的聚酰胺(b)盐溶液;

[0104]

(3)将等摩尔比的ddp和1,5-戊二胺加入脱盐水中,常温下搅拌反应,获得质量浓度为50%的含反应型阻燃剂盐溶液;

[0105]

(4)将聚酰胺(a)盐溶液、聚酰胺(b)盐溶液、含反应型阻燃剂盐溶液按照其含有的溶质质量比为83%:8%:9%(其中上述溶液的质量份比约为207.5:80:18)加入浓缩釜中混合后,在0.2mpa下,130℃加热蒸发浓缩至质量浓度为85%的溶液,在此步骤加入上述反应物总质量0.2%的 nylostab s-eed稳定剂;加入随后加入聚合釜中压力上升至1.7mpa,温度升高至210℃,反应25分钟;保持系统压力恒定,温度升高至270℃,继续反应60分钟,预聚物粘度升高,获得低分子聚酰胺;将反应釜压力降低至0mpa,反应65分钟,经切粒造粒并冷却后,最终得到无卤阻燃级聚酰胺。

[0106]

其中:

[0107]

包含的结构链段由如下质量分数的物质制备得到:

[0108]

聚酰胺(a)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

83%

[0109]

聚酰胺(b)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8%

[0110]

含反应型阻燃剂盐

ꢀꢀꢀꢀꢀ

9%

[0111]

制备得到的聚酰胺(a)链段的重复单位分子结构式如下:

[0112][0113]

制备得到的聚酰胺链段(b)的重复单位分子结构式为(b1),分子结构式如下:

[0114][0115]

制备得到的含反应型阻燃剂链段的分子结中的r3为5个直链亚烷基。

[0116]

实施例3

[0117]

(1)将等摩尔比的1,6-己二胺和1,6-己二酸加入脱盐水中,常温下进行反应,并加

入上述的1,6-己二胺调节ph至7,获得质量浓度为70%的聚酰胺(a)盐溶液;

[0118]

(2)将等摩尔比的ddp和1,5-戊二胺加入脱盐水中,常温下搅拌反应,获得质量浓度为30%的含反应型阻燃剂盐溶液;

[0119]

(3)将聚酰胺(a)盐溶液、己内酰胺、含反应型阻燃剂盐溶液按照其含有的溶质质量比为85%:7%:8%(其中聚酰胺(a)盐溶液:含反应型阻燃剂盐溶液的质量份比约为121.4:26.7;己内酰胺为纯物质,因此质量浓度为100%)加入浓缩釜中混合后,在0.2mpa下,150℃加热蒸发浓缩至质量浓度为85%的溶液;随后加入聚合釜中压力上升至1.9mpa,温度升高至220℃,反应20分钟,在此步骤加入上述反应物总质量0.01%的nylostab s-eed稳定剂;保持系统压力恒定,温度升高至270℃,继续反应75分钟,预聚物粘度升高,获得低分子聚酰胺;将反应釜压力降低至0mpa,反应45 分钟,经切粒造粒并冷却后,最终得到无卤阻燃级聚酰胺。

[0120]

其中:

[0121]

包含的结构链段由如下质量分数的物质制备得到:

[0122]

聚酰胺(a)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

85%

[0123]

聚酰胺(b)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7%

[0124]

含反应型阻燃剂盐

ꢀꢀꢀꢀꢀ

8%

[0125]

制备得到的聚酰胺(a)链段的重复单位分子结构式如下:

[0126][0127]

制备得到的聚酰胺链段(b)的重复单位分子结构式为(b2),分子结构式如下:

[0128][0129]

制备得到的含反应型阻燃剂链段的分子结中的r3为5个直链亚烷基。

[0130]

实施例4

[0131]

(1)将等摩尔比的1,6-己二胺和1,6-己二酸加入脱盐水中,常温下进行反应,并加入上述的1,6-己二胺调节ph至7.1,获得质量浓度为50%的聚酰胺(a)盐溶液;

[0132]

(2)将等摩尔比的1,8-辛二胺和1,6-己二酸加入脱盐水中,常温下进行反应,并加入上述的1,8-辛二胺调节ph至7.1,获得质量浓度为90%的聚酰胺(b)盐溶液;

[0133]

(2)将等摩尔比的ddp和1,6-己二胺加入脱盐水中,常温下搅拌反应,获得质量浓度为50%的含反应型阻燃剂盐溶液;

[0134]

(3)将聚酰胺(a)盐溶液、聚酰胺(b)盐溶液、含反应型阻燃剂盐溶液按照其含有的溶质质量比为93%:4%:3%(其中上述溶液的质量份比约为186:4.4:6)加入浓缩釜中混合后,在0.2mpa下,120℃加热蒸发浓缩至质量浓度为80%的溶液;随后加入聚合釜中压力上升至1.5mpa,温度升高至220℃,反应15分钟,在此步骤加入上述反应物总质量0.1%的 nylostab s-eed稳定剂;保持系统压力恒定,温度升高至270℃,继续反应 75分钟,预聚物粘度升高,获得低分子聚酰胺;将反应釜压力降低至

ꢀ-

0.02mpa,反应60分钟,经切粒造粒并

冷却后,最终得到无卤阻燃级聚酰胺。

[0135]

其中:

[0136]

包含的结构链段由如下质量分数的物质制备得到:

[0137]

聚酰胺(a)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

93%

[0138]

聚酰胺(b)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4%

[0139]

含反应型阻燃剂盐

ꢀꢀꢀꢀꢀ

3%

[0140]

制备得到的聚酰胺(a)链段的重复单位分子结构式如下:

[0141][0142]

制备得到的聚酰胺链段(b)的重复单位分子结构式为(b1),分子结构式如下:

[0143][0144]

制备得到的含反应型阻燃剂链段的分子结中的r3为6个直链亚烷基。

[0145]

对比例1

[0146]

(1)将等摩尔比的1,6-己二胺和1,6-己二酸加入脱盐水中,常温下进行反应,并加入上述的1,6-己二胺调节ph至7,获得质量浓度为70%的聚酰胺(a)盐溶液;

[0147]

(2)将等摩尔比的ddp和1,5-戊二胺加入脱盐水中,常温下搅拌反应,获得质量浓度为40%的含反应型阻燃剂盐溶液;

[0148]

(3)将聚酰胺(a)盐溶液、含反应型阻燃剂盐溶液按照其含有的溶质质量比为91.4%:8.6%(其中上述溶液的质量份比约为130.6:28.7)加入浓缩釜中混合后,在0.2mpa下,150℃加热蒸发浓缩至质量浓度为85%的溶液;随后加入聚合釜中压力上升至1.9mpa,温度升高至220℃,反应 20分钟;保持系统压力恒定,温度升高至270℃,继续反应75分钟,预聚物粘度升高,获得低分子聚酰胺;将反应釜压力降低至0mpa,反应45分钟,经切粒造粒并冷却后,最终得到无卤阻燃级聚酰胺。

[0149]

其中:

[0150]

包含的结构链段由如下质量分数的物质制备得到:

[0151]

聚酰胺(a)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91.4%

[0152]

聚酰胺(b)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0%

[0153]

含反应型阻燃剂盐

ꢀꢀꢀꢀꢀ

8.6%

[0154]

制备得到的聚酰胺(a)链段的重复单位分子结构式如下:

[0155][0156]

制备得到的含反应型阻燃剂链段的分子结中的r3为5个直链亚烷基。

[0157]

对比例2

[0158]

(1)将等摩尔比的1,6-己二胺和1,6-己二酸加入脱盐水中,常温下进行反应,并加

入上述的1,6-己二胺调节ph至7.1,获得质量浓度为50%的聚酰胺(a)盐溶液;

[0159]

(2)将等摩尔比的1,8-辛二胺和1,6-己二酸加入脱盐水中,常温下进行反应,并加入上述的1,8-辛二胺调节ph至7.1,获得质量浓度为90%的聚酰胺(b)盐溶液;

[0160]

(2)将等摩尔比的ddp和1,6-己二胺加入脱盐水中,常温下搅拌反应,获得质量浓度为50%的含反应型阻燃剂盐溶液;

[0161]

(3)将聚酰胺(a)盐溶液、含反应型阻燃剂盐溶液按照其含有的溶质质量比为96.9%:3.1%(其中上述溶液的质量份比约为193.8:6.2)加入浓缩釜中混合后,在0.2mpa下,120℃加热蒸发浓缩至质量浓度为80%的溶液;随后加入聚合釜中压力上升至1.5mpa,温度升高至220℃,反应15 分钟,在此步骤加入上述反应物总质量0.1%的nylostab s-eed稳定剂;保持系统压力恒定,温度升高至270℃,继续反应75分钟,预聚物粘度升高,获得低分子聚酰胺;将反应釜压力降低至-0.02mpa,反应60分钟,经切粒造粒并冷却后,最终得到无卤阻燃级聚酰胺。

[0162]

其中:

[0163]

包含的结构链段由如下质量分数的物质制备得到:

[0164]

聚酰胺(a)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

96.9%

[0165]

聚酰胺(b)盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0%

[0166]

含反应型阻燃剂盐

ꢀꢀꢀꢀꢀ

3.1%

[0167]

制备得到的聚酰胺(a)链段的重复单位分子结构式如下:

[0168][0169]

制备得到的含反应型阻燃剂链段的分子结中的r3为6个直链亚烷基。

[0170]

实施例和对比例的各项性能检测数据见表1:

[0171]

其中:

[0172]

满筒率:取500kg无卤阻燃级聚酰胺切片进行熔体纺丝,5kg为一纺丝筒,在纺丝过程中不出现断丝则为一个满筒,计算纺丝结束后满筒重量占所有纺丝筒的比例。

[0173]

表1实施例1~4,对比例1~2性能表

[0174]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1