聚苯硫醚复合材料及其制备方法和注塑制件与流程

[0001]

本发明涉及高分子复合材料领域,特别是涉及一种聚苯硫醚复合材料及其制备方法和注塑制件。

背景技术:

[0002]

聚苯硫醚(pps)是一种高性能热塑性聚合物,主要应用于制成特种工程塑料和精密部件,用于电子电气领域、汽车工业、航空以及化工机械行业等多个领域。聚苯硫醚由于苯环和硫原子交替排列形成的刚性分子链,具有良好的阻燃性、绝缘性和耐化学腐蚀性,但是也具有延展性低,韧性差等缺点。非增强pps力学强度和韧性不能满足大多数应用中机械性能的要求。

[0003]

有研究涉及利用硼酚醛树脂作为上浆液,对碳纤维进行浸渍改性,有效改善了碳纤维与pps之间的界面结合强度,从而制备得到了拉伸性能优良的碳纤维/聚苯硫醚复合材料。但是由于碳纤维与基体树脂界面结合较差,在上浆液浓度较高的情况下,碳纤维增强聚苯硫醚复合材料性能不理想。

[0004]

另有研究以聚苯硫醚无纺布作为原料,利用碳纤维增强聚苯硫醚复合材料,通过热压方法制备得到碳纤维增强聚苯硫醚复合材料,极大地提高碳纤维增强聚苯硫醚复合材料的拉伸强度、弯曲强度和冲击强度,但是由于制备方法导致聚苯硫醚复合材料的尺寸和应用受到限制。

技术实现要素:

[0005]

基于此,为了满足聚苯硫醚复合材料在多尺寸和多领域的应用,有必要提供一种适用于挤出加工方式且具有良好力学性能和韧性的聚苯硫醚复合材料。

[0006]

具体技术方案如下:

[0007]

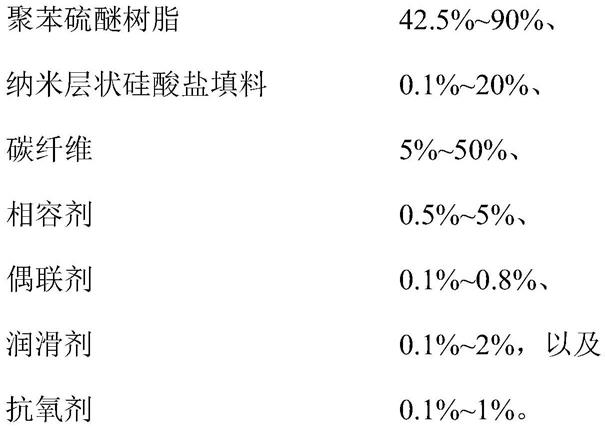

一种聚苯硫醚复合材料,以重量百分比计,包括如下原料组分:

[0008]

[0009]

在其中一个实施例中,一种聚苯硫醚复合材料以重量百分比计,包括如下原料组分:

[0010][0011]

在其中一个实施例中,所述聚苯硫醚树脂在316℃,5kg下的熔体流动速率为200g~600g/10min。

[0012]

在其中一个实施例中,所述碳纤维为聚丙烯腈基短切碳纤维,直径为5μm~15μm,长度为3mm~7mm。

[0013]

在其中一个实施例中,所述纳米层状硅酸盐填料为纳米云母,直径/厚度比的平均值20~80。

[0014]

在其中一个实施例中,所述相容剂为乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯三元共聚物。

[0015]

在其中一个实施例中,所述偶联剂选自γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-巯丙基三乙基硅烷和3-巯丙基三甲氧基硅烷中的至少一种。

[0016]

在其中一个实施例中,所述润滑剂选自硅酮和季戊四醇硬脂酸酯中的至少一种。

[0017]

在其中一个实施例中,所述抗氧剂选自受阻酚类抗氧剂和含磷抗氧剂中的至少一种。

[0018]

本发明还提供如上所述聚苯硫醚复合材料的制备方法,包括以下步骤:混合聚苯硫醚、纳米层状硅酸盐填料、相容剂、偶联剂、抗氧剂、润滑剂和碳纤维,熔融挤出。

[0019]

本发明还提供一种注塑制件,其含有如上所述聚苯硫醚复合材料。

[0020]

本发明采用纳米层状硅酸盐填料与碳纤维复合增强改性聚苯硫醚,并加入相容剂等助剂,通过纳米填料和碳纤维的协同作用,改善了碳纤维的分散,使复合材料力学性能提升同时具有较好的韧性,可应用于需求高强度和高机械性能要求的机械、汽车、电子电器以及航空等领域的注塑制件制造。

具体实施方式

[0021]

本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或

字母。这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施例和/或设置之间的关系。

[0022]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0023]

本发明提供了一种聚苯硫醚复合材料,以重量百分比计,包括如下原料组分:

[0024][0025]

优选地,一种聚苯硫醚复合材料,以重量百分比计,包括如下原料组分:

[0026][0027]

在一个具体示例中,聚苯硫醚树脂在316℃,5kg下的熔体流动速率为200g~600g/10min。

[0028]

在一个具体示例中,碳纤维为聚丙烯腈基短切碳纤维,可选地,碳纤维的直径为5μm~15μm,长度为3mm~7mm。

[0029]

碳纤维虽然具有较高的比模量,较高的导热性但是由于表面光滑、化学惰性大、表面能低,难以与pps产生有效的界面结合,以聚丙烯腈对其进行表面处理后可以改善碳纤维与pps基体间的化学键合作用以及碳纤维与聚苯硫醚树脂间的浸润性,进而提高复合材料

的界面黏结性能,利于对聚苯硫醚树脂复合材料整体性能的提高。

[0030]

在一个具体示例中,纳米层状硅酸盐填料为纳米云母,直径/厚度比的平均值为20~80。

[0031]

纳米云母由于具有层状结构因此比表面积大、表面吸附能力强,与分散的碳纤维结合,利于提高聚苯硫醚树脂复合材料强度保持率。

[0032]

在一个具体示例中,相容剂为乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯三元共聚物。

[0033]

在一个具体示例中,偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(kh-560)、γ-巯丙基三乙基硅烷(kh-580)和3-巯丙基三甲氧基硅烷(kh-590)中的至少一种。

[0034]

在一个具体示例中,润滑剂选自硅酮和季戊四醇硬脂酸酯中的至少一种。

[0035]

在一个具体示例中,抗氧剂选自受阻酚类抗氧剂和含磷抗氧剂中的至少一种。

[0036]

本发明提供了一种聚苯硫醚复合材料的制备方法,其具体步骤如下:

[0037]

混合聚苯硫醚、纳米层状硅酸盐填料、相容剂、偶联剂、抗氧剂、润滑剂和碳纤维,熔融挤出。

[0038]

在一个具体示例中,将聚苯硫醚、纳米层状硅酸盐填料、相容剂、偶联剂、抗氧剂、润滑剂和碳纤维搅拌均匀,经熔融挤出、冷却、干燥、切粒即得聚苯硫醚复合材料。

[0039]

在一个具体示例中,将聚苯硫醚、纳米层状硅酸盐填料、相容剂、偶联剂、抗氧剂和润滑剂搅拌均匀,加入双螺杆挤出机主加料口,碳纤维通过侧喂料装置加入,进行加工,加工温度为250℃~300℃,挤出后冷却、干燥、切粒即得聚苯硫醚复合材料。

[0040]

具体地,加工温度各温区设置如下:一区温度260℃~280℃,二区温度280℃~295℃,三区温度280℃~295℃,四区温度280℃~295℃,五区温度280℃~295℃,六区温度270℃~285℃,七区温度270℃~285℃,八区温度270℃~285℃,九区温度280℃~295℃。

[0041]

在一个具体示例中,挤出机主机转速240转~400转/分钟,产量100kg/h。

[0042]

经过上述加入碳纤维和纳米云母协同作用增加聚苯硫醚树脂结晶性能,结合相容剂、偶联剂、抗氧剂和润滑剂进一步提高复合材料各组分间的界面黏结性和相容性,最终获得一种具有良好的力学性能和韧性的聚苯硫醚材料。

[0043]

以下提供具体的实施例对本发明的聚苯硫醚复合材料及其制备方法作进一步详细地说明。

[0044]

以下所使用的聚苯硫醚在316℃,5kg下的熔体流动速率为200g~600g/10min,由珠海长先公司生产,牌号为cxp300;聚丙烯腈基短切碳纤维由德国sgl carbon公司生产,牌号为sigrafil c30s003put;纳米云母由灵寿县华晶云母有限公司生产;相容剂1乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯三元共聚物,由阿科玛公司生产,牌号为ax8900,相容剂2马来酸酐接枝苯乙烯-乙烯-丁二烯-苯乙烯嵌段共聚物,由美国科腾公司生产,牌号为fg1901;多壁碳纳米管由深圳纳米港有限公司生产;偶联剂为由晨光公司生产的kh-580;润滑剂为美国lonza公司生产的pets;抗氧剂为1010和s9228按1:1混合,其中抗氧剂1010由美国dover公司生产,牌号为irganox 1010,化学名称四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,抗氧剂s9228由美国dover公司生产,牌号为doverpho s-9228,化学名称为双(2,4-二枯基苯基)季戊四醇二亚磷酸酯。

[0045]

实施例1

[0046]

本实施例提供一种聚苯硫醚复合材料,以重量百分比计,包括如下原料组分:

[0047][0048]

上述聚苯硫醚复合材料的制备方法如下:

[0049]

将聚苯硫醚、纳米层状硅酸盐填料、相容剂、偶联剂、润滑剂、抗氧剂在高速混合机中搅拌3分钟后加入双螺杆挤出机,碳纤维通过侧喂料装置加入,双螺杆挤出机加工工艺如下:一区温度270℃,二区温度285℃,三区温度290℃,四区温度290℃,五区温度290℃,六区温度280℃,七区温度275℃,八区温度275℃,九区温度275℃,主机转速300转/分钟,产量100kg/h。挤出后冷却、干燥、切粒即得聚苯硫醚复合材料。

[0050]

实施例2

[0051]

本实施例提供一种聚苯硫醚复合材料,以重量百分比计,包括如下原料组分:

[0052][0053]

本实施例中,聚苯硫醚复合材料的制备方法与实施例1相同。

[0054]

实施例3

[0055]

本实施例提供一种聚苯硫醚复合材料,以重量百分比计,包括如下原料组分:

[0056][0057]

本实施例中,聚苯硫醚复合材料的制备方法与实施例1相同。

[0058]

实施例4

[0059]

本实施例提供一种聚苯硫醚复合材料,以重量百分比计,包括如下原料组分:

[0060][0061]

本实施例中,聚苯硫醚复合材料的制备方法与实施例1相同。

[0062]

实施例5

[0063]

本实施例提供一种聚苯硫醚复合材料,以重量百分比计,包括如下原料组分:

[0064][0065]

本实施例中,聚苯硫醚复合材料的制备方法与实施例1相同。

[0066]

实施例6

[0067]

本实施例提供一种聚苯硫醚复合材料,以重量百分比计,包括如下原料组分:

[0068][0069]

本实施例中,聚苯硫醚复合材料的制备方法与实施例1相同。

[0070]

对比例1

[0071]

对比例1原料中没有纳米层状硅酸盐填料,此聚苯硫醚复合材料,以重量百分比计,包括如下原料组分:

[0072][0073]

本对比例中,聚苯硫醚复合材料的制备方法与实施例1相同。

[0074]

对比例2

[0075]

对比例2的原料将多壁碳纳米管代替碳纤维(cf),此聚苯硫醚复合材料,以重量百分比计,包括如下原料组分:

[0076][0077]

本对比例中,聚苯硫醚复合材料的制备方法与实施例1相同。

[0078]

对比例3

[0079]

对比例3原料中改变了相容剂种类,此聚苯硫醚复合材料,以重量百分比计,包括如下原料组分:

[0080][0081]

本对比例中,聚苯硫醚复合材料的制备方法与实施例1相同。

[0082]

性能检测方法及结果分析:

[0083]

拉伸强度按astm-d638标准来进行拉伸强度的检测,试样类型为i型,样条尺寸(mm):(165

±

2)

×

(12.70

±

0.2)

×

(3.20

±

0.2),拉伸速度为50mm/min。

[0084]

弯曲强度和弯曲模量按astm-d790标准进行检验,试样尺寸(mm):(127

±

2)

×

(12.7

±

0.2)

×

(3.20

±

0.2),弯曲速度为13mm/min。

[0085]

缺口冲击强度按按astm-d256标准进行检验,试样类型为v缺口型,试样尺寸(mm):63.5

×

(12.7

±

0.2)

×

(3.2

±

0.2);缺口类型为v口类,缺口剩余厚度10.16mm。

[0086]

实施例与对比例的原料和对应的重量百分比如表1所示,实施例与对比例的性能检测结果如表2所示:

[0087]

表1

[0088][0089]

表2

[0090][0091]

实施例1~4的聚苯硫醚复合材料中,碳纤维显著增强了聚苯硫醚复合材料的拉伸强度和弯曲强度,但是过多的碳纤维会导致冲击强度降低。在一定碳纤维含量基础上,一定范围内随着纳米层状硅酸盐填料的加入,复合材料的拉伸强度、弯曲强度和冲击强度都有所提高。在实施例6中当纳米云母含量为10%时,冲击强度降低,这可能是因为,层状纳米填料与碳纤维共同分散在树脂基体中,层状纳米填料多碳纤维起到一定的分隔作用,使得碳纤维能够更好的分散,避免团聚发挥其增强作用;同时小尺寸的纳米层状填料对聚苯硫醚起到了异相成核的作用,有利于聚苯硫醚结晶速度和结晶度的提高,从而具有更好的力学

性能和韧性。但纳米填料含量太高时,容易团聚,反而导致复合材料力学性能降低。相容剂乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯三元共聚物有利于提高复合材料的界面强度,使得复合材料具有更高的力学性能和韧性,相容剂马来酸酐接枝苯乙烯-乙烯-丁二烯-苯乙烯嵌段共聚物虽然也可以起到界面增容的作用,并且使韧性增加,但是力学性能和模量下降较大,因此相容剂乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯三元共聚物更有利于提高复合材料界面间的相容性。实施例1中加入10%的短切碳纤维显著提升了复合材料的力学性能,而对比例2中同样用量的多壁碳纳米管增强复合材料力学强度较低,可能是因为多壁碳纳米管虽然直径小于100nm,但其在挤出加工过程中难以达到理想的分散程度,因此增强效果有限。本发明通过碳纤维结合层状硅酸盐填料以及相容剂等助剂协同作用对聚苯硫醚复合材料的力学性能和韧性产生了较优的增强效果。

[0092]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0093]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 一种基于橡胶弹性体的快速成型原料的制造方法与工艺

- 一种双烯烃热聚法制备石油树脂的方法及混合碳五热聚法生产石油树脂的方法与流程

- 一种双烯烃热聚法制备石油树脂的方法及混合共聚碳五碳九热聚法生产石油树脂的方法与流程

- 极性聚烯烃弹性体的制备方法与应用与流程

- 热塑性弹性体真空扩径脱水装置的制造方法

- 具有生物可再生内容物的密封件组合物的制造方法与工艺

- 基于聚烯烃的弹性膜结构、层压体和其方法与流程

- 一种适用汽车内饰的低气味热塑性弹性体及其制备方法与流程

- 由弹性体、非弹性体聚烯烃和聚烯烃嵌段共聚物类热塑性弹性体组成的热塑性弹性体组合物的制造方法与工艺

- 由弹性体和用有机羧酸的酸酐官能化的非弹性体聚烯烃组成的热塑性弹性体组合物的制造方法与工艺