复合橡胶沥青及其混合料及含有该混合料的高抗裂抗车辙三层橡胶沥青路面结构的制作方法

[0001]

本发明涉及道路与交通运输工程领域,具体涉及一种复合橡胶沥青及其混合料及含有该混合料的高抗裂抗车辙三层橡胶沥青路面结构。

背景技术:

[0002]

日益剧增的废旧轮胎对全球生态环境造成了极大的压力。废旧轮胎属于有害固体废物,处置不当会严重影响人类健康,危及生态环境安全。据不完全统计,2017年我国废旧轮胎产生量已超过1300万吨,且每年以6%至8%的比例增长,预计到2020年废旧轮胎产生量将超过2000万吨。因此,废旧轮胎生态循环利用技术的开发和可持续发展研究工作具有显著的环保与经济效益。

[0003]

橡胶沥青作为一种性能良好的材料,不仅消耗了废旧轮胎,同时其具有的良好的高低温性能可以有效满足公路建设的需求。据不完全统计,橡胶沥青已在全国主要道路工程中应用近千公里。橡胶沥青路面因具有显著的环保意义、技术前景(延长路面寿命、延缓反射裂缝、降低噪音、优良的柔韧性等)和潜在的经济价值(可适当减薄路面厚度),而被大规模推广应用。目前,橡胶沥青路面应用主要为:橡胶沥青路面、橡胶沥青复合式路面、旧水泥路面直接加铺薄层橡胶沥青罩面、市政道路维修加铺橡胶沥青罩面,单层或双层橡胶沥青技术均表现出良好的应用效果。但是纯轮胎橡胶配方的橡胶沥青,在高温稳定性、粘附性、施工性能上还存在不足,用于道路沥青时还需要改性或者添加其他助剂。

[0004]

在交通量日益增大,重载超载现象愈演愈烈的情况下,高等级道路沥青路面在通车运营后不久便会出现裂缝、坑槽、车辙等病害等各种早期病害。尤其在我国南方湿热地区,在高温与重载交通条件下,由于沥青混凝土的高温稳定性不足,沥青路面车辙病害尤为突出,极大影响了沥青路面行车的舒适性和安全性,降低了沥青路面的使用性能。

[0005]

为了提高路面结构高低温性能、抗车辙能力,在现有的技术方案中,如申请号为201720341592.2的一种橡胶沥青路面结构,其路面结构为胶粉复合剂橡胶沥青细粒式沥青混凝土上面层和胶粉复合剂橡胶沥青中粒式沥青混凝土下面层组成的两层复合结构,能提高路面的路用性能,降低工程造价,但该技术方案所提出的橡胶沥青路面结构未在结构组成和性能方面做详细具体的阐述,不具备推广应用的实施性。申请号为201920894893.7的一种具有抗裂功能的沥青路面保护结构,其路面结构包括路侧块、主沥青层、半刚性基层、土壤和抗裂贴,该路面结构是通过设置玻璃纤维土工格栅来增加沥青的强度和其与沥青混合料的相容性,来提高路面的抗拉强度,增加路面的抗裂能力,该技术方案未对所提出的方案的抗裂效果进行对比验证。

[0006]

论文《基于overlay tester试验评价沥青混合料抗反射裂缝的能力》中提出利用overlay tester试验评价不同种类沥青混合料抵抗反射裂缝的能力,为评价加铺水泥路面的沥青混合料的抗裂性能提供了一个有效的试验评价手段。论文《橡胶沥青混合料抗反射裂缝性能研究》中采用overlay tester试验研究橡胶沥青混合料的抗反射裂缝性能,发现

橡胶沥青能明显改善沥青混合料的抗反射裂缝性能,其应力损失率与裂缝扩展速率呈现正相关关系。

[0007]

因此,从路面整体结构的使用寿命与大中修周期考虑,有必要研究一种新型的橡胶沥青以及利用该沥青与集料混合组成的沥青路面结构,如何得到该种沥青,设置沥青用量,级配组成,矿料间隙度和饱和度,使其达到较佳的路面结构配置,既能充分发挥橡胶沥青的技术性能和经济性能,降低路面全寿命周期的资源消耗与建养成本,又能显著提高路面抗车辙、抗反射裂缝等综合性能,是我们目前面对并需要加以解决的实际问题。

技术实现要素:

[0008]

本发明的目的在于克服现有技术存在的缺陷,提供一种耐高温性好的复合橡胶沥青。

[0009]

为了实现上述目的,本发明采用的技术方案如下:

[0010]

一种复合橡胶沥青,包括如下质量百分数的原料:橡胶粉18-23%,基质沥青70-82%,石墨0.1-5%,剩余为硅藻土。

[0011]

优选地,所述橡胶粉的粒径为30-60目。

[0012]

优选地,所述基质沥青为道路石油沥青。

[0013]

优选地,其制备方法包括如下步骤:

[0014]

(a1)将硅藻土和石墨分别研磨,过200目筛,备用;

[0015]

(a2)将基质沥青放入反应釜中,边搅拌边加温加压,当温度升到170-180℃时,恒压,继续搅拌25-30min;

[0016]

(a3)在步骤(a2)的基质沥青中加入橡胶粉,升温至190-200℃,调整压力为0.6-0.7mpa,继续搅拌50-70min,然后加入剩余原料,加压至0.8-0.9mpa,继续搅拌15-30min,即得。

[0017]

优选地,步骤(a2)中搅拌的转速为700-1000rpm。

[0018]

优选地,步骤(a2)控制压力不大于0.5mpa。

[0019]

本发明还提供一种利用上述复合橡胶沥青与集料混合制成的复合橡胶沥青混合料,该混合料的油石比为4.2-5.9%,具体制备方法如下:

[0020]

(b1)将集料加热至不低于170℃;

[0021]

(b2)向集料喷入温度为140-145℃的复合橡胶沥青,拌和1.5-3min即得。

[0022]

优选地,步骤(b1)集料的加热温度为180-185℃。

[0023]

本发明的另一目的是针对现有的路面结构容易出现的开裂、车辙、反射裂缝等系列问题,利用上述的复合橡胶沥青混合料,提供一种高抗裂抗车辙三层橡胶沥青路面结构。

[0024]

该路面结构包括自上而下依次铺设在土基上的紧密骨架嵌挤型橡胶沥青砼上面层、粗型骨架嵌挤密实型橡胶沥青砼中面层、抗离析嵌挤骨架挤密型橡胶沥青下面层。

[0025]

优选地,所述紧密骨架嵌挤型橡胶沥青砼上面层的厚度为4-5cm;油石比为5.8-5.9%。

[0026]

优选地,所述紧密骨架嵌挤型橡胶沥青砼上面层所用集料的关键筛孔9.5mm通过率为60-70%,筛孔4.75mm通过率为25-35%,筛孔2.36mm通过率为20-25%,筛孔0.075mm通过率为3-6%。

[0027]

优选地,所述粗型骨架嵌挤密实型橡胶沥青砼中面层的厚度为5-7cm,油石比为4.8-4.9%。

[0028]

优选地,所述粗型骨架嵌挤密实型橡胶沥青砼中面层所用集料的关键筛孔19mm通过率为88-92%,筛孔13.2mm通过率为60-70%,筛孔9.5mm通过率为45-55%,筛孔4.75mm通过率为28-38%,筛孔2.36mm通过率为20-25%,筛孔0.075mm通过率为4-5.5%。

[0029]

优选地,所述抗离析嵌挤骨架挤密型橡胶沥青下面层的厚度为6-8cm,油石比为4.2-4.3%。

[0030]

所述抗离析嵌挤骨架挤密型橡胶沥青下面层所用集料的最大公称粒径26.5mm筛孔通过率为95%

±

3%,关键筛孔19mm通过率75-82%,筛孔9.5mm通过率40-50%,筛孔4.75mm通过率25-33%,筛孔2.36mm通过率17-23%,筛孔0.075mm通过率3.5-5%。

[0031]

优选地,所述路面结构在各层之间还有改性乳化沥青粘层。

[0032]

优选地,抗离析嵌挤骨架挤密型橡胶沥青下面层和土基之间还设有基层。

[0033]

优选地,所述紧密骨架嵌挤型橡胶沥青砼上面层所用集料的粗集料为辉绿岩和/或玄武岩,细集料为石灰岩机制砂,填料为矿粉。

[0034]

优选地,所述粗型骨架嵌挤密实型橡胶沥青砼中面层和抗离析嵌挤骨架挤密型橡胶沥青下面层所用集料粗集料为石灰岩,细集料为石灰岩机制砂,填料为矿粉。

[0035]

本发明由于采用了上述技术方案,具有以下有益效果:

[0036]

1、本发明的复合橡胶沥青引入了硅藻土和石墨,硅藻土作为无机颗粒填料,可以大幅度提高沥青的动稳定度,使沥青的低温抗裂性和水稳定性更佳。石墨的xy方向上的导热系数高,在橡胶沥青中掺加石墨,可减少沥青路面早期破坏,提高沥青路面质量,延长沥青路面使用寿命。且石墨经过研磨后既可直接食用,无需处理到石墨烯的程度,也无需加入分散剂,制备过程简便易行。

[0037]

2、本发明采用所述复合橡胶沥青与不同级配的集料拌和得到的混合料,制备得到的高抗裂抗车辙三层橡胶沥青路面结构,该路面结构的上、中、下面层分别采用紧密骨架嵌挤型混合料、粗型骨架嵌挤密实型混合料、抗离析嵌挤骨架挤密型混合料。采用三层橡胶沥青混合料可充分发挥橡胶沥青的技术特性和路面性能,能大幅提高整个沥青面层的抗疲劳变形、抗车辙、抗裂性能,符合耐久性长寿命沥青。同时沥青面层统一使用同一种沥青材料,有利于材料调度和施工组织,提高沥青路面施工稳定性和施工进度。

[0038]

3、本发明采用橡胶沥青,能更高效地利用废旧轮胎资源,极大程度地减少环境污染并节约沥青等工程材料,大幅提升沥青路面的使用寿命。在材料单价上,橡胶(改性)沥青较sbs改性沥青材料单价低300-400元/吨,具有可观的经济性;在沥青层施工总造价上,综合考虑工-料-机总成本,提出的三层橡胶沥青面层工程总成本比采用sbs改性沥青工程总成本降低1~2%左右,具有一定优势。

[0039]

由此可见,本发明的路面结构以控制关键筛孔通过率为其优化设计的把控指标,从级配组成上进行优化设计,综合提高路面的抗疲劳变形、抗裂、抗车辙等性能,针对性地解决因面层老化的疲劳开裂,基层开裂引起的路面反射裂缝等一系列问题,不仅能显著提高路面的的抗车辙、抗反射裂缝等性能,还能缓解处理与日俱增的废旧轮胎的环境和经济压力,大幅降低路面全寿命周期的资源消耗与建养成本。且橡胶沥青施工总造价相对于sbs改性沥青具有一定的经济优势,橡胶的再利用具有低碳、环保的社会效益,有效解决废旧橡

胶对环境的污染,成倍延长路面整体结构的使用寿命与大中修周期,大幅降低路面全寿命周期的资源消耗与建养成本,具有良好的经济效益和社会效益。

附图说明

[0040]

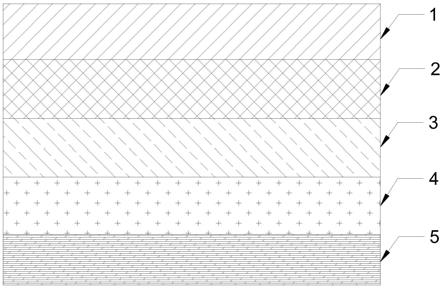

图1为本发明路面结构的剖视结构示意图。

[0041]

附图中,1-紧密骨架嵌挤型橡胶沥青砼上面层,2-粗型骨架嵌挤密实型橡胶沥青砼中面层,3-抗离析嵌挤骨架挤密型橡胶沥青下面层。4-基层,5-土基。

[0042]

因改性乳化沥青粘层厚度可忽略不计,图1中未示出改性乳化沥青粘层。

具体实施方式

[0043]

为使本发明的目的、技术方案及优点更加清楚明白,以下举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

[0044]

实施例1

[0045]

一种复合橡胶沥青,包括如下质量百分数的原料:30目的废胎橡胶粉18%,道路石油沥青78%,石墨0.1%,剩余为硅藻土。其制备方法包括如下步骤:

[0046]

(a1)将硅藻土和石墨分别研磨,过200目筛,备用;

[0047]

(a2)将道路石油沥青放入反应釜中,在1000rpm的转速下搅拌,均匀加温加压并控制最大压力不大于0.5mpa,当温度升到170℃时,继续搅拌30min;

[0048]

(a3)在步骤(a2)的道路石油沥青中加入废胎橡胶粉,升温至200℃,调整压力为0.6mpa,继续搅拌70min,然后加入剩余原料,加压至0.8mpa,继续搅拌30min,即得。

[0049]

实施例2

[0050]

一种复合橡胶沥青,包括如下质量百分数的原料:50目的废胎橡胶粉23%,道路石油沥青70%,石墨5%,剩余为硅藻土。其制备方法包括如下步骤:

[0051]

(a1)将硅藻土和石墨分别研磨,过200目筛,备用;

[0052]

(a2)将道路石油沥青放入反应釜中,在800rpm的转速下搅拌,均匀加温加压并控制最大压力不大于0.45mpa,当温度升到176℃时,继续搅拌27min;

[0053]

(a3)在步骤(a2)的道路石油沥青中加入废胎橡胶粉,升温至195℃,调整压力为0.65mpa,继续搅拌60min,然后通过喷枪分别喷入剩余原料,加压至0.84mpa,继续搅拌20min,即得。

[0054]

实施例3

[0055]

一种复合橡胶沥青,包括如下质量百分数的原料:60目的废胎橡胶粉20%,道路石油沥青73%,石墨2%,剩余为硅藻土。其制备方法包括如下步骤:

[0056]

(a1)将硅藻土和石墨分别研磨,过200目筛,备用;

[0057]

(a2)将道路石油沥青放入反应釜中,在700rpm的转速下搅拌,均匀加温加压并控制最大压力不大于0.5mpa,当温度升到180℃时,继续搅拌25min;

[0058]

(a3)在步骤(a2)的道路石油沥青中加入废胎橡胶粉,升温至190℃,调整压力为0.6mpa,继续搅拌50min,然后通过喷枪分别喷入剩余原料,加压至0.9mpa,继续搅拌15min,

即得。

[0059]

实施例4

[0060]

一种复合橡胶沥青混合料,该混合料的油石比为4.3%,该混合料的集料采用石灰岩作为粗集料,石灰岩机制砂作为细集料,矿粉为填料。所述混合料的制备方法如下:将集料混合均匀,加热至温度为170℃,然后喷入实施例1的复合橡胶沥青与集料(温度为140℃),拌和拌和1.5min,即得。

[0061]

实施例5

[0062]

一种复合橡胶沥青混合料,该混合料的油石比为4.8%,该混合料的集料采用石灰岩作为粗集料,石灰岩机制砂作为细集料,矿粉为填料。所述混合料的制备方法如下:将集料混合均匀,加热至温度为180℃,然后喷入实施例2的复合橡胶沥青与集料(温度为142℃),拌和2.5min,即得。

[0063]

实施例6

[0064]

一种复合橡胶沥青混合料,该混合料的油石比为5.8%,该混合料的集料采用辉绿岩作为粗集料,石灰岩机制砂作为细集料,矿粉为填料。所述混合料的制备方法如下:将集料混合均匀,加热至温度为185℃,然后喷入实施例3的复合橡胶沥青与集料(温度为145℃),拌和3min,即得。

[0065]

实施例7

[0066]

一种高抗裂抗车辙三层橡胶沥青路面结构,如图1所示,包括自上而下依次铺设在土基5上的紧密骨架嵌挤型橡胶沥青砼上面层1(4cm)、粗型骨架嵌挤密实型橡胶沥青砼中面层2(5cm)、抗离析嵌挤骨架挤密型橡胶沥青下面层3(7cm),各面层之间还设有改性乳化沥青粘层(附图中未示出)。在抗离析嵌挤骨架挤密型橡胶沥青下面层3与土基5之间还设有基层4。本实施例所述的基层4为常规沥青道路采用的一般基层。

[0067]

本实施例中,紧密骨架嵌挤型橡胶沥青砼上面层1采用实施例6的复合橡胶沥青混合料,并采用间断的紧密骨架嵌挤型级配组成。粗型骨架嵌挤密实型橡胶沥青砼中面层2采用实施例5的复合橡胶沥青混合料,并采用粗型骨架嵌挤密实型级配组成。抗离析嵌挤骨架挤密型橡胶沥青下面层3采用实施例4的复合橡胶沥青混合料,并采用抗离析骨架嵌挤密实型级配组成。3个面层混合料的具体级配见表1。

[0068]

在进行铺设时,混合料的摊铺温度为170-175℃,碾压温度为165-170℃,采用双钢轮振动压路机和轮胎压路机组合方案,采用“高温、及时、紧跟、慢”压的碾压方式,钢轮初压静压1遍-钢轮振动碾压3遍-胶轮同步碾压2遍-钢轮静压终压1遍的碾压遍数控制,使得沥青混合料中集料之间形成多级嵌挤骨架密实结构,以提升其压实质量。

[0069]

表1橡胶沥青混合料级配组成

[0070]

[0071]

对比例1

[0072]

一种路面结构,由ac-13c沥青砼上面层、ac-20c沥青砼中面层、ac-25c沥青砼下面层组成。

[0073]

ac-13c沥青砼上面层采用sbs改性沥青混合料,4.8%油石比;ac-20c沥青砼中面层采用sbs改性沥青混合料,4.3%油石比;ac-25c沥青砼下面层采用道路石油沥青混合料,3.9%油石比,该路面结构上、中、下各面层级配组成如表2所示。

[0074]

表2沥青混合料级配组成

[0075][0076]

对比例2

[0077]

一种路面结构,由sma-13沥青砼上面层、ac-20c沥青砼中面层、ac-25c沥青砼下面层组成。

[0078]

sma-13沥青砼上面层采用sbs改性沥青玛蹄脂碎石混合料,5.8%油石比;ac-20c沥青砼中面层sbs采用改性沥青混合料,4.3%油石比;ac-25c沥青砼下面层采用道路石油沥青混合料,3.8%油石比,该路面结构上、中、下各面层级配组成如表3所示。

[0079]

表3沥青混合料级配组成

[0080][0081]

车辙试验

[0082]

将实施例7、对比例1和对比例2的沥青混合料进行60℃车辙试验,结果见表4。

[0083]

表4车辙试验结果

[0084][0085]

注:表4的规范要求为《公路沥青路面施工技术规范》(jtgf40-2004)

[0086]

如表4所示,实施例7为本发明提出的高抗裂抗车辙三层橡胶沥青路面结构中的一种,对比例1-2为目前普遍采用较多的路面结构。根据60℃车辙试验结果分析发现:实施例7和对比例1-2的路面结构的沥青混合料的60℃车辙试验结果均满足《公路工程沥青及沥青混合料试验规程》(jtg e20-2011)、《橡胶沥青路面施工技术规范》(db45/t 1098-2014)和《公路沥青路面施工技术规范》(jtg f40-2004)的要求。实施例7中各面层的沥青混合料的60℃车辙试验结果差异性不大,对比例1-2所述的路面结构各层沥青混合料的60℃车辙试验结果呈阶段性变化,表明本发明所提出的三层橡胶沥青路面结构的整体抗车辙性能优于对比例1-2所述的路面结构。

[0087]

overlay tester试验

[0088]

为比较实施例和对比例所述路面结构的抗反射裂缝性能,采用overlay tester试验表征其沥青混合料的抗反射裂缝性能。将实施例7、对比例1-2的沥青混合料按照级配组成压实成型后,分别切割成overlay tester试验标准试件(150mm长、75mm宽、38mm高),且分别在上、中、下面层间洒布粘层油,静置成型。为更贴近实际施工,粘层油洒布量为1.3-1.5kg/m2。试验结果见表5。

[0089]

表5 overlay tester试验结果

[0090]

实施例开裂寿命(次)应力损失率(%)最大荷载(kn)裂缝扩展速率实施例7226751.323.1470.1021对比例1150363.352.5320.1798对比例2176560.282.7930.1623

[0091]

overlay tester试验以应力损失率作为评价指标,有效地评价沥青混合料抵抗反射裂缝的能力。由表5可知,实施例7的开裂寿命大于对比例1-2,应力损失率和裂缝扩展率均小于对比例1-2,应力损失率和裂缝扩展速率呈现正相关关系,表明本发明所提出的三层橡胶沥青路面结构的低温抗裂性能高于对比例1-2的以ac-13和sma-13作为上面层的路面结构。

[0092]

由此可见,本发明高抗裂抗车辙三层橡胶沥青路面结构,整体抗车辙性能和抗反射裂缝性能均优于对比例所述的常规路面结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1