一种碘掺杂聚苯胺催化合成维生素E琥珀酸酯的方法

一种碘掺杂聚苯胺催化合成维生素e琥珀酸酯的方法

技术领域

1.本发明属于有机合成技术领域,具体涉及一种碘掺杂聚苯胺催化合成维生素e琥珀酸酯的方法。

背景技术:

2.天然维生素e又名生育酚,主要是从脂肪酸馏出物中经过分子蒸馏提取获得,纯度50%左右,然后通过吸附等方法可将纯度提高到90%以上。高纯度天然维生素e容易氧化变质,也不易保存,但是可以通过微胶囊技术和酯化转变为相应的酯类衍生物加以保存。维生素e琥珀酸酯又名维生素丁二酸酯,是一种研究最深入、应用最广泛的生育酚衍生物。维生素e琥珀酸酯是一种白色晶体,呈针状或者呈白色粉末状态,几乎无臭,在空气中可稳定存在,有着良好的稳定性和抗氧化性。维生素e琥珀酸酯广泛应用于医药、食品、农业、工业等领域,可用来合成药物,作为许多药物的溶剂和缓冲剂,并且具有改善心脏功能的效果,还可作为调味品、抗氧化剂、防腐剂应用于食品领域,还能用于合成清洁剂、参加有机合成反应、作为生化试剂以及制备表面活性剂。因此,关于维生素e琥珀酸酯的合成也是化工领域的研究热点之一。

3.单质碘易挥发、有一定毒性且反应后不易回收再利用,因此,单质碘作为催化剂使用时必须满足用量小、产率高的条件。虽然碘作为催化剂,价格不高,可以催化合成有机物,特别是在缩合和脱水这两个方面有很好的效果。研究表明,单质碘和碘的化合物在缩醛和缩酮反应中具有较高的催化活性;单质碘用于催化合成丙酸酐与仲丁醇的酰化反应,具有催化剂用量小、酐醇比小、产率高的特点,并且处理简单,具有良好的实用前景。但是单质碘易溶于有机酯中,要获得纯品,就必须把碘给分离出来,增加了产品生产工序及难度,而且碘被分离出去后还无法回收再利用,造成药品浪费,同时还增加了生产成本。

4.因此,如何研制一种可循环再生的新型环保催化剂,并将其应用于维生素e琥珀酸酯的催化合成中,对于降低维生素e酯类衍生物的生产成本、实现其工业批量化生产具有重要意义。

技术实现要素:

5.针对现有技术的不足之处,本发明的目的在于提供一种碘掺杂聚苯胺催化合成维生素e琥珀酸酯的方法。

6.本发明的技术方案概述如下:

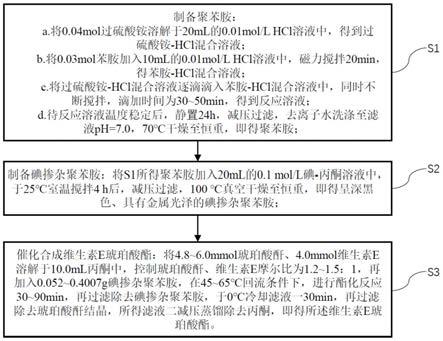

7.一种碘掺杂聚苯胺催化合成维生素e琥珀酸酯的方法,包括以下步骤:

8.s1:制备聚苯胺:

9.a.将0.04mol过硫酸铵溶解于20ml的0.01mol/l hcl溶液中,得到过硫酸铵

‑

hcl混合溶液;

10.b.将0.03mol苯胺加入10ml的0.01mol/l hcl溶液中,磁力搅拌20min,得苯胺

‑

hcl混合溶液;

11.c.将过硫酸铵

‑

hcl混合溶液逐滴滴入苯胺

‑

hcl混合溶液中,同时不断搅拌,滴加时间为30~50min,得到反应溶液;

12.d.待反应溶液温度稳定后,静置24h,减压过滤,去离子水洗涤至滤液ph=7.0,70℃干燥至恒重,即得聚苯胺;

13.s2:制备碘掺杂聚苯胺:将s1所得聚苯胺加入20ml的0.1mol/l碘

‑

丙酮溶液中,于25℃室温搅拌4h后,减压过滤,100℃真空干燥至恒重,即得呈深黑色、具有金属光泽的碘掺杂聚苯胺;

14.s3:催化合成维生素e琥珀酸酯:将4.8~6.0mmol琥珀酸酐、4.0mmol维生素e溶解于10.0ml丙酮中,控制琥珀酸酐、维生素e摩尔比为1.2~1.5:1,再加入0.052~0.4007g碘掺杂聚苯胺,在45~65℃回流条件下,进行酯化反应30~90min,再过滤除去碘掺杂聚苯胺,于0℃冷却滤液一30min,再过滤除去琥珀酸酐结晶,所得滤液二减压蒸馏除去丙酮,即得所述维生素e琥珀酸酯。

15.优选的是,所述将0.1mol/l碘

‑

丙酮溶液的配制方法为:将0.01mol碘溶解于20ml丙酮中,再加入丙酮定容至100ml,配制成0.1mol/l碘

‑

丙酮溶液。

16.优选的是,s3中,将5.2~5.8mmol琥珀酸酐、4.0mmol维生素e溶解于10.0ml丙酮中,控制琥珀酸酐、维生素e摩尔比为1.3~1.45:1,再加入0.052~0.2008g碘掺杂聚苯胺,在50~60℃回流条件下,进行酯化反应30~60min。

17.优选的是,s3中,将5.8mmol琥珀酸酐、4.0mmol维生素e溶解于10.0ml丙酮中,控制琥珀酸酐、维生素e摩尔比为1.45:1,再加入0.10g碘掺杂聚苯胺,在55℃回流条件下,进行酯化反应45min。

18.本发明的有益效果:

19.1、本发明利用碘从聚苯胺分子链中的醌亚胺结构单元的氮原子上取得电子,形成了电荷转移复合物,复合物中的碘主要以i

‑3和i

‑5离子的形式存在,碘掺杂后聚苯胺的电导率得到明显提高;碘掺杂的聚苯胺呈无定形态,增大单质碘的比表面积,提高其催化活性;同时,由于聚苯胺不溶于常见的溶剂,也不易吸水受潮,使以聚苯胺为载体的催化剂中的单质碘具有较高的溶剂稳定性,解决了碘的回收利用问题。

20.2、本发明首次利用碘掺杂聚苯胺作为维生素e、琥珀酸酐酯化反应的催化剂,显著提高维生素e琥珀酸酯的收率,在琥珀酸酐与维生素e的摩尔比为1.45:1(维生素e的物质的量为4.0mmol)、pan

‑

i2用量为0.1000g、反应的温度为55℃、反应时间为45min的条件下,维生素e琥珀酸酯的收率达到84.95%。

附图说明

21.图1为本发明碘掺杂聚苯胺催化合成维生素e琥珀酸酯的方法流程图;

22.图2为本发明实施例制出的聚苯胺xrd图;

23.图3为本发明实施例制出的碘掺杂聚苯胺(pan

‑

i2)xrd图;

24.图4为本发明琥珀酸酐与维生素e的摩尔比对酯收率的影响折线图;

25.图5为本发明碘掺杂聚苯胺用量对酯收率的影响折线图;

26.图6为本发明反应时间对酯收率的影响折线图;

27.图7为本发明反应温度对酯收率的影响折线图;

28.图8为本发明催化剂重复使用次数对酯收率的影响折线图;

29.图9为本发明pan

‑

i2重复使用5次后的xrd图。

具体实施方式

30.下面结合实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

31.本发明提供以下具体实施例的碘掺杂聚苯胺催化合成维生素e琥珀酸酯的方法,包括以下步骤:

32.s1:制备聚苯胺:

33.a.将0.04mol过硫酸铵溶解于20ml的0.01mol/l hcl溶液中,得到过硫酸铵

‑

hcl混合溶液;

34.b.将0.03mol苯胺加入10ml的0.01mol/l hcl溶液中,磁力搅拌20min,得苯胺

‑

hcl混合溶液;

35.c.将过硫酸铵

‑

hcl混合溶液逐滴滴入苯胺

‑

hcl混合溶液中,同时不断搅拌,滴加时间为30~50min,得到反应溶液;

36.d.待反应溶液温度稳定后,静置24h,减压过滤,去离子水洗涤至滤液ph=7.0,70℃干燥至恒重,即得聚苯胺;

37.s2:制备碘掺杂聚苯胺:

38.a.将0.01mol碘溶解于20ml丙酮中,再加入丙酮定容至100ml,配制成0.1mol/l碘

‑

丙酮溶液;

39.b.将s1所得聚苯胺加入20ml的0.1mol/l碘

‑

丙酮溶液中,于25℃室温搅拌4h后,减压过滤,100℃真空干燥至恒重,即得呈深黑色、具有金属光泽的碘掺杂聚苯胺;

40.s3:催化合成维生素e琥珀酸酯:将4.8~6.0mmol琥珀酸酐、4.0mmol维生素e溶解于10.0ml丙酮中,控制琥珀酸酐、维生素e摩尔比为1.2~1.5:1,再加入0.052~0.4007g碘掺杂聚苯胺,在45~65℃回流条件下,进行酯化反应30~90min,再过滤除去碘掺杂聚苯胺,于0℃冷却滤液一30min,再过滤除去琥珀酸酐结晶,所得滤液二减压蒸馏除去丙酮,即得所述维生素e琥珀酸酯。

41.下列实施例所需聚苯胺和硫酸氢钠掺杂聚苯胺按如下方法制出:

42.(1)制备聚苯胺:

43.a.将0.04mol过硫酸铵溶解于20ml的0.01mol/l hcl溶液中,得到过硫酸铵

‑

hcl混合溶液;

44.b.将0.03mol苯胺加入10ml的0.01mol/l hcl溶液中,磁力搅拌20min,得苯胺

‑

hcl混合溶液;

45.c.将过硫酸铵

‑

hcl混合溶液逐滴滴入苯胺

‑

hcl混合溶液中,同时不断搅拌,滴加时间为30min,得到反应溶液;

46.d.待反应溶液温度稳定后,静置24h,减压过滤,去离子水洗涤至滤液ph=7.0,70℃干燥至恒重,即得聚苯胺(pan);

47.s2:制备碘掺杂聚苯胺:将s1所得聚苯胺加入20ml的0.1mol/l碘

‑

丙酮溶液中,于25℃室温搅拌4h后,减压过滤,100℃真空干燥至恒重,即得呈深黑色、具有金属光泽的碘掺

杂聚苯胺(pan

‑

i2)。

48.对聚苯胺和制备好的催化剂pan

‑

i2进行表征

49.称取上述方法制出的0.1g聚苯胺和0.1g催化剂pan

‑

i2样品,将二者分别研磨成粉末,干燥,用x射线衍射仪在30kv、20ma条件下进行测试,聚苯胺和催化剂pan

‑

i2的xrd图分别为图2、图3所示。

50.如图2所示,在图中从5

°

峰的强度开始变大,到20

°

左右时,峰值达到最大值,过了20

°

之后峰值开始迅速的下降,到了30

°

之后峰下降的坡度变得比较平缓了,对照聚苯胺图谱,确定该物质就是聚苯胺。

51.如图3所示,在13

°

至14

°

区间有一个小峰,20

°

至25

°

区间有一段峰,25

°

至30

°

区间峰值下降比较快,30

°

之后峰值下降比较平缓,不同于图2,说明碘掺杂进了聚苯胺。

52.实施例1~5研究琥珀酸酐与维生素e的摩尔比对酯的收率的影响

53.实施例1~5中琥珀酸酐与维生素e的摩尔比依次为1.2:1、1.3:1、1.4:1、1.45:1、1.5:1;具体包括以下步骤:

54.s1略;s2略;

55.s3:催化合成维生素e琥珀酸酯:将4.8~6.0mmol琥珀酸酐、4.0mmol维生素e溶解于10.0ml丙酮中,控制琥珀酸酐、维生素e摩尔比为1.2~1.5:1,再加入0.1000g碘掺杂聚苯胺,在55℃回流条件下,进行酯化反应45min,再过滤除去碘掺杂聚苯胺,于0℃冷却滤液一30min,再过滤除去琥珀酸酐结晶,所得滤液二减压蒸馏除去丙酮,即得所述维生素e琥珀酸酯。

56.表1列出琥珀酸酐与维生素e的摩尔比对酯的收率的影响结果

57.表1:

[0058][0059]

由表1和图4(图4为本发明琥珀酸酐与维生素e的摩尔比对酯收率的影响折线图)可知,随着琥珀酸酐用量不断增加时,产品收率逐渐提高,当琥珀酸酐与维生素e摩尔比为1.45:l时,收率达到84.95%,之后,继续增加琥珀酸酐用量,酯化率不再提高,反而有下降的趋势。由于维生素e容易被氧化,因此当琥珀酸酐与维生素e摩尔比小于1.45:1时,酯化率较低,此时,琥珀酸酐适当过量会增加反应产率,当琥珀酸酐的量达到一定程度时会阻碍反应分子接触,从而降低了酯化率。因此琥珀酸酐与维生素e最佳摩尔比为1.45:1。

[0060]

实施例6~10研究催化剂pan

‑

i2用量对酯的收率的影响

[0061]

实施例6~10选用琥珀酸酐与维生素e的摩尔比为1.45:1,反应的温度为60℃,反应时间为45min,区别在于:实施例6~10中pan

‑

i2的用量依次为0.0520g、0.1000g、0.2008g、0.3002g、0.4007g。如表2所示:

[0062]

表2:

[0063][0064]

表3列出催化剂pan

‑

i2用量对酯的收率的影响结果

[0065]

表3:

[0066][0067]

由表3和图5(图5为本发明碘掺杂聚苯胺用量对酯收率的影响折线图)可知,催化剂对维生素e酯化影响很大,当催化剂用量为0.1000g时,酯收率最高,继续增加催化剂的用量,酯收率不再提高,还会降低。因此,催化剂碘掺杂聚苯胺的最佳用量为0.1000g。

[0068]

实施例11~15研究反应时间对酯的收率的影响

[0069]

实施例11~15选用琥珀酸酐与维生素e的摩尔比为1.45:1,pan

‑

i2的用量为0.1000g,反应的温度为60℃,区别在于:实施例11~15,反应时间依次为30min、45min、60min、75min、90min。如表4所示:

[0070][0071]

表5列出反应温度对酯的收率的影响结果

[0072]

表5:

[0073][0074]

由表5和图6(图6为本发明反应时间对酯收率的影响折线图)可知,反应45min时酯化率较高,大于45min后,随反应时间的增加,产率逐步降低,因此反应时间以45min较合理。因为反应中酯化和水解是同步进行的,平衡后酯化率不在提高,再继续加热则会造成维生素e琥珀酸酯的水解,酯收率降低。故最佳反应时间是45min。

[0075]

实施例16~20研究反应温度对酯的收率的影响

[0076]

实施例16~20选用琥珀酸酐与维生素e的摩尔比为1.45:1,pan

‑

i2的用量为0.1000g,反应时间是45min,区别在于:实施例16~20反应温度依次为45℃、50℃、55℃、60℃、65℃。如表6所示:

[0077][0078]

表7列出反应温度对酯的收率的影响结果

[0079]

表7:

[0080][0081]

由表7和图7(图7为本发明反应温度对酯收率的影响折线图)可以看出,反应温度对酯化率有很大影响,高温条件有利于维生素e的酯化反应,酯化率随温度上升而提高,55℃时酯化率最大,温度再高,产率降低。温度越高,反应物分子的平均动能大,当温度过高反应中其它副反应也增多,反而降低了酯化率。因此,55℃是最佳反应温度。

[0082]

实施例21~25研究催化剂pan

‑

i2重复使用次数对酯的收率的影响

[0083]

采用催化剂pan

‑

i2的最佳用量0.1000g,按照琥珀酸酐与维生素e的摩尔比为1.45:1、反应温度为55℃、反应时间是45min的条件进行反应,其他实验条件不变,为了考察催化剂的重复使用效果,待第1次反应结束后,倒出反应液进行抽滤分离,将催化剂pan

‑

i2保留在抽滤纸上、干燥后,再按照同样的方法重复反应,重复反应5次。

[0084]

表8列出pan

‑

i2重复使用次数对酯收率的影响结果:

[0085]

表8:

[0086] 实施例21实施例22实施例23实施例24实施例25重复使用次数/次12345收率/%84.6382.1879.4175.7275.72

[0087]

由表8和图8(图8为本发明催化剂重复使用次数对酯收率的影响折线图)可知,催化剂pan

‑

i2经重复使用5次,收率变化不大,表现出良好的重复使用性能。

[0088]

将实施例25中重复使用5次后的催化剂进行了xrd表征,其xrd图如9所示:由图9可知,在13

‑

14

°

有一个小峰,20

‑

25

°

有一段峰,25

‑

30

°

峰值下降比较快,30

°

之后峰值下降比较平缓。图9与图3比较,在特征峰处峰值相似,说明重复使用后的催化剂pan

‑

i2与原催化剂性质相似。因此说明催化剂pan

‑

i2可以重复使用,可以减少浪费,降低成本。

[0089]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1