一种制备酶工艺的陶瓷高分子膜设备的制作方法

1.本发明涉及高分子膜技术领域,特别涉及一种制备酶工艺的陶瓷高分子膜设备。

背景技术:

2.酶作为一类极为重要的生物催化剂在制药方面有着非常重要的作用。传统酶分离提取工艺:如离心法、沉淀法、透析萃取法、脱盐法等,由于酶活性低,分离提取难度较大,传统工艺存在工序多、耗能高、易降解、利用率低等缺点。膜技术应用于酶制剂料液的分离除菌通常使用0.45um的折叠式膜过滤器,由于这种过滤器过滤时采用死端过滤方式,适合于固含量不高,黏度不高的场合。而对于固含量比较高,黏度比较大料液就无能为力了,于是在酶制剂行业,成品酶制剂浓缩液对采用板框加硅藻土过滤除菌,成本高,效果也不理想。有机卷式膜对料液的前处理要求很高,如果料液未处理好而混浊,则无法用卷式膜处理,或造成卷式膜通量迅速下降,寿命大为缩短,所以在进行有机卷式膜浓缩前,需要有较为严格的去渣,澄清等预处理过程。

技术实现要素:

3.本发明的目的在于提供一种制备酶工艺的陶瓷高分子膜设备,整体生产过程自动化高,运行可靠,大大降低了劳动强度,形成阶梯式分离,工序简单,流程短,大大缩短了生产周期,膜工艺过程不发生相变化,无需加热,大大节省能耗,过滤精度高,杂质含量少,有效的提高了产品质量,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种制备酶工艺的陶瓷高分子膜设备,包括底座,底座下表面四周分别通过螺栓与万向轮和支撑座固定连接,万向轮一侧设置有紧急制动装置,底座上表面分别通过螺栓与第一电机固定连接,底座上表面分别与机架和三角架锡焊连接,机架上端内侧分别通过螺栓与酶原液储罐下端外侧固定连接,机架一侧分别通过螺栓与控制箱固定连接,机架一侧分别设置有第一流量计、第二流量计和第三流量计,机架另一侧分别设置有第一陶瓷高分子膜和第二陶瓷高分子膜。

6.进一步地,第一电机一侧通过螺栓与加气室固定连接,加气室前端和上端分别与管道固定连接,第一流量计、第二流量计和第三流量计下端分别依次通过管道与加气室前端管道一侧固定连接,管道上分别安装有气压表,第一流量计、第二流量计和第三流量计上端分别依次通过管道与酶原液储罐一侧固定连接,第一陶瓷高分子膜下端通过管道与加气室上端管道固定连接,第一陶瓷高分子膜和第二陶瓷高分子膜上端通过管道连通,第二陶瓷高分子膜下端通过管道与加气室前端管道上端固定连接。

7.进一步地,控制箱包括箱体和箱门,箱体一侧分别通过铰链与箱门开合连接,箱体内侧分别通过螺栓与控制器和切换开关固定连接,控制器通过导线与切换开关电性连接,箱门外侧分别安装有显示屏和控制按键,显示屏和控制按键分别通过导线与控制器电性连接,箱体一侧分别设置有均匀分布的散热孔。

8.进一步地,酶原液储罐包括罐体和上盖,罐体上表面边沿分别通过螺栓与上盖固定连接,上盖上表面设置有进液口,罐体一侧设置有开口,罐体下表面设置有第二电机,第二电机上端通过电机轴与搅拌轴下表面固定连接,搅拌轴贯穿罐体下表面并放置在其内部,搅拌轴侧壁分别设置有均匀分布的搅拌叶片,搅拌轴和搅拌叶片分别设置为中空柱体,搅拌叶片一端分别与搅拌轴连通,搅拌轴下端一侧与管道固定连接。

9.进一步地,第一流量计、第二流量计和第三流量计下端管道上分别安装有气压表,第一流量计、第二流量计和第三流量计上端管道上分别套有半页抱箍,半页抱箍分别通过螺栓与机架固定连接,第二流量计和第三流量计上端管道上分别安装有电磁阀。

10.进一步地,第一陶瓷高分子膜和第二陶瓷高分子膜上端管道上安装有气压表,第一陶瓷高分子膜和第二陶瓷高分子膜内侧分别设置有分子膜通道,分子膜通道分别设置有不少于一个,膜孔径分别设置为1um,第一陶瓷高分子膜和第二陶瓷高分子膜上端和下端管道分别通过半页抱箍与机架固定连接固定连接。

11.进一步地,第一电机和加气室通过整页抱箍固定连接,加气室上端通过整页抱箍与管道固定连接,管道分别通过整页抱箍与第一陶瓷高分子膜和第二陶瓷高分子膜两端固定连接,管道间分别锡焊连接。

12.进一步地,第一流量计略小于第二流量计,第二流量计略小于第三流量计,第一流量计、第二流量计和第三流量计分别并列分布在机架一侧。

13.进一步地,气压表分别设置为电子气压表。

14.进一步地,加气室内安装有错流过滤管,错流过滤管内分别设置有四股错滤管,错滤管分别呈切线方向沿错流过滤管分布,四股错滤管一端分别与滤液管道固定连接,滤液管道一端贯穿错流过滤管一侧与第一陶瓷高分子膜下端的管道固定连接。

15.与现有技术相比,本发明的有益效果是:

16.1.本发明提出的一种制备酶工艺的陶瓷高分子膜设备,整体生产过程自动化高,运行可靠,大大降低了劳动强度,形成阶梯式分离,工序简单,流程短,大大缩短了生产周期,膜工艺过程不发生相变化,无需加热,大大节省能耗,过滤精度高,杂质含量少,有效的提高了产品质量。

17.2.本发明提出的一种制备酶工艺的陶瓷高分子膜设备,可采用强酸碱氧化性试剂清洗,陶瓷膜元件可完全清洗再生,延长了设备的使用寿命,且省去了大量的硅藻土助滤剂,从经济上节约了生产成本。

18.3.本发明提出的一种制备酶工艺的陶瓷高分子膜设备,同时传统去菌工艺在收率上很不稳定,且损失较大,而采用膜去菌过滤,能够实现稳定的高收率生产。

19.4.本发明提出的一种制备酶工艺的陶瓷高分子膜设备,通过错流过滤管提高了过滤精度,提高生产效率和生产质量。

附图说明

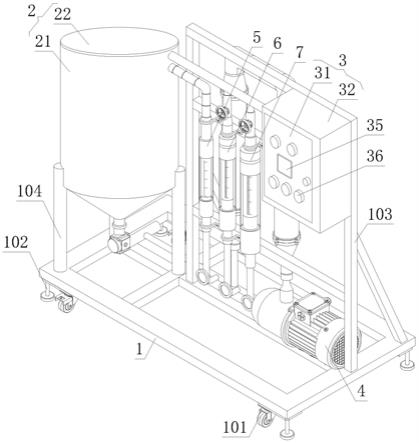

20.图1为本发明的整体结构立体图;

21.图2为本发明的整体结构另一立体图;

22.图3为本发明的箱体结构立体图;

23.图4为本发明的酶原液储罐剖视立体图;

24.图5为本发明的第一流量计、第二流量计和第三流量计分解立体图;

25.图6为本发明的第一陶瓷高分子膜和第二陶瓷高分子膜立体图;

26.图7为本发明的第一陶瓷高分子膜剖视立体图;

27.图8为本发明的第一电机和加气室连接立体图;

28.图9为本发明的实施例二错流过滤管的剖视立体图。

29.图中:1、底座;101、万向轮;102、支撑座;103、机架;104、三角架; 2、酶原液储罐;21、罐体;22、上盖;23、开口;24、第二电机;25、搅拌轴;26、搅拌叶片;3、控制箱;31、箱体;32、箱门;33、控制器;34、切换开关;35、显示屏;36、控制按键;37、散热孔;4、第一电机;41、加气室;42、整页抱箍;5、第一流量计;6、第二流量计;7、第三流量计;8、第一陶瓷高分子膜;9、第二陶瓷高分子膜;10、气压表;11、半页抱箍;12、电磁阀;14、分子膜通道;15、错流过滤管;151、错滤管;152、滤液管道。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例一

32.请参阅图1

‑

8,一种制备酶工艺的陶瓷高分子膜设备,包括底座1,底座1下表面四周分别通过螺栓与万向轮101和支撑座102固定连接,万向轮 101一侧设置有紧急制动装置,底座1上表面分别通过螺栓与第一电机4固定连接,底座1上表面分别与机架103和三角架104锡焊连接,机架103上端内侧分别通过螺栓与酶原液储罐2下端外侧固定连接,机架103一侧分别通过螺栓与控制箱3固定连接,机架103一侧分别设置有第一流量计5、第二流量计6和第三流量计7,机架103另一侧分别设置有第一陶瓷高分子膜8和第二陶瓷高分子膜9,第一电机4一侧通过螺栓与加气室41固定连接,加气室 41前端和上端分别与管道固定连接,第一电机4和加气室41通过整页抱箍 42固定连接,加气室41上端通过整页抱箍42与管道固定连接,管道分别通过整页抱箍42与第一陶瓷高分子膜8和第二陶瓷高分子膜9两端固定连接,管道间分别锡焊连接,第一流量计5、第二流量计6和第三流量计7下端分别依次通过管道与加气室41前端管道一侧固定连接,管道上分别安装有气压表 10,气压表10分别设置为电子气压表,第一流量计5、第二流量计6和第三流量计7上端分别依次通过管道与酶原液储罐2一侧固定连接,第一陶瓷高分子膜8下端通过管道与加气室41上端管道固定连接,第一陶瓷高分子膜8 和第二陶瓷高分子膜9上端通过管道连通,第二陶瓷高分子膜9下端通过管道与加气室41前端管道上端固定连接,无机陶瓷膜分离提取设备备可以简化酶的提取、纯化和脱盐,具有设备备简单、操作方便、处理效率高、节能等优点,可在短时间内分离得到高浓度菌体,酶活性无损失。控制箱3包括箱体31和箱门32,箱体31一侧分别通过铰链与箱门32开合连接,箱体31内侧分别通过螺栓与控制器33和切换开关34固定连接,控制器33通过导线与切换开关34电性连接,箱门32外侧分别安装有显示屏35和控制按键36,显示屏35和控制按键36分别通过导线与控制器33电性连接,箱体31一侧分别设置有均匀分布的散热孔37,酶原液储罐2包括罐体21和上盖22,罐体 21上表面边沿分别通过螺栓与上盖22

固定连接,上盖22上表面设置有进液口,罐体21一侧设置有开口23,罐体21下表面设置有第二电机24,第二电机24上端通过电机轴与搅拌轴25下表面固定连接,搅拌轴25贯穿罐体21 下表面并放置在其内部,搅拌轴25侧壁分别设置有均匀分布的搅拌叶片26,搅拌轴25和搅拌叶片26分别设置为中空柱体,搅拌叶片26一端分别与搅拌轴25连通,搅拌轴25下端一侧与管道固定连接,第一流量计5、第二流量计 6和第三流量计7下端管道上分别安装有气压表10,第一流量计5、第二流量计6和第三流量计7上端管道上分别套有半页抱箍11,半页抱箍11分别通过螺栓与机架103固定连接,第二流量计6和第三流量计7上端管道上分别安装有电磁阀12,第一流量计5略小于第二流量计6,第二流量计6略小于第三流量计7,第一流量计5、第二流量计6和第三流量计7分别并列分布在机架103一侧,第一陶瓷高分子膜8和第二陶瓷高分子膜9上端管道上安装有气压表10,第一陶瓷高分子膜8和第二陶瓷高分子膜9内侧分别设置有分子膜通道14,陶瓷膜具有高耐污染性,预处理要求低,可长时间高通量过滤,分子膜通道14分别设置有不少于一个,膜孔径分别设置为1um,膜孔为刚性,膜材质为惰性,耐极性有机溶剂,耐高温,不易腐蚀和变形,第一陶瓷高分子膜8和第二陶瓷高分子膜9上端和下端管道分别通过半页抱箍11与机架103 固定连接固定连接,陶瓷膜过滤作为一项新型的膜过滤技术,采用错流过滤方式,非常适合酶制剂浓缩液的分离除菌,可以很好的除去0.1um~10um之间的菌体。近来来,一些中试实验得以实施,证明了将陶瓷膜技术用于酶制剂行业中的除菌工艺具有许多优势。陶瓷膜除菌工艺操作简单,出水稳定,占地面积小,再生容易。很好的提高了产品的质量和稳定性,由于系统采用自动化操作,能大大的改善操作环境,降低了劳动强度。同时与传统板框过滤除菌对比,省去了大量的硅藻土助滤剂,从经济上节约了生产成本。同时传统去菌工艺在收率上很不稳定,且损失较大,而采用膜去菌过滤,能够实现稳定的高收率生产。

33.实施例二

34.请参阅图1

‑

9,一种制备酶工艺的陶瓷高分子膜设备,包括底座1,底座1下表面四周分别通过螺栓与万向轮101和支撑座102固定连接,万向轮 101一侧设置有紧急制动装置,底座1上表面分别通过螺栓与第一电机4固定连接,底座1上表面分别与机架103和三角架104锡焊连接,机架103上端内侧分别通过螺栓与酶原液储罐2下端外侧固定连接,机架103一侧分别通过螺栓与控制箱3固定连接,机架103一侧分别设置有第一流量计5、第二流量计6和第三流量计7,机架103另一侧分别设置有第一陶瓷高分子膜8和第二陶瓷高分子膜9,第一电机4一侧通过螺栓与加气室41固定连接,加气室 41前端和上端分别与管道固定连接,第一电机4和加气室41通过整页抱箍 42固定连接,加气室41上端通过整页抱箍42与管道固定连接,管道分别通过整页抱箍42与第一陶瓷高分子膜8和第二陶瓷高分子膜9两端固定连接,管道间分别锡焊连接,第一流量计5、第二流量计6和第三流量计7下端分别依次通过管道与加气室41前端管道一侧固定连接,管道上分别安装有气压表 10,气压表10分别设置为电子气压表,第一流量计5、第二流量计6和第三流量计7上端分别依次通过管道与酶原液储罐2一侧固定连接,第一陶瓷高分子膜8下端通过管道与加气室41上端管道固定连接,第一陶瓷高分子膜8 和第二陶瓷高分子膜9上端通过管道连通,第二陶瓷高分子膜9下端通过管道与加气室41前端管道上端固定连接,无机陶瓷膜分离提取设备备可以简化酶的提取、纯化和脱盐,具有设备备简单、操作方便、处理效率高、节能等优点,可在短时间内分离得到高浓度菌体,酶活性无损失。控制箱3包括箱体31和箱门32,箱体31一侧分别通过铰链

与箱门32开合连接,箱体31内侧分别通过螺栓与控制器33和切换开关34固定连接,控制器33通过导线与切换开关34电性连接,箱门32外侧分别安装有显示屏35和控制按键36,显示屏35和控制按键36分别通过导线与控制器33电性连接,箱体31一侧分别设置有均匀分布的散热孔37,酶原液储罐2包括罐体21和上盖22,罐体 21上表面边沿分别通过螺栓与上盖22固定连接,上盖22上表面设置有进液口,罐体21一侧设置有开口23,罐体21下表面设置有第二电机24,第二电机24上端通过电机轴与搅拌轴25下表面固定连接,搅拌轴25贯穿罐体21 下表面并放置在其内部,搅拌轴25侧壁分别设置有均匀分布的搅拌叶片26,搅拌轴25和搅拌叶片26分别设置为中空柱体,搅拌叶片26一端分别与搅拌轴25连通,搅拌轴25下端一侧与管道固定连接,第一流量计5、第二流量计 6和第三流量计7下端管道上分别安装有气压表10,第一流量计5、第二流量计6和第三流量计7上端管道上分别套有半页抱箍11,半页抱箍11分别通过螺栓与机架103固定连接,第二流量计6和第三流量计7上端管道上分别安装有电磁阀12,第一流量计5略小于第二流量计6,第二流量计6略小于第三流量计7,第一流量计5、第二流量计6和第三流量计7分别并列分布在机架103一侧,第一陶瓷高分子膜8和第二陶瓷高分子膜9上端管道上安装有气压表10,第一陶瓷高分子膜8和第二陶瓷高分子膜9内侧分别设置有分子膜通道14,陶瓷膜具有高耐污染性,预处理要求低,可长时间高通量过滤,分子膜通道14分别设置有不少于一个,膜孔径分别设置为1um,膜孔为刚性,膜材质为惰性,耐极性有机溶剂,耐高温,不易腐蚀和变形,第一陶瓷高分子膜8和第二陶瓷高分子膜9上端和下端管道分别通过半页抱箍11与机架103 固定连接固定连接,陶瓷膜过滤作为一项新型的膜过滤技术,采用错流过滤方式,非常适合酶制剂浓缩液的分离除菌,可以很好的除去0.1um~10um之间的菌体。近来来,一些中试实验得以实施,证明了将陶瓷膜技术用于酶制剂行业中的除菌工艺具有许多优势。陶瓷膜除菌工艺操作简单,出水稳定,占地面积小,再生容易。很好的提高了产品的质量和稳定性,由于系统采用自动化操作,能大大的改善操作环境,降低了劳动强度。同时与传统板框过滤除菌对比,省去了大量的硅藻土助滤剂,从经济上节约了生产成本。同时传统去菌工艺在收率上很不稳定,且损失较大,而采用膜去菌过滤,能够实现稳定的高收率生产。加气室41内安装有错流过滤管15,错流过滤管15内分别设置有四股错滤管151,错滤管151分别呈切线方向沿错流过滤管15分布,四股错滤管151一端分别与滤液管道152固定连接,滤液管道152一端贯穿错流过滤管15一侧与第一陶瓷高分子膜8下端的管道固定连接,将要过滤的物质在错滤管151中做高速循环运动,在压力的作用下,滤液以切线通过的方式滤出,未滤液由于高速循环运动而形成湍流效果,由于流体具有较大剪切力,可以及时冲走沉积的悬浮物颗粒使其重新回到循环料液中,避免了膜管孔道的堵塞,连续化生产,自动化控制,更加适合过滤要求,提高了过滤精度。

35.综上所述,本制备酶工艺的陶瓷高分子膜设备,整体生产过程自动化高,运行可靠,大大降低了劳动强度,形成阶梯式分离,工序简单,流程短,大大缩短了生产周期,膜工艺过程不发生相变化,无需加热,大大节省能耗,过滤精度高,杂质含量少,有效的提高了产品质量,可采用强酸碱氧化性试剂清洗,陶瓷膜元件可完全清洗再生,延长了设备的使用寿命,且省去了大量的硅藻土助滤剂,从经济上节约了生产成本。同时传统去菌工艺在收率上很不稳定,且损失较大,而采用膜去菌过滤,能够实现稳定的高收率生产,通过错流过滤管15提高了过滤精度,提高生产效率和生产质量。

36.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1