低VOC水性退漆剂、制备方法及使用方法与流程

低voc水性退漆剂、制备方法及使用方法

技术领域

1.本发明涉及漆膜去除领域,尤其涉及一种低voc水性退漆剂、制备方法及使用方法。

背景技术:

2.一般常用的退漆剂大多以二氯甲烷为溶剂,但是吸入较多二氯甲烷会损害人的中枢神经系统和呼吸系统,因此其使用收到限制,以最大程度地减小工作危险性。

3.目前,去除漆膜采用机械方法,包括火焰法、敲打法和吹砂法等,但大多会造成基材凹凸不平、变形甚至还可能使工件基材击穿或损坏,同时还会留下死角,难以达到高的退漆质量。

技术实现要素:

4.本发明的目的在于提供一种低voc水性退漆剂、制备方法及使用方法,旨在解决现有技术中的在退漆时,对漆面下基材损伤较大,容易造成工件的损坏、从而降低退漆效率的技术问题。

5.为实现上述目的,本发明采用的一种低voc水性退漆剂,包括以下质量百分比的原料制备而成:

6.丙酮5~15%、氢氧化钾5~10%、碳酸钠5~10%、增溶剂5~20%、表面活性剂0.5~2%和去离子水45~75%。

7.其中,所述表面活性剂为十二烷基苯环酸钠、aes和羧甲基纤维素钠中的一种或多种。

8.其中,所述增溶剂由三乙醇胺、甲醇和1,4-丁内酯混合而成。

9.本发明还提供一种低voc水性退漆剂制备方法,包括如下步骤:

10.按质量百分比计,依次在所述去离子水中加入所述氢氧化钾、所述碳酸钠和所述增溶剂,进行充分搅拌,直至溶解完全为透明液体;

11.用50~60℃的热水溶解所述丙酮,等待备用;

12.用50~60℃的热水溶解所述表面活性剂,等待备用;

13.往所述透明液体中依次加入溶解后的所述丙酮和所述表面活性剂,进行搅拌,得到所述低voc水性退漆剂。

14.本发明还提供一种低voc水性退漆剂的使用方法,将所述低voc水性退漆剂加热至60~80℃后,把待退漆工件放置于所述低voc水性退漆剂中,进行退漆处理。

15.本发明的一种低voc水性退漆剂、制备方法及使用方法:通过首先依次在所述去离子水中加入所述氢氧化钾、所述碳酸钠和所述增溶剂,进行充分搅拌,直至溶解完全为透明液体,然后用50~60℃的热水溶解所述丙酮,等待备用,然后用50~60℃的热水溶解所述表面活性剂,等待备用,最后往所述透明液体中依次加入溶解后的所述丙酮和所述表面活性剂,进行搅拌,得到所述低voc水性退漆剂,制出的所述低voc水性退漆剂具有对环境无毒、

无害、可重复使用、性质温和,对漆面下基材损伤较小的特点,实现了减少对工件的损坏、提高退漆效率。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

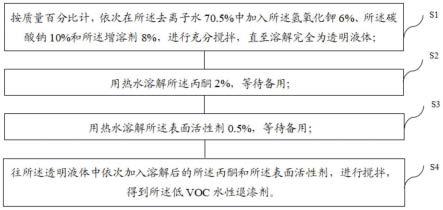

17.图1是本发明的实施例1的步骤流程图。

18.图2是本发明的实施例2的步骤流程图。

19.图3是本发明的实施例3的步骤流程图。

20.图4是本发明的实施例4的步骤流程图。

具体实施方式

21.本发明提供了一种低voc水性退漆剂,包括以下质量百分比的原料制备而成:

22.丙酮5~15%、氢氧化钾5~10%、碳酸钠5~10%、增溶剂5~20%、表面活性剂0.5~2%和去离子水45~75%。

23.进一步地,所述表面活性剂为十二烷基苯环酸钠、aes和羧甲基纤维素钠中的一种或多种。

24.进一步地,所述增溶剂由三乙醇胺、甲醇和1,4-丁内酯混合而成。

25.本发明还提供了一种低voc水性退漆剂的使用方法,将所述低voc水性退漆剂加热至60~80℃后,把待退漆工件放置于所述低voc水性退漆剂中,进行退漆处理。

26.在本实施方式中,先所述低voc水性退漆剂加热至60~80℃后,把待退漆工件放置于所述低voc水性退漆剂中,进行退漆处理,所述低voc水性退漆剂可以使基材表面的漆层溶胀,并与基材脱离,再经过简单冲洗就可以使漆层从基材表面完全除去,可以节省大量人力、缩短退漆时间,减少对工件的损伤。

27.实施例1,请参阅图1,本发明提供了一种低voc水性退漆剂制备方法,包括如下步骤:

28.s1:按质量百分比计,依次在所述去离子水70.5%中加入所述氢氧化钾6%、所述碳酸钠10%和所述增溶剂8%,进行充分搅拌,直至溶解完全为透明液体;

29.s2:用热水溶解所述丙酮5%,等待备用;

30.s3:用热水溶解所述表面活性剂0.5%,等待备用;

31.s4:往所述透明液体中依次加入溶解后的所述丙酮和所述表面活性剂,进行搅拌,得到所述低voc水性退漆剂。

32.在本实施方式中,通过首先按质量百分比计,依次在所述去离子水70.5%中加入所述氢氧化钾6%、所述碳酸钠10%和所述增溶剂8%,进行充分搅拌,直至溶解完全为透明液体,然后用50~60℃的热水溶解所述丙酮5%,等待备用,再用50~60℃的热水溶解所述表面活性剂0.5%,等待备用,最后往所述透明液体中依次加入溶解后的所述丙酮和所述表面活性剂,进行搅拌,得到所述低voc水性退漆剂,制出的所述低voc水性退漆剂具有对环境

无毒、无害、可重复使用、性质温和,对漆面下基材损伤较小的特点,实现了减少对工件的损坏、提高退漆效率,在使用所述低voc水性退漆剂时,加热所述低voc水性退漆剂至60℃,取一磷化电泳板,漆层厚度为18毫米,置于退漆剂中浸泡,观察退漆过程并记录其退漆时间,经试验表明,漆层厚度为18毫米的电泳磷化板漆膜剥离时间在3分钟就已经完全剥离退去。

33.实施例2,请参阅图2,本发明提供了一种低voc水性退漆剂制备方法,包括如下步骤:

34.s1:按质量百分比计,依次在所述去离子水63%中加入所述氢氧化钾8%、所述碳酸钠10%和所述增溶剂10%,进行充分搅拌,直至溶解完全为透明液体;

35.s2:用热水溶解所述丙酮8%,等待备用;

36.s3:用热水溶解所述表面活性剂1%,等待备用;

37.s4:往所述透明液体中依次加入溶解后的所述丙酮和所述表面活性剂,进行搅拌,得到所述低voc水性退漆剂。

38.在本实施方式中,通过首先按质量百分比计,依次在所述去离子水63%中加入所述氢氧化钾8%、所述碳酸钠10%和所述增溶剂10%,进行充分搅拌,直至溶解完全为透明液体,然后用50~60℃的热水溶解所述丙酮8%,等待备用,再用50~60℃的热水溶解所述表面活性剂1%,等待备用,最后往所述透明液体中依次加入溶解后的所述丙酮和所述表面活性剂,进行搅拌,得到所述低voc水性退漆剂,制出的所述低voc水性退漆剂具有对环境无毒、无害、可重复使用、性质温和,对漆面下基材损伤较小的特点,实现了减少对工件的损坏、提高退漆效率,在使用所述低voc水性退漆剂时,加热所述低voc水性退漆剂至70℃,取一磷化电泳版,漆层厚度为20毫米,置于退漆剂中浸泡,观察退漆过程并记录其退漆时间,经试验表明,漆层厚度为20毫米的电泳磷化板漆膜剥离时间在2分40秒就已经完全剥离退去。

39.实施例3,请参阅图3,本发明提供了一种低voc水性退漆剂制备方法,包括如下步骤:

40.s1:按质量百分比计,依次在所述去离子水56.5%中加入所述氢氧化钾8%、所述碳酸钠10%和所述增溶剂16%,进行充分搅拌,直至溶解完全为透明液体;

41.s2:用热水溶解所述丙酮12%,等待备用;

42.s3:用热水溶解所述表面活性剂1.5%,等待备用;

43.s4:往所述透明液体中依次加入溶解后的所述丙酮和所述表面活性剂,进行搅拌,得到所述低voc水性退漆剂。

44.在本实施方式中,通过首先按质量百分比计,依次在所述去离子水56.5%中加入所述氢氧化钾8%、所述碳酸钠10%和所述增溶剂16%,进行充分搅拌,直至溶解完全为透明液体,然后用50~60℃的热水溶解所述丙酮12%,等待备用,再用50~60℃的热水溶解所述表面活性剂1.5%,等待备用,最后往所述透明液体中依次加入溶解后的所述丙酮和所述表面活性剂,进行搅拌,得到所述低voc水性退漆剂,制出的所述低voc水性退漆剂具有对环境无毒、无害、可重复使用、性质温和,对漆面下基材损伤较小的特点,实现了减少对工件的损坏、提高退漆效率,在使用所述低voc水性退漆剂时,加热所述低voc水性退漆剂至80℃,取一反复喷涂漆膜工件,漆层厚度为1.7毫米,置于退漆剂中浸泡,观察退漆过程并记录其退漆时间,经试验表明,漆层厚度为1.7毫米的反复喷涂漆膜工件漆膜剥离时间在3小时就

已经完全剥离退去。

45.实施例4,请参阅图4,本发明提供了一种低voc水性退漆剂制备方法,包括如下步骤:

46.s1:按质量百分比计,依次在所述去离子水50%中加入所述氢氧化钾8%、所述碳酸钠10%和所述增溶剂16%,进行充分搅拌,直至溶解完全为透明液体;

47.s2:用热水溶解所述丙酮14%,等待备用;

48.s3:用热水溶解所述表面活性剂2%,等待备用;

49.s4:往所述透明液体中依次加入溶解后的所述丙酮和所述表面活性剂,进行搅拌,得到所述低voc水性退漆剂。

50.在本实施方式中,通过首先按质量百分比计,依次在所述去离子水50%中加入所述氢氧化钾8%、所述碳酸钠10%和所述增溶剂16%,进行充分搅拌,直至溶解完全为透明液体,然后用50~60℃的热水溶解所述丙酮14%,等待备用,再用50~60℃的热水溶解所述表面活性剂2%,等待备用,最后往所述透明液体中依次加入溶解后的所述丙酮和所述表面活性剂,进行搅拌,得到所述低voc水性退漆剂,制出的所述低voc水性退漆剂具有对环境无毒、无害、可重复使用、性质温和,对漆面下基材损伤较小的特点,实现了减少对工件的损坏、提高退漆效率,在使用所述低voc水性退漆剂时,加热所述低voc水性退漆剂至80℃,取一喷涂漆膜工件,漆层厚度为2.2毫米,置于退漆剂中浸泡,观察退漆过程并记录其退漆时间,经试验表明,漆层厚度为2.2毫米的反复喷涂漆膜工件漆膜剥离时间在4小时就已经完全剥离退去。

51.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1