一种遇火自玻璃化抗烧蚀的水基阻燃隔热涂料制备方法与流程

1.本发明属于防火涂料技术领域,特别涉及一种遇火自玻璃化抗烧蚀的水基阻燃隔热涂料制备方法。

背景技术:

2.随着社会经济的快速发展,各种石油化工产品的广泛使用,以及火力、电力和天然气的使用日益增多,导致了越来越多的火灾事故发生。火灾会严重威胁人类生命和财产安全,据统计全球每年约有16.5万人因火灾而丧生。除了提高火灾预警与灭火技术外,通过降低材料的易燃性来从本质上减少火灾隐患引起了社会的广泛关注。由于材料种类繁多,从技术层面和技术角度讲不可能将所有的材料都制备成阻燃的,因此在材料表面涂覆阻燃隔热涂层成为大家竞相研究的对象。目前市面上流通的大部分阻燃涂层都是以油基有机聚合物为基体,它们在遇火后发泡过程中将不可避免地发烟和释放一氧化碳等气体,尤其不利于人员众多位置处的防护安全,例如机场、车站、航站楼、居民楼等。因此,研发无卤、低毒、低烟的具有高度环境友好性的新型阻燃隔热涂层对于提高阻燃防火的安全系数具有重要的战略意义。

3.相比于大部分油基(树脂基)阻燃涂层,以丙烯酸乳液等为基体的水性阻燃发泡涂层在发烟量和一氧化碳释放量方面都大大减少,是目前极具环境友好型的新型涂层。然而,相对于油基阻燃隔热涂层,水基阻燃发泡涂层的抗烧穿能力与耐火极限还效果较差。同时,如何进一步降低水基阻燃发泡涂层的发烟量也是急需解决的问题。

4.碳化硼(b4c)是一种比碳化硅陶瓷更硬的超硬材料。除了作为金属材料的增强相,它还通常被掺入到涂层中以提高其耐磨性。当温度高于500℃时,碳化硼氧化成氧化硼将产生约2.5倍的体积膨胀,熔融的氧化硼不仅可以通过填充裂纹和孔洞来优化基体内部结构,还可以与氧化硅、氧化铝等反应形成耐火耐高温的硼硅铝玻璃。因此,碳化硼被广泛用作制备耐火材料的改性剂,且效果明显优于氧化硼与硼酸。碳化硼氧化后的可改善结构优点以及在温度高于600℃时易反应生成硼硅铝玻璃的特点为其在阻燃隔热涂料中的应用提供了新的思路。第一方面,碳化硼的引入可以提高阻燃涂层的力学性能;第二方面,遇火后碳化硼氧化后产生的熔融氧化硼可以优化发泡基体的多孔结构;第三方面,熔融的氧化硼与涂料内的硅源、铝源反应生成高致密、耐高温、耐火的硼硅铝玻璃可以提高涂料的抗烧蚀性能;第四方面,涂层外层所形成的高致密的硼硅铝玻璃可以在一定程度上减少烟气的释放。然而,碳化硼在阻燃隔热涂层中的应用还鲜有报道。因此,利用碳化硼来制备可遇火自玻璃化的高抗烧蚀性阻燃隔热涂料是极具创新性的,而如何调控配方来平衡高发泡膨胀与可玻璃化是制备新型涂料的关键。

技术实现要素:

5.为了解决上述问题,本发明的目的在于提供一种遇火自玻璃化抗烧蚀的水基阻燃隔热涂料制备方法。

6.为了达到上述目的,本发明提供的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料制备方法包括按顺序进行的下列步骤:

7.1)将聚磷酸铵app、三聚氰胺mel、季戊四醇per、钛白粉、氧化镁粉、去离子水、消泡剂和分散剂按比例称量,然后利用机械搅拌均匀,之后置于球磨罐内,利用星型球磨机进行球磨,获得白色胶态浆料;

8.2)将碳化硼粉、硼酸、硅溶胶、铝溶胶和氯化钠粉按比例称量,然后利用机械搅拌均匀,获得灰色膏状浆料;

9.3)将硅丙乳液与苯丙乳液按比例称量,然后利用机械搅拌均匀,获得均匀的混合乳液;

10.4)将步骤(1)制得的白色胶态浆料、步骤(2)制得的灰色膏状浆料、步骤(3)制得的混合乳液、消泡剂和分散剂按比例称量,然后利用机械搅拌均匀,获得遇火自玻璃化抗烧蚀的水基阻燃隔热涂料。

11.在步骤1)中,所述聚磷酸铵app、三聚氰胺mel、季戊四醇per、钛白粉、氧化镁粉、去离子水、消泡剂和分散剂的重量比为60-85∶35-55∶20-40∶5-10∶5-10∶80-120∶1-1.2∶1-1.2;机械搅拌的转速为600-800r/min;星型球磨机的转速为200-300r/min,球磨时间为6-10小时;消泡剂采用市售hy-745型消泡剂;分散剂采用市售s19丙烯酸超分散剂;聚磷酸铵app、三聚氰胺mel、季戊四醇per、钛白粉与氧化镁粉均为分析纯,购自默克sigma。

12.在步骤2)中,所述碳化硼粉、硼酸、硅溶胶、铝溶胶和氯化钠粉的重量比为5-10∶3-7∶80-120∶75-100∶2-4;机械搅拌的转速为300-400r/min;碳化硼粉为非标矿物,粒径为m1.5-m2.5;硼酸与氯化钠粉为分析纯,购自阿拉丁公司;硅溶胶与铝溶胶的固含量分别为25%-30%与20%-25%。

13.在步骤3)中,所述硅丙乳液与苯丙乳液的重量比为3:1~2:1,机械搅拌的转速为400-600r/min,搅拌时间为3-5小时;硅丙乳液采用市售巴德富rs-996ad型号硅丙乳液,苯丙乳液采用巴德富rs-998a型号苯丙乳液。

14.在步骤4)中,所述白色胶态浆料、灰色膏状浆料、混合乳液、分散剂和消泡剂的重量比为150-200∶60-120∶250-350∶1-1.5∶1-1.5;机械搅拌的转速为700-850r/min,搅拌时间为6-12小时;消泡剂采用市售hy-745型消泡剂;分散剂采用市售s19丙烯酸超分散剂。

15.本发明提供的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料制备方法具有如下有益效果:

16.1、通用性高,该涂料可适用于金属材质、玻璃钢、木制品、纤维布、有机制品等多种材料表面,且界面粘附性好;

17.2、阻燃隔热效果优异,利用丁烷火焰(1200-1300℃)喷射1小时后,涂层背后的温度不高于160℃;且在遇火的前10分钟内,涂层背后温度维持在100℃左右;

18.3、发烟量低,与普通常规阻燃隔热涂料相比,该涂料的烟密度降低了约70%,这主要归因于涂层最外层所生成的高致密硼硅铝玻璃抑制了烟气的释放。

19.4、遇火后的高温产物为硼硅铝玻璃及部分陶瓷相,抗烧穿能力优异。在1200~1300℃火焰下灼烧1小时后,遇火表面无大熔坑出现。

20.5、该涂层遇火灼烧后表面致密无明显孔洞,且胶层内部有很多闭气孔出现,极大地降低了涂层的热导率,这种结构方式是该涂层具有高隔热效果的主要原因。

21.6、发泡膨胀性高,对于刷涂厚度为1.5mm左右的涂层,在丁烷喷枪火焰(1200~1300℃)下可膨胀到12mm,线性膨胀率为700%。

附图说明

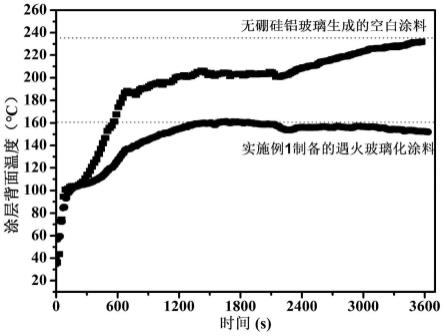

22.图1是实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料与无硼硅铝玻璃生成的空白常规涂料在1小时内的阻燃隔热效果对比。

23.图2是实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料与无硼硅铝玻璃生成的空白常规涂料的发烟量对比。

24.图3为实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料与无硼硅铝玻璃生成的空白常规涂料经灼烧1小时后最外层组分的xrd对比。

25.图4为实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料经灼烧1小时后最外层组分的ir分析。

26.图5(a)、(b)分别为实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料与无硼硅铝玻璃生成的空白常规涂料在丁烷火焰下灼烧1小时后表面形貌对比。

27.图6为实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料在丁烷火焰下灼烧1小时后表面的微观结构分析。

28.图7为实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料在丁烷火焰下灼烧1小时后的横截面微观结构分析。

29.图8(a)、(b)分别为实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料在遇火前后的厚度变化对比。

具体实施方式

30.下面结合具体实施例对本发明做进一步说明。

31.实施例1

32.1)称量75份聚磷酸铵app、45份三聚氰胺mel、30份季戊四醇per、10份钛白粉、10份氧化镁粉、100份去离子水、1份hy-745型消泡剂和1份s19丙烯酸超分散剂,利用机械在700r/min转速下搅拌均匀,然后置于球磨罐内,利用星型球磨机在250r/min的转速下球磨8小时,获得白色胶态浆料;

33.2)称量10份碳化硼粉、3份硼酸、100份硅溶胶、90份铝溶胶和2份氯化钠粉,利用机械在400r/min转速下搅拌均匀,获得灰色膏状浆料;

34.3)称量硅丙乳液与苯丙乳液并按照3:1的质量比混合,利用机械在500r/min转速下搅拌4小时,获得均匀的混合乳液;

35.4)称量150份步骤1)制得的白色胶态浆料、100份步骤2)制得的灰色膏状浆料、300份步骤3)制得的混合乳液、1.5份hy-745型消泡剂和1份s19丙烯酸超分散剂,利用机械在800r/min转速下搅拌6小时,获得遇火自玻璃化抗烧蚀的水基阻燃隔热涂料。

36.实施例2

37.1)称量60份聚磷酸铵app、55份三聚氰胺mel、40份季戊四醇per、7份钛白粉、5份氧化镁粉、80份去离子水、1.2份hy-745型消泡剂和1.2份s19丙烯酸超分散剂,利用机械在800r/min转速下搅拌均匀,然后置于球磨罐内,利用星型球磨机在300r/min的转速下球磨

10小时,获得白色胶态浆料;

38.2)称量10份碳化硼粉、7份硼酸、120份硅溶胶、100份铝溶胶、4份氯化钠粉,利用机械在400r/min转速下搅拌均匀,获得灰色膏状浆料;

39.3)称量硅丙乳液与苯丙乳液并按照2:1的质量比混合,利用机械在600r/min转速下搅拌3小时,获得均匀的混合乳液;

40.4)称量180份步骤1)制得的白色胶态浆料、60份步骤2)制得的灰色膏状浆料、250份步骤3)制得的混合乳液、1份hy-745型消泡剂和1份s19丙烯酸超分散剂,利用机械在700r/min转速下搅拌12小时,获得遇火自玻璃化抗烧蚀的水基阻燃隔热涂料。

41.实施例3

42.1)称量85份聚磷酸铵app、35份三聚氰胺mel、20份季戊四醇per、5份钛白粉、5份氧化镁粉、120份去离子水、1份hy-745型消泡剂和1份s19丙烯酸超分散剂,利用机械在600r/min转速下搅拌均匀,然后置于球磨罐内,利用星型球磨机在200r/min的转速下球磨6小时,获得白色胶态浆料;

43.2)称量5份碳化硼粉、7份硼酸、80份硅溶胶、75份铝溶胶、3份氯化钠粉,利用机械在300r/min转速下搅拌均匀,获得灰色膏状浆料;

44.3)称量硅丙乳液与苯丙乳液并按照2.5:1的质量比混合,利用机械在400r/min转速下搅拌5小时,获得均匀的混合乳液;

45.4)称量200份步骤1)制得的白色胶态浆料、120份步骤2)制得的灰色膏状浆料、350份步骤3)制得的混合乳液、1.5份hy-745型消泡剂和1.5份s19丙烯酸超分散剂,利用机械在850r/min转速下搅拌12小时,获得遇火自玻璃化抗烧蚀的水基阻燃隔热涂料。

46.在本发明提供的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料制备当中,硅丙乳液与苯丙乳液作为涂料的主要粘结相,可为多种被保护基材提供有效的界面粘结强度。硅丙乳液具有优异的耐候性,在遇火燃烧后会生成一定量的氧化硅,可为玻璃的原位生成提供一定量的硅源。苯丙乳液具有优良的附着力和柔韧性,可提高涂料的饰面效果。聚磷酸铵、三聚氰胺、季戊四醇是涂料主要发泡剂或成碳剂,在涂料遇火时迅速分解从而使得致密超薄的涂层变为多泡结构的膨胀涂层,利用产生的密闭气孔来提高热阻并阻碍火焰烧穿。这三种发泡剂中,三聚氰胺与季戊四醇全部分解挥发,而聚磷酸铵除了分解之外,还可与铝源反应生成阻燃耐温的陶瓷相磷酸铝。钛白粉与氧化镁除了作为涂料的阻燃剂外,还可提升涂料的光泽,增强饰面性。硅溶胶与铝溶胶除了分别为硼硅铝玻璃的遇火原位生成提供硅源和铝源外,还可与硅丙乳液和苯丙乳液相互作用提升涂层硬度。碳化硼有三方面的作用,一是提升涂层的耐磨性,二是作为发泡多孔结构的改性剂,三是为硼硅铝玻璃的生成提供主要硼源。硼酸不仅为硼硅铝玻璃的生成提供硼源,还可以基于它的脱水分解反应作为辅助发泡剂。氯化钠是作为硼硅铝玻璃生成的助熔剂。

47.本发明制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料可直接进行刷涂。若想对被保护面进行喷涂,需按照涂料与自来水的比例为4:1~4:1.5进行调浆,搅拌均匀后再进行喷涂。

48.为了验证上述实施例提供的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料的效果,本发明人利用无硼硅铝玻璃生成的空白常规涂料作为对比进行了如下实验:

49.(一)无硼硅铝玻璃生成的空白常规涂料的制备:

50.1)称量75份聚磷酸铵app、45份三聚氰胺mel、30份季戊四醇per、10份钛白粉、10份氧化镁粉、100份去离子水、1份hy-745型消泡剂和1份s19丙烯酸超分散剂,利用机械在700r/min转速下搅拌均匀,然后置于球磨罐内,利用星型球磨机在250r/min的转速下球磨8小时,获得白色胶态浆料;

51.2)称量硅丙乳液与苯丙乳液并按照3:1的质量比混合,利用机械在500r/min转速下搅拌4小时,获得均匀的混合乳液;

52.3)称量150份步骤1)制得的白色胶态浆料、300份步骤2)制得的混合乳液、1.5份hy-745型消泡剂和1份s19丙烯酸超分散剂,利用机械在800r/min转速下搅拌6小时,获得无硼硅铝玻璃生成的空白常规涂料。

53.(二)阻燃隔热性能实验对比:

54.1)将经过打磨清洗并干燥后的薄钢板平铺于平整无暇的玻璃板上,被保护面朝上放置;

55.2)将实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料或无硼硅铝玻璃生成的空白常规涂料先用毛刷简单涂抹于被保护面上,然后利用涂布器均匀涂覆,固化后的涂层厚度控制在1mm;

56.3)将涂抹均匀的带涂层的薄钢板置于室温条件下固化2-3天;

57.4)阻燃隔热性能测试:利用丁烷火焰喷枪(1200℃~1300℃)直吹涂覆涂层的薄钢板,利用红外测温仪测试火焰直吹部位温度,同时利用热电偶测温仪检测薄钢板受火背面的温度,如图1所示。

58.由图1可知,对于实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料所涂覆的薄钢板,在遇火10min内,涂层背面温度保持在100-110℃;在遇火1小时内,涂层背面温度均不高于160℃。相比之下,无硼硅铝玻璃生成的空白常规涂料所涂覆的薄钢板在遇火1小时后,涂层背面温度达到了约235℃,且在40分钟后背面温度呈现持续上升的现象。

59.5)烟密度测试:按照astm e662烟密度测试方法标准,分别将实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料和无硼硅铝玻璃生成的空白常规涂料制备成标准试样,采用ltao-64烟密度测试仪在辐射热源量为25kw/m2下进行测试10分钟,测试结果如图2所示。

60.由图2可知,相比于无硼硅铝玻璃生成的空白常规涂料,实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料的烟密度减少了近70%,这有效地说明了硼硅铝玻璃的原位生成具有很强的减烟效果。

61.6)涂层遇火后的组分分析:利用xrd测试仪(d/max 2500v/pc,rigaku)分析丁烷火焰直喷1小时后的实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料与无硼硅铝玻璃生成的空白常规涂料的成分,所对应的xrd图谱如图3所示;

62.由图3可知,磷酸铝、莫来石及氧化铝可以清晰地从实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料上被标注出来。同时,xrd图谱中10

°

到50

°

范围内的背底出奇的高,这是由涂层内所生成的硼硅铝玻璃的馒头状非晶型衍射峰造成的。因此,实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料所形成的涂层在遇火后由耐高温的磷酸铝与莫来石陶瓷及硼硅铝玻璃组成,可显著提高涂层的抗烧蚀性能和强度。磷酸铝的生成来自于聚磷酸铵与氢氧化铝的反应,莫来石的生成来自于氧化硅和氧化铝(硅溶胶与铝溶胶的

分解产物)的反应,硼硅铝玻璃的生成来自于氧化硼与氧化硅及氧化铝的反应。相比之下,无硼硅铝玻璃生成的空白常规涂料中陶瓷相非常的少,仅有少量的二氧化钛与磷酸镁,且其xrd图谱的高背底是由涂料的残炭造成的。

63.7)涂层遇火后的红外图谱分析:利用傅里叶红外衍射仪(nicolet 5700)分析丁烷火焰直喷1小时后的实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料内的键合,以证明含硼玻璃的存在,如图4所示。

64.由图4可知,b-o、al-o、si-o与p-o键清晰可见,与前述的xrd结果相互对应。其中,在1450cm-1

波数位置的b-o键属于典型的硼硅铝玻璃的红外吸收峰,有利地证明了硼硅铝玻璃的存在。

65.8)涂层遇火后外观形貌的观察:利用肉眼观察丁烷火焰直喷1小时后的实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料与无硼硅铝玻璃生成的空白常规涂料的表面形貌,如图5所示。

66.由图5可知,无硼硅铝玻璃生成的空白常规涂料具有明显的烧穿现象,最外层破损严重,而实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料的最外层完整度较高,仅有少量裂纹产生,无大熔坑,展现出优异的抗烧穿能力。

67.9)涂层遇火后表面微观形貌的观察:利用扫描电子显微镜观察丁烷火焰直喷1小时后的实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料最外表面的微观形貌,如图6所示;

68.由图6可知,外表面非常致密,无明显孔洞或裂缝,涟漪般的叠起应该是由于熔融氧化硼的流动造成的。

69.10)涂层遇火后内部横截面微观形貌的观察:将涂层沿着垂直于涂层表面切开,利用扫描电子显微镜观察丁烷火焰直喷1小时后实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料内部的微观形貌,如图7所示。

70.由图7可知,内部充斥着大量的气孔,尺寸约为300μm,且这些气孔是密闭的。密闭气孔组成的结构具有更好的隔热效果。

71.11)发泡膨胀性考察:对比涂抹实施例1制备的遇火自玻璃化抗烧蚀的水基阻燃隔热涂料于薄钢板上形成的涂层在遇火前后的厚度,如图8所示。

72.图8(a)为丁烷火焰直吹前的涂层厚度,此时约为1.5mm;图8(b)为丁烷火焰直吹1小时后的涂层厚度,此时的厚度膨胀到约为12mm。由此可知,该遇火自玻璃化抗烧蚀的水基阻燃隔热涂料的线性膨胀率为700%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1