料盘上料输送组件以及料仓机构的制作方法

[0001]

本发明涉及料仓技术领域,更为具体地,涉及一种料盘上料输送组件以及料仓机构。

背景技术:

[0002]

料盘用于放置上料的物料,并且上料结束后的空料盘,用来盛放装配后的产品或半成品;料盘堆叠采用错盘叠放,相邻两个料盘方向相反放置,用料盘本身的结构错位实现层高支撑,以确保料盘内物料产品不会被上层料盘挤压。

[0003]

由于料盘的尺寸比较大、错盘叠放,采用传统料仓放置料盘,无法识别料盘的方向,并且由于传统料仓结构的限制,容纳料盘的数量较少,不能满足上料间隔时间要求;并且传统料仓不能同时在同一个料仓中进行上料和下料。

[0004]

基于上述问题,本发明亟需提供一种料盘上料输送组件以及料仓机构。

技术实现要素:

[0005]

鉴于上述问题,本发明的目的是提供一种料仓机构,以解决传统料仓由于结构的限制,容纳料盘的数量较少不能满足上料时间要求以及不能同时进行上料和下料等问题。

[0006]

本发明提供的料盘上料输送组件,包括:物料进料仓链条输送机构、堆叠料盘提升机构、顶端料盘分出机构以及料盘推出料仓机构,其中,

[0007]

所述物料进料仓链条输送机构,用于将堆叠的装满物料的料盘输送至所述堆叠料盘提升机构;

[0008]

所述堆叠料盘提升机构,用于将堆叠的料盘提升输送至所述顶端料盘分出机构;

[0009]

所述顶端料盘分出机构,用于将堆叠的料盘中的顶端料盘分离;

[0010]

所述料盘推出料仓机构,用于将所述顶端料盘分出机构分离出的料盘输送至物料上料工作区。

[0011]

此外,优选的方案是,所述物料进料仓链条输送机构包括输送链条、用于支撑所述输送链条的链条支撑板、设置在所述链条支撑板的主动链轮轴、从动连轮、调速组件、检测感应器、设置在所述主动链轮轴上的同步带传动机构,其中,

[0012]

所述调速组件,用于调节所述输送链条的速度;

[0013]

所述检测感应器,用于检测所述输送链条上输送的堆叠的料盘;

[0014]

所述输送链条在所述主动链轮轴、所述从动连轮、所述同步带传动机构共同作用下带动料盘运动。

[0015]

此外,优选的方案是,所述堆叠料盘提升机构包括底板和顶板、设置在所述底板和顶板之间的提升机构导向轴和提升机构同步带、设置在所述底板的提升机构直线轴承、设置在所述顶板的从动同步带轮和同步带涨紧轮、用于承载料盘的载物台,其中,

[0016]

所述提升机构导向轴通过所述提升机构直线轴承与所述底板连接,所述提升机构同步带在所述从动同步带轮和所述同步带涨紧轮作用下运动;其中,

[0017]

所述载物台带动所述料盘在所述提升机构同步带的作用下沿所述提升机构导向轴运动。

[0018]

此外,优选的方案是,所述顶端料盘分出机构包括抬升气缸、与所述抬升气缸相连接的翻转块,其中,

[0019]

在所述抬升气缸上设置有单向阀,其中,所述单向阀用于防止所述抬升气缸中的压缩空气逆向流动;

[0020]

所述翻转块在所述抬升气缸的作用下抬升分离堆叠的料盘中的顶端料盘。

[0021]

此外,优选的方案是,所述料盘推出料仓机构包括托板座、设置在所述托板座上的托板、推出机构直线轴承、推出机构导向轴,其中,

[0022]

所述导向轴与所述推出机构直线轴承相连接,所述托板伸到被所述顶端料盘分出机构分离的料盘正下方;

[0023]

在所述推出机构导向轴两端分别设置有驱动板,在所述驱动板之间设置有推出机构同步带,并且在所述驱动板上设置有驱动电机和同步带减速机构;

[0024]

所述推出机构同步带在所述驱动电机和所述同步带减速机构的作用下带动所述托板上的料盘沿所述推出机构导向轴运动,并输送至所述上料工作区。

[0025]

本发明还提供一种料仓机构,包括上述所述的料盘上料输送组件、空料盘暂存组件、料盘下料输送组件,其中,

[0026]

所述料盘上料输送组件,用于将装满物料的料盘输送至上料工作区;

[0027]

所述空料盘暂存组件,用于暂存放置上料完毕后的空料盘,并将所暂存的空料盘输送至下料工作区,以待装盛加工完成的物料;

[0028]

所述料盘下料输送组件,用于将装满加工完成的物料的料盘输送移出料仓机构。

[0029]

此外,优选的方案是,所述空料盘暂存组件包括第一料盘定位与横移机构、空料盘暂存架、第二料盘定位与横移机构,其中,

[0030]

所述第一料盘定位与横移机构,用于将输送至所述上料工作区的料盘托起并定位,在取料机构对所述料盘中的物料进行拾取完毕后,将空料盘输送至所述空料盘暂存架上;

[0031]

所述空料盘暂存架,用于暂时放置物料被拾取完毕后的空料盘;

[0032]

所述第二料盘定位与横移机构,用于将所述空料盘暂存架的空料盘定位后输送至下料工作区。

[0033]

此外,优选的方案是,所述第一料盘定位与横移机构包括横移模组、设置在所述横移模组的升降气动滑台、与所述升降气动滑台相连接的料盘托板和定位夹爪,其中,

[0034]

在所述料盘托板上设置有用于定位所述料盘的定位凹槽,其中,

[0035]

所述定位夹爪在所述升降气动滑台的作用下将所述料盘定位在所述定位凹槽中;

[0036]

所述升降气动滑台在所述横移模组的作用下带动所述料盘托板上的料盘输送至所述空料盘暂存架上。

[0037]

此外,优选的方案是,所述空料盘暂存架包括支撑梁、设置在所述支撑梁上的导向板、设置在所述导向板上的限位导向罩和光纤放大器,其中,

[0038]

所述限位导向罩,用于限位所述空料盘的放置范围;

[0039]

所述光纤放大器,用于检测所述导向板上是否有所述空料盘。

[0040]

此外,优选的方案是,所述料盘下料输送组件包括料盘回收料仓机构、料盘回收堆叠机构、堆叠料盘下降机构、物料出料仓链条输送机构,其中,

[0041]

所述料盘回收料仓机构,用于将在所述下料工作区装满加工完成的物料的料盘输送至所述料盘回收堆叠机构;

[0042]

所述料盘回收堆叠机构,用于将装满加工完成的物料的料盘输送至所述堆叠料盘下降机构;

[0043]

所述堆叠料盘下降机构,用于将堆叠的料盘下降输送至所述物料出料仓链条输送机构;

[0044]

所述物料出料仓链条输送机构,用于将堆叠的料盘输送移出所述料仓机构。

[0045]

从上面的技术方案可知,本发明提供的料盘上料输送组件以及料仓机构,通过料盘上料输送组件对物料进行上料,这种输送组件解决了传统料仓由于结构的限制,容纳料盘的数量较少不能满足上料时间要求;在本发明中通过料盘上料输送组件、空料盘暂存组件、料盘下料输送组件设计成一个整体结构设备,其中,料盘上料输送组件将装满物料的料盘输送至上料工作区;空料盘暂存组件暂存放置上料完毕后的空料盘,并将所述空料盘输送至下料工作区,以待装加工完毕的物料;料盘下料输送组件将装满加工完成的物料的料盘输送移出料仓机构。采用本发明的料仓机构,能够解决传统料仓由于结构的限制,不能同时进行上料和下料等问题。

[0046]

为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

[0047]

通过参考以下结合附图的说明及权利要求书的内容,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

[0048]

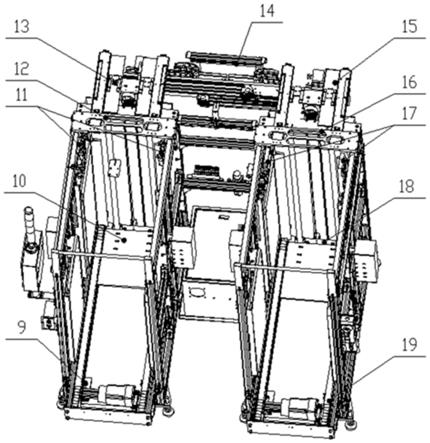

图1和图2分别为根据本发明实施例的料仓机构示意图;

[0049]

图3-1和图3-2分别为根据本发明实施例的链条输送机构示意图;

[0050]

图4-1和图4-2分别为根据本发明实施例的料盘堆叠升降机构示意图;

[0051]

图5-1、图5-2和图5-3分别为根据本发明实施例的顶端料盘分出机构示意图;

[0052]

图6为根据本发明实施例的料盘推出料仓机构示意图;

[0053]

图7-1和图7-2分别为根据本发明实施例的第一料盘定位与横移机构示意图;

[0054]

图8为根据本发明实施例的空料盘缓存架示意图;

[0055]

图9-1和图9-2分别为根据本发明实施例的料盘回收堆叠机构示意图。

[0056]

其中的附图标记包括:1、控制面板;2、上料储料区料盘方向检测区;3、上料待料区;4、上料工作区;5、空料盘方向检测区;6、空料盘暂存区;7、下料待料区;8、下料工作区,9、物料进料仓链条输送机构,10、堆叠料盘提升机构,11、顶端料盘分出机构,12、料盘推出料仓机构,13、第一料盘定位与横移机构,14、空料盘暂存架,15、第二料盘定位与横移机构,16、料盘回收料仓机构,17、料盘回收堆叠机构,18、堆叠料盘下降机构,19、物料出料仓链条输送机构,91、主动链轮轴,92、同步带传动机构,93、调速组件,94、第一检测感应器,95、从

动链轮,96、第二检测感应器,97、输送链条,98、链条支撑板,99、动力防护板,101、从动同步带轮,102、同步带涨紧轮、103、提升机构同步带,104、提升机构直线轴承,105、同步带金属附件,106、提升机构导向轴,107、位置感应器,108、载物台,111、抬升气缸,112、第一翻转块,113、第二翻转块,114、单向阀,121、推出机构直线轴承,122、推出机构导向轴,123、驱动板,124、同步带减速机构,125、驱动电机,126、推出机构同步带,127、托板座,128、位置感应器,129、托板,131、升降气动滑台,132、横移模组,133、料盘托板,134、料盘前后方向定位夹爪,135、料盘左方向定位夹爪,136、料盘右方向定位夹爪,141、支撑梁,142、导向板,143、限位防护罩,144、光纤放大器,145、空料盘,171、托料爪,172、浮动接头、173、顶杆,174、升降气缸,175、支撑导向轴,176、横移气动滑台。

[0057]

在所有附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

[0058]

针对前述提出的解决传统料仓由于结构的限制,容纳料盘的数量较少不能满足上料时间要求以及不能同时进行上料和下料等问题,本发明提供一种料盘上料输送组件以及料仓机构。

[0059]

以下将结合附图对本发明的具体实施例进行详细描述。

[0060]

为了说明本发明提供的料盘上料输送组件的结构,图1-1至图6分别从不同角度对料仓机构的结构进行了示例性标示。

[0061]

如图1-1和图6共同所示,料盘上料输送组件,用于将装满物料的料盘输送至上料工作区,包括物料进料仓链条输送机构9、堆叠料盘提升机构10、顶端料盘分出机构11以及料盘推出料仓机构12,其中,物料进料仓链条输送机构9,用于将堆叠的装满物料的料盘输送至堆叠料盘提升机构10;堆叠料盘提升机构10,用于将堆叠的料盘提升输送至顶端料盘分出机构11;顶端料盘分出机构11,用于将堆叠的料盘中的顶端料盘分离;料盘推出料仓机构12,用于将顶端料盘分出机构11分离出的料盘输送至物料上料工作区4。

[0062]

为了详细说明本发明提供的料盘上料输送组件的物料进料仓链条输送机构9、堆叠料盘提升机构10、顶端料盘分出机构11以及料盘推出料仓机构12部件的具体结构,下面将结合附图详细介绍各个部件的结构以及功能。为了详细说明物料进料仓链条输送机构的具体结构,图3-1和图3-2分别示出了根据本发明实施例的物料进料仓链条输送机构的结构。

[0063]

如图3-1和图3-2共同所示,物料进料仓链条输送机构9包括输送链条97、用于支撑输送链条97的链条支撑板98(链条支撑板98对称设置,)、设置在链条支撑板98的主动链轮轴91、从动连轮95、调速组件93、检测感应器、设置在主动链轮轴91上的同步带传动机构92。

[0064]

其中,检测感应器包括第一检测感应器94和第二检测感应器96,第一检测感应器94用于检测输送链条97上是否有料盘,第二检测感应器96分别设置在链条支撑板98的两端,用于检测料盘在输送链条97的位置。

[0065]

其中,在链条支撑板98之间设置有用于防护料盘的动力防护板99;调速组件93,用于调节输送链条97的速度,根据需实际需求通过调试组件93调节输送链条97的速度;输送链条97在主动链轮轴91、从动连轮95、同步带传动机构92共同作用下带动堆叠料盘运动。

[0066]

在本发明的实施例中,物料进料仓链条输送机构9通过输送链条97将装满物料的

堆叠的料盘输送至堆叠料盘提升机构10位置处,其中,输送链条97通过调速组件93调节输送链条97的速度,并且在主动链轮轴91、从动连轮95、同步带传动机构92的相互作用下带动装满物料的料盘运动至堆叠料盘提升机构10。

[0067]

为了说明堆叠料盘提升机构的具体结构,图4-1和图4-2分别示出了根据本发明实施例的堆叠料盘提升机构的结构。

[0068]

如图4-1和图4-2共同所示,堆叠料盘提升机构包括底板和顶板、设置在底板和顶板之间的两根导向轴106和同步带103、设置在底板的直线轴承104和同步带金属附件105、设置在顶板的从动同步带轮101和同步带涨紧轮102、位置感应器107和载物台108。

[0069]

其中,载物台108用于承载装有物料的料盘,位置感应器107用于检测料盘的具体位置。导向轴106通过直线轴承104与底板连接,同步带103在从动同步带轮101和同步带涨紧轮103作用下运动;其中,载物台108在同步带的作用下带动装有物料的料盘沿导向轴106运动,运动至顶端料盘分出机构处。

[0070]

为了说明顶端料盘分出机构的具体结构,图5-1、图5-2和图5-3分别示出了根据本发明实施例的顶端料盘分出机构的结构。

[0071]

如图5-1、图5-2和图5-3共同所示,顶端料盘分出机构包括抬升气缸111、与抬升气缸111相连接的两个翻转块,两个翻转块分别为第一翻转块112和第二翻转块113,翻转块(第一翻转块112和第二翻转块113)在抬升气缸111的作用下抬升分离堆叠的料盘中的顶端料盘,使得堆叠的料盘中最顶端的料盘从堆叠的料盘分离出来。

[0072]

其中,在抬升气缸111上还设置有单向阀114,其中,单向阀114用于防止抬升气缸111中的压缩空气逆向流动。

[0073]

为了说明料盘推出料仓机构的具体结构,图6示出了根据本发明实施例的料盘推出料仓机构的结构。

[0074]

如图6所示,料盘推出料仓机构包括托板座127、设置在托板座127上的托板129、直线轴承121、导向轴122,在导向轴122两端分别设置有驱动板123,在驱动板123之间设置有同步带126,并且在驱动板123上设置有驱动电机125和同步带减速机构124;驱动电机125用于驱动同步带126运动,同步带减速机构124用于调节同步带126的运动速度。

[0075]

其中,导向轴122与直线轴承121相连接,托板129伸到被顶端料盘分出机构11分离的料盘正下方;同步带126在驱动电机125和同步带减速机构124的作用下带动托板129上的料盘沿导向轴122运动,并将料盘输送至上料工作区4。

[0076]

上述为本发明提供的料盘上料输送组件的具体结构,通过料盘上料输送组件对物料进行上料,能够解决传统料仓由于结构的限制,容纳料盘的数量较少不能满足上料时间要求。

[0077]

本发明还提供一种料仓机构,为了说明本发明提供的料仓机构的结构,图1至图2分别从不同角度对料仓机构的结构进行了示例性标示。具体地,图1和图2分别示出了根据本发明实施例的料仓机构。

[0078]

如图1和图2共同所示,本发明提供的料仓机构包括上述所述的料盘上料输送组件、空料盘暂存组件、料盘下料输送组件,其中,料盘上料输送组件,用于将装满物料的料盘输送至上料工作区;空料盘暂存组件,用于暂存放置上料完毕后的空料盘,并将所暂存的空料盘输送至下料工作区,以待装盛加工完成的物料;料盘下料输送组件,用于将装满加工完

成的物料的料盘输送移出料仓机构。

[0079]

其中,在料仓机构的外壳上设置有控制面板1,并且整个料仓机构分为多个区域,分别为上料储料区料盘方向检测区2、上料待料区3、上料工作区4、空料盘方向检测5、空料盘暂存区6、下料待料区7、下料工作区8;其中,上料待料区3用于存储待上料的物料,上料工作区4用于料盘上料的区域,空料盘暂存区6用于上料后的空料盘暂存,下料工作区8是半成品/成品装盘,下料待料区7用于加工完成的产品缓存,并且在上料待料区3和空料盘暂存区6有料盘方向检测,确保上、下料方向正确。

[0080]

在本发明的实施例中,料盘上料输送组件为上述详细说明图3-1至图6所示的具体结构,空料盘暂存组件包括第一料盘定位与横移机构、空料盘暂存架、第二料盘定位与横移机构,其中,第一料盘定位与横移机构,用于将输送至上料工作区的料盘托起并定位,在取料机构对料盘中的物料进行拾取完毕后,并且将空料盘输送至空料盘暂存架上;空料盘暂存架,用于暂时放置物料被拾取完毕后的空料盘;第二料盘定位与横移机构,用于将空料盘暂存架的空料盘定位后输送至下料工作区。

[0081]

为了说明第一料盘定位与横移机构的具体结构,图7-1和图7-2分别示出了根据本发明实施例的第一料盘定位与横移机构的结构。

[0082]

如图7-1和图7-2共同所示,第一料盘定位与横移机构包括横移模组132、设置在横移模组132的升降气动滑台131、与升降气动滑台131相连接的料盘托板133和定位夹爪,其中,定位夹爪包括料盘前后方向定位夹爪134、料盘左方向定位夹爪135以及料盘右方向定位夹爪136。

[0083]

其中,在料盘托板133上设置有用于定位料盘的定位凹槽,其中,定位夹爪(盘前后方向定位夹爪134、料盘左方向定位夹爪135以及料盘右方向定位夹爪136)在升降气动滑台131的作用下将料盘定位在定位凹槽中。

[0084]

其中,横移模组132用于带动升降气动滑台横向移动,升降气动滑台131在所横移模组132的作用下带动料盘托板133上的料盘输送至空料盘暂存架上。此外,在升降气动滑台131上还设置有单向阀,其中,单向阀用于防止升降气动滑台131中的压缩空气逆向流动。

[0085]

为了说明空料盘缓存架的具体结构,图8示出了根据本发明实施例的空料盘缓存架的结构。

[0086]

如图8所示,空料盘暂存架用于暂时放置物料被拾取完毕后的空料盘,包括支撑梁141、设置在支撑梁141上的导向板142、设置在导向板142上的限位导向罩143和光纤放大器144,其中,限位导向罩143,用于限位空料盘的放置范围;光纤放大器144,用于检测导向板142上是否有空料盘145。

[0087]

在本发明的实施例中,第一料盘定位与横移机构、第二料盘定位与横移机构对称设置在空料盘暂存架的两端,并且,第一料盘定位与横移机构、第二料盘定位与横移机构是两个相同的结构,二者在工作流程中的位置不同而已,分别起到工作流程中的上述作用,因此,在此对第二料盘定位与横移机构不再一一赘述。

[0088]

在本发明提供的实施例中,料盘下料输送组件包括料盘回收料仓机构16、料盘回收堆叠机构17、堆叠料盘下降机构18、物料出料仓链条输送机构19,其中,料盘回收料仓机构16用于将在下料工作区装满加工完成的物料的料盘输送至料盘回收堆叠机构17;料盘回收堆叠机构17用于将装满加工完成的物料的料盘输送至堆叠料盘下降机构18;堆叠料盘下

降机构18用于将堆叠的料盘下降输送至物料出料仓链条输送机构19;物料出料仓链条输送机构19用于将堆叠的料盘输送移出料仓机构。

[0089]

为了说明料盘回收堆叠机构的具体结构,图9-1和图9-2分别示出了根据本发明实施例的料盘回收堆叠机构的结构。

[0090]

如图9-1和图9-2所示,料盘回收堆叠机构包括支撑导向轴175、升降气缸174、横移气动滑台176、与升降气缸174相连接的顶杆172,与顶杆172相连接的托料爪171,托料爪171用于托装满成品或者半成品的物料,其中,升降气缸174通过浮动接头173与顶杆172相连接,并且升降气缸174通过顶杆172带动托料爪171沿支撑导向轴175方向运动。

[0091]

其中,横移气动滑台176带动升降气缸174以及支撑导向轴175横向移动,以此带动与升降气缸174连接的顶杆172、托料爪171一起横向移动。此外,在横移气动滑台176上还设置有单向阀,其中,单向阀用于防止横移气动滑台176中的压缩空气逆向流动。

[0092]

在本发明的实施例中,料盘下料输送组件中的料盘回收料仓机构与料盘上料输送组件中的料盘推出料仓机构的结构相同,料盘下料输送组件中的堆叠料盘下降机构与料盘上料输送组件中的堆叠料盘提升机构的结构相同,料盘下料输送组件中的物料出料仓链条输送机构与料盘上料输送组件中的物料进料仓链条输送机构的结构相同,只是在工作流程中的位置不同而已,分别起到工作流程中的上述具体作用,因此在此对料盘下料输送组件中的料盘回收料仓机构、堆叠料盘下降机构以及物料出料仓链条输送机构不再一一赘述。

[0093]

在本发明的实施例中,料仓机构结构独立,能够与流水线、非标工作机无缝对接;还可以实现叠放料盘的方向识别,确保上料、下料物料方向准确;并且还能够实现上料和下料料盘共用。

[0094]

上述为本发明的料仓机构的具体结构,其工作过程如下:

[0095]

第一步:将堆叠的装满物料的料盘放置在上料储料区料盘方向检测区2的物料进料仓链条输送机构9上;

[0096]

第二步:由物料进料仓链条输送机构9将料盘输送至堆叠料盘提升机构10处,由堆叠料盘提升机构10将料盘提升至可分出最顶端的一盘料位置,由顶端料盘分出机构11将顶端料盘托起抬升。

[0097]

第三步:料盘抬升后,上料储料区料盘方向检测区2中的检测感应器对料盘方向检测,料盘推出料仓机构12将托板伸到被抬起的料盘正下方。

[0098]

第四步:顶端料盘分出机构11回落,使料盘定位放置在料盘推出料仓机构12的托板上。料盘推出料仓机构12将料盘推出料仓至上料工作区4,第一料盘定位与横移机构13抬升,托起料盘并定位,料盘推出料仓机构12退回。

[0099]

第五步:当第一料盘定位与横移机构13托起料盘后,就可以开始从料盘中取料上料动作了;当一盘物料拿取完毕后,空料盘在第一料盘定位与横移机构13的带动下,平移至空料盘暂存区6,第一料盘定位与横移机构13回落,将空料盘放在空料盘暂存架14上,然后第一料盘定位与横移机构13返回等待下一料盘的到位。

[0100]

第六步:与此同时,第二料盘定位与横移机构15平移至空料盘暂存区6下方,第二料盘定位与横移机构15抬升将空料盘托起,然后平移至下料工作区8,之后可以将加工完毕的产品放回料盘中。放产品到料盘的同时,料盘回收料仓机构16将其托板伸出至下料工作区8的料盘下方,等待料盘满料。

[0101]

第七步:待满料后,第二料盘定位与横移机构15回落,将满料料盘放在料盘回收料仓机构16的托板上;料盘回收料仓机构16回移至下料待料区7处,料盘回收堆叠机构17伸出,将满料料盘托离料盘回收料仓机构16的托板,料盘回收料仓机构16后撤至托板完全离开满料料盘下方。

[0102]

第八步:料盘回收堆叠机构17回落,将料盘放在堆叠料盘下降机构18上,或堆叠在堆叠料盘下降机构18上的料盘上。

[0103]

第九步:当堆叠料盘下降机构18的堆叠料盘达到一定数量后,堆叠料盘下降机构18下降至物料出料仓输送链条机构19下方,使堆叠的满料料盘完全放在物料出料仓输送链条机构19的链条上;物料出料仓输送链条机构19链条转动,将满料堆叠料盘移出料仓。

[0104]

通过上述实施方式可以看出,本发明提供的料盘上料输送组件以及料仓机构,通过料盘上料输送组件对物料进行上料,这种输送组件解决了传统料仓由于结构的限制,容纳料盘的数量较少不能满足上料时间要求;在本发明中通过料盘上料输送组件、空料盘暂存组件、料盘下料输送组件设计成一个整体结构设备,其中,料盘上料输送组件将装满物料的料盘输送至上料工作区;空料盘暂存组件暂存放置上料完毕后的空料盘,并将所述空料盘输送至下料工作区,以待装加工完毕的物料;料盘下料输送组件将装满加工完成的物料的料盘输送移出料仓机构。采用本发明的料仓机构,能够解决传统料仓由于结构的限制,不能同时进行上料和下料等问题。

[0105]

如上参照附图以示例的方式描述了根据本发明提出的料盘上料输送组件以及料仓机构。但是,本领域技术人员应当理解,对于上述本发明所提出的料盘上料输送组件以及料仓机构,还可以在不脱离本发明内容的基础上做出各种改进。因此,本发明的保护范围应当由所附的权利要求书的内容确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1